Какие еще нереализованные возможности таит в себе казалось бы давно знакомое направление деформации металла — штамповка с обкатыванием.

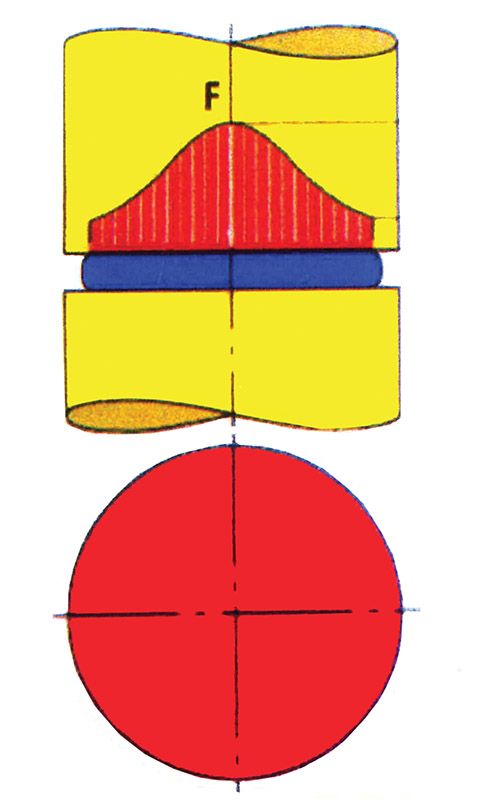

Особенность метода орбитальной обработки заключается в том, что деформирование заготовки производят путем обкатывания инструментом, который также совершает качательное движение в вертикальной плоскости (рис. 1). Знаковым признаком такой схемы обработки материалов является геометрия очага деформации, имеющего форму эллипсоида (рис. 2а), обеспечивающего в разы меньшее необходимое усиление деформирования, чем при объемной штамповке вертикально перемещающимся пуансоном (рис. 2б). При орбитальной обработке ось симметрии инструмента наклонена к оси заготовки. В процессе обкатывания она перемещается по поверхности кругового конуса с вершиной, лежащей на оси обработки. А пластическая деформация в каждый момент времени происходит лишь в части заготовки, находящейся в штампе.

Рис. 1. Схема орбитальной обработки

Рис. 1. Схема орбитальной обработки

a) б)

б)

Рис. 2. Геометрия очага деформации при орбитальной обработке (а) и при объемной штамповке (б)

Активное исследование орбитальной штамповки обкатыванием и создание оборудования для этих целей началось в 60‑х годах почти одновременно в СССР, Англии, Японии, США, Швейцарии, Польше. Уже первые разработки выявили возможность снижения усилия деформирования в 5–20 раз по сравнению с традиционной штамповкой. В наибольшей степени это проявляется при холодной объемной штамповке заготовок с малой относительной высотой H/D≤0,2, где H и D — высота и диаметр штампуемой заготовки. Вследствие этого оказалось возможным деформировать в холодном состоянии заготовки деталей достаточно сложного контура и значительных размеров в плане (до 200 мм и более), штамповка которых обычными способами потребовала бы усилий 30–60 МН. Благодаря многократному снижению усилий можно уменьшать габаритные размеры и массу прессового оборудования, а, следовательно, и капитальные вложения.

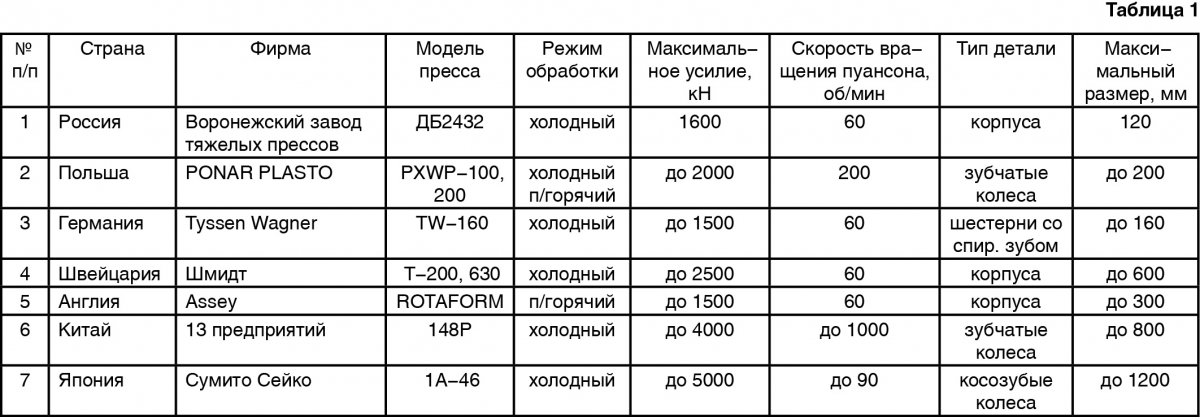

Мировой уровень создания парка оборудования для орбитального формообразования представлен в табл. 1. Штамповка обкатыванием характеризуется высокой точностью и четким заполнением рельефа штампа благодаря направленному течению металла при соответствующем подборе траектории движения инструмента [1].

Анализ оборудования показывает, что наиболее перспективные с точки зрения функциональных возможностей по обрабатываемым материалам и геометрии получаемых деталей являются прессы фирмы Schmid (Швейцария) (рис. 3).

Рис. 3. Прессы фирмы Schmid модели Т630 и Т300

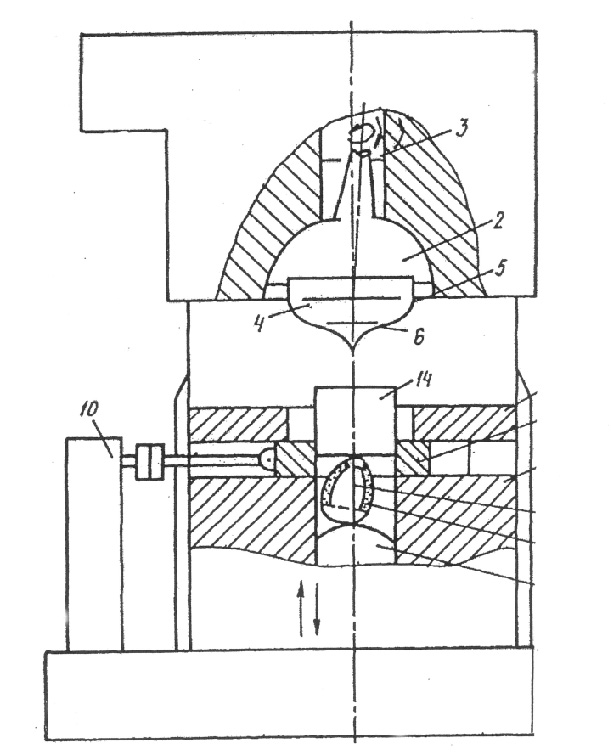

Рис. 4. Конструкция пресса для орбитальной обработки

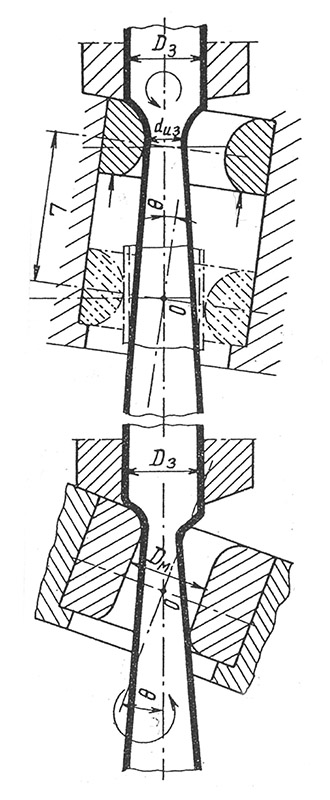

Конструкция пресса для орбитальной обработки содержит два автономных механизма: механизм поступательного движения инструмента (матрицы) от ползуна и механизм кругового обкатывания инструмента (пуансона) от отдельного привода (рис. 4). Совмещение этих двух движений приводит к винтообразному перемещению локального очага пластической деформации по заготовке. То есть локальная поверхность контакта инструмента с деформируемой заготовкой вращается с заданной частотой, при этом происходит послойное формирование нового массива материала детали со спиральной пространственной морфологией. Причем каждый слой формируется с заданным автономным комплексом функциональных физических характеристик. Можно провести аналогию с аддитивными технологиями.

На рис. 5б показано, что матрица совершает колебательное движение, а оправка с заготовкой — осевое, в то же время в процессах, схемы которых приведены на рис. 5а и 5в, наряду с поступательным движением заготовка с инструментом совершает вращательные движения. При этом вращательное движение может быть сообщено оправке, матрице, роликам (крутящий момент передается через заготовку) и всем инструментам одновременно. Предварительная синхронизация вращений необходима в момент встречи заготовки с деформирующим инструментом.

Дальнейшим развитием штамповки обкатыванием явилась разработка и создание устройств с колебательным движением инструмента для таких процессов, как вытяжка с утонением (рис. 6), прессование, волочение, обжим, которые в сочетании с известными методами объемной штамповки позволили по-иному подойти к традиционно сложившейся технологии — успешно разрабатывать комплексные малопереходные технологические процессы изготовления точных заготовок корпусных деталей диаметром до 200–250 и длиной до 1500 мм, включающие подготовку полуфабриката и последующее формоизменение. Отличительными чертами такой технологии должны стать экономия металла, меньшая трудоемкость, повышенное качество изделий, высокая производительность и мобильность технологии. Но при этом необходимо решить целый комплекс теоретических и технологических задач.

Рис. 5. Штамповка с обкатыванием: а — с наклонной вращающейся матрицей; б — в двух эксцентрично смещенных вращающихся матрицах; в — во вращающихся роликах

Рис. 6. Устройства для вытяжки с утонением

Рис. 6. Устройства для вытяжки с утонением

Решение задач первой группы связано с разработкой процессов штамповки обкатыванием, с геометрией очага деформации, заготовки и инструмента, контактным взаимодействием инструмента с заготовкой. Исследование напряженно-деформированного состояния в локальном очаге деформации позволяет перейти к расчету технологических параметров процессов, разработке расчетных схем и определению областей эффективного использования процессов.

Вторая группа задач включает изучение технологических показателей и их связей с входными параметрами на основе задач первой группы и явлений, сопровождающих тот или иной процесс штамповки обкатыванием. Решение задач этой группы позволяет определить наиболее рациональные технологические схемы.

Учитывая большое многообразие факторов, влияющих на формы и размеры локального очага пластической деформации, их зависимость от положения инструмента относительно центра колебаний, различные скоростные и кинематические условия на контактных поверхностях, процессы штамповки обкатыванием следует отнести к наиболее сложным случаям деформирования металла.

Для последующего анализа процессы штамповки обкатыванием объединим в три основные группы в зависимости от вида штампуемых заготовок (рис. 7):

• штамповка заготовок типа дисков, днищ, тарелей, стержней с утолщением, конических деталей, зубчатых колес и др.;

• штамповка полых цилиндрических заготовок;

• окончательная штамповка полых и трубчатых заготовок.

Рис. 7. Классификация процессов штамповки по группам

В первой группе представлены примеры следующих процессов: 1а — вырубка обкатывающим пуансоном; 1б — безотходная штамповка обкатыванием плоских заготовок типа дисков; 1в — высадка обкатыванием; 1г — штамповка обкатыванием заготовок сложной формы, например зубчатых колес, днищ, тарелей.

Во второй группе объединены процессы штамповки полуфабриката в виде стакана: 2а — выдавливание обкатывающим пуансоном из заготовок различной формы; 2б — выдавливание полых заготовок в матрице с колебательным движением дна; 2в — выдавливание в обкатывающей матрице; 2г — глубокая вытяжка из листа с колебательным движением прижима или матрицы.

В третью группу входят следующие процессы: 3а — вытяжка с утонением в инструменте обкатывания; 3б — вытяжка-прессование; 3в — раздача или деформирование полых заготовок внутренним инструментом обкатывания; 3г — обжим.

Для получения точных заготовок под последующее деформирование могут быть использованы вырубка и штамповка плоских заготовок типа дисков.

Целесообразность применения вырубки обкатыванием определяется рядом благоприятных факторов, таких как многократное снижение усилия вырубки, перпендикулярность поверхности среза, малые заусенцы и остаточный прогиб заготовки, возможность толстолистовой вырубки заготовок для последующего выдавливания.

Тенденции развития орбитальной штамповки в мировой практике обработки металлов давлением следующие.

1. Пуансон обкатки выполняют с рабочим профилем переменной геометрии, что обеспечивает знакопеременный режим деформирования материала заготовки, позволяющий реализовать эффект Баушингера [2] — «запоминание материалом истории его нагружения», это создает энергетические условия для снижения предела упругости и текучести на начальной стадии деформирования (Польша, Япония).

2. Пуансон обкатки выполняют из сегментов различных по прочности материалов, что создает условия разноскоростного перемещения слоев материала, определяющего в готовом изделии их функциональные свойства (Швейцария, Германия, Китай).

3. Матрица независимо от пуансона совершает автономные вращательно-колебательные движения, что резко интенсифицирует механизмы встречного течения металла заготовки и формирования массива взаимозамкнутых спиралеобразных волокон структуры (Англия, США).

4. Выталкиватель (опора заготовки) независимо от движений пуансона и матрицы совершает автономные возвратно-поступательные перемещения по регламентированному закону, что создает дополнительный источник активных силовых импульсов и ускоряет пластическое течение материала заготовки на ранних стадиях деформирования за счет приобретения деформирующей системой: «пуансон–заготовка–выталкиватель–матрица» энергетических условий, близких к деформационному резонансу (Россия).

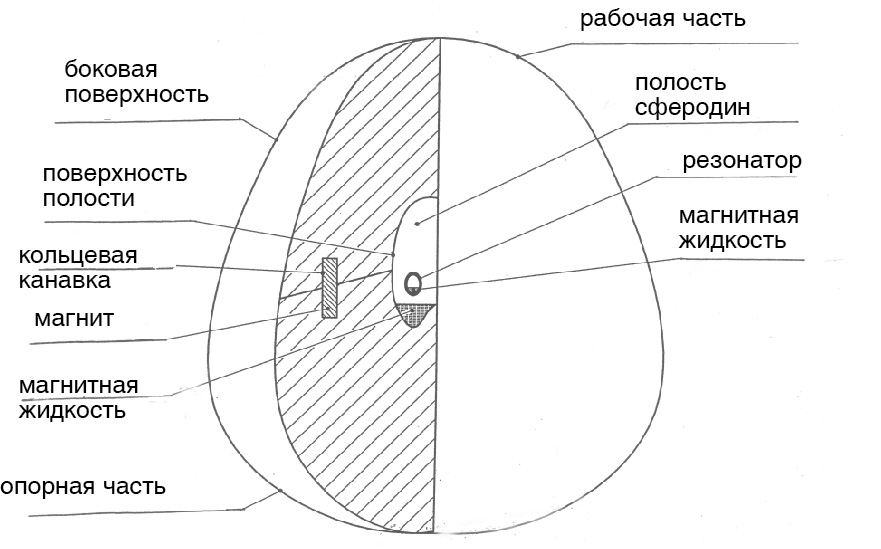

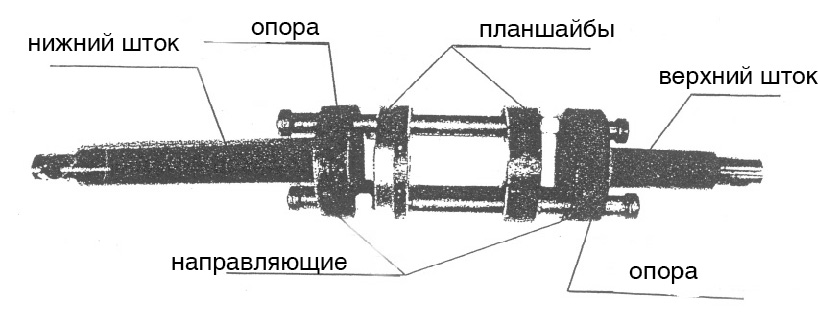

5. Особое место в перспективе развития орбитального формообразования занимает новое технологическое направление: сферодинамическое формообразование [3], открытое инженером В. Г. Бещековым в 1986 году при создании нового поколения датчиковой аппаратуры для многоразового пилотируемого космического корабля «Энергия–Буран». Эффект сферодинамики обеспечивается при включении в орбитальную деформирующую систему: «пуансон–заготовка–выталкиватель–матрица» нового элемента — сферодина (рис. 8). Сферодин выполнен в форме тела, образованного из одного полного витка логарифмической спирали вокруг большей его оси. Он имеет полость со свободно размещенным сферическим полым резонатором. При этом данная полость сферодина и резонатор частично заполнены разнородными магнитными жидкостями, а в срединной кольцевой зоне сферодина размещены постоянные магниты (рис. 8, 9). Для реализации сферодинамической обработки с обкатыванием был разработан и запатентован пресс [4] (рис. 10), который является представителем нового поколения наукоемких машин для обработки материалов давлением, базирующихся на открытых физических эффектах. Пресс реализует одновременно три физических эффекта: эффект Баушингера [2], эффект Холла-Петча (соотношение между пределом текучести и размером зерна обрабатываемого материала) [5], эффект сферодинамики Бещекова (создание при импульсивном деформировании бесприводного (реактивного) источника силовых импульсов) [3].

Рис. 8. Схема реализации сферодинамической обработки с обкатыванием

а)

б)

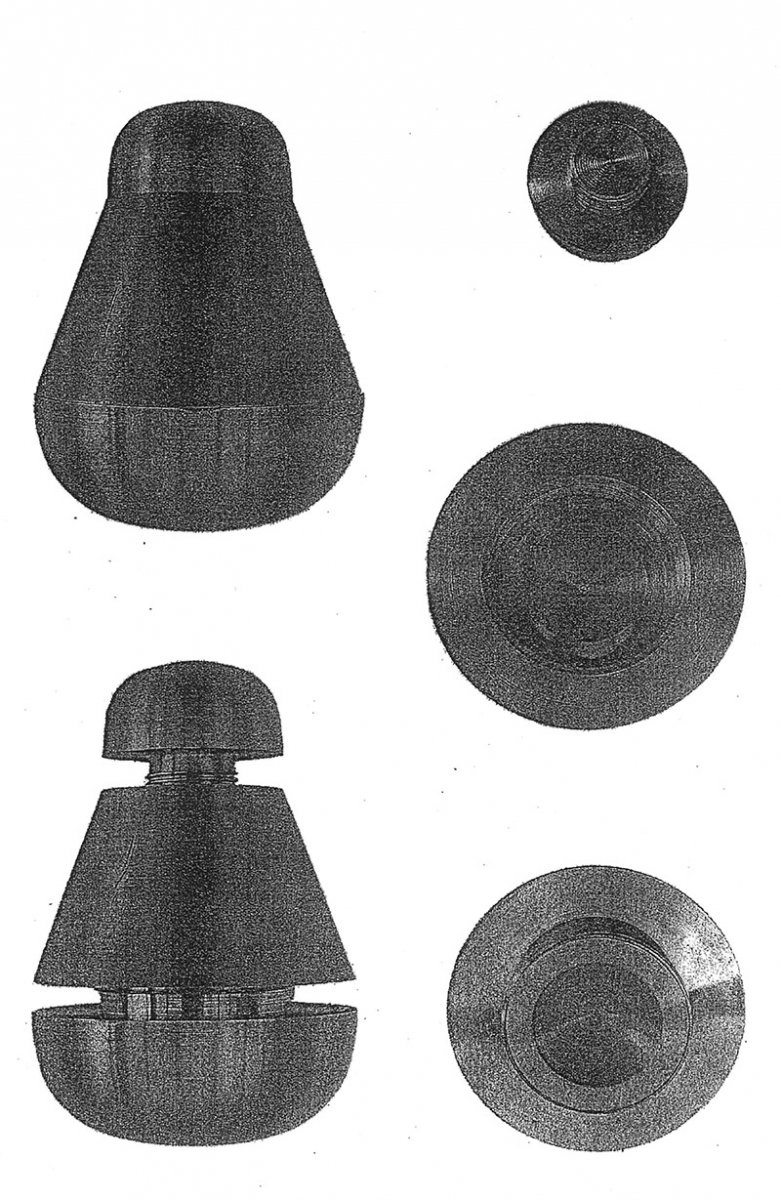

Рис. 9. Сферодин

Рис. 10. Конструкция пресса для сферодинамического формообразования с обкатыванием

6. Создание нового поколения лабораторного оборудования для моделирования и исследования орбитального сферодинамического формообразования деталей, например, в виде сферодинамического реверсора (рис. 11) [6], который позволяет регламентировано исследовать феномен левитирования опоры обрабатываемой заготовки (сферодина), применяя гамму профилированных бойков (рис. 12).

Рис. 11. Устройство для моделирования и исследования орбитального сферодинамического формообразования

Рис. 12. Гамма профилированных бойков

В заключении хочется еще раз обратить внимание на то, что орбитальное формообразование материалов обладает значительным и невостребованным в настоящий момент потенциалом в отношении перевода традиционного холодного деформирования в область развитой пластической деформации. Это обеспечивает качественные изменения исходной структуры обрабатываемого материала, а также послойное формирование разнофункционального массива структуры получаемой детали, подобно тому, что реализуется в аддитивных технологиях.

Литература

1. Корякин Н. А., Алексеев В. М., Шалев В. Д. Деформирование металла качающимся инструментом. — М.: ЦНИИТЭИ. — 1976. — 72 с.

2. Хоникомб Р. Пластическая деформация материалов. — М.: Наука. — 1965. — 112 с.

3. Способ обработки материалов давлением и устройство для его осуществления. Европатент W097/39847 МПК В21 Д37/12/В. Г. Бещеков, В. В. Булавкин, Ю. Ф. Назаров // ВОИС. — 1997.

4. Пресс для сферодинамической обработки обкатыванием. Патент № 2378119 РФ, МПК В30 В 3/00/В. Г. Бещеков. — 2010. — № 1.

5. Фридман Я. Б. Механические свойства металлов. — М.: Машиностроение. — 1974. — Т. 1. — 471 с.

6. Устройство для моделирования сферодинамического объемного наноструктурирования. Патент № 126642 РФ, МПК В21I5/06/В. Г. Бещеков. — 2013. — № 10.