В статье рассматривается разработка и применение новой технологии лазерной сварки панели теплообменника. Проведенные испытания подтвердили соответствие полученных сварных соединений требованиям технической документации.

Технология лазерной сварки панели гибкого теплообменника была разработана непосредственно в процессе выполнения в 2016 году ЗАО «Региональный центр лазерных технологий» (РЦЛТ) договора с ООО «Мехпрачечная Южно-Уральской железной дороги» на изготовление основного узла гладильной машины в рамках программы импортозамещения гладильных машин фирмы Jensen JenRoll Express (рис. 1). На момент подписания контракта отечественной технологии изготовления теплообменника не существовало.

Рис. 1. Гибкий теплообменник, подлежащий замене

Гибкий теплообменник представляет собой сборно-сварную конструкцию из листового и трубного проката нержавеющей стали 12х18 Н10Т. Основным элементом конструкции является теплообменная панель размером 1600х2750 мм, выполненная с применением технологий лазерного раскроя и сварки заготовок.

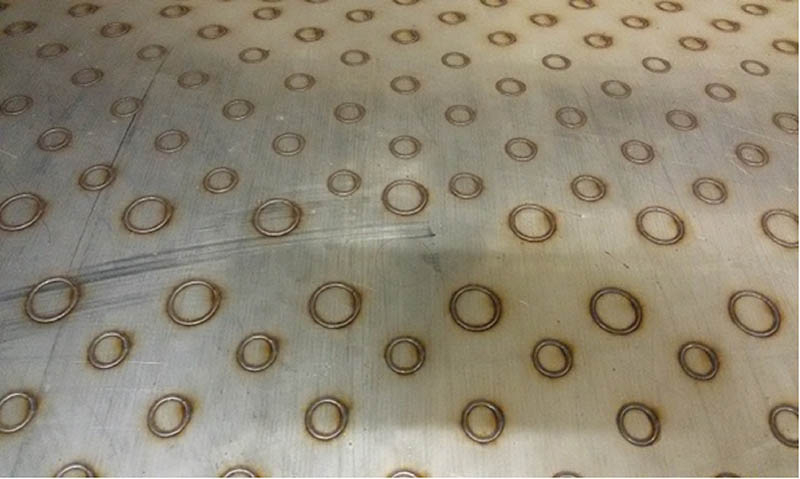

Конструкция панели — это два листа нержавеющей стали толщиной 4 и 1,5 мм, наложенные друг на друга и сваренные по периметру двойным герметичным проплавным швом со стороны тонкого листа. В процессе изготовления тепловой панели придается цилиндрическая форма, которая имеет прямолинейные и вальцованные с определенным радиусом участки. Затем по запрограммированной схеме в заданном порядке в поле листа выполняются сварные «точки» — проплавные замкнутые круговые швы двух размеров: диаметром 16 и 20 мм в количестве 1996 шт. (рис. 2). Заготовка листа S 4 мм была выполнена из двух частей методом стыковой лазерной сварки с присадочной проволокой в связи с отсутствием стандартного проката необходимой ширины.

Рис. 2. Расположение сварных точек на панели

Сварка панели теплообменника производится на лазерном комплексе TLC 1005 фирмы TRUMPF мощностью излучения 5 кВт (проварка круговых швов показана на рис. 3) и на роботизированном лазерном комплексе для сварки FLW‑10–01 с волоконным лазером мощностью 10 кВт производства НТО «ИРЭ-Полюс» и роботом KUKA KR120 (сварка карты заготовки S 4 мм).

Рис. 3. Сварка панели теплообменника на лазерном комплексе TLC 1005

Рис. 4. Монтаж трубопроводов и нанесение нанопокрытия «БРОНЯ»

По окончании сварки листов по периметру и сварных точек через технологические отверстия между листами закачивается жидкость под высоким давлением, которая деформируя лист S 1,5 мм, формирует полость для прокачки пара температурой до 240°C. После окончательного монтажа трубопроводов на нерабочие поверхности теплообменника наносится теплоизоляционное покрытие «БРОНЯ» на основе нанопоршков (рис. 4).

Преимущества и особенности технологии лазерной сварки панелей теплообменника заключаются в том, что с помощью сварки проплавлением обеспечивается герметичная конструкция из нержавеющей стали без гальванической коррозии в сравнении с аналогичными конструкцими, где один из листов — черная конструкционная сталь (рис. 5).

Рис. 5. Монтаж трубопровода и проверка на герметичность

Отличие данной технологии от известных технологий сварки аналогичных деталей заключается в том, что за счет малого тепловложения лазерной сварки, а как следствие — минимальных короблений, тщательной подборки параметров обработки и изготовления необходимой оснастки (кондуктора) удалось добиться выполнения ряда принципиальных требований к конструкции:

• плотное прилегание теплообменника к ведущему барабану;

• минимальные термические изменения формы («поводки») при рабочем цикле нагрев—охлаждение готового теплообменника из-за отсутствия эффекта биметалла.

Для минимизации поводок при изготовлении панелей была применена стратегия выполнения непрерывных сварных швов с помощью комбинации прерывистых швов, выполняемых с небольшим перекрытием и вразброс сварочных точек так, чтобы обеспечить симметричное тепловое воздействие на свариваемую панель и ее более или менее равномерный нагрев. При этом технология отличается высокой производительностью, что определяется относительно высокой скоростью лазерной сварки.

Прошедшие в конце 2016 года приемо-сдаточные испытания подтвердили качество работ: коэффициент теплоотвода полностью соответствовал расчетным значениям, что позволяет организовать производство аналогичных теплообменников и заменить поставки импортных запчастей (рис. 6).

Рис. 6. Готовый к отгрузке теплообменник

Широкое применение разработанная технология может найти в пищевой промышленности (холодильная и рефрижераторная техника), энергетическом, сельскохозяйственном, химическом и нефтехимическом машиностроении при производстве большой гаммы теплообменного оборудования, изготавливаемого из нержавеющих и титановых сплавов.

В настоящее время отсутствуют общероссийские нормативные и регламентирующие документы по применению технологии лазерной сварки материалов. В связи с этим ЗАО «РЦЛТ» проведен комплекс механических испытаний образцов из сплава 12х18 Н10Т после лазерной сварки. Их результаты показали полное соответствие требованиям к сварным соединениям, заложенным в технической документации на изделие.

С. В. Андреев, И. Б. Кетов, А. Г. Сухов, М. М. Малыш

ЗАО «Региональный центр лазерных технологий»

620027, г. Екатеринбург, ул. Луначарского, 31

тел. 8 800 550 6609

e‑mail: mail@ural-lazer.ru, www.rcl.ur.ru

Еще больше новостей |