Несомненно, лазерные методы наплавки материалов имеют перспективное будущее для машиностроительного производства. Однако для достижения технического и экономического эффекта полезно знать возможности и ограничения этих методов, а также области, в которых их применение является безальтернативным.

Лазерная наплавка известна с 80-х годов XX века. За это время не только усовершенствовались технологии и устройства для применения данного метода, но и появился ряд альтернативных технологий, которые находятся друг с другом в определенной конкуренции. Цель данной статьи подытожить развитие лазерной наплавки с точки зрения технической и экономической эффективности и обозначить перспективы ее дальнейшего внедрения в машиностроение.

Основными преимуществами лазерной наплавки являются:

• минимальное коробление и поводки (на порядок меньшие, чем при других видах наплавки) вследствие уменьшения термического влияния на основу;

• возможность формирования сварочной ванны расплава сверху, что обеспечивает получение химического состава наплавляемого материала с минимальным проплавлением основы;

• возможность формирования наплавочного состава в тонком поверхностном слое;

• возможность наплавлять труднодоступные места деталей;

• возможность получения металлокерамических поверхностных слоев с заданным комплексом свойств.

Какие разновидности лазерной наплавки известны?

Можно привести классификацию по применяемым присадочным материалам:

• лазерная наплавка из проволоки;

• шликерная наплавка — из пасты шликерного слоя;

• лазерная наплавка из порошковой ленты;

• газопорошковая наплавка — из подаваемого порошка в струе защитного газа;

• проплавление порошка насыпным методом с помощью дозатора;

• проплавление нанесенных методами напыления газотермических покрытий.

Каковы основные направления внедрения лазерной наплавки сегодня?

Прежде всего, продолжается активное внедрение лазерной наплавки на детали, требующие наплавленного слоя менее 1 мм. Получить такой слой другими методами практически невозможно. Альтернативой этому методу служит напыление и в некоторых случаях, где нет изгибных напряжений, активно используется в промышленности. Смысл лазерной наплавки проявляется на тех деталях, для которых адгезия напыляемых покрытий невелика по сравнению с действующими напряжениями, и, конечно, при наличии изгибных напряжений. Кроме того, пористость покрытия часто играет злую шутку с напыленными деталями. При действии среды идет быстрое коррозионное разрушение. Можно было бы отмахнуться от этого ряда деталей, но, как говориться, «мал золотник, да дорог».

Особое место занимает лазерное проплавление покрытий, такие технологии занимают промежуточное положение по свойствам поверхностных слоев между технологиями напыления и лазерной наплавкой. Дело в том, что адгезия таких проплавленных покрытий многократно выше адгезии самих покрытий и этот вид обработки достаточно распространен, хотя говорить о наплавке в данном случае неверно — имеет место приварка самого покрытия к основе. Но качество приварки зависит от проработки технологии и является непростой технологической задачей.

Еще одно направление — лазерная наплавка труднодоступных мест деталей, например, седла клапанов и других деталей арматуры, это перспективное направление. Кроме технического результата достигается экономия в уменьшении объемов наплавки, присадочных материалов и снижении расходов на механическую обработку деталей. Экономический эффект изготовления одной детали может превышать 3000 рублей.

Следующее направление — применение газопорошковой лазерной наплавки. Формирование наплавленного валика идет сверху. При определенном подборе режимов обработки возможно получение валиков заданной формы и химического состава наплавляемого присадочного материала с малой степенью проплавления основы (рис. 1). Но в данном случае производительность лазерной наплавки будет приближаться к производительности плазменной наплавки, а стоимостные показатели будут не в пользу лазерного метода. Увы, плазма дешевле. Но в тех редких случаях, когда недопустимы поводки и надо исключить влияние неминуемого нагрева, лазер обладает неоспоримыми преимуществами. Поводки при лазерном методе можно существенно (на порядки) уменьшить.

Рис. 1. Микроструктура наплавленного валика при газопорошковой лазерной наплавке на бронзу БРАЖНМц 9-4-4-1

Особо актуальное направление — аддитивные компьютеризованнные методы послойного нанесения на базе газопорошковой лазерной наплавки (например, на поверхность лопаток) с получением необходимых свойств и химического состава и формы наплавленного валика. Такие лазерные установки появились в Москве и Санкт-Петербурге и других крупных центрах. Но себестоимость изготавливаемых деталей высока, а производительность невысокая. Метод применяется для изготовления изделий из цветных дорогостоящих сплавов, титановых и композитных деталей. Обычно установки продаются под конкретное производство и очень дорогие.

Более дешевая альтернатива метода прототипирования — лазерная наплавка с получением в поверхностном слое заданного комплекса свойств материала. Этот метод основан на отличии лазерного излучения от других источников нагрева. Дело в том, что световая энергия быстрее нагревает поверхность неметаллических материалов по сравнению с металлическими. Например, керамическая частица имеет оплавленную поверхность уже через несколько микросекунд облучения. Варьируя фракцией присадочного материала, подавляя негативные моменты разложения неметаллических частиц, можно добиваться формирования в поверхностном слое заданных структур и даже наплавлять металлокерамические материалы с высокой долей керамической фазы. Возможно получение свойств в поверхностном слое материалов, которые невозможно получить в наплавленном валике обычными методами наплавки. Какие задачи можно решать такой технологией? Приведем некоторые результаты, полученные автором.

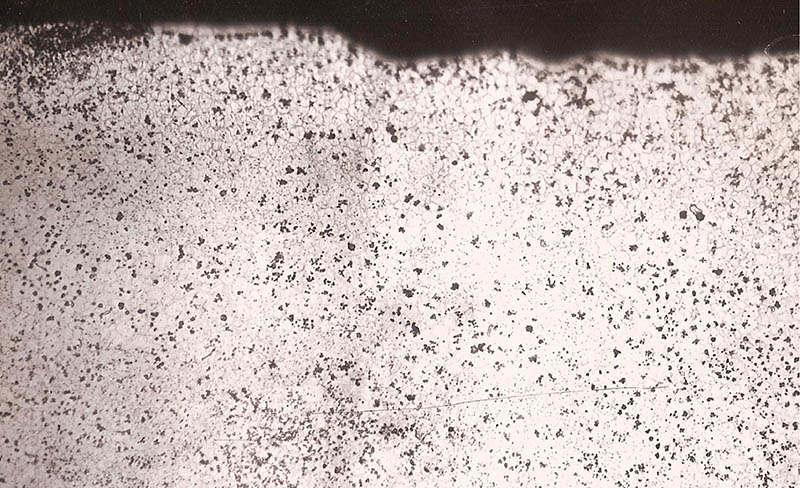

Из рис. 2 видно, что структура металлокерамического материала, наплавленного по данной технологии, состоит из первичных и вторичных керамических частиц, полученных при взаимодействии с лазерным излучением. Частицы хорошо смочены. Дефектов нет. Наплавленный металлокерамический слой с долей керамической фазы более 65% обладает теплостойкостью до 1100°С, коррозионной стойкостью, абразивной стойкостью в 3 раза более высокой, чем подверженная улучшению сталь.

Рис. 2. Электронная микроскопия наплавленного металлокерамического поверхностного слоя

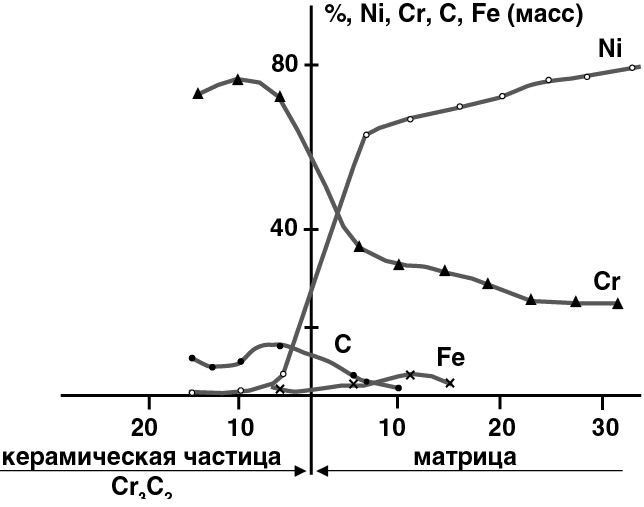

Рис. 3. Изменение химического состава по сечению зоны обработки на границе фаз металл – керамика

Рассмотрим изменение химического состава такого валика (рис. 3). Из рисунка видно наличие достаточно глубокой зоны перехода в частице и в теле матрицы, что свидетельствует о разложении частицы и обогащении ванны расплава элементами керамической частицы. Аналогичное распределение химических элементов со значительным усвоением продуктов распада керамической частицы идет и в другом случае (рис. 5).

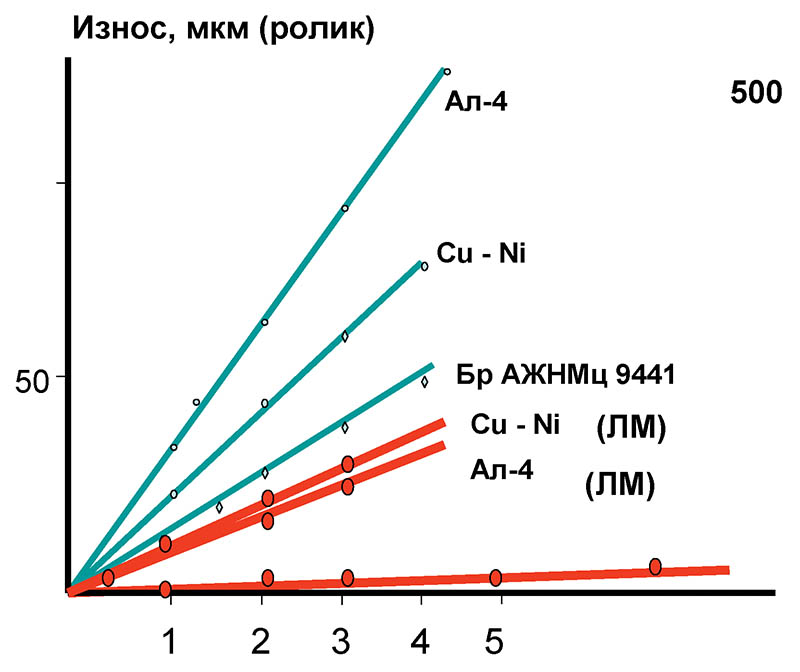

Сравнительные характеристики износа наплавленных металлокерамических материалов представлены на рис. 4. Видно, что создание слоев с заданной структурой позволяет получить износостойкие материалы на поверхности трудноупрочняемых материалов. По сути, любой материал может стать износостойким благодаря такой наплавке.

Рис. 4. Износ исследуемых материалов с лазерной наплавкой поверхности и без упрочнения

Рис. 5. Распределение элементов вблизи границы сплавления керамики и металла

Распределение химических элементов на границе керамическая частица — матрица представлено на рис. 5.

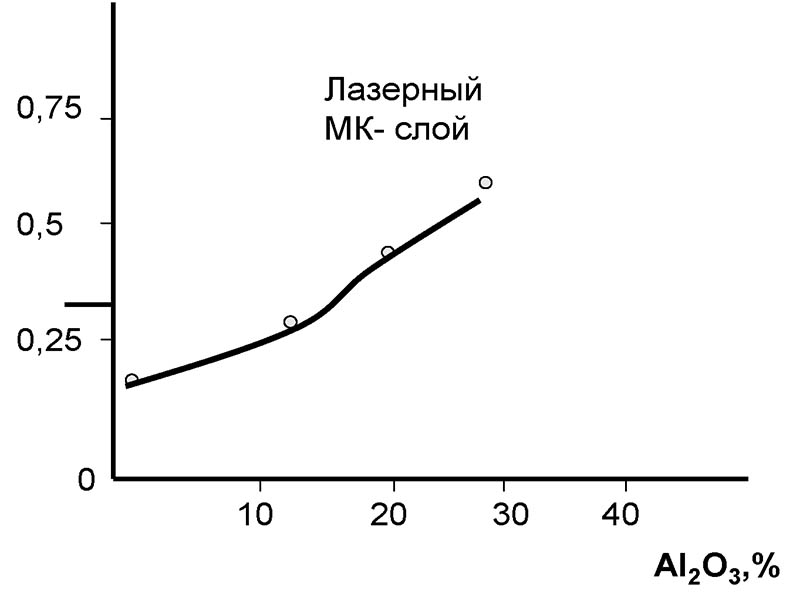

Данные рис. 5 подтверждают получение материалов с высокими фрикционными свойствами. Фрикционные свойства с плавным регулированием коэффициента трения могут быть легко получены на поверхности целого ряда материалов.

При правильном использовании технологии и присадочных материалов возможно получение дешевых видов наплавки для решения разнообразных задач машиностроения. Механические свойства металлокерамических слоев приведены в табл. 1.

С помощью данной технологии возможно получение уникальных самосмазывающих слоев для деталей машиностроения на основе графита и дисульфида молибдена (рис. 7). Антифрикционнные свойства этого материала близки к свойствам покрытий из дисульфида молибдена.

Промышленные испытания переходников с металлокерамическими наплавками, выполненные с помощью лазерного луча, показали, что их ресурс увеличился в 4–5 раз. Испытания проведены при бурении горных пород на руднике «Каула-Котсельваара» [1].

Рис 6. Изменение коэффициента трения в зависимости от содержания окиси алюминия для композиции Бр-Графит-Аl2O3

Рис. 7. Микроструктура самосмазывающего наплавочного материала на основе дисульфида молибдена

| Варианты | Предел текучести, МПа |

Временное |

Остаточные напряжения, МПа |

|---|---|---|---|

| Cr3C2-Ni80Cr20 | 1200+50 | 1570+50 | –480+50 |

| MoS2-Mo-Cr | 750+50 | 1180+50 | +325+50 |

Еще один пример применения металлокерамической наплавки. Детали лебедочных механизмов подвергаются интенсивному износу, что приводит к частому выходу из строя сухарей, из-за чего на судах необходимо иметь значительный запас этих деталей. Нагрузка на трущуюся пару составляет 6–8 МПа. Детали работают в среде морского тумана в условиях ограниченной смазки. На стенде сравнительным испытаниям подвергались сухари из бронзы БрОФ10-2 с необработанным и металлокерамическим поверхностными слоями в паре с винтом из стали марки 14Х17Н2. Установлено, что при длительности испытания 22 часа износ неупрочненной бронзы составил 100 мкм, а металлокерамический слой не показал видимого износа за 35 часов. И только за 114 часов износ последнего составил 100 мкм. Таким образом, работоспособность сухарей с металлокерамическим слоем увеличилась в 4,5 раза.

На основе этой технологии можно вводить и некоторые сверхтвердые материалы. С ее помощью можно решать любые задачи износостойкости, абразивостойкости, теплостойкости, фрикционнные и антифрикционнные задачи, применяя при этом дешевые материалы. По мнению авторов, такие лазерные наплавки, несомненно, получат широкое применение в машиностроении.

Поскольку сейчас мы находимся в той ситуации, когда внедрение таких технологий только начинается, важно знать возможности различных методов лазерной наплавки, а эффективность ее подтверждается практикой и большой материаловедческой и технологической работой.

В. О. Попов, «Лазертерм»

В. А. Красавчиков, С. Н. Смирнов СП «Лазертех»

Литература

1. Скрипченко А.И., Попов В. О., Кондратьев С. Ю. Возможности лазерного поверхностного модифицирования деталей машиностроения // РИТМ. — 2010. — № 6. — С. 23–29.