Достаточно унифицированные технологические требования к процессам механической лезвийной и абразивной нанообработки, которые происходят в пластичном режиме, и технические требования к станкам во многом определяют конструкцию ультрапрецизионных станков для обработки твердых материалов.

Интернет-ресурс Market Research Report Store предлагает последний опубликованный отчет по анализу рынка сверхточных станков и прогнозу на 2019–2025 годы, дающий ключевую информацию и обеспечивающий конкурентное преимущество клиентам. К сверхточной механической обработке ресурс предлагает относить процессы, обеспечивающие величину допуска до 1 мкм.

Северная Америка — самая большая зона потребления сверхточных станков, составившая в 2018 году 36%. Европа занимает второе место, с объемом 33%. Рынок сверхточных станков оценивался в 402,4 млн долларов США в 2018 году и по прогнозам достигнет 518 млн долларов США к 2025 году при среднем показателе роста 3,4% до 2025 года.

Традиционные производители ультрапрецизионного оборудования: Fives, Moore Nanotechnology Systems, Precitech, Toyoda, Nachi Fujikoshi, Hardinge, Inc, AMETEK, Schneider Optics Machines, TOSHIBA, LT Ultra, Innolite, Hembrug Machine Tools (Danobat), Mikrotools и др.

Ультрапрецизионные станки для лезвийной и абразивной обработки

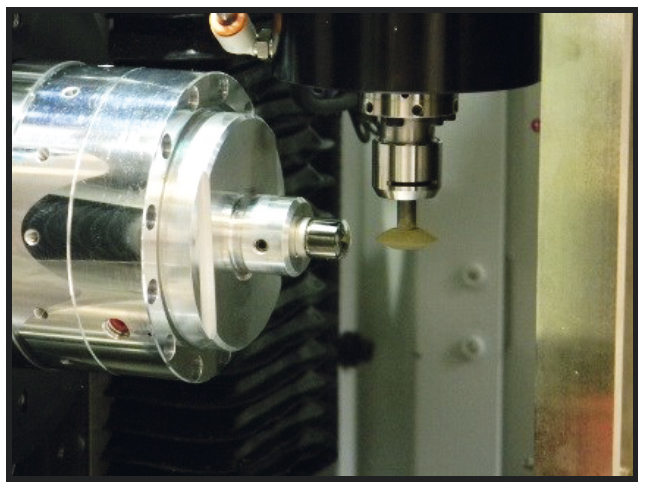

Большинство сверхточных станков, доступных на рынке, оснащены системами обработки, в которых используются либо одноточечные алмазные инструменты, либо многоточечные абразивные, т. е. шлифовальные круги. Однако достаточно часто обе системы обработки по запросу клиента объединяются в один станок для обеспечения возможности как лезвийной, так и шлифовальной обработки [1, 2]. На рис. 1 показаны типичные конструкции обоих сверхточных станков.

![Рис. 1. Типичные конструкции сверхточных станков компании Toshiba Machine Co, Ltd.: а) 2‑осевого одноточечного алмазного токарного станка; б) 4‑осевого алмазного шлифовального станка [1]](/sites/default/files/Public/RHYTHM_of_machinery_4_2021/statia_razvitie_yltrapresizionnogo-shlifovania_chast2_ris1_rhythm_of_machinery_4_2021.jpg)

а) б)

Рис. 1. Типичные конструкции сверхточных станков компании Toshiba Machine Co, Ltd.: а) 2‑осевого одноточечного алмазного токарного станка; б) 4‑осевого алмазного шлифовального станка [1]

Сверхточные станки, совместимые с конкретной производственной средой, требуют термически стабильной и динамически устойчивой конструкции станка, основанной на концепции, описываемой блок-схемой, показанной на рис. 2 [3].

Эта концепция станка может быть принципиально реализована со следующими признаками:

• близкая к идеалу структура конструкции,

• изоляция различных источников ошибок,

• минимизация множества генераторов ошибок,

• управление источниками ошибок.

Современные ультрапрецизионные станки нуждаются в увеличивающемся количестве датчиков и исполнительных механизмов с более высокой производительностью.

Ключевые факторы проектирования, которые определяют сверхточный станок, предполагают независимую метрологическую рамку, симметричную конструкцию станка, управление тепловым потоком, минимизацию ошибки Аббе, бесконтактную структуру конструкции, активный контроль и устранение вибрации (рис. 2).

![Рис. 2. Блок-схема стабильной конструкции сверхточного станка [3]](/sites/default/files/Public/RHYTHM_of_machinery_4_2021/statia_razvitie_yltrapresizionnogo-shlifovania_chast2_ris2_rhythm_of_machinery_4_2021.jpg)

Рис. 2. Блок-схема стабильной конструкции сверхточного станка [3]

Т. о., мехатроника обеспечивает инновационную функцию для станков. Сенсорные и исполнительные системы в частности характеризуют будущие интеллектуальные станки [3].

Компания Moore Nanotechnology Systems (Nanotech®) [4], основанная в Keene (США) в 1997 году как самостоятельная дочерняя компания Moore Tool Company, является одной из ведущих в области проектирования, разработки и производства современных сверхточных станков и процессов одноточечной алмазной токарной обработки, микрофрезерования, микрошлифования.

Компания Nanotech® выпускает гамму ультрапрецизионных станков (рис. 3) для производства оптических компонентов в электронике, оборонной, аэрокосмической, светотехнической, медицинской и автомобильной отраслях. В этих станках как на единой базе могут использоваться различные технологические опции для лезвийной и шлифовальной обработки изделий.

100UPGv1 250UPLv2

450UPLv2 650FGv2

Рис. 3. Производственная линейка ультрапрецизионных станков Nanotech®

В таблице 1 представлены основные общие данные по гамме станков фирмы Nanotech®.

| Параметр | Производственная линейка станков nanotech® | |||

|---|---|---|---|---|

| 100 UPGv1 | 250UPLv2 | 450UPLv2 | 650FGv2 | |

| Конфигурация станка | Ультрапрецизионный 2-, 3- или 4-осевой шлифовальный станок с ЧПУ для обработки асферических поверхностей. | Ультрапрецизионный 2-, 3- или 4-осевой контурный станок с ЧПУ с ориентацией по оси Т. | Ультрапрецизионная 3-, 4- или 5-осевая система обработки с ЧПУ для осевого точения асферических и тороидальных поверхностей. | |

|

Параметры заготовки D или D×L |

D 100 мм. В конфигурации XZ или XZB — шлифование. D 250 мм — алмазная токарная обработка. |

300×200 мм. (С возможностью поворота изделия диаметром 150 мм вокруг поворотной оси B.) |

450×300 мм. (С возможностью поворота изделия диаметром 200 мм вокруг поворотной оси B.) |

650×300 мм. (Возможность поворота доступна по запросу.) |

|

Материал станины |

Монолитный композитный полимерный гранит со встроенными желобами для СОЖ |

Натуральный черный гранит со встроенными направляющими и защитным фартуком из нержавеющей стали для СОЖ. |

Монолитный композитный эпоксидно-гранитный материал со встроенными желобами для СОЖ и армированием углеродным волокном. |

Монолитный композитный полимергранит высокой термостойкости со встроенными желобами для СОЖ. |

|

Функциональные характеристики (примеры) |

Материал — карбид вольфрама. Точность формы (P-V): 0,15 мкм/диаметр 12,7 мм, выпуклая сфера с радиусом 25 мм. Шероховатость поверхности Ra 5,0 нм. |

Материал — алюминиевый сплав высокой чистоты. Точность формы (P-V): ≤ 0,1 мкм/диаметр 75 мм, выпуклая сфера радиусом 250 мм. Шероховатость поверхности Ra ≤ 2,0 нм. |

Материал — алюминиевый сплав высокой чистоты. Точность формы (P-V): ≤ 0,125 мкм/диаметр 75 мм, выпуклая сфера с радиусом 250 мм. Шероховатость поверхности Ra ≤ 2,0 нм. |

Материал — алюминиевый сплав высокой чистоты. Точность формы (P-V): ≤ 0,15 мкм/диаметр 75 мм, выпуклая сфера 250 мм. Шероховатость поверхности Ra ≤ 3,0 нм. |

Все станки компании Nanotech® имеют оптимально расположенную систему пневматической изоляции. В качестве опции может дополнительно применяться система пневматической изоляции с демпфированием сдвига и самовыравниванием. В станках разрешение позиционирования по осям составляет 0,01 нм для линейных осей и 0,0000001° (0,00036 угл. сек.) для поворотных осей.

Рис. 4. Зона обработки станка 100UPGv1

Nanotech 100UPGv1 — это сверхточный шлифовальный станок (рис. 4) для обработки асферических оптических формовочных вставок из карбида вольфрама и карбида кремния, используемых в прессформовании стекла, а также для шлифования асферических стеклянных линз. Станок используется и для одноточечного алмазного точения симметричных оптических компонентов.

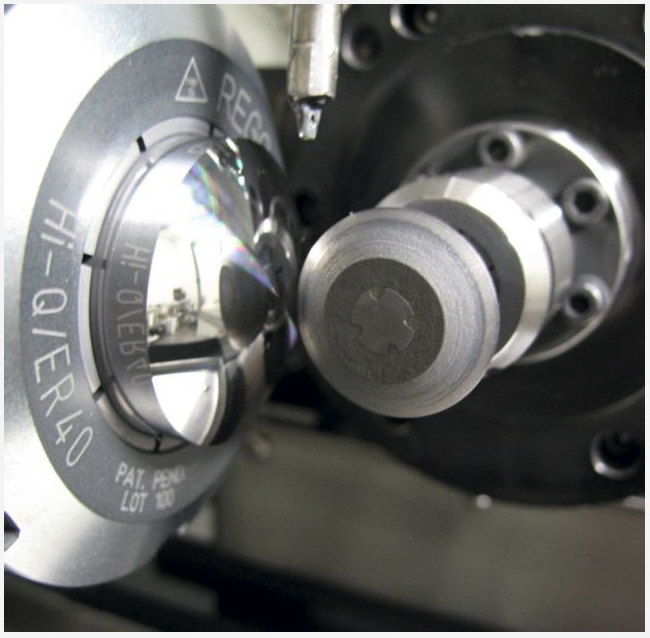

На станке Nanotech 450UPLv2 возможно шлифование вставки радиусом 25 мм из карбида вольфрама (WC), диаметром 30 мм (рис. 5). Применялись следующие параметры обработки: обороты рабочего шпинделя 128 об/мин, шлифовального — 45000 об/мин при чистовой глубине резания 1 мкм с хладагентом OMS. В качестве инструмента использовался алмазный круг на бакелитовой связке, тип алмаза — натуральный, зернистость — 3000, диаметр круга — 20 мм. При этом была достигнута точность формы P-V = 0,065 мкм и шероховатость поверхности

Ra = 3,635 нм [4].

Рис. 5. Шлифование вставки из карбида вольфрама на станке 450UPLv2

Критические элементы, определяющие точность обработки на станке с ЧПУ, зависят не только от его механических частей, но и от точности шкалы линеек (то есть разрешения). Линейка обычно состоит из фиксированной шкалы, подвижной шкалы (считывающей головки) и соединительных кабелей.

В сверхточных токарных и шлифовальных станках, разработанных MOORE (США) в 2016 году, используется решетчатый датчик линейных перемещений с разрешением 8,4 пм и 8 пм [5]. Точность поверхности некоторых представительных деталей, которые обрабатывались на станке, оснащенном этим датчиком, составляет менее 0,1 мкм, что может быть использовано для изготовления отражателей лазерного гироскопа в межконтинентальных крылатых ракетах и объективах камеры беспилотного самолета для удовлетворения стратегических потребностей национальной обороны. Требования к точности механической обработки и разрешающей способности датчиков линейных перемещений показаны на рис. 6.

![Рис. 6. Требования к разрешению измерительных линеек и видам обработки [5]](/sites/default/files/Public/RHYTHM_of_machinery_4_2021/statia_razvitie_yltrapresizionnogo-shlifovania_chast2_ris6_rhythm_of_machinery_4_2021.jpg)

Рис. 6. Требования к разрешению измерительных линеек и видам обработки [5]

Ультрапрецизионные станки для абразивной обработки

Прогресс в прецизионном производстве в значительной степени обусловлен астрономией. В современных системах оптических телескопов широко используются асферические оптические элементы с большой апертурой. Для получения изображений с высоким разрешением требуется высокая точность формы, а также низкая шероховатость поверхности Ra, менее 1 нм в диапазоне апертур в несколько метров. Например, первичным зеркалом большого телескопа является зеркало диаметром 8,2 м, при этом достигнутый уровень среднеквадратичных значений точности формы составил 18–43 нм и шероховатости поверхности 0,8–2 нм по всей апертуре [6].

Рациональные концепции сверхточных станков часто создаются при постановке и решении уникальных научных задач. Так, при создании телескопа E-ELT, который в ближайшее десятилетие станет крупнейшим наземным оптическим телескопом в мире, предлагается использовать ультрапрецизионный шлифовальный станок BOX (Big OptiX), спроектированный в начале 2000‑х годов в Крэнфилдском университете (Великобритания) специально для производства сегментов зеркал [7]. Этот станок (рис. 7) разработан для производительного сверхточного шлифования крупногабаритной оптики произвольной формы в условиях серийного производства. Телескоп E-ELT, будет иметь главное зеркало 39 м шестиугольной формы, состоящее из 798 сегментов шестиугольной формы с номинальной шириной 1,2 м и толщиной 5 см [8, 9]. Представленные на рис. 8 фотографии иллюстрируют внешний вид зеркального сегмента и его древовидную систему опор. Зеркало телескопа должно приобрести параболическую форму, из-за чего форма отдельного сегмента зеркала в плане будет немного отличаться от идеального шестиугольника.

Рис. 7. Сверхточный шлифовальный станок BOX (Big OptiX)

![Рис. 8. Внешний вид обрабатываемого на станке BOX сегмента — а [8] и опорная конструкция зеркального сегмента при монтаже в зеркале телескопа — б [9]](/sites/default/files/Public/RHYTHM_of_machinery_4_2021/statia_razvitie_yltrapresizionnogo-shlifovania_chast2_ris8-1_rhythm_of_machinery_4_2021.jpg)

![Рис. 8. Внешний вид обрабатываемого на станке BOX сегмента — а [8] и опорная конструкция зеркального сегмента при монтаже в зеркале телескопа — б [9]](/sites/default/files/Public/RHYTHM_of_machinery_4_2021/statia_razvitie_yltrapresizionnogo-shlifovania_chast2_ris8-2_rhythm_of_machinery_4_2021.jpg)

а) б)

Рис. 8. Внешний вид обрабатываемого на станке BOX сегмента — а [8] и опорная конструкция зеркального сегмента при монтаже в зеркале телескопа — б [9]

При проектировании сверхточного станка BOX в качестве приоритетных учитывались следующие эксплуатационные требования [7]:

• Производительное шлифование крупногабаритных стеклянных и керамических деталей.

• Высокая точность формы сложных произвольных поверхностей с низким уклоном.

• Минимальное поверхностное повреждение.

• Возможность серийного производства при минимальных затратах.

Основным критерием при проектировании станка BOX была определена высокая динамическая жесткость контура. По мнению авторов работы [7], динамические характеристики станков управляются двумя основными факторами: структурными характеристиками станка и динамической реакцией управления движением, связанной с основными подсистемами, т. е. с движущимися массами.

Поэтому на концепцию конструкции станка BOX сильно повлияла необходимость уменьшения величины движущейся массы при одновременном сведении к минимуму количества движений, стыков (подшипников) и элементов в напряженном контуре. Структурные испытания станка и FEA (анализ методом конечных элементов) были выполнены на ряде существующих систем машин до проведения FEA конкретных возможных структур для новой конструкции.

Рассмотрение работ [7–9, 11, 12] позволило провести анализ проектирования и оценить данные испытаний и эксплуатации сверхточного станка BOX. В таблице 2 приведены целевые показатели и результаты проектирования, а также итоги испытаний и эксплуатации.

Концепция конструкции станка BOX, представляющего собой коробчатую форму, заключается в использовании компоновки подсистем высокой жесткости и высокой плотности, иными словами, его конструкция превращена в симметричную машину. Шлифовальный станок (рис. 9 и 10) имеет три оси: горизонтальная линейная ось X, поворотный стол — ось C, и шлифовальный шпиндель — ось Z. Шпиндель наклонен под фиксированным углом в 20°. Движения узлов по указанным осям позволяют выполнять следующие функции: операцию шлифования оптических компонентов произвольной формы, формирование профиля круга, правку, контроль износа круга, метрологию постобработки и компенсацию ошибок.

| Целевые показатели проектирования |

Проектный результат |

Результат испытаний станка |

Результат исследований |

|---|---|---|---|

|

1. Высокая динамическая жесткость контура. До 25 Гц: 100 Н/мкм по оси Z, 75 Н/мкм по оси X и Y. До 75 Гц: 75 Н/мкм по оси Z, 30 Н/мкм по оси X и Y. |

Абсолютно минимальное количество активных движений минимальной массы. 1-й автоматический режим повторяется при трехкратном рабочем цикле шлифования. |

- | - |

|

2. Высокая статическая жесткость контура. 150 Н/мкм по оси Z. 75 Н/мкм в направлениях осей X и Y. |

Минимизированные консоли, смещения, интерфейсы и использование компактных подшипников высокой жесткости. |

Осевая жесткость шпинделя — 650 Н/мкм. Радиальная жесткость по центру круга — 220 Н/мкм. Осевая жесткость стола: в центре — 400 Н/мкм, на радиусе 500 мм — 300 Н/мкм. Радиальная жесткость на высоте 150 мм от поверхности стола — 200 Н/мкм. |

- |

|

3. Возможность получения сверхвысокой точности. Точность формы 1 мкм для поверхности 1 м. Глубина подповерхностного повреждения 2–5 мкм. |

Высокая повторяемость движений благодаря терморегулированию, гидростатическим подшипникам, симметрии конструкции, минимизированным ошибкам параллакса (Abbé), компенсации/коррекции ошибок с помощью метрологической рамки и постпроцессорной измерительной системы. |

Радиальное и осевое биение шпинделя — < 80 нм. Разрешение датчика угла поворота стола — 0,01 угл. сек. ~ 25 нм при радиусе 500 мм. Способ вращения стола — прямой привод. Водяное охлаждение ротора и статора. Радиальная погрешность перемещения на расстоянии 150 мм от поверхности стола — 0,5 мкм. Осевая погрешность перемещения в центре стола — 0,2 мкм. Осевая погрешность перемещения на радиусе 500 мм — 0,5 мкм. |

Точность формы — < 1 мкм RMS. Поверхностное повреждение — < 5 мкм. Шероховатость — 100–200 нм. Данные производителя Zerodur. |

| 4. Возможность массового производства деталей длиной 1–2 метра. Скорость съема до 200 мм3/с. | Специальная спецификация станка. | - |

Время шлифования — 20 часов (10 часов на м2); время измерения — ~ 4 часа; время загрузки — 1 час; скорость съема до 187,5 мм3/с [10]. |

| 5. Стоимость < 400 000 фунтов стерлингов. | Компактная модульная и масштабируемая конструкция станка. | - | - |

![Рис. 9. Основные системы сверхточного станка BOX [12]](/sites/default/files/Public/RHYTHM_of_machinery_4_2021/statia_razvitie_yltrapresizionnogo-shlifovania_chast2_ris9_rhythm_of_machinery_4_2021.jpg)

Рис. 9. Основные системы сверхточного станка BOX [12]

![Рис. 10. Расположение осей станка BOX [12]](/sites/default/files/Public/RHYTHM_of_machinery_4_2021/statia_razvitie_yltrapresizionnogo-shlifovania_chast2_ris10_rhythm_of_machinery_4_2021.jpg)

Рис. 10. Расположение осей станка BOX [12]

Низкая масса, движущаяся по оси Z, и высокая жесткость по этой же оси являются ключевыми элементами конструкции. Комбинированная каретка с осями Z и X имеет низкую движущуюся массу — менее 750 кг. Использование линейных двигателей с высокими техническими характеристиками, установленных по обе стороны от движущейся массы, позволяет достичь высокой частоты в 100 Гц [7]. Характеристики осей шлифовального станка BOX приведены в таблице 3.

| Ось X | Ось Z | Ось C (шпиндель) | Шпиндель | ||||

|---|---|---|---|---|---|---|---|

| Перемещение, мм |

Скорость, мм/с |

Перемещение, мм |

Скорость, мм/с |

Крутящий момент, Нм |

Скорость, об/мин |

Мощность, кВт |

Скорость, об/мин |

| 1350 | 0…50 | 120 | 0…20 | 878…Макс. | 0…25 | 10 | 100…2600 |

Прямолинейность оси X была задана на уровне 5 мкм на длине 1350 мм с повторяемостью 100 нм и разрешением 10 нм с использованием решеток Zerodur. Благодаря метрологии большая часть погрешности прямолинейности может быть компенсирована. Компенсация гарантирует достижение точности формы в один микрон. Гидростатические подшипники, обеспечивающие перемещение по оси Z, рассчитаны на высокую статическую жесткость более 100 Н/мкм. Повторяемость по вертикальной оси — 50 нм. Поворотный стол Hembrug управляется как ось вращения C. Моментный двигатель постоянного тока приводит в движение гидростатический шпиндель. Поворотный стол имеет погрешность вращения, заданную в разных положениях от его центра. Жесткость стола изменяется для разного радиуса от центра. Измеренная жесткость в центре составляет 1600 Н/мкм и 420 Н/мкм при радиусе 500 мм (Morantz et al., 2006). Данные по системам перемещения элементов станка BOX, измерительным средствам, обеспечивающим обратную связь по положению, и достигаемые параметры точности движений представлены в таблице 4.

| Оси |

Система перемещений |

Обратная связь по положению | Точность | |||

|---|---|---|---|---|---|---|

| Ошибка движения | Повторяемость | Разрешение | ||||

| Ось X | Гидростатические подшипники с двумя линейными двигателями | Две измерительные линейки Zerodur | Прямолинейность: 5 мкм по ходу движения | 0,1 мкм | 10 нм | |

| Ось Y |

Гидростатические подшипники с двумя линейными двигателями |

Два линейных датчика положения |

Прямолинейность: 2 мкм по ходу движения | 0,05 мкм | 10 нм | |

| Ось C | Гидростатический шпиндель с установленным на валу моментным двигателем постоянного тока | Поворотная энкодерная система | Осевая | Радиальная | ≤ ± 1 угл. сек. от поверхности стола | < 0,5 угл. сек |

|

≤ 0,2 мкм по центру ≤ 0,5 мкм на радиусе 500 мм |

≤ 0,5 мкм на 150 мм |

|||||

Занимаемая станком BOX площадь составляет примерно одну шестую, а масса равна приблизительно одной десятой части существующих традиционных технологических проектов [11].

Эксперименты по шлифованию проводились на станке BОX с использованием кругов с размерами зерен 76, 46 и 25 мкм. Достигнутая высокая скорость съема материала 187,5 мм3/с гарантирует, что оптика диаметром 1 метр может быть обработана менее чем за 10 часов [8]. Шероховатость и профиль поверхности измеряли с помощью Form Talysurf. Подповерхностные повреждения были выявлены с помощью процесса субапертурной полировки в сочетании с техникой травления. Результаты сравнивались с целевыми показателями и были равны: по точности формы 1 мкм p-v на участке длиной 1 метр, шероховатости поверхности 50–150 нм RMS и подповерхностным повреждениям в диапазоне 2–5 мкм. Этот этап процесса был проверен на 400‑миллиметровой заготовке ULE® и 1‑метровой шестиугольной детали Zerodur®.

Таким образом, следует констатировать, что в Крэнфилдском университете разработаны и прошли испытания эффективные процесс и оборудование для прецизионного шлифования крупногабаритной оптики, которые позволят реализовать крупнейший европейский проект — создание экстремально большого телескопа E-ELT.

Традиционно производство сверхточной оптики — трудоемкий процесс и скорее искусство, чем наука. Производители оптики всегда нуждались в квалифицированных кадрах. Обработка сложных, неосесимметричных поверхностей и поверхностей произвольной формы обычно требуют очень специализированных навыков, инструментов и процессов. Оборудование с ЧПУ позволяет выполнять работу быстрее с меньшим количеством инструментов и более низким уровнем квалификации персонала, чем традиционные подходы. При таком «цифровом производстве» время изготовления может быть значительно сокращено, технологический процесс хорошо выстроен, а детерминированный контроль, и производственные затраты значительно сокращены.

Развитие процессов и станков для ультрапрецизионной обработки связано с национальной безопасностью и передовыми технологиями, а это важная составляющая технологии будущего промышленного развития. Наши зарубежные партнеры придают большое значение развитию технологии производства сверхточных станков. Поэтому и нам необходимо сосредоточиться на решении задач по созданию и развитию современного прецизионного и сверхточного оборудования, разработке ключевых технологий аппаратного и программного обеспечения.

Литература

- Venkatesh V. C. Diamonds in Manufacturing. SME Student Chapter (UTM). Year Book. 1999.

- Jackson M. J. Microfabrication and Nanomanufacturing. CRC Press. 2006. P. 401.

- H. Shinno, H. Yoshioka and H. Sawano. A Framework for Systematizing Machine Tool Engineering. Int. J. of Automation Technology. Vol.7. No. 6. 2013. Р. 760–768.

- https://nanotechsys.com/

- Z. Jiang, S. Yang. Precision Machines. Springer Nature Singapore Pte Ltd. 2020. Р. 609.

- Mueller R., Hoeness H., Espiard J., Paseri J. and Dierickx P. The 8.2‑m primary mirrors of the VLT. Messenger 73. 1993. Р. 1–8.

- Tonnellier X. Precision Grinding for Rapid Manufacturing of Large Optics. PhD thesis. Cranfield University. 2009.

- Tonnellier X., Shore P., Morantz P., Orton D. Surface quality of a 1m Zerodur® part using an effective grinding mode. Optical Fabrication, Testing, and Metrology III, edited by Angela Duparré, Roland Gey. Proc. of SPIE Vol. 7102, 71020B. 2008.

- Nijenhuis J., Hamelinck R., Braam B. The optomechanical performance prediction of thin mirror segments for E-ELT. Proceedings of SPIE — The International Society for Optical Engineering. 2012.

- P. Comley, P. Morantz, P. Shore, X. Tonnellier. Grinding Metre-Scale Mirror Segments for the E-ELT Ground Based Telescope. CIRP Annals — Manufacturing Technology 60 (1). 2011. Р. 379–382.

- Shore P., Morantz P., Luo X., Tonnellier X. and etc. Big OptiX ultra precision grinding/measuring system. Published in SPIE Optical Systems Design. 2005.

- Morantz P., High Precision Grinding of Optics. A RIKEN/UPS2 International Workshop on Ultra-Precision Processes and Systems. Cranfield University.

Источник журнал "РИТМ машиностроения" № 4-2021

Еще больше новостей |