Источники лазерных ультракоротких импульсов (УКИ/USP) являются сегодня важнейшим инструментом, используемым для решения самых разнообразных научных и прикладных задач. Короткая длительность таких импульсов при относительно высокой пиковой мощности позволяет использовать их для прецизионной субмикронной обработки материалов и поверхностей в режиме многофотонного поглощения [1, 2].

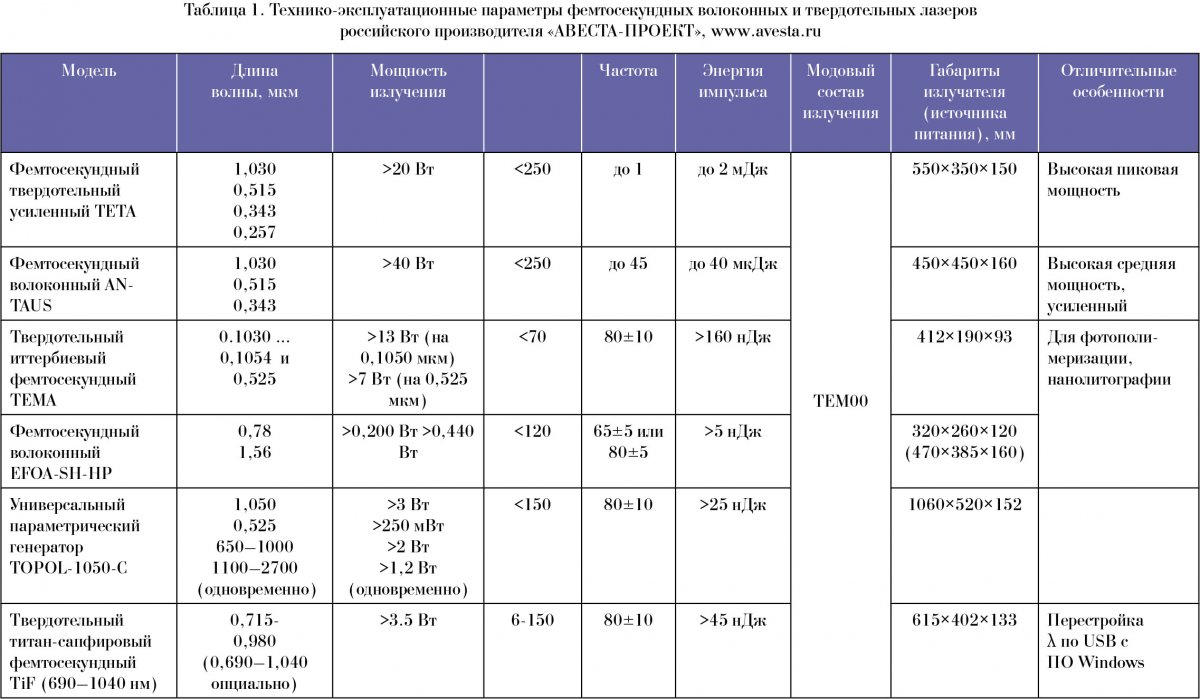

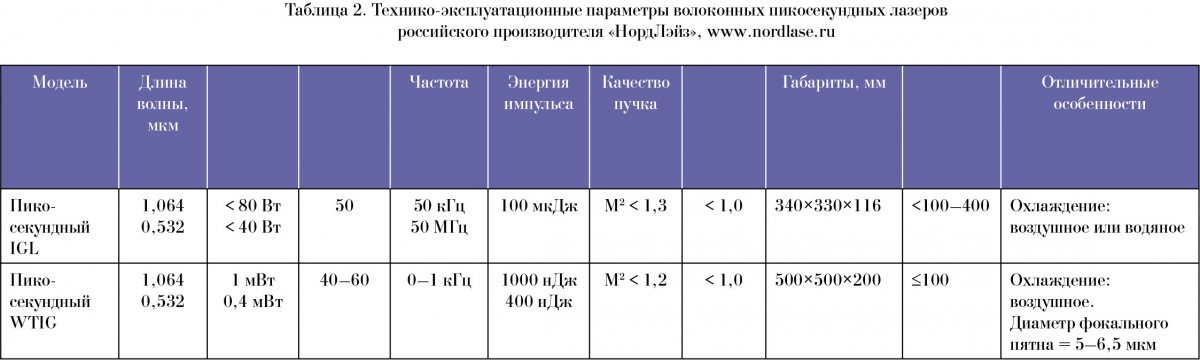

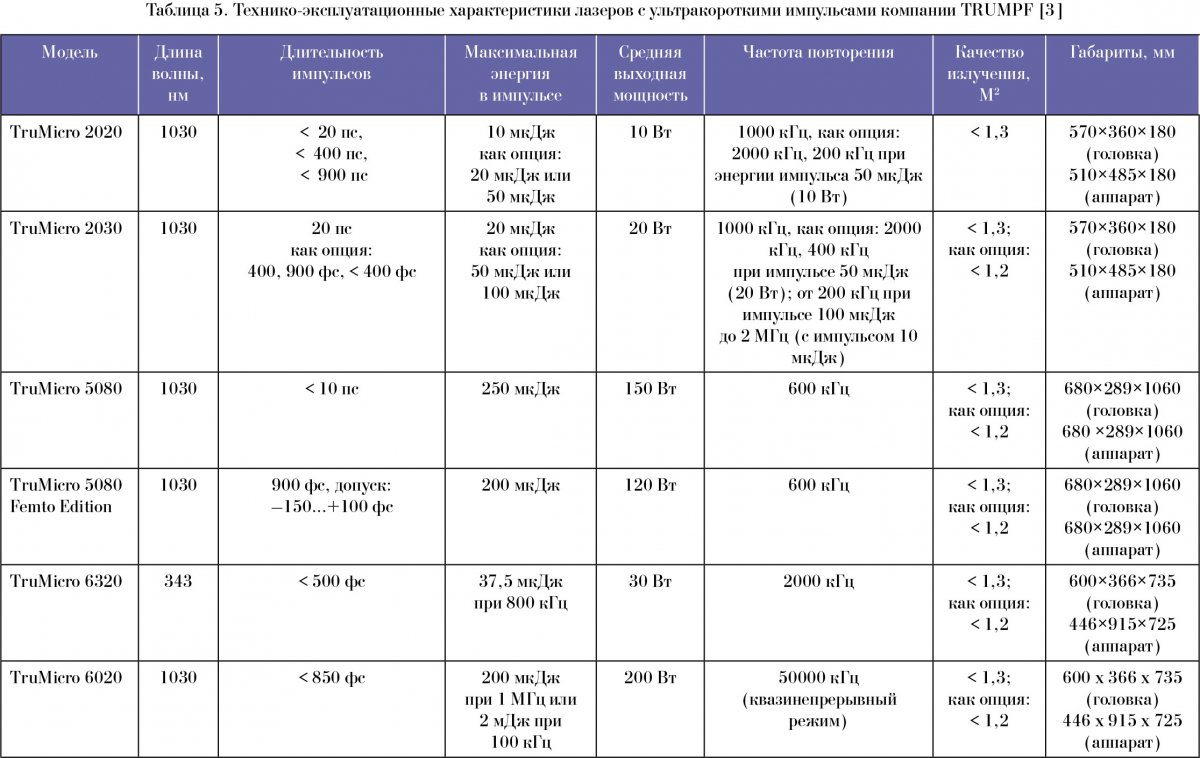

Фемто- и пикосекундные лазеры предлагают, например, российские компании «Авеста-Проект», г. Москва, г. Троицк (рис. 1, табл. 1), «НордЛэйз», г. Санкт-Петербург (рис. 2, табл. 2) и «ОптоСистемы» г. Москва, г. Троицк (рис. 3, табл. 3).

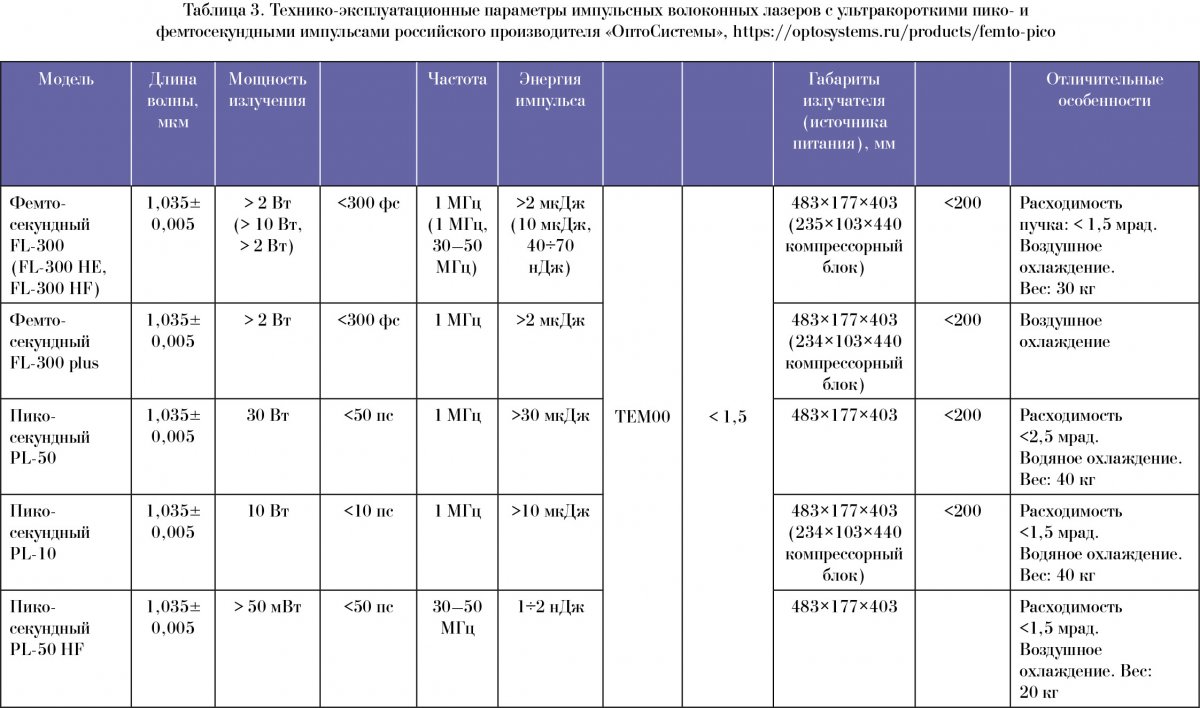

НТО «ИРЭ-Полюс» (г. Фрязино Московской обл.) — российская компания, входящая в международную корпорацию IPG Photonics, являющуюся мировым лидером по разработке и серийному производству волоконных лазеров, предлагает широкий спектр пико- и фемтосекундных волоконных лазеров с ультракороткими импульсами (УКИ/USP) с минимальными габаритами и высокой надежностью (рис. 4, табл. 4).

а) б) в)

Рис. 1. Фемтосекундные твердотельные лазеры: титан-сапфировый TIF (а), многоканальный Katyusha (б) и иттербиевый ТЕМА (в) компании «Авеста-Проект»

а) б)

Рис. 2. Пикосекундные волоконные лазеры WTIG (а) и IGL (б) компании «НордЛэйз»

Рис. 3. Фемтосекундный лазер FL‑300 компании «ОптоСистемы»

а) б) в)

г)

Рис. 4. НТО «ИРЭ-Полюс» / IPG серийно производит: а) компактные волоконные иттербиевые импульсные пикосекундные лазеры на длинах волн 1030 нм (серия YLPP), б) ультрафиолетовые ВЛ (серия ULPP, λ = 355 нм), в) зеленые ВЛ (серия GLPP, λ = 532 нм), г) фемтосекундные лазеры YLPF‑10-500-10-R с длиной волны 1030 нм

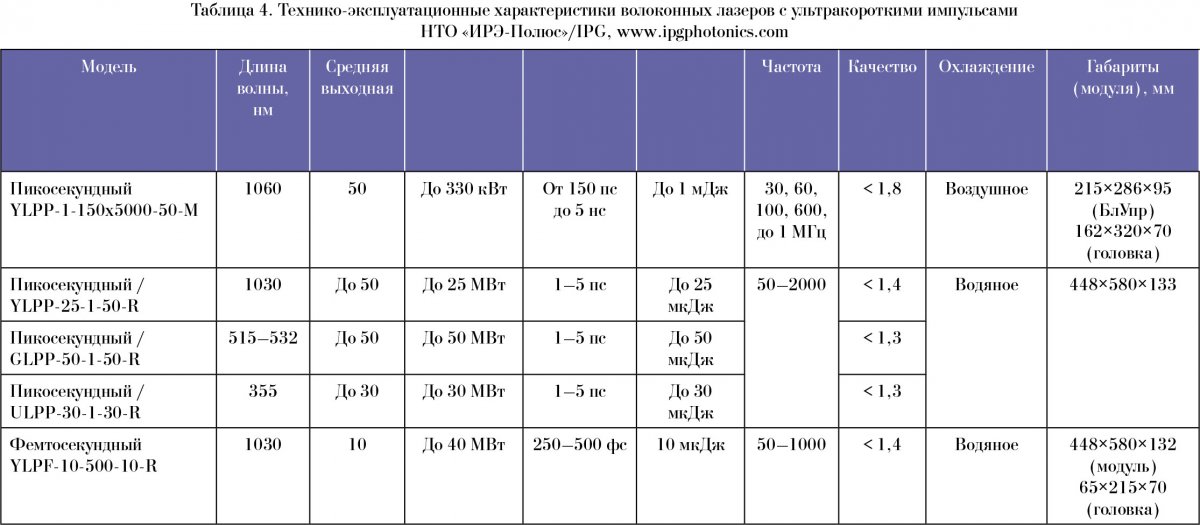

По утверждению немецкой компании TRUMPF, при помощи пико- и фемтосекундных лазеров даже с умеренной средней мощностью можно выполнять холодную обработку материалов практически без теплового воздействия на заготовки. Диапазон возможностей, например, серии TruMicro простирается от наносекундных лазеров (нс-лазеры) до лазеров со сверхкороткими импульсами — пикосекундных и фемтосекундных (пс- и фс-лазеры, рис. 5, табл. 5) [3]. Средняя мощность лазеров коротких и сверхкоротких импульсов TRUMPF может составлять от нескольких ватт до нескольких сотен ватт, а пиковая импульсная мощность превосходит ее на порядки. Расходы на эксплуатацию УКИ-лазеров предельно низкие. Волоконные лазеры сверхкоротких импульсов серии TruMicro 2000 отличаются компактной и легкой конструкцией. Интеграция лазера значительно облегчается за счет использования волокна с полой сердцевиной. Умеренная средняя мощность при высоком качестве излучения открывает новые области применения, например, при обработке пленок. Обладая пиковой импульсной мощностью 0,5 МВт, эти лазеры обеспечивают процессы, при которых холодная обработка материала остается производительной даже с умеренными средними значениями мощности. Пико- и фемтосекундные лазеры работают с невероятно короткими импульсами и мощной энергией пульсации — до 500 мкДж (в Россию не поставляются). Slab-технология ультракороткоимпульсного лазера серии TruMicro 6000 гарантирует высокую производительность в промышленном серийном производстве. Свободное комбинирование параметров дает возможность оптимально реализовать трудоемкие процессы, например, в сфере потребительской электроники, для резки стекла или разделения гибких печатных плат [3].

![Рис. 5. Лазеры с ультракороткими пико- и фемтосекундными импульсами немецкой компании TRUMPF: TruMicro 2000 (а), TruMicro 5000 (б), TruMicro 6000 (в) [3]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris5-2_rhythm_of_mashinery_3_2022.jpg)

![Рис. 5. Лазеры с ультракороткими пико- и фемтосекундными импульсами немецкой компании TRUMPF: TruMicro 2000 (а), TruMicro 5000 (б), TruMicro 6000 (в) [3]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris5-1_rhythm_of_mashinery_3_2022.jpg)

![Рис. 5. Лазеры с ультракороткими пико- и фемтосекундными импульсами немецкой компании TRUMPF: TruMicro 2000 (а), TruMicro 5000 (б), TruMicro 6000 (в) [3]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris5-3_rhythm_of_mashinery_3_2022.jpg)

а) б) в)

Рис. 5. Лазеры с ультракороткими пико- и фемтосекундными импульсами немецкой компании TRUMPF: TruMicro 2000 (а), TruMicro 5000 (б), TruMicro 6000 (в) [3]

Тенденции развития лазеров с ультракороткими пико- и фемтосекундными импульсами

Использование USP-лазеров в приложениях, требующих высокой частоты повторения и высокой мощности, долгое время было ограничено. Проблема была в низкой мощности лазерных источников, предлагаемых на рынке. Только некоторые из них превышают мощность 150 Вт или энергию 150 мкДж в импульсе. Но даже если бы были доступны более сильные источники, использование дополнительной мощности является проблемой, потому что в случае повышения плотности энергии ультракороткие импульсы теряют способность к холодной абляции, т. е. слишком много энергии лазерного излучения сосредоточено в одном месте [4].

Проект Fraunhofer Cluster of Excellence Advanced Photon Sources (CAPS) планирует не только преодолеть ограничения мощности USP-лазеров, но и разработать технологии по всей технологической цепочке от генерации импульсов до техпроцессов и реальных приложений. Проект CAPS управляется Институтом лазерных технологий Фраунгофера (Fraunhofer ILT; Aachen, Германия) и Институтом прикладной оптики и точной техники Фраунгофера (Fraunhofer IOF; Йена, Германия) [4].

Проблема преобразования мощности в пропускную способность потребует нового технологического процесса для лазерных USP-систем. Другой проблемой является распределение мощности: одна из концепций для импульсов с высокой энергией предполагает расщепление луча на множество параллельных пучков. Большое количество подобных пучков обеспечивает параллельную обработку, что в итоге дает значительный прирост производительности. Другой подход включает в себя использование акустооптических модуляторов, реализующих своего рода «лазерный матричный принтер» с включением и выключением одиночных лучей. В третьем, чрезвычайно гибком варианте пучки могут быть направлены через жидкокристаллический модулятор, который может генерировать из исходного луча практически любой рисунок и изменять его свойства. Эти довольно сложные решения разрабатываются параллельно с более традиционной технологией высокоскоростного сканирования. Такие полигональные сканеры применяются в CAPS и достигают скорости сканирования >300 м/с. Для разработки эффективных стратегий сканирования в проекте будет использоваться программное обеспечение для детального моделирования физических процессов непосредственно в лазере и после выхода из него. С помощью этого инструмента от Fraunhofer ILT можно будет изучать тепловые эффекты и тестировать модели обработки [4].

Одним из ключей к созданию мощных ультракоротких лазерных импульсов является поиск правильной схемы усиления. Исследователи проекта CAPS будут реализовывать такие концепции, которые позволят существенно продвинуться к средней мощности 10 кВт. Один из вариантов основан на когерентных волоконных усилителях, в другом варианте используются специальные модули с диодной накачкой. В дополнение к этой установке команда подготовила многопроходную ячейку, основанную на твердотельной или газовой нелинейной среде для дальнейшего укорочения импульсов. В газонаполненной ячейке типа Херриотта было продемонстрировано снижение длительности импульсов с 590 до 30 fs. Процесс укорочения импульсов очень эффективен, при этом теряется менее 5% энергии. Сжатые импульсы с энергией чуть более 1 мДж при

500 кГц приводят к средней мощности 530 Вт [4].

Волоконный усилитель в рамках проекта CAPS основан на опыте создания волоконного лазера, собранного в тесном сотрудничестве между Fraunhofer IOF и институтом прикладной физики в Университете Фридриха-Шиллера (также в Йене, Германия). Их волоконные усилители достигли ряда рекордов, в том числе выхода одномодового излучения мощностью 4,3 кВт в режиме непрерывного действия CW.

Принципиальная схема действия волоконных усилителей хорошо известна (рис. 6а). Импульсы от генератора растягиваются, усиливаются и повторно сжимаются. Фактическое ограничение этого метода связано с воздействием вредных нелинейных эффектов и порогом повреждения волокон. Чтобы еще больше увеличивать производительность, необходим новый подход. Одним из решений является разделение луча на несколько реплик, которые усиливаются, пока интенсивность поддерживается ниже критического уровня, а затем когерентно рекомбинируются в один луч. В то время как старая установка использовала четыре линии усилителя для выработки средней мощности 3,5 кВт, новая и модернизированная система основана на 12 параллельных волокнах (рис. 6б) [4].

а) ![Рис. 6. Принципиальная схема (а) и внешний вид (б) установки нового волоконного усилителя USP мощностью 10 кВт [4]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris6-1_rhythm_of_mashinery_3_2022.jpg)

б) ![Рис. 6. Принципиальная схема (а) и внешний вид (б) установки нового волоконного усилителя USP мощностью 10 кВт [4]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris6-2_rhythm_of_mashinery_3_2022.jpg)

Рис. 6. Принципиальная схема (а) и внешний вид (б) установки нового волоконного усилителя USP мощностью 10 кВт [4]

В недавних испытаниях она выдавала одномодовое излучение средней мощностью 8,9 кВт с качеством пучка M2 <1,2. Дальнейшая оптимизация запланирована на мощность лазерного излучения ≥ 10 кВт. Сжатые импульсы имеют продолжительность до 250 fs [4].

Деятельность 13 партнеров в рамках CAPS организована в четырех тематических группах [4]: системные технологии и компоненты (помимо фактической разработки мощных лазеров эта группа фокусируется на технологиях распределения, преобразования, моделирования и измерения ультракоротких импульсов); производство (конечной целью является внедрение лазерных систем USP в крупномасштабные производственные процессы с высокой пропускной способностью, такие как текстурирование солнечных элементов или приложения в производстве); отображение (мощное лазерное излучение в когерентном инфракрасном или EUV-луче позволит создать новые и эффективные процессы визуализации для неразрушающего анализа технических или биомедицинских материалов); материалы (лазеры USP в диапазоне от 10 до 20 кВт позволят эффективно получать новые искусственные материалы).

Микрообработка лазерами с ультракороткими импульсами

Лазеры с ультракороткими импульсами в пикосекундном или даже фемтосекундном диапазоне находят широкое применение в микрообработке материалов. Текстурирование и обеспечение минимальной шероховатости поверхности с использованием сверхкоротких импульсов является широко используемым методом для обработки металлов, который демонстрирует удивительные результаты, например, позволяя обеспечивать оптимальную шероховатость биомедицинских имплантатов с улучшенной адгезией клеток, а за счет травления тонких пленок при производстве светодиодов повышать эффективность солнечных элементов. Лазерный инструмент компании 3D-Micromac AG для подготовки образцов для диагностики микроструктур и анализа отказов также является одним из примеров эффективного применения USP-лазера. Фрезерование сфокусированным ионным пучком традиционно использовалось для удаления материала и, таким образом, подготовки образца для анализа с помощью просвечивающей электронной микроскопии. Однако процесс фрезерования занимает несколько часов. Использование USP-лазера мощностью менее 10 Вт сокращает время подготовки образца до получаса — до одной десятой части времени, необходимого для фрезерования [1].

В применении к микрообработке лазерные установки существенно превосходят другие металлообрабатывающие станки, обеспечивая существенно более высокую гибкость, надежность, воспроизводимость, простоту программирования, а также отсутствие механического воздействия на обрабатываемое изделие и, соответственно, отсутствие вносимых в это изделие загрязнений [5].

До введения в оборот пс-импульсов импульсная лазерная обработка базировалась на быстром локальном нагреве, расплавлении и испарении материала, которые сопровождались такими побочными термическими эффектами, как появление грата, рекристаллизация и образование микротрещин в зоне лазерного воздействия. Обработка пс-импульсами достаточной энергии позволяет избежать большинства указанных побочных эффектов и достичь нового уровня качества лазерной обработки металла. Кроме того, оказалось — и это не менее важно, — что пикосекундные импульсы одинаково действуют на любые материалы, т. е. пикосекундный лазер является универсальным инструментом для микрообработки, поскольку его воздействие не зависит от вида обрабатываемого материала [5].

Пикосекундные лазеры обладают прекрасным качеством луча, нужной энергией в отдельном импульсе, изготавливаются в виде надежных промышленных конструкций. Такие лазеры обеспечивают сегодня частоты повторения импульсов порядка МГц и среднюю мощность излучения более 50 Вт при длительном сроке службы оборудования. При достижении на мишени плотности энергии выше некоторого порога (~1 Дж/см2) такие лазеры обеспечивают режим абляции для большинства материалов, удаляя с поверхности слой толщиной 10–100 нм (рис. 7). Порог абляции очень слабо зависит от вида обрабатываемого материала, изменяясь в диапазоне 0,1–2 Дж/см2 и практически не зависит от длины волны, длительности лазерного импульса и других параметров [5].

![Рис. 7. Иллюстрация удаления слоя SiN толщиной 70 нм с поверхности кремния. Диаметр очищенного кружка — 50 мкм, скорость очистки — 1 млн кружков в сек. [5]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris7-1_rhythm_of_mashinery_3_2022.jpg)

Рис. 7. Иллюстрация удаления слоя SiN толщиной 70 нм с поверхности кремния. Диаметр очищенного кружка — 50 мкм, скорость очистки — 1 млн кружков в сек. [5]

Большинство вариантов микрообработки основано на локальном удалении поверхностного слоя, т. е. «холодном» удалении микропорций материала — чтобы нарисовать узор, просверлить отверстие, снять слой и очистить нижележащий, изолировать островок на поверхности.

Механическое сверление и электроискровая обработка существенно проигрывают лазерной в точности и стоимости, если нужно изготовить структуры размером менее 50 мкм. Лазерный пучок с М2 < 1,5 легко фокусируется в пятно диаметром 5–50 мкм, что позволяет получать на обрабатываемой поверхности структуры такого же размера. Для достижения порога абляции порядка 1 Дж/см2 при характерном размере пятна фокусировки в 25 мкм достаточно энергии в 10 мкДж/имп, что легко реализуется в пс-импульсе [5].

Более высокие потоки энергии не всегда работают лучше или быстрее: возникающее облачко приповерхностной плазмы в этом случае становится плотнее и менее эффективно воздействует на атомы поверхности. Хуже того, может увеличиться термическое воздействие, изменяющее состояние поверхностного слоя, и преимущество «холодной» обработки будет потеряно. Опыт показывает, что идеальный технологический пикосекундный лазер должен генерировать импульсы с энергией 10–50 мкДж при частоте их повторения порядка 1 МГц. Скорость удаления материала существенно растет с переходом в импульсно-периодический режим с пакетами пс-импульсов. При больших частотах появляется эффект затенения — плазма, остающаяся от предыдущего импульса, существенно снижает эффективность воздействия следующего импульса [5].

Снижение стоимости обработки в 10 раз за последние 4 года сделало пикосекундный лазер весьма экономичным инструментом, использование которого может успешно конкурировать с другими вариантами микрообработки по стоимости изготовленного изделия. Хотя капитальные затраты на пс-лазер необходимой мощности и качества луча оказываются более высокими, чем у аналогичного наносекундного лазера, полные издержки у него составляют всего 0,29 долл./мин. За одну минуту этот лазер может удалить 20 мм3 или больше на трудно поддающихся обработке материалах — алмазах, нитридах бора, сапфирах, стекле или керамике [9].

Круг возможных интересных применений микрообработки, когда создается продукт с высокой стоимостью, быстро расширяется. Эта технология нужна в полупроводниковой промышленности, в производстве фотовольтаики (особенно в тонкопленочных технологиях), дисплейной техники (прозрачные оксиды, органические светодиоды), больших микроструктурированных поверхностей для печатной индустрии, медицинских имплантов и др. Даже корпуса огромных морских кораблей являются кандидатами на микрообработку поверхности. Микронные структуры обеспечивают защиту от обрастания биообъектами и снижают трение при движении. Большие перспективы массового внедрения имеют такие процессы, как изготовление сопел впрыскивания в цилиндрах высокого давления, резка и сверление тонких стекол и др. [5].

Ученые Дальневосточного федерального университета (ДВФУ) в сотрудничестве с российскими и зарубежными коллегами разработали технологию сверхбыстрой лазерной модификации поверхностей. Новый метод позволяет создавать на поверхности металлов наноразмерные структуры с помощью фемтосекундного лазера с частотой миллион импульсов в секунду. Чтобы добиться этого, ученые расщепили каждый пучок на 50 лучей с помощью специальных оптических элементов. То есть поверхность сканируется не одним пучком, а 50 лучами. Это позволяет задействовать максимальную частоту импульсов и печатать как на конвейере.

Наноразмерные массивы, которые можно печатать с помощью лазера, открывают новые возможности для применения. Это могут быть, например, сенсорные элементы для определения опасных газов, жидкостей, маркеров онкологических заболеваний и метаболитов патогенных микроорганизмов. Как объяснил один из авторов, научный сотрудник кафедры теоретической и ядерной физики ДВФУ Александр Кучмижак, за счет структур, которые сформированы на поверхности металла, инфракрасное излучение переходит в поверхностную волну. Если поверхность с наноструктурами покрыта хотя бы одним слоем какого-нибудь вещества, спектр отраженного инфракрасного излучения меняется, и по этим изменениям можно понять состав вещества [6].

Высокоскоростная поверхностная лазерная обработка

Высокоскоростная лазерная обработка становится ключевой технологией для современного микро- и макропроизводства. Основная цель состоит в том, чтобы привнести инновационные и хорошо зарекомендовавшие себя процессы из лаборатории в промышленность для повышения производительности, скорости обработки и пропускной способности оборудования. Это становится возможным благодаря прогрессу в развитии лазерных источников, обеспечивающих мощность излучения от сотен до тысяч ватт отличного качества, а также благодаря развитию сверхбыстрых лазеров высокой средней мощности. Сверхбыстрые системы сканирования — еще одна составляющая для осуществления механической обработки на беспрецедентных скоростях [7].

Одним из перспективных подходов является совмещение многофокусных зеркальных сканирующих систем с большой апертурой с объективами с большим фокусным расстоянием для обеспечения быстрого перемещения фокального пятна лазерного луча — в диапазоне от нескольких десятков метров до километров в секунду. Благодаря высокому качеству луча, с фокальным пятном диаметром ~10 µm, можно работать с большими полями развертки до 700×700 мм. Микропроцессор контролирует быстрое переключение луча и синхронизирует его с ультрабыстрой системой развертки сканатора [7].

Высокоскоростная лазерная микрообработка хорошо подходит для получения микромасштабных поверхностных характеристик со структурными размерами от сотен нанометров до нескольких десятков микрометров, которые могут использоваться для управления механическими, химическими и физическими функциями поверхности, включая, например, самоочищение и смачиваемость, статическое трение и адгезию, оптические и микрожидкостные свойства и т. п. [7].

В одном из примеров показана поверхность нержавеющей стали AISI 304 большой площади с волнообразной текстурой, обработанная фемтосекундным лазером со средней мощностью 450 Вт (1030 Нм, 400 фс) с использованием системы полигонального сканирования (рис. 8). При скорости сканирования 500 м/с скорость обработки составляла 2000 см2 /мин.

![Рис. 8. Пример высокоскоростной лазерной микропроцессорной обработки: поверхность из нержавеющей стали AISI 304 с волнистой текстурой большой площади [7]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris8_rhythm_of_mashinery_3_2022.jpg)

Рис. 8. Пример высокоскоростной лазерной микропроцессорной обработки: поверхность из нержавеющей стали AISI 304 с волнистой текстурой большой площади [7]

Чтобы воспользоваться потенциалом системы полигонального сканера и высокой мощностью лазерных источников для промышленного применения, необходимо было интегрировать оборудование в надежную систему микрообработки. Компания 3D-Micromac предлагает модульную лазерную платформу microSHAPE для высокоточной и высокодинамичной обработки больших и плоских стеклянных и металлических подложек. Масштабируемая конструкция может обрабатывать размеры листа до 2×3 м. Программное обеспечение управляет всеми компонентами и согласовывает работу лазерного источника и полигонального сканера, обеспечивая согласованное перемещение луча. В зависимости от конфигурации, точность оси ±2 µm. Скорость обработки обеспечивается до 1,5 м/c. Система microSHAPE широко используется в промышленном производстве для модификации поверхности заготовок из нержавеющей стали и резки стекла сверхбыстрыми УКИ-лазерами (рис. 9) [7].

![Рис. 9. Зона механической обработки больших подложек лазерной системой microSHAPE [7]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris9_rhythm_of_mashinery_3_2022.jpg)

Рис. 9. Зона механической обработки больших подложек лазерной системой microSHAPE [7]

Сверление и резка лазерами с ультракороткими импульсами

Недавно было обнаружено, что импульсно-перио-дический режим пикосекундного лазера, когда пакеты пс-импульсов следуют друг за другом через наносекунду, обеспечивает не только существенно более высокую скорость абляции, но и более высокое качество обработки при сверлении слепых отверстий. В экспериментах с 50‑ваттным пикосекундным лазером, работавшим в таком режиме, была достигнута скорость удаления материала 60 мм3/мин. При пробивке отверстий с малым аспектным отношением (глубина/диаметр) в стекле достигались скорости от 20 до 60 мм3/мин, в нержавеющей стали — 10 мм3/мин, в кремнии — 30 мм3/мин, в органике и биоматериалах — до 10 мм3/мин. В Институте лазерных технологий Фраунгофера (Fraunhofer ILT, Aachen, Germany) был получен уникальный результат — ультракороткоимпульсный лазер просверлил 12 000 отверстий в секунду диаметром 1 мкм [8].

Для обработки материалов импульсными лазерными системами с высокой частотой повторения необходимы сканеры со скоростью до 1000 м/с. А лазерные системы с высокой энергией импульсов требуют новых концепций расщепления пучка и формирования нескольких лучей для распределения энергии нужным образом. В Институте лазерных технологий Фраунгофера команда разработала дифракционные оптические элементы (DOE) для применения многочисленных пучков в микро- и наноструктурировании, что позволяет им получать точные результаты в субмикронном диапазоне. В ближайшем будущем возможны скорости сверления до 20 000 отверстий в секунду. Кроме того, исследователи сосредоточились на управлении температурой для многолучевой обработки (рис. 10) путем оптимизации процессов как для обычного сверления, так и для многолучевой обработки. В этих процессах мощность лазера не должна превышать максимальное значение, зависящее от материала заготовки и геометрии выполняемых отверстий [8].

![Рис. 10. Моделирование распространения тепла при ультракороткоимпульсной многолучевой обработке. © Фраунгофер ИЛТ, Ахен, Германия [8]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris10_rhythm_of_mashinery_3_2022.jpg)

Рис. 10. Моделирование распространения тепла при ультракороткоимпульсной многолучевой обработке. © Фраунгофер ИЛТ, Ахен, Германия [8]

Выбор лазера зависит от материала, применения и производственных требований. С повышением частоты повторения импульсов (при сохранении средней мощности) повышается производительность и качество микрообработки. Уменьшение ширины импульса снижает тепловое воздействие. Помимо длительности импульса, важно контролировать временную последовательность и форму импульсов, чтобы удовлетворить требования к точности. Регулировка количества импульсов в пакете, а также их энергии и формы может увеличить скорость удаления материала и улучшить контроль процесса. Полезна также возможность запуска импульсов и их контроль, синхронизированный с движением [1].

На рис. 11 показаны примеры лазерной резки с УКИ/USP для микроэлектроники.

![Рис. 11. Пример прецизионной лазерной резки а) для микроэлектроники [1] и б) резки пазов шириной 15 мкм в серебряной фольге толщиной 20 мкм пс-лазером [5]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris11-2_rhythm_of_mashinery_3_2022.jpg)

![Рис. 11. Пример прецизионной лазерной резки а) для микроэлектроники [1] и б) резки пазов шириной 15 мкм в серебряной фольге толщиной 20 мкм пс-лазером [5]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris11-1_rhythm_of_mashinery_3_2022.jpg)

а) б)

Рис. 11. Пример прецизионной лазерной резки а) для микроэлектроники [1] и

б) резки пазов шириной 15 мкм в серебряной фольге толщиной 20 мкм пс-лазером [5]

Расщепление луча также может снизить затраты на одну деталь, поскольку вместо нескольких потребуется только один высококачественный лазер. Многопозиционный подход может быть объединен с новыми технологиями сканирования, чтобы увеличить производительность еще больше, тем самым дополнительно будет уменьшена стоимость каждой детали при прочих равных условиях [1].

Размер обрабатывающего инструмента определяется размером лазерного фокального пятна, а более короткие длины волны приводят к его меньшему размеру. Это одна из причин того, что лазеры с длиной волны 1 мкм продолжают завоевывать приложения, которые исторически выполнялись лазерами с длиной волны 10 мкм (а сегодня применения смещаются на УФЛ, зеленые и синие лазеры с λ ≤ 0,45–0,53 мкм). Проектирование производимых изделий с меньшими по размеру элементами делает контроль качества луча (длительности и мощности) более важным, поскольку он влияет на размер фокального пятна. Также для обеспечения точности позиционирования детали и точности ее производства важно обеспечить точность движения рабочей платформы и точность подачи луча. Немаловажными требованиями к лазерной системе являются её приемлемая стоимость, энергоэффективность, низкие эксплуатационные расходы. Билл Холткамп, менеджер по продажам компании TRUMPF, подтверждает, что высокое качество луча, подкрепленное инновациями, может привести к новым применениям. Улучшенное качество луча, например, облегчает его разделение, что позволяет осуществлять резку или текстурирование на большой площади с минимальной зоной термического влияния [1].

Используя ультракороткие лазерные импульсы, команда из Ливерморской национальной лаборатории Лоуренса (LLNL) исследовала механизм лазерной абляции, который позволит использовать лазеры меньшей энергии и, соответственно, меньшей стоимости для различных промышленных приложений. Метод использует коротковолновые лазерные импульсы с высокой плотностью энергии для возбуждения ударных волн, плавящих материал. После прохождения ударной волны слой расплава удаляется в результате кавитации (благодаря нестабильному росту пузырьков). Исследователи провели эксперименты и компьютерное моделирование в определенном диапазоне лазерных энергий и длин волн для изучения ультракороткоимпульсной лазерной абляции алюминия, нержавеющей стали и кремния. Их результаты показывают, что ультрафиолетовые (УФ) пикосекундные импульсы выше 10 Дж/см2 могут удалять больше материала с меньшими затратами энергии, чем импульсы с большей длиной волны. Исследователи сравнили результаты длин лазерных волн 355 нм (УФ) и 1064 нм (ближний инфракрасный) в диапазоне от 0,1 до 40 Дж / см2 и обнаружили, что более короткие длины волн усиливают удаление материала почти на порядок по сравнению с измеренным удалением при λ =1064 нм. Лазерная абляция была во много раз более эффективной при ультрафиолетовом излучении на всех трех материалах. Моделирование также показало, что увеличение скорости и глубины абляции было связано с увеличением глубины проникновения энергии при уменьшении длительности импульса из-за кавитации [10].

Данный механизм — ударный нагрев, создающий расплав, а затем удаление его за счет кавитации — требует меньше энергии для удаления материала, чем его испарение. Результаты исследований показали, что пикосекундные импульсные лазеры имеют в данном случае преимущества по сравнению с более часто используемыми фемтосекундными лазерами с точки зрения стоимости, эффективности и контроля процесса [9].

Особенности сверления и резки ультракороткими импульсами подробно рассмотрены авторами [9, с. 212–301].

Сварка

Керамика — отличный материал для электроники. Она прочная и является электрическим и теплоизолятором, а в случае применения в имплантах в медицине биосовместима. Проблема заключалась в том, что для сплавления керамики требуется высокая температура, которая может разрушить находящиеся на ней электронные компоненты. Благодаря появлению лазеров с ультракороткими импульсами описанная проблема была решена. Так, ученые из Сан-Диего и Калифорнийского университета для соединения керамики использовали сверхбыструю импульсную лазерную сварку. Подобную технологию ранее использовали для соединения трудносвариваемых материалов, например, таких как прозрачный пластик или комбинированных соединений типа металл со стеклом. В экспериментах исследователям удалось подобрать оптимальный импульсный режим (с нужной длительностью и частотой) и успешно приварить прозрачную цилиндрическую крышку к внутренней части керамической трубки (рис. 12). Затем полученное изделие успешно прошло испытания на прочность в вакууме в соответствии с отраслевыми стандартами. До сих пор эта технология использовалась только на небольших керамических деталях (толщиной менее 2 см), но в дальнейшем планируется расширить ее применение и поэкспериментировать с различными материалами и формами [11].

![Рис. 12. Пример приварки прозрачной цилиндрической крышки к керамической трубке лазером с ультракороткими импульсами [11]](/sites/default/files/Public/RHYRHM_of_machinery_3_2022/statia_obrabotka_materialov_lazerami_ris12_rhythm_of_mashinery_3_2022.jpg)

Рис. 12. Пример приварки прозрачной цилиндрической крышки к керамической трубке лазером с ультракороткими импульсами [11]

Подобное оборудование представлено и в России. Например, компания «НордЛэйз» (Россия, СПб) предлагает технологические комплексы на основе лазеров с ультракороткими импульсами для обработки сверхтвердых и жаропрочных сплавов, прецизионной резки стекла и керамики, сварки стекла и металлов, маркировки, очистки поверхностей и скрайбирования, прошивки отверстий диаметром менее 100 мкм.

Заключение

В сфере лазерной обработки материалов наблюдается устойчивая тенденция вытеснения лазеров с большой длиной волны лазерами с более короткими длинами волн с открытием новых возможностей за счет применения УФЛ, зеленых и синих лазеров. Также наблюдается постепенный переход от непрерывных лазеров и лазеров с большой длительностью импульса к более короткоимпульсным решениям. Уже сегодня лазеры с милли- и наносекундными импульсами проигрывают в качестве обработки и эффективности пико- и фемтосекундным лазерам. USP-лазеры используются для резки фольги для плоских дисплеев, резки стентов, сверления сопла топливных форсунок, скрайбирования пластин, микроструктурирования поверхности и имеют серьезные перспективы расширения применений в целом ряде отраслей за счет эффективного и экономичного воздействия на различные материалы.

Литература

- Хоган Х. Тенденции в области промышленных лазерных решений // URL:https://лазер.рф/2019/01/14/10870/.

- ООО «ФемтоВижн»: вторая жизнь титан-сапфира // ЛазерИнформ. № 15–16 (702–703), август 2021. С. 1–3.

- Лазеры с короткими и ультракороткими импульсами для микрообработки от немецкой компании TRUMPF // URL: https://www.trumpf.com/ru_RU/produkcija/laser/lazer-korotkikh-i-sverkhkorotkikh-impulsov/.

- Hoffman D., Limpert J., Thoss A. Ultrashort-pulsed laser sources with kilowatt power for industrial applications / Laser Focus World. — 2020, N1. P. 65–68.

- Мюллер Д. Пикосекундные лазеры для высококачественной микрообработки в промышленности // ЛазерИнформ. № 7 (478), апрель 2012. С. 10–12.

- Технологию сверхбыстрой лазерной модификации поверхностей разработали в ДВФУ // ЛазерИнформ. № 1–2 (640–641), январь 2019. С. 15 // http://prim.news/2018/12/08/texnologiyu-sverxbystrojlazernoj-modifikacii-poverxnostej-razrabotali-v-dvfu/.

- Ultrafast Laser Machining: High-rate laser microprocessing handles large-area substrates // URL: https://3d-micromac.com.

- Ultrashort-pulse laser drills 12,000 holes per second with 1 μm diameter / Industrial Laser Solutions, May/June 2019, Р. 9 // URL: www.industrial-lasers.com.

- Вакс Е.Д., Миленький М. Н., Сапрыкин Л. Г. Практика прецизионной лазерной обработки. Москва: Техносфера, 2013. 696 с.

- Ultrashort-pulse laser method could improve industrial laser processing / Industrial Laser Solutions. May/June 2019. P. 5–6. // URL: www.industrial-lasers.com.

- Сверхбыстрые лазеры сваривают керамику при комнатной температуре // ЛазерИнформ. № 18 (657), сентябрь 2019. С. 8 // URL: https://infuture.ru/article/21127.

Источник журнал "РИТМ машиностроения" № 3-2022