В конструкции лобового теплозащитного экрана (рис. 1) и оболочек (рис. 2) корпуса спускаемого аппарата (СА) пилотируемого космического корабля «Союз ТМА» применяются композиционные материалы на основе стеклянных волокон и фенольно-формальдегидного связующего.

Связующее содержит в своем составе большое количество химически активных, в том числе и легковоспламеняющихся компонентов. Формование и отверждение таких материалов производится вакуумно-автоклавным методом при повышенной температуре и давлении рабочей среды в автоклаве. При применении в качестве рабочей среды воздуха процесс протекает с участием кислорода, что негативно сказывается на физико-механических свойствах материала и создает угрозы неуправляемых реакций окисления вплоть до термоокислительной деструкции материала (рис. 3).

Рис. 1. Лобовой теплозащитный экран

Рис. 2. Оболочка корпуса спускаемого аппарата

а)  б)

б)

в)

Рис. 3. Термоокислительная деструкция материала: а — сгоревший лобовой теплозащитный экран; б, в — фрагмент лобового теплозащитного экрана с зоной деструкции

Разработанная технология формования в бескислородной среде исключает возможность окисления материала, разрушения и разгерметизации вакуумных резиновых чехлов, применяемых при формовании, повышает безопасность и стабильность производственного процесса, качество и надежность изделий.

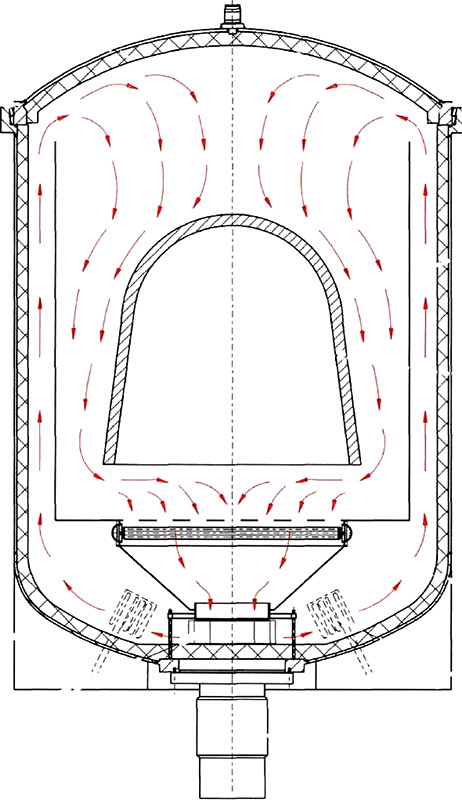

При ее разработке особое внимание было уделено созданию условий для обеспечения минимальных градиентов температур на изделиях при нагреве, термостатировании и охлаждении, а также обеспечению равномерного распределения связующего в материале в процессе формования. Данный результат достигается благодаря созданию рециркуляционной системы движения потока теплоносителя с оптимальной ориентацией относительно поверхности изделия, обеспечивающей однородность температурного поля в пределах ±2°C (рис. 4).

Рис. 4. Оптимальное движение потока теплоносителя и ориентация относительно поверхности изделия

В результате достигнуто повышение уровня физико-механических характеристик теплозащитных материалов, весовых и геометрических параметров изделий (табл. 1), вдвое повысилась точность исполнительных размеров по толщине для лобового теплозащитного экрана и на 90 % — для оболочки корпуса. Также отмечается однородность цвета и светлые оттенки получаемого композиционного материала.

Повышение характеристик получаемых материалов и изделий обеспечивается за счет:

• высокой точности регулирования скорости нагрева и охлаждения изделия при формовании;

• применения в качестве рабочей среды азота, исключающего возможность окислительных процессов при формовании;

• регулируемой циркуляции газовой среды в автоклаве во время режима;

• автоматизации процесса и высокой точности поддержания технологических параметров баротермического формования.

Важнейшим фактором, обеспечившим достижение указанных результатов, является создание и ввод в эксплуатацию высокоавтоматизированного автоклавного комплекса (рис. 5).

Рис. 5. Автоклавный комплекс с бескислородной рабочей средой

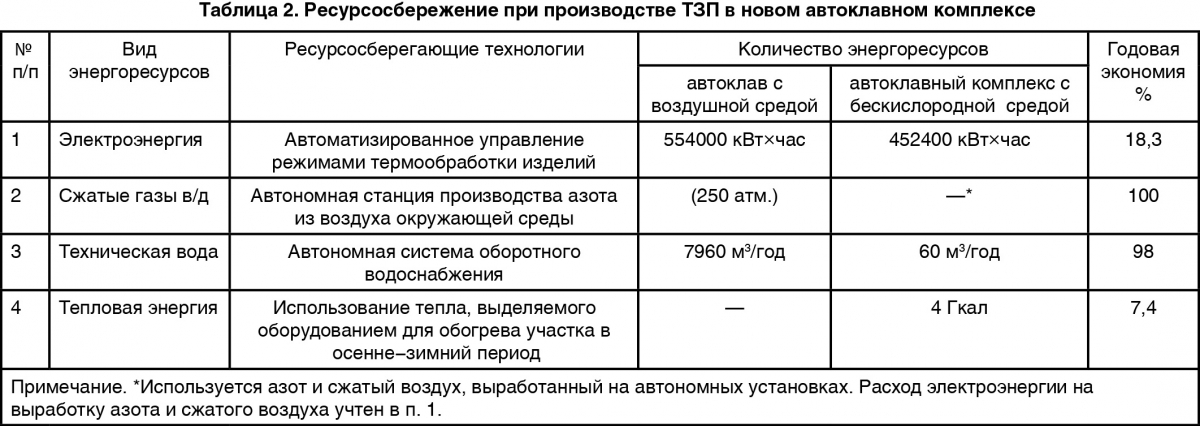

Высокоточная автоматизированная система управления нагревом и охлаждением, реализованная в нем, позволила сократить длительность циклов формования, проводимых по действующим на настоящий момент технологическим режимам, на 20 %. Потребляемая электрическая мощность автоклавного комплекса снизилась на 18 % по сравнению с автоклавом с воздушной средой (табл. 2).

Данная технология является отправной точкой для изготовления перспективных космических кораблей габаритами до 5 метров из любых полимерных композитов и не имеет аналогов в России и за рубежом.

С. Ю. Шачнев, В. А. Романенков

А. Ф. Колесниченко, М. В. Мартынов

ЗАО «ЗЭМ» РКК «Энергия» им. С. П. Королева

E‑mail: sergey.shachnev@rsce.ru

В. А. Тарасов

ФГБО УВПО МГТУ им. Н. Э. Баумана

Е‑mail: tarasov@sm.bmstu.ru

Литература

1. Романенков В. А., Тарасов В. А., Комков М. А. Технологические основы снижения длительности цикла и повышения безопасности изготовления тепловой защиты спускаемых космических аппаратов. // Известия высших учебных заведений. Машиностроение. — МГТУ им. Н. Э. Баумана, 2014.

2. Патент на изобретение RU № 2574262 от 12.08.2014 г. «Автоматизированный комплекс для изготовления композиционных материалов».

3. Патент на изобретение RU № 2574261 от 12.08.2014 г. «Устройство и способ изготовления многослойных изделий из полимерных композиционных материалов преимущественно в виде тел вращения».

4. Романенков В. А., Колесниченко А. Ф., Лобова М. В. Совершенствование технологии производства теплозащитных покрытий с использованием автоматизированного автоклавного комплекса и инертной рабочей среды // Актуальные проблемы отечественной космонавтики. Труды XXIX академических чтений по космонавтике. — М., 2011.

Еще больше новостей |