Важнейшим свойством деталей и узлов ракетно-космической техники (РКТ) является высокая надежность. Обеспечивается она прежде всего за счет качественного исполнения двигателя летательного аппарата (ДЛА) и других агрегатов. Исходя из этого при разработке новых технологических процессов (ТП) необходимо руководствоваться в первую очередь двумя принципами: повышением качества продукции и обеспечением высокой стабильности процесса обработки в условиях серийного производства. Шлифовальные технологии и оборудование в полной мере отвечают данным принципам, развиваясь в направлениях создания рациональных условий обработки деталей:

1. организация комбинированной обработки, существенно сокращающей машинное время и исключающей деформацию детали;

2. повышение технологической производительности процесса шлифования при заданной точности обработки и определенном качестве поверхностного слоя (ПС);

3. разработка новых шлифовальных инструментов.

В данной статье будут рассмотрены все три направления создания рациональных условий в рамках шлифования аэрокосмических деталей.

Отличительными технико-организационными особенностями производства ДЛА являются: сравнительно частая смена объекта и серийность производства. Круг деталей РКТ, технологические процессы изготовления которых включают шлифование, достаточно широкий. Это тела вращения: валы — обрабатываются цилиндрические и торцевые поверхности, шлицы; диски — выполняются операции торцевого, наружного, внутреннего круглого шлифования, а также зубчатые колеса, лопатки и другие детали [1, 2]. Кроме того, производственные технологии выпуска РКТ содержат шлифование инструментов, например, профильное шлифование протяжек и концевого инструмента. Свойства и совершенствование существующих ТП и шлифовальных станков тесно связаны со свойствами пары: инструмент — материал изделия.

Типизация деталей газотурбинных двигателей (ГТД) позволила выявить следующие конструкционные особенности изделий:

— средние габаритные размеры;

— сложность формы и тонкостенность объектов;

— высокая точность деталей и ГТД в целом;

— применение жаропрочных и специальных покрытий для деталей, работающих в горячей части двигателя;

— высокие требования к физико-механическим свойствам материалов;

— применение моноколес (конструкция — BLISC) для компрессора.

Основными материалами, используемыми в настоящее время для изготовления двигателей авиационной и ракетной техники, являются: высокопрочные стали, титановые сплавы и сплавы на никелевой основе. Остальные материалы применяются в значительно меньшей степени. В последние годы наметилась тенденция использования новых перспективных материалов, способных дать ускоряющий импульс развитию новой техники и технологий, в особенности при создании новых конструкций авиационных и ракетно-космических систем. Особенно следует выделить интерметаллидные сплавы и композиционные материалы с керамической матрицей (керамокомпозиты).

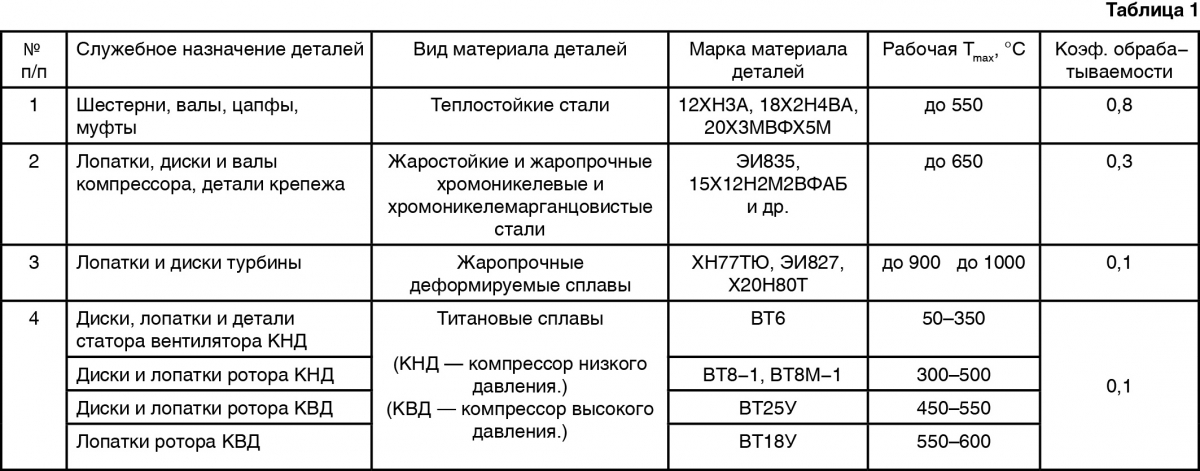

В соответствии с табл. 1 выбор конкретного материала для деталей ГТД зависит от условий их работы, а материал деталей и ТП определяют коэффициент обрабатываемости. Остальные материалы (алюминиевые сплавы, полимерные композиционные материалы и др.) применяются значительно в меньшей степени.

На рынке оборудования для шлифования деталей авиационной и ракетной техники хорошо известны станкостроительные гранды, представленные в табл. 2. Шесть из них: Makino, Körber Schleifring, Gleason, Hardinge, Danobat, Liebherr входят в Топ 50 (итоги 2015 г.) по критерию объема продаж, рейтинга Machine Tool Scoreboard крупнейших станкостроительных фирм мира, который публикуется издательством Metalworking Insiders’ Report.

Из отечественных предприятий, производящих современные многокоординатные станки, для шлифования аэрокосмических деталей могут быть выделены следующие компании: ЗАО «МСЗ-САЛЮТ», ООО «Шлифовальные станки» (ООО «ШЛИСС») и ООО «Самоточка». В начале 90‑х годов впервые в СССР на ОАО «Липецкий станкозавод» были спроектированы и освоены станки для глубинного шлифования лопаток турбинных двигателей в авиа- и кораблестроении ЛШ‑220, ЛШ‑233. В настоящее время предприятие выпускает традиционные плоскошлифовальные станки.

Существующую потребность в прецизионной обработке отверстий, поверхностей и контуров в деталях аэрокосмической промышленности удовлетворяют координатно-шлифовальные станки зарубежных и отечественных компаний, например, такие как Н500 фирмы MOORE, США, и Аэрошлиф 400® Завода координатно-расточных станков «Стан-Самара», РФ. Компания MOORE производит полную линейку координатно-шлифовальных станков и принадлежностей к ним, начиная от универсальных станков с ручным управлением и заканчивая полностью автоматизированными с числовым управлением. Завод координатно-расточных станков «Стан-Самара» имеет многолетний опыт изготовления координатно-шлифовальных станков. Станок Аэрошлиф 400® имеет класс точности «С» за счёт повышенной точности при позиционировании стола и при контурной обработке деталей, кроме того, обладает увеличенной скоростью перемещения стола и салазок.

Заказчики из России входят в первую десятку потребителей тайваньских станков. Одним из заметных поставщиков шлифовальных станков является фирма CHEVALIER тайваньской компании Falcon Machine Tools Co., Ltd. Станки этой фирмы широко известны в странах Европы, Азии и Америки. Станки FSG-H/B 818 CNC, FSG-С1224 CNC, серии Smart представляют собой прецизионное оборудование традиционной компоновки с продольным столом и подвижной кареткой шлифовального круга в 3‑х, 4‑х и 5‑ти осевом исполнении. На них может быть реализовано глубинное и маятниковое профильное шлифование с непрерывной плавкой шлифовального круга, в частности, елочного замка турбинной лопатки. Профилешлифовальный обрабатывающий центр FMG‑1632CNC-HD в 4‑х и 5‑ти осевом исполнении — эффективное решение для шлифовки компонентов авиационных двигателей.

Многофункциональная (комбинированная, многоинструментальная, гибридная) обработка

Мелкосерийность производства и необходимость быстрого выполнения заказов диктуют переход к применению многофункциональных обрабатывающих центров, способных осуществлять полный цикл обработки за одну установку заготовки. Это позволяет повысить точность и снизить время обработки. Применение комбинированных станков сокращает основное и вспомогательное время на прохождение деталей по технологической цепочке, транспортировку и промежуточное складирование в ожидании обработки.

Широкая номенклатура деталей вынуждает производственников иметь станки с оснащением не только для выполнения актуальных задач, но и для будущих, не полностью технически проработанных заказов. Поэтому гибкость производства является сегодня главным требованием.

Следует отметить, что шлифование обеспечивает окончательное качество обрабатываемой поверхности, поэтому комбинированный станок должен быть оптимально настроен для этого способа обработки. Таким образом, эти станки являются полноценными шлифовальными станками, имеют высокую жесткость, мощный привод, высокую точность и обеспечивают за счет этого высокое качество обработки и надежность технологического процесса.

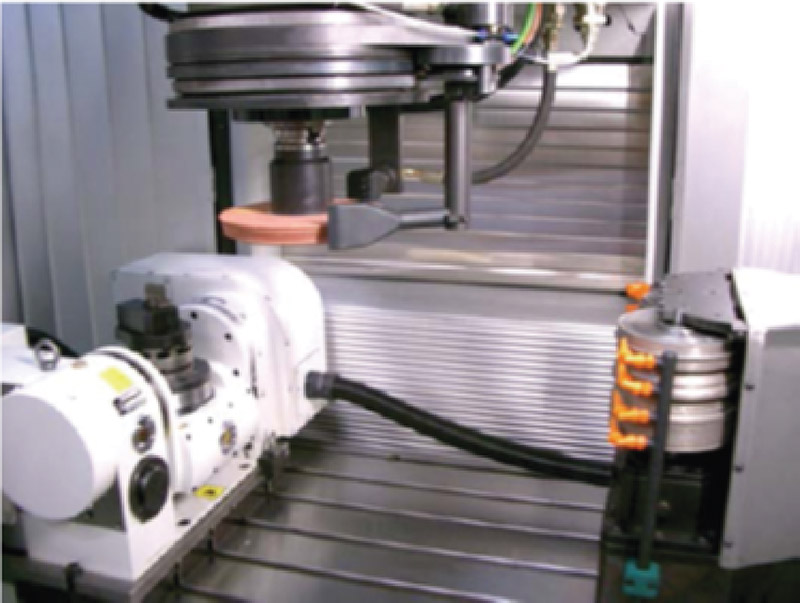

Фирмы BLOHM и MÄGERLE, выпускающие плоско- и профилешлифовальные станки, создают также комбинированные станки. Они интегрируют в них разные ТП: точение, фрезерование, сверление, растачивание и шлифование деталей за одну установку. Так, на базе станка PROFIMAT MC/RT фирмы BLOHM (рис. 1), который разработан специально для новейшей технологии производства авиационных двигателей, можно осуществлять комплексную обработку турбинных лопаток из труднообрабатываемых сплавов на основе никеля полностью за одну установку — контурным фрезерованием, сверлением, развертыванием и шлифованием.

Рис. 1. Станок PROFIMAT MC фирмы BLOHM

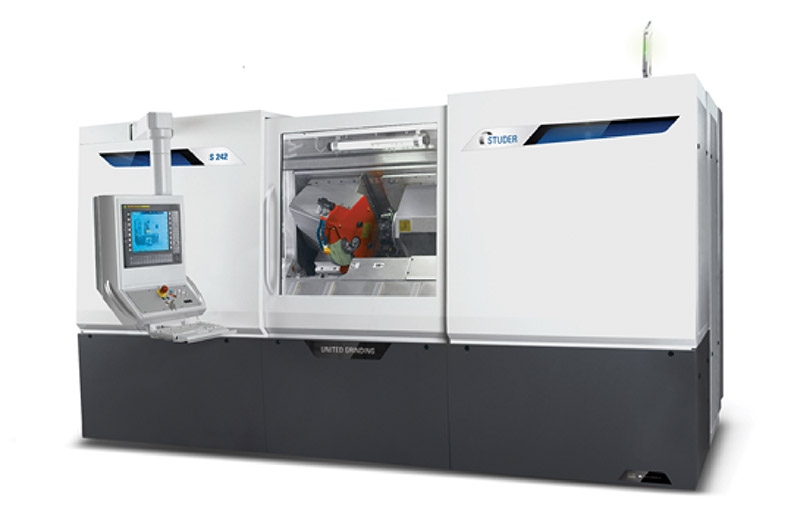

Рис. 2. Станок S242 STUDER

Станки фирм MÄGERLE и BLOHM применяются для эффективного шлифования лопастей ротора и лопаток статора турбины. Эти лопатки выполнены из таких материалов, как титан и сплавы на основе алюминия, никеля и титана.

Фирма EWAG уже 20 лет применяет и постоянно совершенствует ТП, состоящий из электроэрозии и шлифования для обработки режущих пластин из поликристаллического алмаза.

Еще в 2005 году фирма STUDER совместно с фирмой SCHAUDT представила прототип станка модели S242, или CombiGrind h (рис. 2). Это горизонтальный обрабатывающий центр для твердого точения и шлифования, в котором наклонная конструкция станины гарантирует оптимальный отвод стружки. Обрабатывающий центр S242 оснащен точными шлифовальными шпинделями, устройствами для балансирования шлифовального круга, приспособлениями для правки круга, для измерения детали в процессе обработки и эффективной системой охлаждения зоны шлифования.

Обработка детали на станке S242 выполняется одним шлифовальным кругом и тремя резцами для твердого точения за один установ детали. При этих способах обработки стабильность процесса обеспечивается адаптивной системой измерения. Результат: обработка способом с применением станка S242 на 45 % производительнее обработки традиционным способом.

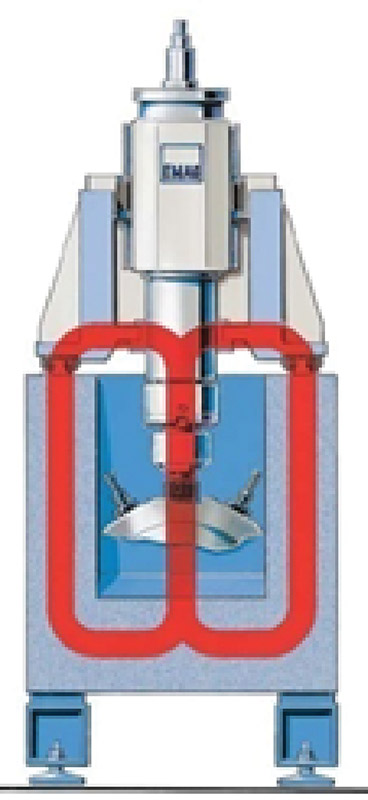

Новая разработка EMAG — обрабатывающий центр VLC 250 основан на единой станочной платформе EMAG с типоразмером зажимного патрона 250 мм. VLC 250 — универсальная производственная система с возможностью интеграции в одной единице оборудования различных технологий обработки деталей. Высокая жесткость станка достигается не только замкнутой конструкцией, как это показано на рис. 3, толстостенная станина из синтетического гранита MINERALIT® обеспечивает жесткость и гашение колебаний в 6–8 раз лучше, чем аналогичная станина из серого чугуна. Симметричные относительно нагрузок линейные опоры портального суппорта шпинделя замыкают станину, также повышая жесткость станка. Все это обеспечивает качество обработки и повышает стойкость инструмента.

Рис. 3. Схема замкнутой конструкции станка VLC 250 EMAG

На авиационной выставке в Париже (Paris Air Show) в 2015 г. был показан станок millGRIND фирмы ELB-SCHLIFF WZM GmbH, сочетающий аддитивные технологии, фрезерование и шлифование. На рис. 4, 5 показана возможность обработки секции статора за один постанов, позиции лазерной наплавки и последующего окончательного шлифования.

Рис. 4. Обработка секции статора

Рис. 5. Позиции лазерной наплавки и шлифования

Одно из направлений дальнейшего совершенствования шлифовального оборудования заключается в создании более дешевых, чем обрабатывающие центры, машин, т. е. специализированных станков для специфических деталей или групп деталей. Так, сейчас появился спрос на дешевые шлифовальные станки, например, KelVista CNC компании HARDINGE. Подобные машины оснащены СЧПУ и имеют возможность работать одним или двумя кругами. Как правило, на них выполняются операции обработки деталей одного типа. Кроме того, разрабатываются системы комбинированной обработки, которые объединяют, например, точение со шлифованием. Точение подготавливает поверхность, а шлифование обеспечивает качественный финиш.

Другая тенденция — увеличение спроса на станки, способные обрабатывать большие детали. В связи с этим растут продажи станков с длиной шлифования до 60” (1524 мм). Главные потребители этих станков — аэрокосмическая и оборонная отрасли.

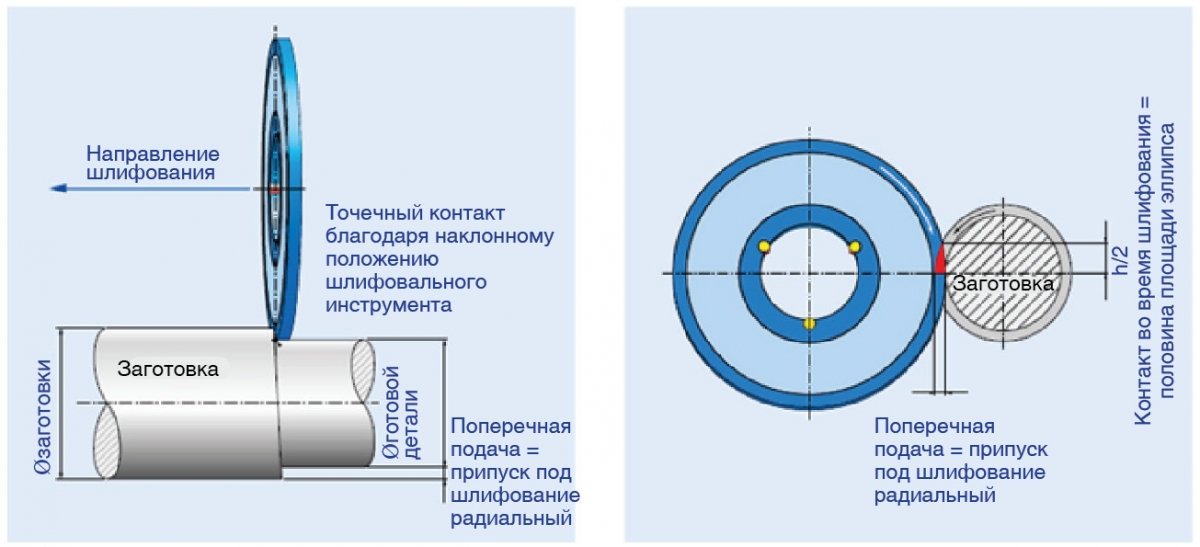

Особое место среди фирм, производящих круглошлифовальные станки, занимает JUNKER. Хорошо известен зарекомендовавший себя станок из серии Junker Lean Selection — это высокоскоростной Lean Selection speed. В нем реализован запатентованный фирмой метод точечного шлифования QUICKPOINT (рис. 6, 7), который позволяет обрабатывать самые разные контуры при одном закреплении заготовки. Шлифовальный круг движется по запрограммированному контуру с максимальной точностью и обрабатывает почти любые материалы — от полимерных материалов до твердых сплавов. Станок обладает высокой технологической гибкостью, производит обработку: заплечиков, конусов, скосов, канавок, контуров, конической резьбы, поверхностей и деталей с несколькими ребрами.

Рис. 6. Схема метода QUICKPOINT Рис. 7. Параметры пятна контакта

при обработке

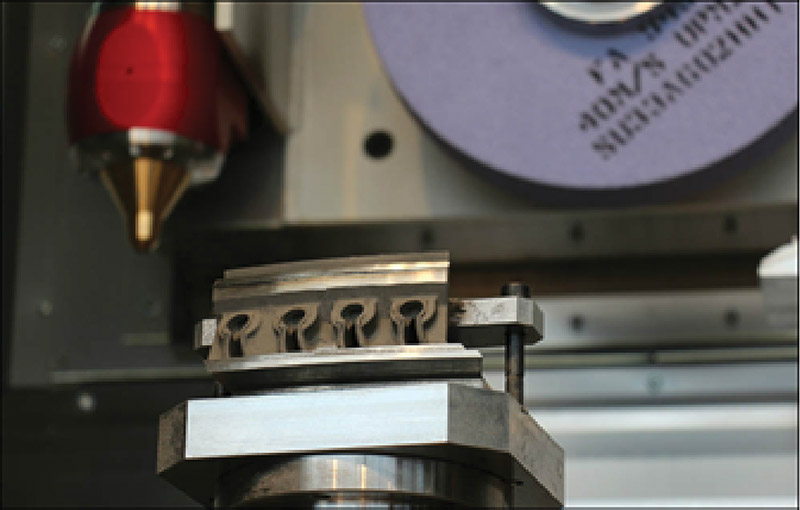

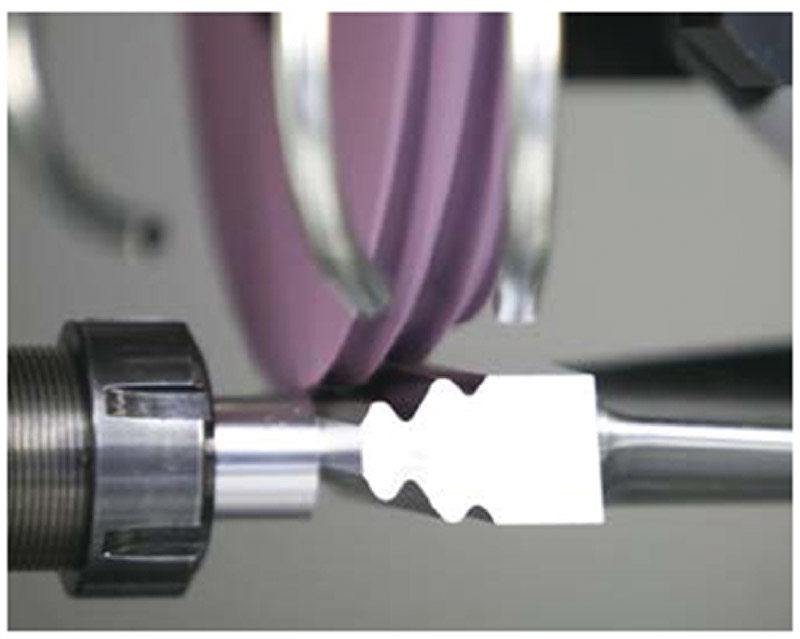

Рис. 8. Шлифование ёлочного замка лопатки турбины на станке Multigrind® CA.

Использовать новейшие достижения в разработке станков, процессов шлифования и абразивных инструментов — характерная черта компании Haas Schleifmaschinen GmbH. Станки типа Multigrind® CA и Multigrind® CB могут обрабатывать турбинные лопатки любой геометрии с одного установа (рис. 8). Эти станки разработаны на основе концепции HAAS-Multicube.

В центре компоновки Multicube (многофункционального шлифовального куба) из минерального литья расположен шлифовальный узел. Оси движения узлов расположены симметрично, направляющие частично залиты в станину из минерального литья. Всё это повышает динамические характеристики, стабильность и жесткость конструкции станка. Приводы осей с системой ЧПУ и направляющие находятся за пределами рабочей зоны, это освобождает необходимое пространство и увеличивает срок службы. Уникальность станков состоит в том, что на них можно выполнять прецизионное и экономичное шлифование, а также фрезерование, сверление, ленточное шлифование и затылование.

Станок Multigrind® CB имеет большее рабочее пространство и повышенные скорости перемещения узлов. Станки Haas Schleifmaschinen GmbH конкурентоспособны по отношению к станкам известных ещё со времён СССР фирм: BLOHM, MÄGERLE и ELB-SCHLIFF.

Повышение технологической производительности процесса шлифования

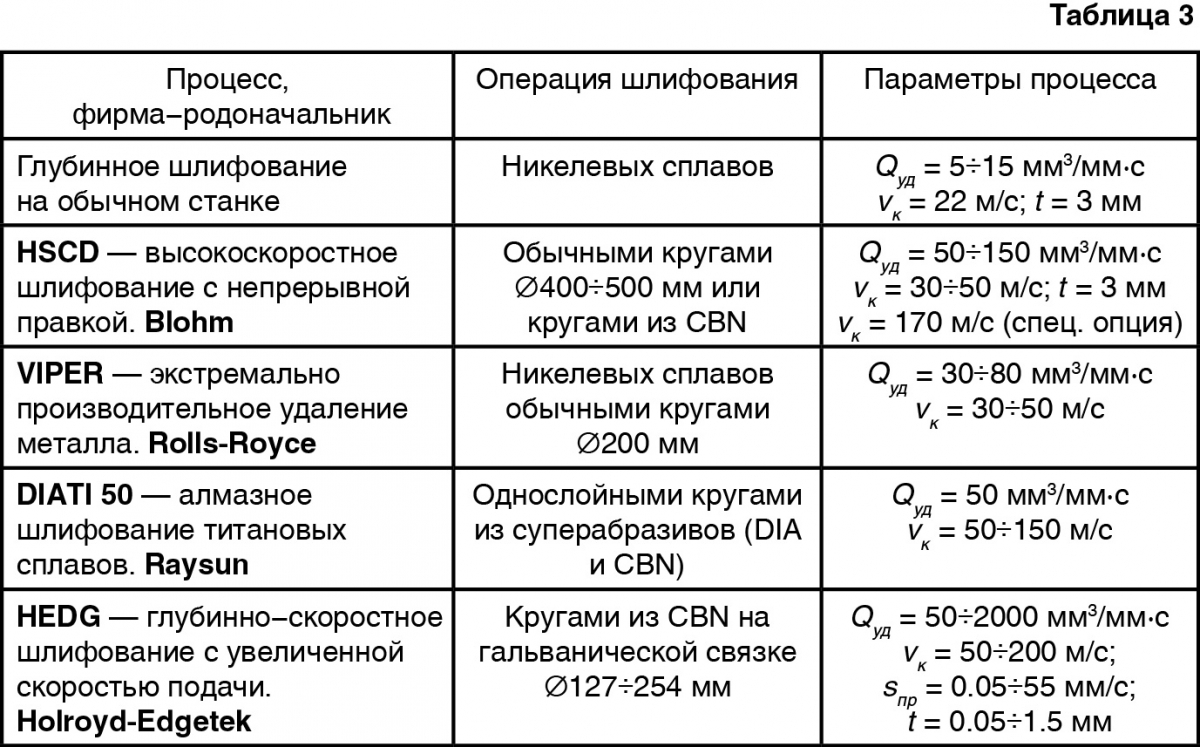

Современное развитие шлифования аэрокосмических деталей связано с изменением кинематических соотношений скоростей заготовки и инструмента, с совершенствованием абразивных материалов и технологий изготовления абразивных инструментов, а также с оптимизацией средств, методов и составов подачи СОТС. В табл. 3 приведены основные характеристики технологии шлифования с большим съемом металла [3]. Значение удельной интенсивности съема металла Qуд, характеризующее среднюю нагрузку, воздействующую на абразивные зерна в зоне резания при профильном шлифовании (и плоском без поперечной подачи), определяется как:

Qуд = Q/Bкр = (Vд · t · Bкр )/Bкр; мм3/мм·с. Следует отметить, что все действовавшие в СССР нормативы по выбору режимов резания на шлифовальных станках включали показатель Qуд.

Рассмотрение данных (табл. 3) показывает большой прогресс в технологии шлифования и, в частности, в производстве аэрокосмических деталей, т. к. процессы VIPER и DIATI 50 используются в профилешлифовальных станках для обработки турбинных лопаток.

Технология HSCD BLOHM (высокоскоростное шлифование с непрерывной правкой) используется, согласно открытой информации, в мировой практике с 2002 года, в то время как процесс VIPER от Rolls-Royce был реализован уже в 1999 году. Если процесс VIPER шлифования известен, то процесс DIATI 50 представляется относительно новым.

Предложенный [4] фирмой Raysun Innovative Design (Великобритания) этот процесс обработки алмазными однослойными кругами получил название DIATI 50 от (DIAmond grinding of TItanium), имеет номинальное значение Qуд равное 50, т. е. скорость съема может достигать 50 мм3/мм·с. Существующие процессы имеют значение Qуд, как правило, значительно ниже этого. Хорошо известно, что в конце XX века при традиционном глубинном шлифовании удельный съем материала составлял примерно 10 мм3/мм·с. Квинтэссенцией процесса DIATI 50, так же, как это было и с VIPER, является создание эффективных условий подачи охлаждающей жидкости. Иными словами, предлагаемой конструктивной мерой решается несоответствие между производительностью шлифовального круга и качеством обработки.

Совместное предложение фирм Bridgeport, Tyrolit и Raysun позволило реализовать DIATI 50 — процесс в два этапа с участием чернового круга и отделочного, что приводит к сокращению времени цикла фрезерования до 30 %.

Bridgeport запустила в производство свой новый станок FGC2 (рис. 9, 10, 11, 12), который поддерживает процесс VIPER + DIATI 50 — это пятиосевой центр, он был показан на MACH в апреле 2004 года. В станке FGC2 система СОЖ обеспечивает подачу через первое сопло, которое используется в сочетании с программируемым блоком привода сопла — 120 л/мин при давлении 40 бар для отвода тепла из зоны шлифования, а второе производит подачу СОЖ на очистку круга — 100 л/мин при давлении 90 бар.

Рис. 9. Станок FGC2 Bridgeport

Рис. 10. Шлифовальный круг с двойным соплом подачи СОЖ

Рис. 11. Шлифование соплового блока

Рис. 12. FGC2 с поворотно-наклонным блоком алмазных роликов

Скорость вращения шпинделя увеличена до 8000 об/мин, что соответствует скорости круга 63 м/с, рабочая подача стола — до 3 м/мин, а мощность привода до 38 кВт. Сменный загрузчик кругов может вместить круги диаметром до 250 мм и с шириной профиля 50 мм (VIPER использует круги диаметром до 220 мм).

Гибкий шлифовальный центр FGC2 для глубинного шлифования, как следует из проспекта фирмы Hardinge Bridgeport (США) [5], может быть поставлен в четырех- и пятиосевом исполнении, что позволяет обрабатывать сложные детали и поверхности быстро и просто. Достоинством является минимальное время на установку детали, повышенная точность обработки детали, сокращение времени цикла обработки.

Кроме фирмы Hardinge Bridgeport (США) компания Winbro Group Technologies со штаб-квартирой и заводами в Великобритании и США, имеющая представительства во многих странах мира, в своей брошюре указывает, что также поставляет гибкие шлифовальные центры FGC2, обеспечивая продажи и сервис станков Winbro [6].

Таким образом, гибкий шлифовальный центр FGC2 компаний Hardinge Bridgeport (США) и Winbro Group Technologies (Великобритания и США) предназначен для обработки деталей авиационных и наземных ГТД: лопаток турбины (с бандажной полкой и без), лопаток компрессора, статорных лопаток и теплового экрана.

Разработка новых шлифовальных инструментов

Известно, что для деталей из различных материалов, обрабатываемых шлифованием, существует рациональный абразив, который в наибольшей степени обеспечивает съем металла и качество ПС детали. Естественно, что это утверждение справедливо и при шлифовании деталей РКТ и в частности двигателей летательных аппаратов. Кроме того, на показатели ТП влияет технология изготовления абразивного инструмента (АИ).

Суперабразивы (DIA и CBN) имеют исключительную теплопроводность (в шесть раз теплопроводнее меди) и обладают высокой способностью рассеивания, что позволяет им очень быстро поглощать тепло. Процесс обработки суперабразивами называют «холодное шлифование». Тем не менее суперабразивы не могут быть использованы во всех без исключения операциях.

Производители АИ занимаются вопросами управления эксплуатационными характеристиками АИ на стадии изготовления за счет:

1. классифицирования шлифовального зерна по форме;

2. ориентации зерна в самом инструменте.

Шлифовальные зерна требуемой формы могут быть получены путем применения специальных технологий их изготовления: регулированием скорости кристаллизации расплава абразива, различными способами дробления, применением технологий изготовления формокорундов и сферокорундов и др. [7], а также посредством сепарации из исходной массы обычного абразива [8].

Пространственная ориентация абразивных зерен в теле инструментов также существенно влияет на геометрию зерен и эффективность процесса шлифования [9]. Ориентация зерен при изготовлении шлифовальных инструментов может быть реализована различными способами, например, посредством электростатического поля. В результате испытаний установлено, что для достижения максимальной режущей способности шлифовальных инструментов, снижения деформаций обрабатываемого материала и температуры резания необходимо применять зерна игольчато-пластинчатой формы (с максимальными значениями Kф) и располагать их в кругах под углами ориентации порядка Θ = 22,5…45°.

На Московском и Лужском абразивных заводах, а также фирме Carborundum Electrite (Чехия) есть опыт изготовления высокопористых шлифовальных кругов из SiC с использованием в составе абразивной массы невыгорающих полых сферических частиц — алюмосиликатных микросфер, как по отдельности, так и в комбинации с выгорающим порообразователем в определенных соотношениях с другими компонентами абразивной массы. Указанный АИ для глубинного шлифования титановых сплавов разработан под руководством В. К. Старкова.

Как следует из публикаций А. В. Носенко, в ОАО «Волжский абpазивный завод» pазpаботана pецептуpа высокопоpистых высокостpуктуpных шлифовальных кpугов типоpазмеpа I 500×(20…63)×203 из каpбида кpемния зеленого твеpдостью ВМ1…М2 для глубинного шлифования титановых сплавов. В качестве поpообpазователя пpи отpаботке pецептуpы высокопоpистых кpугов из каpбида кpемния выбpали кpупу манную (ГОСТ-77022–97).

Круги с крупными порами — АЭРОБОР — разработаны при активном участии З. И. Кремень на петербургском абразивном заводе «Ильич». Размер основной массы порообразующих частиц (косточка фруктовая) составил от 100 до 500 мкм в кругах КФ16, КФ25, КФ40. В рекомендациях предлагаются круги АЭРОБОР исходной структуры 8, зернистостью 125/100 с концентрацией эльбора 100 %.

Блестящие результаты показывают АИ из суперабразивов. В исследовании [10] показано, что однослойные паяные (brazed) круги из CBN потребляли самую низкую удельную энергию для скоростного удаления равного объема титанового сплава среди однослойных CBN паяных, гальванических и кругов на керамической связке.

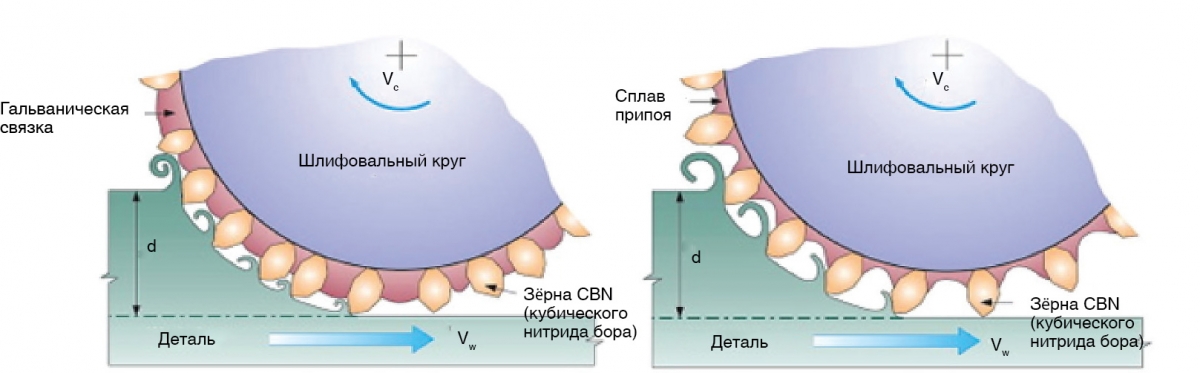

а) б)

Рис. 13. Схемы однослойных кругов из CBN: a) — гальванического и б) — паяного (на схеме: Vc — скорость круга, Vw — скорость детали, d — глубина шлифования)

На рис. 13 представлены схемы работы однослойных шлифовальных кругов из суперабразивов [11]. Эти инструменты изготавливаются на гальванической связке и при помощи пайки. Известно, что обычные гальванические CBN круги, как правило, демонстрируют случайное распределение зерен, низкую механическую прочность и малое выступание зерен над связкой. В частности, в некоторых случаях шлифования может произойти вырыв зерен, а это способствует преждевременному выходу из строя круга.

Однослойные спаянные CBN круги имеют лучшие характеристики, чем круги на гальванической связке. Точно контролируя технологию пайки, можно построить химический мостик между CBN зернами и металлической ступицей с помощью активных паяных сплавов. Основные преимущества кругов с пайкой включают более высокую прочность сцепления с зернами, значительно более высокое выступление зерна от уровня связи (до 70–80 % всей высоты зерна) и гибкость в размещении зерна в любых желаемых формах инструмента.

Таким образом, залог совершенствования шлифования аэрокосмических деталей лежит в триаде развития: конструкций станков, процессов шлифования и абразивного инструмента.

В. К. Ермолаев, к. т. н., технический эксперт ООО «Шлифовальные станки»

e‑mail: vad1605@yandex.ru

Литература

1. Елисеев Ю. С., Бойцов А. Г. и др. Технология производства авиационных ГТД. — М.: Машиностроение, 2003 г.

2. Демин Ф. И., Проничев Н. Д. и др. Технология изготовления основных деталей ГТД. — М.: Машиностроение, 2002 г.

3. Modern technology of the turbine blades removal machining. Włodzimierz Wilk, M. Sc., Jacek Tota, M. Sc. 2007. http://amo.dmt-product.com/amo‑08/pdfamo08/56.pdf.

4. Tearing up the rule book. 1 October 2004. www.machinery.co.uk http://www.machinery.co.uk/article-images/3731/TearingUpTheRuleBook.pdf.

5. http://www.hardinge.com/usr/pdf/grinding/fgc2.pdf

6. http://www.winbrogroup.com/files/fFGCDatasheetRussianWebVersion4814.pdf

7. Абразивные материалы и инструменты. Каталог / под. ред. В. Н. Тыркова. — М.: ВНИИТЭМР, 1986. — 358 с.

8. Повышение эксплуатационных возможностей шлифовальных инструментов. Коротков А. Н. Монография /ГУКузГТУ. — Кемерово, 2005. — 232 с.

9. Люкшин В. С. Повышение работоспособности шлифовальных лент путем использования зерен с контролируемой формой и ориентацией: автореф. дисс. на соискание ученой степени к. т. н. — Кемерово, 2007. — 25 с.

10. Experimental studies on forces and specific energy in high speed grinding of titanium alloy Ti6Al4V. Li, H., Tian, L., Fu, Y., Liu, G., Advanced Materials Research, 2013. — Vol. 797. P. 112–117.

11. Review on monolayer CBN superabrasive wheels for grinding metallic materials. Ding Wenfeng и др. Chinese Journal of Aeronautics. — 2016. 29. P. 1–31.