В последние десять лет наблюдается интенсивное развитие производства многофункциональных токарных станков для полной комплексной обработки деталей, на которых кроме известных стандартных операций по обработке деталей лезвийным инструментом стали широко применяться шлифование, лазерная обработка поверхностей, сварка и др. Использование такого оборудования способствует не только значительному повышению точности обработки деталей, но и существенному росту производительности труда, сокращению цикла изготовления продукции в целом.

Вместе с тем при создании новых образцов различной продукции имеет место тенденция сокращения общего количества деталей в изделии, при этом конструкция самих деталей значительно усложняется. Для производительной и точной обработки таких деталей во многих случаях требуется специальное станочное оборудование.

Эту тенденцию наглядно подтверждают изменения в номенклатуре станков, выпускаемых станкозаводом «САСТА» (г. Сасово Рязанской области), которая меняется в соответствии с требованиями заказчиков. Если еще в 2010 году 73% в объеме выпускаемой заводом продукции составляли универсальные станки и только 27% — станки с ЧПУ и обрабатывающие центры, то в 2016 году доля станков с ЧПУ и обрабатывающих центров составила уже 82,6%. Причем более половины из них — специальное оборудование под конкретные задачи заказчика.

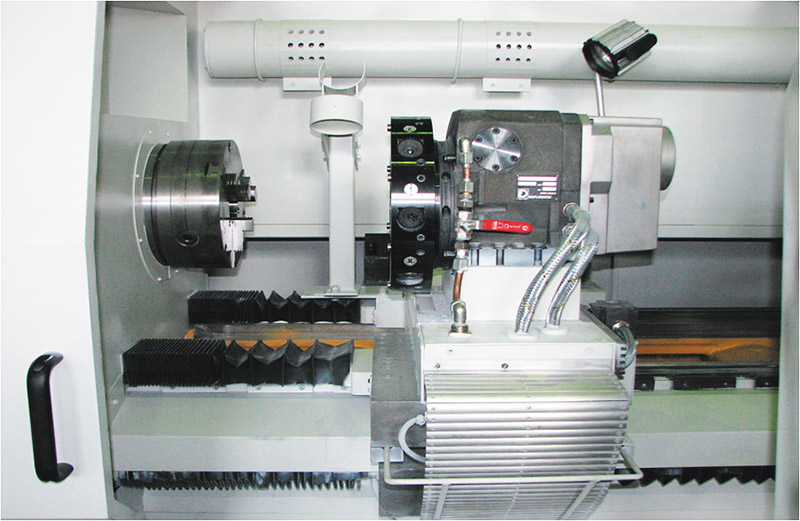

В качестве примера можно привести специальные токарные станки с ЧПУ высокого класса точности в пылезащищенном исполнении, предназначенные для обработки графитовых деталей и финишной профильной обработки внешних и внутренних поверхностей удлиненных металлических и неметаллических деталей (рис. 1). Эти станки изготовлены на базе токарных станков горизонтальной компоновки СА600Ф3 с направляющими качения. Они имеют герметичную облицовку кабинетного типа и оснащены системой принудительной вытяжки пыли из зоны резания. В конструкции используются электродвигатели, револьверные головки, пульт управления, электрошкаф и другие комплектующие изделия со степенью защиты не ниже IP65. Применена система подачи избыточного давления очищенного воздуха в шпиндельную бабку, танкетки направляющих качения и другие механизмы для предотвращения проникновения пыли во внутренние полости. Для защиты продольных направляющих качения устанавливаются дополнительные гофрированные кожухи. Станки оснащены линейными датчиками по осям X и Z, датчиками измерения детали и инструмента.

Рис. 1. Рабочая зона станка для обработки графита и других материалов, образующих пыль

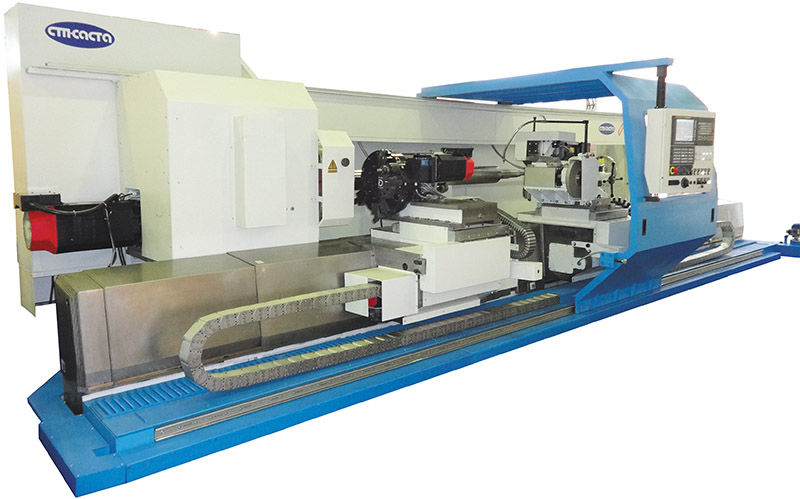

Другой пример — специальный многофункциональный токарный станок с ЧПУ СА1100С50Ф4П с двумя проходными суппортами для полной комплексной обработки вала сложной конструкции диаметром 260 мм и длиной около 5000 мм. Конструкция станка обеспечивает эффективную технологию обработки длинных деталей. За счет того, что два суппорта перемещаются по отдельным направляющим и могут заходить за люнет, шпиндельную и заднюю бабку, обработку можно вести по всей длине детали без переустановок. Для перемещения суппорта по осям X и Z используются роликовые направляющие качения, для установочного перемещения и закрепления задней бабки и люнетов — закаленные шлифованные направляющие скольжения. Линейные датчики контроля перемещений, встроенные в роликовые направляющие качения суппорта по осям Х и Z, повышают точность станка и позволяют упростить его конструкцию. Для компенсации прогиба при обработке деталь поддерживается двумя самоцентрирующимися гидравлическими люнетами. Кроме токарной обработки детали станок позволяет осуществлять радиальное сверление отверстий, нарезку резьбы, шлифовку конической поверхности, фрезерование шлицев, обработку цилиндрических и торцовых поверхностей накатным инструментом для получения шероховатости поверхностей не более Ra 0,2–0,4 без проведения полировочных работ, при этом обеспечивается упрочнение верхнего слоя металла. На базе этого станка разработаны исполнения, предназначенные для комплексной обработки деталей длиной до 20 м и весом до 10 т (рис. 2).

Рис. 2. Многофункциональный токарный станок с ЧПУ СА1100С50Ф4П

Серийно выпускаемый высокоточный станок с ЧПУ САТ630Ф3 (4) наклонной компоновки имеет высокую жесткость механических узлов структуры станка и широко используется в качестве базы для изготовления специальных токарных станков, предназначенных для производительной обработки точных и сложных деталей, в том числе для выполнения твердого точения (рис. 3).

Рис. 3. Высокоточный станок с ЧПУ САТ630Ф3

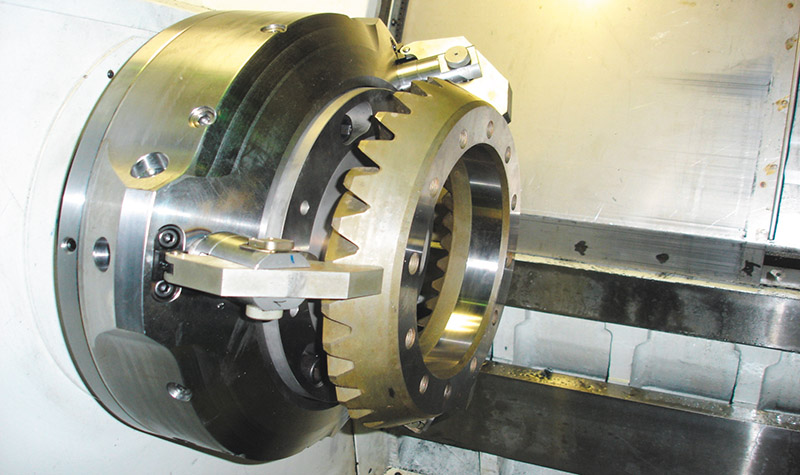

Специальный станок с ЧПУ мод. САТ630С10Ф3 предназначен для обточки закаленных (HRCэ 60–62) поверхностей ведомой шестерни заднего моста автомобиля

«КамАЗ». В традиционной технологии изготовления зубчатых колес заключительной операцией является шлифовка зубьев. С использованием этого специального станка была реализована оригинальная технология обработки конических зубчатых колес с круговым зубом, в соответствии с которой на станке выполняется заключительная финишная токарная операция по обработке торца и внутреннего диаметра шестерни, которые являются базовыми посадочными поверхностями при установке ее в сборочную единицу — задний мост. Важной особенностью является то, что крепление обрабатываемой детали осуществляется в патроне специальной конструкции, где базирование происходит по трем впадинам уже окончательно обработанных шлифованных закаленных зубьев. Данная технология позволяет поднять точность обрабатываемых деталей более чем в 1,5 раза и обеспечить реальное отклонение размеров и формы обрабатываемых поверхностей в пределах 8–10 мкм (при допуске 20 мкм) с шероховатостью не более чем Ra 0,4–0,8 (рис. 4).

Рис. 4. Рабочая зона станка для обработки зубчатых колес

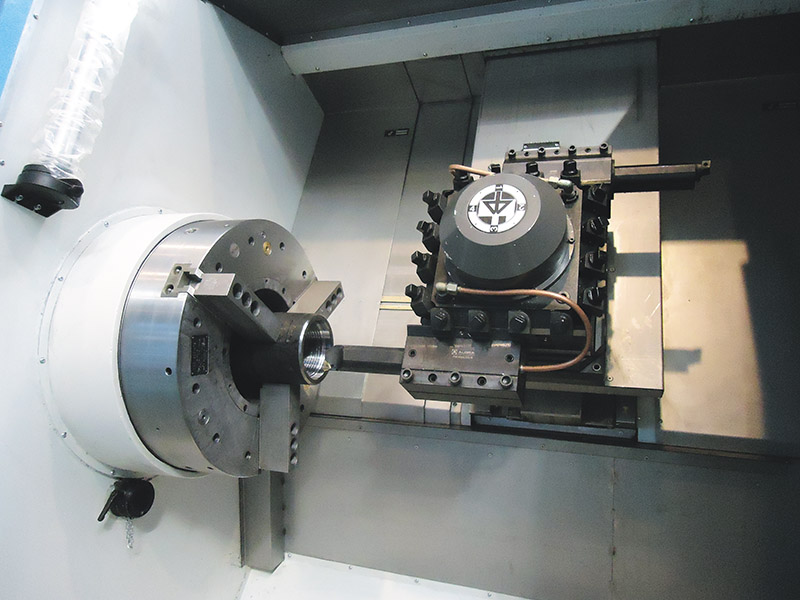

Для полной комплексной обработки ведомой цилиндрической шестерни привода среднего моста автомобиля «КамАЗ» был изготовлен токарный обрабатывающий центр САТ630С15Ф4-06 с двумя суппортами и противошпинделем. Рабочие зоны левого и правого суппорта отделены автоматической шторкой, что позволяет одновременно вести обработку деталей в шпинделе и противошпинделе. После обработки детали, установленной в патроне главного шпинделя, левым суппортом с одной стороны шторка поднимается, противошпиндель перемещается в сторону главного шпинделя, перехватывает обрабатываемую деталь и возвращается в исходное правое положение. Шторка опускается, и начинается обработка детали правым суппортом с другой стороны. В это время оператор устанавливает новую заготовку для обработки левым суппортом, не останавливая обработку в правом. Для управления станком используется двухконтурная система ЧПУ (рис. 5). На базе станка САТ700С13Ф4 создан специальный станок с ЧПУ для обработки тормозного барабана. Обрабатываемая деталь устанавливается и зажимается в патроне специальной конструкции. С целью повышения производительности обработка ведется одновременно двумя суппортами.

Рис. 5. Токарный обрабатывающий центр САТ630С15Ф4-06 с двумя суппортами и противошпинделем

ОАО «САСТА» с начала 80‑х годов прошлого века является одним из основных производителей специализированных токарных станков для обработки труб. За эти годы станки моделей 1Н983, 1А983, СА983 с ручным управлением и СА983Ф3 с ЧПУ (диаметр отверстия в шпинделе 320 и 340 мм), станки для обработки насосно-комрессорных труб (НКТ) моделей СА665, СА700 и СА700Ф3 с диаметром отверстия в шпинделе 145 мм хорошо зарекомендовали себя, работая порой в самых трудных условиях, в три смены. В настоящее время растет выпуск специализированных высокоточных токарных станков с ЧПУ с направляющими качения: горизонтальной компоновки мод. СА600Ф3Т, СА750Ф3Т и наклонной компоновки САТ700Ф3 (рис. 6) с диаметрами отверстия в шпинделе 166, 260, 375 мм.

Рис. 6. Высокоточный токарный станок наклонной компоновки САТ700Ф3

На все эти станки устанавливаются пневматические самоцентрирующиеся зажимные патроны со временем зажима заготовки не более 1 сек. Для увеличения жесткости и виброустойчивости внутренние полости станины станка мод. САТ700Ф3 заполнены специальным безусадочным бетоном. Шпиндельная бабка — оригинальной конструкции без зубчатых колес. Высокоточные дуплексированные шариковые радиально-упорные подшипники шпинделя заполнены консистентной смазкой и не требуют обслуживания. В целом конструкция станка и особенно параметры точности и жесткости обеспечивают качественную обработку концов труб и муфт с резьбой класса «Премиум». Резьбовые соединения класса «Премиум» отличаются от стандартных типов резьб высоким уровнем надежности, повышенной герметичностью, обеспечивающейся специальными узлами уплотнения, имеют жесткие технологические допуски и применяются в различных условиях эксплуатации при действии комбинированных нагрузок в вертикальных и наклонно-направленных скважинах.

Станок с ЧПУ САТ630С10Ф3 с поворотным патроном предназначен для обработки внутренней резьбы в муфтах. Для зажима заготовки муфты не требуется предварительной токарной обработки внешней цилиндрической поверхности. После обработки резьбы с одной стороны муфта, без остановки вращения шпинделя, переворачивается в патроне, после чего продолжается обработка резьбы с другой ее стороны. Использование индексного поворотного патрона при нарезании резьбы в муфтах позволяет повысить производительность обработки деталей на 20–25 % по сравнению с обработкой с переустановкой в обычном трехкулачковом патроне и обеспечить соосность обрабатываемых резьб в пределах 20 мкм. Специальный станок с ЧПУ САТ630С15Ф3 для нарезания внутренней резьбы и долбления продольного паза в трубе оснащен специальной расточной антивибрационной оправкой для нарезания резьбы с крупным шагом (рис. 7). Жесткость станка позволяет проводить долбление продольного паза в отверстии детали в условиях действия больших динамических нагрузок.

Рис. 7. Специальный станок для нарезания внутренней резьбы и долбления продольного паза

Рис. 8. Гибкий производственный модуль c портальным роботом

С целью решения задач по автоматизации технологических процессов на базе выпускаемых станков заказываются и изготавливаются гибкие производственные модули (ГПМ) с загрузочными роботами портального типа с верхней загрузкой деталей или напольного типа — с фронтальной загрузкой. Робот в ГПМ СА500М01 оснащен системой технического зрения, что позволяет производить захват неориентированной детали с транспортера-накопителя. Гибкие производственные модули САТ400М01 (рис. 8) и САТ630М01 оснащены портальными роботами грузоподъемностью соответственно 40 и 60 кг. Такие модули дают возможность значительно повысить производительность труда. Одно из оптимальных направлений использования ГПМ — в производствах с вредными и опасными условиями труда.

История производства специальных станков в ОАО «САСТА» насчитывает столько же лет, сколько лет заводу. Ведь создавался он как Сасовский завод автоматических линий и выпускал специальные токарные гидрокопировальные станки и автоматические линии. Начиная с 1976 года изготовлено более 200 специальных автоматических линий для предприятий различных отраслей промышленности.

Автоматические линии комплектовались станками, необходимыми для полной комплексной обработки деталей типа валов: токарными, сверлильными, фрезерными, шлифовальными, включая станки для термической обработки деталей.

Практически все выпускаемые в прошлые годы токарные гидрокопировальные станки изготавливались под обработку конкретных деталей заказчиков. В конструкторско-технологическом центре завода и в производстве накоплен огромный опыт разработки и изготовления специального оборудования в соответствии с требованиями заказчиков.

Каким образом осуществляется взаимодействие заказчика и производителя специального токарного оборудования? Как правило, заказчик направляет заявку с чертежом обрабатываемой детали и чертежом заготовки. В заявке также указывается требуемая производительность. Конструкторско-технологический центр завода выполняет разработку технологических процессов по обработке детали, делает подбор оптимальной конфигурации станка, режущего инструмента и стандартной оснастки, осуществляет расчет времени обработки. Затем идет разработка проектов специальных узлов и оснастки станков и изготовление в металле. Заказчик принимает специальные станки на обработке конкретных, заданных им деталей.

То, что спрос на специальные токарные станки, в том числе многофункциональные, будет расти, не вызывает сомнений. Важно, чтобы заказчики при выборе разработчиков и поставщиков такого оборудования ориентировались на отечественных производителей. Это необходимое условие для развития станкостроения в России и для обеспечения безопасности и технологической независимости страны.

В. П. Попков

ОАО «САСТА»

391430, Рязанская обл., г. Сасово, ул. Пушкина, 21

Тел.: (49133) 9-33-38, 9-33-48, т/ф 9-39-59

E‑mail: tdsasta@yandex.ru, sasta2012@yandex.ru

www.sasta.ru