«Сложная простота» — синоним современных токарных станков с ЧПУ, относящихся к обрабатывающему переделу машиностроения. Современные тенденции развития токарного оборудования сосредоточены в многофункциональности и гибридности инновационных решений согласно трендам новой организации цифровых производств.

Токарный станок — это самый первый станок человечества — технически простой и наиболее востребованный для производства деталей типа тел вращения. Именно токарное оборудование, получившее в прошлом столетии наибольшее развитие, представлено станками самых разных типов — автоматные, многошпиндельные, отрезные, револьверные, карусельные, винторезные, многорезцовые.

Токарная технология вместе с фрезерной составляет базовую основу металлообработки, поэтому все станкостроительные лидеры развивают токарное направление, создавая многофункциональные станочные комплексы в различных конфигурациях. Востребованные производством решения достигаются за счет технических инноваций, высокой автоматизации, опционного дооснащения, комбинирования обрабатывающих технологий и кинематики [1,2]. При этом трудность внедрения технологических инноваций в токарных станках проявляется в том, что их основными рабочими характеристиками является производительность, конструктивная компактность и точность, противоречивые по своей сути, когда улучшение одной из них ведет к ухудшению другой.

Чтобы оценить новизну решений в современном токарном оборудовании, нужно в станочных решениях найти современную «сложность» и цифровую востребованность. В этом и есть особенность токарных инноваций — они в большинстве своем не прорывные, а гибридные, состоящие из ряда известных решений и опций, но их новая конфигурация дает новый производственный эффект, не известный ранее [3].

Современный этап развития этого вида оборудования основывается на таких закономерностях инноватики [1]:

— закон согласования ритмики обеспечивает оптимальную синхронизацию пространственно-временной, кинематико-энергетической, упруго-силовой и информационно-преобразовательной подсистем станка;

— закон повышения степени идеальности системы приводит к миниатюризации техники при одновременном повышении уровня технологических возможностей — компактная многофункциональность;

— закон неравномерности развития частей системы отражает ее сложность, а значит, диспропорции в функциональности и ресурсоемкости.

Имеется огромное число предложений на рынке токарных станков от разных дистрибьюторских фирм и заводов‑изготовителей, пользующихся большим спросом. Производители токарного оборудования — самые многочисленные в рыночной металлообрабатывающей нише. Так, станки токарно-фрезерного типа выпускают лидеры — компании EMAG, Pittler T&S GmbH, SPINNER, Knuth, СHIRON (Германия), SCHAUBLIN (Швейцария), DMG MORI (Япония–Германия), Mazak, OKUMA, TSUGAMI, Nakamura-Tome, Takisawa (Япония) и др. Токарное оборудование эконом-класса массово поставляют NEWLAND Machine Tool Group Inc. (Канада), Doosan, DMС, SMEC CO LTD (Корея), Goratu и Ibarmia (Испания), «Саста» (Россия), Victor, Denver, Leadwell, LITZ, Hartford, You Ji, Win Ho, FastCut, QUICK-TECH (Тайвань), Trens (Словакия), ACE MICROMATIC (Индия) и многие другие. Крупногабаритные станки токарного типа заказывают на фирмах SNK, KNC (Япония), TRAUB, Millturn, Matec (Германия), Caorle, Giana (Италия), ОМOS (Чехия), MyDay (Тайвань), Hankook, Hwacheon (Корея), Fat (Польша), «Седин» (Россия), Группа «СТАН» (Россия), TONGTAI Topper, QUICK TECH и др. Инновационными решениями токарных технологий являются автоматы фирм TORNOS (Швейцария), INDEX TRAUB (Германия), Citizen, TSUGAMI (Япония), Manurhin (Франция), Hanwha, Nexturn (Корея), GOODWAY, GREENWAY (Тайвань), Golden Machinery (Индия).

Конкурентоспособность токарных станков на машиностроительном рынке обеспечивается:

техническими инновациями на основе конфигурирования (комбинирования) технологических решений, конструктивной модульности из мехатронных узлов и цифровых технологий управления;

- простотой конструкций при низкой цене;

- уникальными габаритно-массовыми и рабочими характеристиками.

Преимущества современных токарных систем:

- снижение основного времени за счет одновременной обработки по 4…8 осям;

- кратчайшее вспомогательное время за счет параллельной по времени загрузки заготовок и выгрузки готовых деталей;

- малая производственная площадь за счет компактной компоновки станка;

- малые затраты на средства автоматизации и периферийное оборудование (накопители заготовок и готовых деталей являются составными элементами, интегрированными в конструкцию станка);

- минимальное ручное вмешательство в работу станка (задняя бабка и люнеты перемещаются системой ЧПУ, оператору обеспечен непосредственный доступ к револьверной головке);

- энергосбережение за счет очень высокой производительности и низком уровне потребления энергии в пересчете на деталь.

К современным тенденциям развития токарного оборудования можно отнести следующие:

А. Тотальная автоматизация и комплексирование решений для цифрового производства.

1. Многоцелевые системы.

2. Автоматы.

3. Опционное комплексирование на единой несущей платформе.

Б. Новые токарные технологии.

4. Полигональное точение для многогранников.

5. Тангенциальное («бреющее») точение.

В. Уникальные станочные решения.

6. Револьверность.

7. Центральный привод.

8. Крупногабаритность.

9. Интеллектуальность.

10. Компактность и полнота использования рабочей зоны.

Приведем примеры основных направлений развития токарных станков.

Системный подход

В качестве примера системного подхода к развитию технологического оборудования премиум-класса приведем токарные решения фирмы EMAG, которая комплексно развивает этот сегмент продукции в следующих продуктовых направлениях [4]:

- модульные станки;

- многофункциональные;

- для крупных деталей серии modular;

- адаптируемые станки серии для мелкосерийного производства;

- производственные ячейки;

- многошпиндельные станки.

Каждый из продуктов EMAG разработан для оптимизации машиностроительного производства с учетом концепции Industrie 4.0 и предназначен для системного решения производственных задач, в числе которых:

— подготовка производства (наладки, инструменто-оснащения, программы ЧПУ);

— контроллинг (встроенные измерительные щупы, датчики, средства контроля);

— управление (оптимизация подготовки цикла, обработки и контрольных функций);

— сервисное обслуживание и техническое послепродажного сопровождения (рис. 1).

Рис. 1. Комплексный подход к созданию продуктовых решений в рамках концепции Industrie 4.0 [4]

Узнаваемость бренда определяется следующими функциональными признаками станочных систем:

— вертикальная обработка деталей (шестерни коробок передач, звездочки, муфты, детали клиноременных вариаторов, корпуса шарниров, шатуны, кольца подшипников, детали типа диск, вал, фланец, гильза, вал-шестерня и др.) обеспечивает условия для падения стружки и упрощает обработку без использования СОЖ;

— многоцелевая система объединяет в себе токарную обработку, твердое точение, сверление, шлифование, фрезерование, зубофрезерование, лазерную обработку;

— «Pick-Up»-шпиндель обеспечивает автоматическую загрузку-выгрузку деталей;

— объединение в станке комплекса операций: загрузка/выгрузка заготовок (автоматизация), непосредственную обработку и измерение;

— технология тангенциальной токарной обработки с минимальным припуском («бреющий» принцип), позволяющая получать высокое качество обработанной поверхности, когда происходит движение «обкатки» инструмента с наклонной режущей кромкой из CBM по вращающейся детали (скорость резания создается за счет вращения заготовки). Налагающиеся друг на друга движения инструмента и заготовки позволяют обеспечить постоянное перемещение точки резания. Этот динамичный процесс примерно в 5–6 быстрее, чем уже существующие процессы твердой обработки, и в 2–3 раза быстрее, чем шлифование;

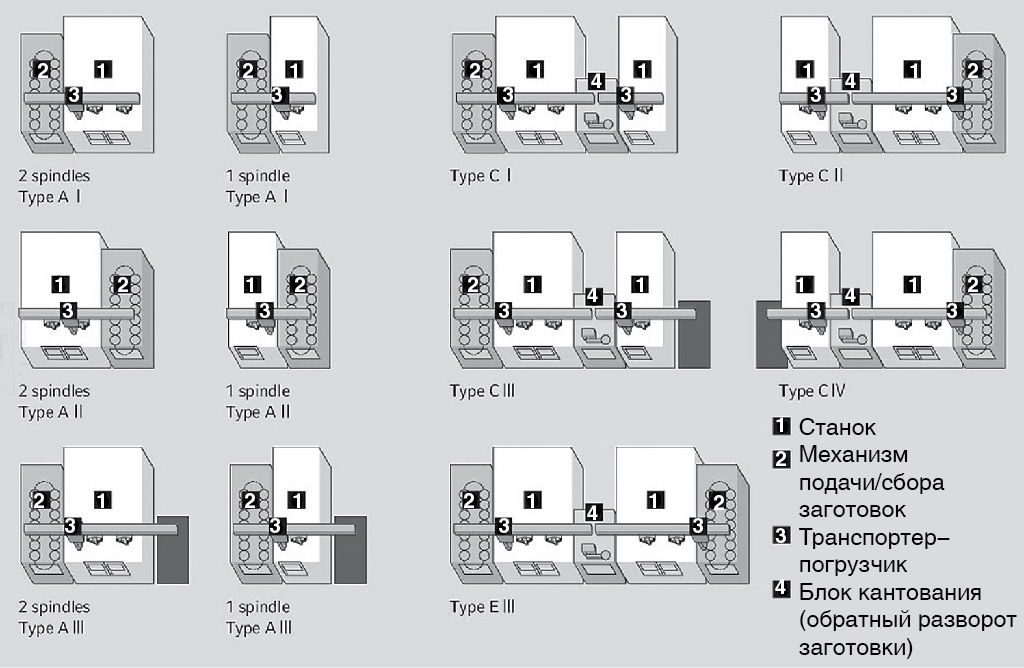

— конфигурация технологических модулей и индивидуальная адаптация станка под конкретные производственные задачи. Наличие разнообразных компонентов систем автоматизации обеспечивает легкость встраивания станка в любые автоматические линии (рис. 2).

Рис. 2. Варианты конфигурирования технологических модулей под производственные задачи [5]

Например, вертикальный токарный центр VTC 200-4 ведет обработку деталей типа «вал» длиной до 630 мм и диаметром до 200 мм, для чего предусмотрены две револьверные головки, на каждой из которых имеется по 11 гнезд для установки инструмента [4]. Это позволяет обрабатывать заготовки одновременно с двух сторон по четырем осям ЧПУ, что значительно сокращает время цикла. В то время как один грейфер (автооператор) токарного центра забирает готовую деталь из рабочей зоны и укладывает ее на ленту транспортера, второй грейфер захватывает следующую заготовку из накопителя, находящегося с другой стороны станка, и перемещает ее в позицию обработки.

Соединение нескольких модулей в одну систему (мод. VSC TWIN, VSC TRIO) дает вдвое/втрое большую производительность на одной и той же производственной площади за счет одновременной синхронной обработки двух/трех деталей по одинаковой технологии (рис. 3, 4) [4].

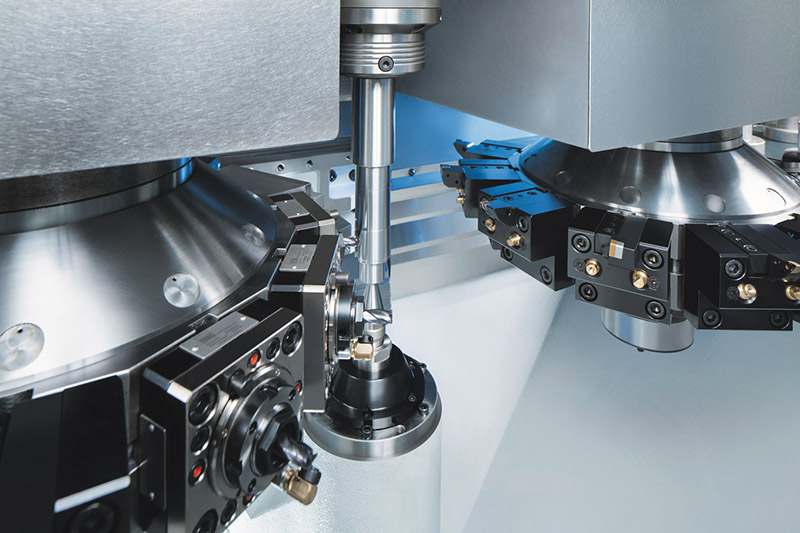

Рис. 3. Рабочая зона токарных станков вертикального типа

Рис. 4. Двухшпиндельный вертикальный токарный станок

Токарные автоматы

Примером многоцелевого автомата являются токарные автоматы продольного точения. Как известно, токарные автоматы прошлого столетия работали от кулачковых механизмов управления технологическим циклом обработки. Современные токарные автоматы работают от систем числового управления и характеризуются компактностью, насыщенностью узлов, механизмов, средств оснащения в конструкции и многоосевой кинематикой. Токарные автоматы (ТА) (100 лет истории) были разработаны в США для нужд производства швейных машин и автомобильной промышленности, а также в Швейцарии для высокоточной обработки мелкоразмерных деталей в часовой промышленности. Их задачей является повышение производительности, снижение времени крупносерийного производства деталей, в т. ч. за счет снижения времени смены инструмента, что может быть достигнуто техническими и кинематическими инновациями.

Характерными признаками токарных автоматов являются:

• высокая производительность и мощность;

• современная компоновка станка и современный эргономичный дизайн;

• удобство в работе в сочетании с высокой надёжностью оборудования;

• одновременная обработка в двух шпинделях, что уменьшает время цикла обработки, увеличивая производительность;

• многоинструментальная (до 19 инструментов) и высокоэффективная обработка.

Новое поколение прутковых автоматов позволяет увеличить производительность в 1,5 раза по сравнению с моделями прошлого века. Общая компоновка токарного автомата нового поколения показана на рис. 5.

Рис. 5. 3D-компоновка современного токарного автомата [6]

Современные токарные автоматы продольного точения кинематически исполняются двух типов. Станки первого типа — с неподвижной передней бабкой — построены по схеме обычных токарных и наиболее подходят для обработки коротких деталей с достаточно большим диаметром, где отношение длина/диаметр менее 3…4.

2‑й тип станков — с подвижной передней бабкой (шпинделем) — были разработаны в Швейцарии (Swiss type) и наиболее подходят для обработки тонких и длинных деталей, где отношение длина/диаметр более 3…4 (рис. 6). Особенностью станка «Swiss type» является более высокая точность вследствие того, что во время обработки заготовка не изгибается, так как нагрузка от резца все время прилагается к точке, максимально приближенной к месту крепления заготовки в направляющей втулке. Перемещение заготовки относительно резца осуществляется шпинделем, в котором она закреплена.

Рис. 6. Рабочая зона токарных автоматов [5]

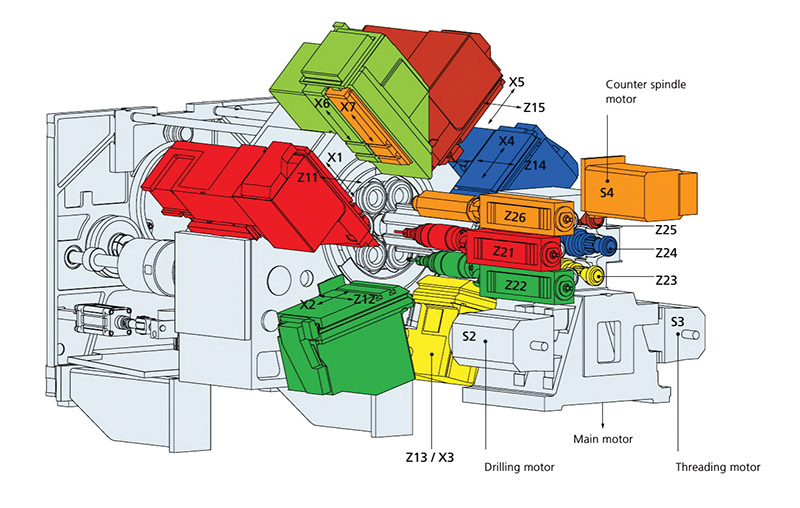

Самыми инновационными узлами ТА являются средства инструментооснащения. На линейном резцедержателе инструменты располагаются в виде гребня, в то время как на револьверном резцедержателе — радиально и для выбора инструмента необходимо развернуть револьвер на определенный угол. Так как основным параметром для резцедержателя на станке с ЧПУ является скорость замены одного инструмента на другой, то на линейном гребне выигрываются важные доли секунд, повышая общую производительность обработки. Конфигурируемая «под задачу» кинематическая схема автомата идеально комбинирует скоростные преимущества линейного резцедержателя гребенчатого типа с универсальностью револьверной головки при большом выборе конструктивных модулей для создания многоосевой схемы формообразования сложнопрофильных деталей (рис. 7).

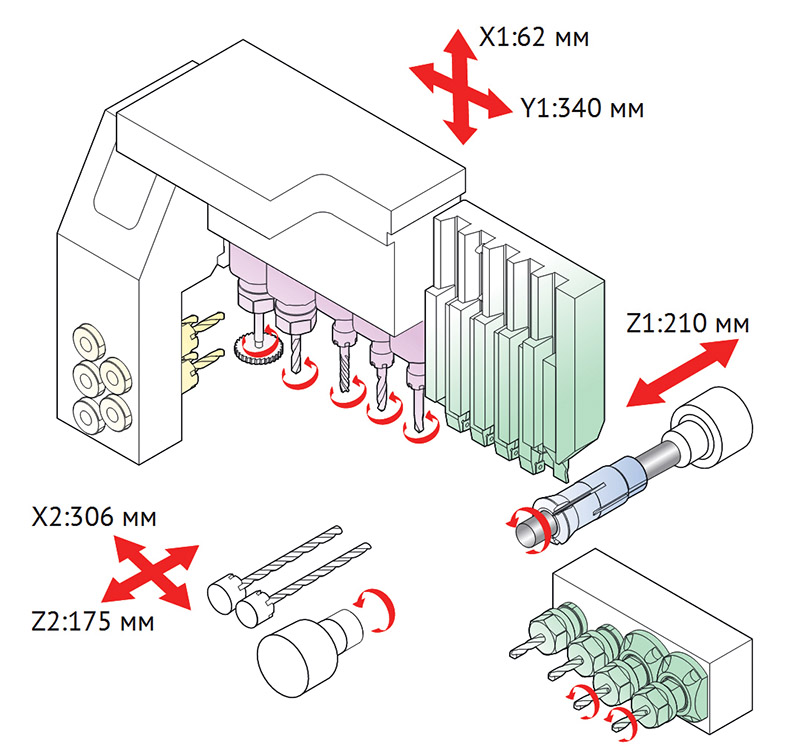

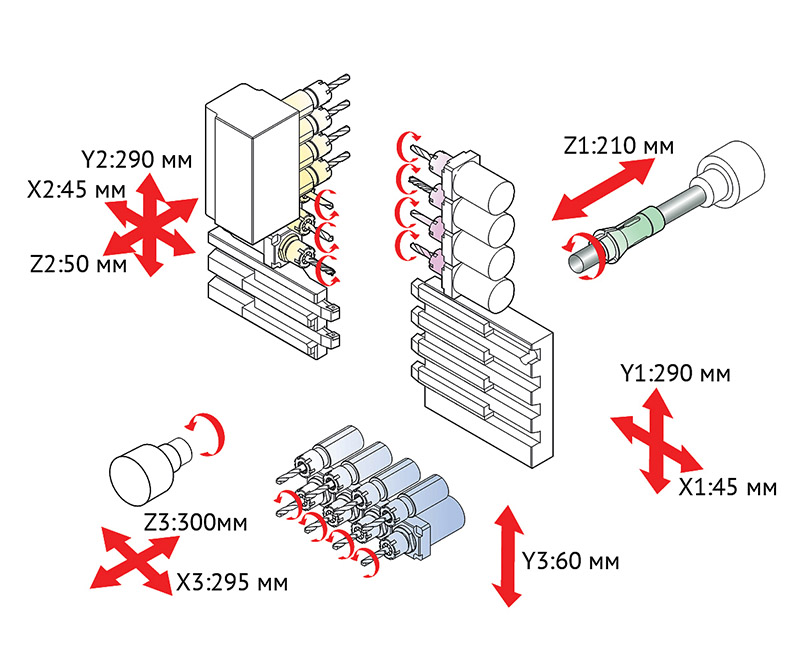

а)

б)

Рис. 7. а) пятиосевая конфигурация модулей в станке [7]; б) девятиосевая компоновка автомата [7]

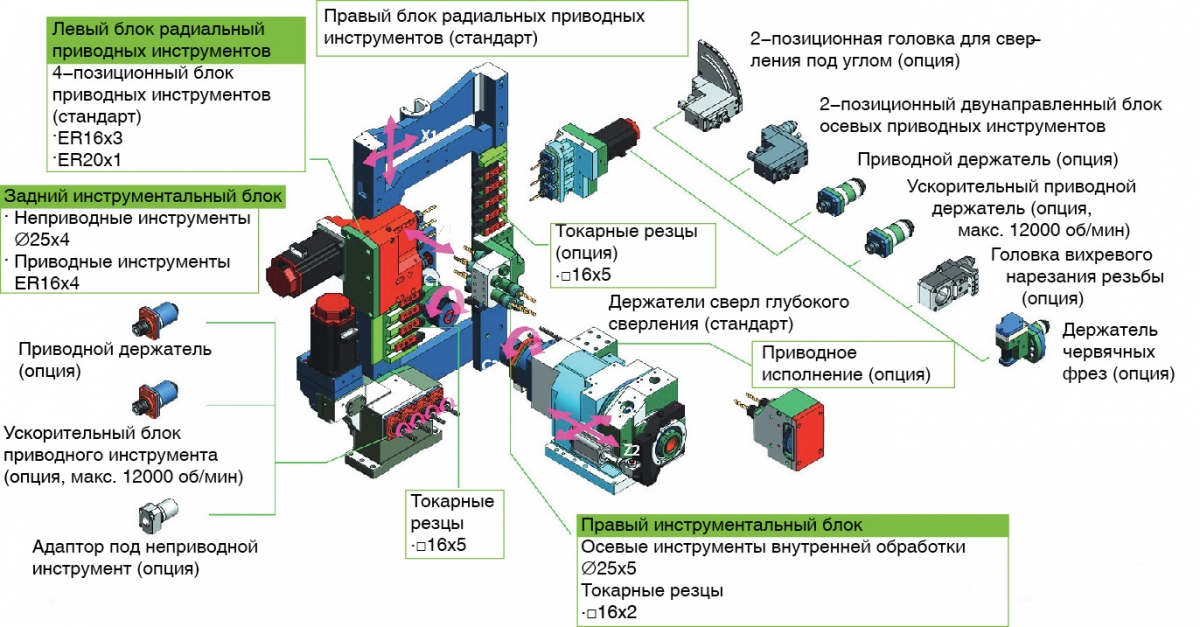

Практически все модели станков‑автоматов стандартно оснащаются противошпинделем — вторым шпинделем, расположенным напротив основного — для возможности выполнения полной обработки детали на одном станке (например, с обоих торцов). Передача детали из шпинделя в противошпиндель осуществляется без остановки приводов благодаря точной синхронизации их вращений. Станки позволяют обрабатывать пруток от 1 до 45 мм (в зависимости от модели), а также выполнять одновременную многоосевую (до 10 осей) и многоинструментальную обработку деталей в обоих шпинделях. Мехатронное техническое оснащение автоматов позволяет быстро создавать станочную систему из комплекта модулей (узлов) и вариаций компонентов под разные запросы заказчиков (рис. 8).

Рис. 8. Модульная технология конфигурирования токарных автоматов [8]

В последние годы развивается многошпиндельная технология создания автоматов «MultiSwiss», которая заполняет пробел между одношпиндельными и многошпиндельными токарными автоматами за счет оснащения 8 шпинделями и до 2 противошпинделей на трехосевых салазках. Комплексное решение выражается связью опций: станок + податчик прутка + система удаления стружки. Производительность — до 80 дет/мин [6].

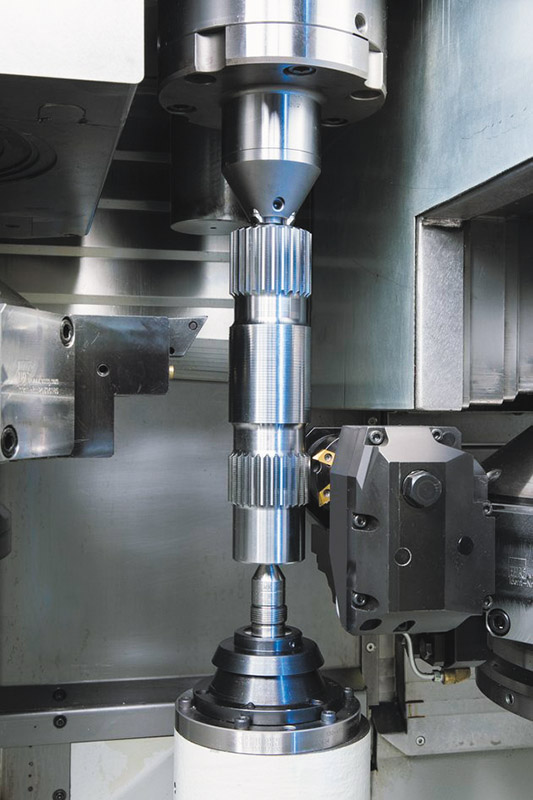

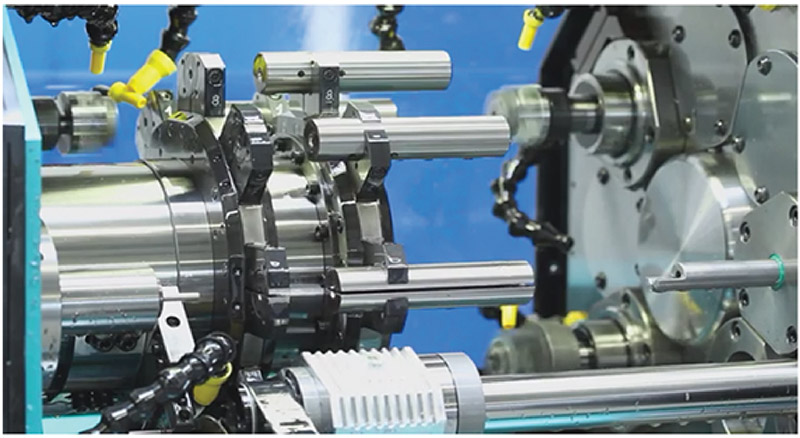

Характерной особенностью токарного автомата является насыщенность рабочей зоны при компактном размещении множества резцедержателей различного типа с разной ориентацией осей инструментов относительно оси заготовки (рис. 9).

Рис. 9. Рабочая зона с инструментальными магазинами с разной осеориентацией

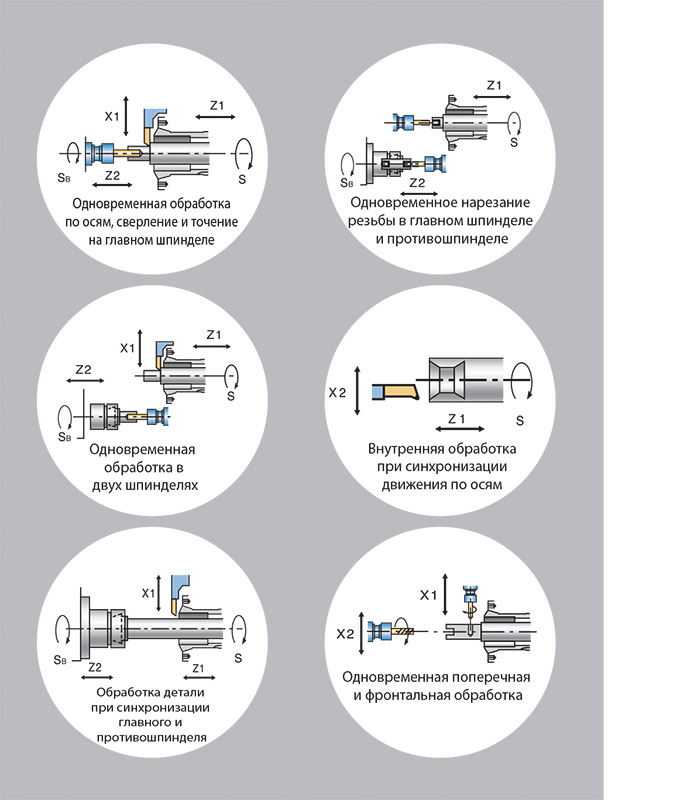

Рис. 10. Варианты комплексной обработки на токарном автомате [9]

Технологии автоматной обработки и управляющих взаимодействий узлов ТА показаны на рис. 10. Они характеризуются синхронностью движений узлов и одновременностью осуществления разнообразных технологических операций.

Токарные станки с центральным приводом

Токарные станки с центральным приводом выпускаются немецкой компанией WMZ, фирмой FastCut (Тайвань) и др. [10]. Деталь зажимается в середине, а обработка идёт по обеим сторонам при помощи револьверных головок.

Особенности (рис. 11):

— главной особенностью данного вида токарных станков является центральное расположение шпинделя. Таким образом, деталь зажимается внутри шпинделя, что позволяет вести одновременную обработку с обеих сторон;

— благодаря использованию двух револьверных головок скорость обработки возрастает в несколько раз;

— огромное количество операций: точение, нарезание резьбы, подрезка торцов, сверление и многое другое;

— использование одной системы ЧПУ для программирования каждой револьверной головы в отдельности;

— возможность автоматизации загрузки/выгрузки.

Рис. 11. Общая компоновка узлов на токарных станках с центральным шпинделем

Использование центрального шпинделя накладывает ряд ограничений, например:

— заготовка должна быть качественной, чтобы при ее зажиме не было перекоса;

— шпиндель проектируется под конкретный диаметр заготовки, поэтому разброс на диаметр не должен превышать пары миллиметров;

— не только диаметр детали ограничен, но и ее длина. Если деталь будет меньше (~200 мм), то ее будет невозможно закрепить и обработать, а деталь, превышающая ~1100 мм просто не поместится в станке.

Станки с центральным приводом способны показать высочайшую производительность, а возможность автоматизации позволяет составить конкуренцию многим альтернативным решениям. Однако ограничения по длине заготовок существенно сужает область применения данного типа оборудования.

Опционное комплексирование на единой несущей платформе

Интерес представляют токарно-фрезерные станки, в которых используют две фрезерные головки и противошпиндель [11]. Дооснащение проводят путем установки: вихревой головки, специальной долбёжной оснастки (вставляется в обычную револьверную головку), шлифовального шпинделя, расточного устройства.

Как пример, функции токарно-фрезерного обрабатывающего центра INDEX R200:

• одновременное фрезерование на главном и контршпинделе;

• пятиосевая интерполяция для обоих фрезерных шпинделей;

• инструментальные гребенки содержат 12 инструментов;

• большой инструментальный магазин на 80/120 инструментов.

Примером компактности и полноты использования рабочей зоны являются станки фирмы TRAUB (рис. 12).

Рис. 12. Оригинальные станочные решения от компании TRAUB [11]

Токарные станки с функцией полигонального точения [12]

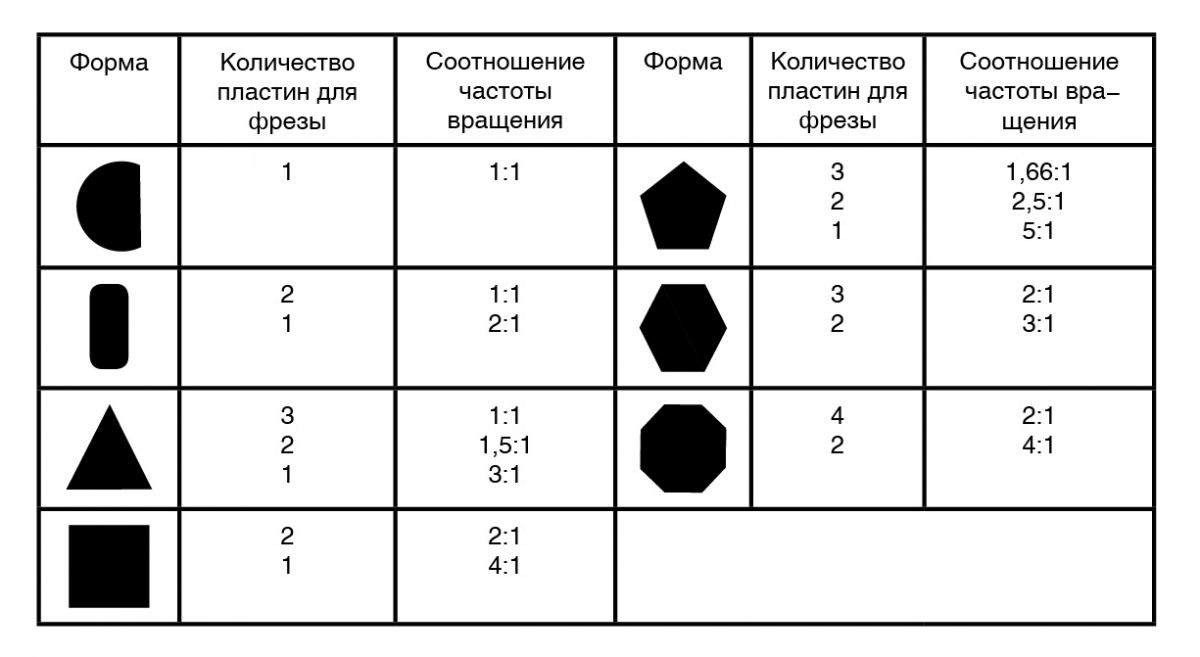

Такие станки для точения многогранников не только значительно дешевле специальных агрегатных станков, но и проще, а также занимают меньше места. Полигональное точение — это процесс обработки плоскостей на вращающихся деталях при помощи специальных фрез на токарных станках с ЧПУ или многошпиндельном оборудовании. Метод основан на синхронизации угловых скоростей вращения детали и вращающегося инструмента с определенным соотношением скоростей узлов, управляемых цифровыми (мехатронными) технологиями.

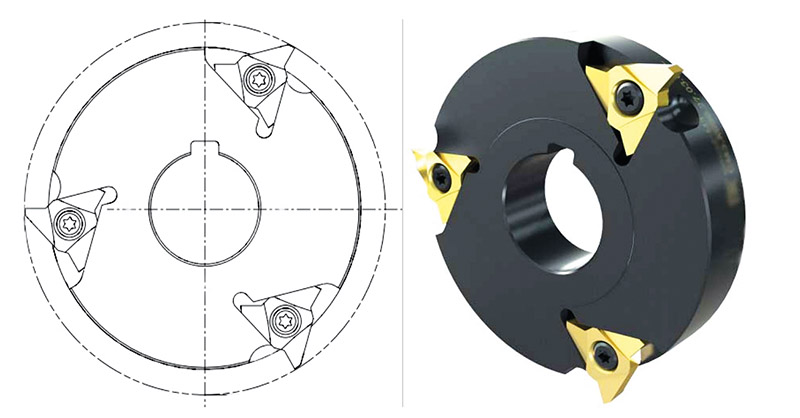

В настоящее время некоторыми производителями выпускается специальный режущий инструмент для полигонального точения, который представляет собой дисковую фрезу с одним или несколькими режущими элементами, расположенными между собой под определенным углом (рис. 13а). Также существуют модели станков, как специальных, так и многоцелевых, в которых кинематическая связь между основным шпинделем и режущим инструментом осуществляется либо через механическую передачу, либо при помощи датчиков обратной связи и СЧПУ (например, станки фирмы Fastcut — модели CY‑6501/6511, FC‑1540, станок фирмы OKUMA ES-L8, в некоторых моделях токарных обрабатывающих центров HYUNDAI-KIA и др.).

Количество сторон многогранника зависит от соотношения частот вращения заготовки и фрезы и количества зубьев фрезы (рис. 13б). Так, при соотношении 2:1 форма поверхностей неплоскостна; при соотношении 1:1 имеет место сильная неплоскостность; при соотношении 3:1 получается вогнутость поверхности. Отклонение от формы свойственно для всех видов данной обработки.

а)

б)

Рис. 13. а) Фреза для полигонального точения. б) Гранные формы полигонального точения и условия их формообразования

При реализации метода следует учитывать, что:

1. В процессе полигонального точения углы резания не остаются постоянными.

2. В зависимости от схемы обработки и соотношения частот вращения заготовки и инструмента грани профиля могут иметь форму участков различных циклических кривых: окружность, эллипс, эпициклоида, гипоциклоида и прочее. При инженерных расчетах теоретическую форму граней можно заменить дугой окружности (рис. 13б).

3. При данном виде обработки используется встречное фрезерование.

В основном полигональное точение используется для получения крепежа — квадратных и шестигранных головок болтов или гаек на автоматах продольного точения, поскольку время обработки уменьшается в несколько раз по сравнению с фрезерованием шестигранников обычным способом. На станках с ЧПУ, где присутствует координата Y, возможно точение и более сложных профилей, в том числе и многоугольников.

Станки для обработки торцов валов/труб производства [13]

Такие станки оборудованы системой с двумя патронами для обработки труб. Благодаря всевозможным дополнительным опциям удается решать сложнейшие задачи на, казалось бы, примитивных станках (рис. 14).

Рис. 14. Токарный станок для обработки труб и валов

Особенности:

— возможность обработки валов, труб, коленвала и других особых деталей;

— высокая скорость обработки благодаря одновременной обработке с двух сторон;

— возможность автоматизации загрузки/выгрузки;

— возможность перемещения шпинделей по трём осям.

Примеры деталей приведены на рис. 15.

Рис. 15. Примеры деталей на токарных станках для обработки труб

Специальные агрегатно-токарные станки

Специальный агрегатно-токарный станок производства компании Wolf (Германия) является альтернативным подходом к токарным автоматам [14]. Станок является разновидностью токарного автомата, в котором детали зажимаются на специальном барабане и после каждой операции барабан переходит в новую позицию. Благодаря такой кинематике можно достичь огромной производительности, имитируя роторную линию в миниатюре. Такой станок не занимает много места и имеет функцию автоматической системы измерения непосредственно на станке (рис. 16, 17).

Рис. 16. 3D-модель токарно-агрегатного станка барабанного типа

Рис. 17. Технологические возможности токарно-агрегатного станка барабанного типа

Крупногабаритные решения в токарной обработке

Основная проблема внедрения таких станков в производство — транспортно-логистическая.

Премиум-бренд SNK (Япония) позиционирует себя как создателя самого большого токарного станка для обработки детали массой 400 тонн (к сравнению, масса самолета «Боинг 747» равна 420 тонн). Итальянская фирма Giana обтачивает огромные детали на своих станках (рис. 18), [15].

Рис. 18. Лоботокарный станок для крупногабаритных тел вращения

Фирмы Fat (Польша) и Hwacheon (Корея) делают сверхбольшие станки (серия Mega). Например, фирма Fat показала модель станка гигантского размера, заявив, что крутящий момент на шпинделе составляет 200 000 Н*м. Карусельные станки производят в компаниях Hwacheon, Omos (Чехия), Honor (Тайвань). Габариты поворотных столов — от 6 метров и более.

Многофункциональные станки Millturn [16] объединяют в себе возможности токарного станка, пятиосевого обрабатывающего центра и трехкоординатной измерительной машины. Централизованная подача СОЖ через шпиндель под давлением до 80 атмосфер. Параметры многоцелевого станка мод. M200 Millturn: межцентровое расстояние до 14 метров, диаметр обработки — до 2 метров, мощность привода — до 160 кВт.

Интеллектуальные технологии

Важной тенденцией оснащения цифровых производств японскими станкостроителями являются интеллектуальные технологии. Такие станки включают комплекс датчиков, автоматически сигнализирующих о состоянии системы, и ведется адаптивная настройка оптимальных параметров работы. Функция «активный контроль вибраций» позволяет улучшить динамику высокоточного позиционирования по всем осям, также ведется автоматическое устранение дисбаланса вращающихся узлов, высокоточная компенсация тепловых деформаций шпинделя во время работы, визуализируется трехмерная модель для контроля по предотвращению столкновений узлов, осуществляется контроль необходимости замены быстроизнашиваемых деталей, а также присутствует голосовая поддержка оператора в принятии наладочных решений для простоты управления и эффективности работы станка. Интеллектуальная система позволяет также предотвратить выход станка из строя и резко снизить производственные потери, связанные с настройкой и простоями станка.

Описанные конкурирующие интеллектуальные технологии в станочных системах предлагают лидеры — компании DMG MORI, Okuma, Mazak [17]. «Умные» решения представляют цифровые технологии производственных систем будущего поколения.

Выводы:

1. Токарное оборудование нового поколения является мехатронным и управляется цифровыми технологиями, оснащается большим комплектом инструментов и специальной оснасткой, что позволяет обеспечить широкие технологические возможности и уникальные рабочие характеристики.

2. Основными тенденциями развития токарного оборудования являются: многофункциональность с внедрением новых технологий полигонального и тангенциального точения, вихревой обработки; тотальная автоматизация всевозможных функций; конструктивная компактность и крупногабаритность; широкая опционность; модульность исполнения на базе револьверности и центрального привода; сбалансированное сочетание прецизионности, производительности и комплексных возможностей, а также интеллектуальность.

С. В. Лукина, д. т.н., профессор Московского политехнического университета

С. С. Орлов, бренд-менеджер ГК «Финвал»

Литература

1. Инноватика: Учебник для вузов / С. Г. Селиванов, М. Б. Гузаиров, А. А. Кутин. — М., Машиностроение, 2008. — 721 с.

2. Макаров В. М. Комплексированные обрабатывающие системы. — Ритм, № 8, 2011. С. 20–23.

3. Макаров В. М. Инновации в металлообработке: проблемы и перспективы. — Ритм, № 5, 2011. С. 16–21.

4. http://www.emag.com/ru/stanki/tokarnye-stanki/

5. http://media.dmgmori.com/media/epaper/sprint_20_32_ru/index.html

6. https://www.tornos.com/en/content/swiss-st‑26

7. http://finval.ru/catalog/stanki/tokarno_frezernoe/hanwha/

8. http://i‑machine.ru/pdf/GO‑325.pdf

9. http://www.ameka.ru/UPLOAD/2017/04/27/nexturn‑811.pdf

10. http://www.fastcutt.com/en/cate-list.html

11. https://www.index-traub.com/en/index/turn-mill-centers/r200/

12. Бекасов Д. Л., Воронов В. Н. Классификация схем фрезоточения некруглых профилей // Технология машиностроения, 2008. № 7. с. 10–13.

13. http://www.sinico.com/mc650/?lang=en

14. https://www.wolf-maschinenbau.de/?lang=en

15. http://www.giana.it/scheda_prodotto.php?id=8#pr19

16. http://www.wfl.аt/Home/Products/Millturns/MillturnsM200?tabid=2

17. http://мазак.рф/technology/