Статья посвящена анализу существующих практик и методов цифровизации системы разработки и подготовки производства (СРПП) изделий на оборонных предприятиях, а также возможности перехода к электронной модели изделия в качестве единственного подлинника конструкторской документации в сквозном управлении процессами жизненного цикла изделий.

Анализ актуальности темы и постановка проблем в задачах трансформации машиностроения

Цифровизация в России развивается в соответствии с принятыми федеральными актами, проводятся аудиты цифрового уровня оборонных предприятий машиностроительного профиля как наиболее распространенной формы производства в ОПК. Данный тренд сейчас рассматривают многовекторно, проводя обследования предприятий с точки зрения цифровизации, как правило, широким охватом всех аспектов их деятельности. Это делается для формирования планов преобразований исходя из необходимости подтягивания к требуемому уровню автоматизации наиболее слабые звенья производственной системы, что статистически верно, но при внимательном рассмотрении часто ошибочно. Другой подход грешит авангардностью решений на основе цифровых двойников и диджитал-подходов, в большинстве своем далеких от заводских практических задач [1,2,3]. Инжиниринговый рынок предлагает предприятиям сразу внедрять новые цифровые продукты, в основе которых лежат ныне модные технологии искусственного интеллекта. Так, наиболее «продвинутые» компании предлагают начинать цифровизацию предприятий с организации цифрового слоя путем использования, например, кроссплатформенного решения ZIF (Zyfra Industrial Framework), детально не раскрывая содержания данного понятия [4]. При этом возникают вопросы о готовности предприятий к таким передовым «инновациям», и учитывают ли они специфику машиностроения и особенности конкретных заводов?

Отметим, что системных цифровых решений в проектно-технологической инженерии, ценных для заводов, исключительно мало [5,6]. Практически отсутствуют комплексные подходы, позволяющие правильно стартовать в цифру и быстро размотать сложный клубок проблем, изначально потянув за правильный узелок, выделяя приоритеты и базовые основы, от которых следует танцевать от печки. По нашему мнению, на предприятиях полного жизненного цикла начальной фазой цифровых преобразований должны стать данные по изделиям, правильная оцифровка которых позволяет заложить цифровую основу тотальной автоматизации всех стадий жизненного цикла (ЖЦ). В рамках данного исследования поставлена задача поиска лучших цифровых практик, разрешающих прикладные проблемы оборонных заводов и исключающих прижившуюся в России лоскутную фрагментарность подходов в автоматизации и информатизации бизнес-процессов ЖЦ изделий.

В настоящее время жизненный цикл создаваемых изделий военной техники характеризуется многоступенчатой кооперацией и междисциплинарными коммуникациями при системной вариабельности поступающей от проектно-технологических подразделений информации, обременительным наращиванием документооборота, параллельным существованием разных методологий проектирования изделий и технических политик, систем учета и планирования поставок компонентов. Сейчас в процессах создания наукоемких изделий возникает эффект непрозрачности ЖЦ, размытости объектов управления из-за отсутствия единого информационно-методологического центра и эффективных регуляторов при наполнении информационных потоков по изделию. Это приводит к рассогласованиям, которые сама организационная система не может выправить, поскольку информационный обмен между различными уровнями управления носит агрегированный характер, а внутренняя информация внутри каждого уровня формируется по различным принципам. Кроме того, основными проблемами оборонных предприятий являются часто неразрешимые задачи, своего рода заводские «проклятия»:

— размерности из-за сложности состава наукоемких изделий;

— дискретности машиностроительных производств;

— распределенности производственных систем из-за вынужденной кооперации по цепям поставок и субконтрактным профессиональным взаимодействиям [7];

— многоукладности, возникшей на предприятиях из-за длительной эксплуатации устаревших средств и применения неэффективных методов управления прошлых технологических укладов (станочный парк разных поколений, бумажно-электронная инженерия, IT-лоскутность, гибридные формы документооборота);

— «документоориентированности» в виде доминирования шаблонизированных форм обмена данными, целе-

ориентирующих инженерные коллективы на неэффективное воспроизводство множества стандартизованных в прошлом документов об изделиях (ЕСКД, ЕСТД, ЕСТПП). Инженеры стали заложниками многомерного документооборота, затягивая циклы согласования документов и процедуры их передачи по жизненному циклу, отвлекаясь от главного предмета производства — самого изделия;

— междисциплинарных коммуникаций, когда результаты деятельности субъектозависимы и не определяются системной инженерией. Машиностроительное производство — это коллективное творчество специалистов через их социальные взаимодействия для аккумуляции интеллектуальных и ресурсных возможностей при создании сложных изделий (включая и межзаводскую кооперацию). Стандартизация и регламентация процессов в российской технологической среде является, к сожалению, вторичным фактором исполнительской дисциплины — многое здесь определяется «звездами» и «рабочими лошадками», патриотически достойно тянущими свой воз ответственности на «благо родной отчизны». Именно последние держат в целостности всю систему организационно-инженерного взаимодействия на многих российских предприятиях, а не нормативные документы, что подтверждает иллюзорность принципа документоориентированности в нынешней инженерной деятельности;

— утраты know-how в силу принципа «среда производства и кадры приходят и уходят, а изделие остается». Уникальные промышленные изделия имеют, как правило, длительный жизненный цикл, но при этом высоки риски потери технологий их изготовления и ремонта, что требует кодификации соответствующих знаний с помощью надежных инструментов их долговременного хранения (например, в цифре).

Вышеприведенное отражает суть проблем большинства российских машиностроительных предприятий, а заводские специалисты нацелены в первую очередь на их разрешение или, по крайней мере, смягчение.

Констатируем, что ключевой причиной стагнации в повышении эффективности СРПП-стадий жизненного цикла изделий является законсервированная документоориентированность инженерно-производственной среды отечественных предприятий, которая исторически сложилась в советский период и с тех пор закостенела, несмотря на попытки молодого IT-поколения автоматизировать эти ответственные процессы. Практически никем в РФ не предложено альтернатив существующей документоориентированной технологии создания наукоемких изделий.

В таких условиях переход предприятий к новому технологическому укладу невозможен без кардинальных реформ и революционной структурной перестройки проектно-конструкторских и организационно-методических подходов к процессам создания наукоемких изделий военной техники. Подчеркнем, что новый уклад должен решить две ключевые проблемы российских предприятий: первая — управленческая, связанная с непрозрачностью технологической среды из-за сложного документооборота и невозможностью тотального контроллинга бизнес-процессов на основе стандартов деятельности; вторая — инженерная, обусловленная итерационным характером проектирования наукоемких изделий поисковыми методами последовательных приближений в коллективном междисциплинарном сотворчестве конструкторов, расчетчиков и технологов, использующих устаревший обмен данными об изделиях и «ручные» методы коммуникаций и управления изменениями, порождающие неизбежные ошибки в документации по изделиям.

Парадигмы инженерного мышления

Сложившаяся практика инженерии высокотехнологичных производств была выстроена по принципу «сложный интеграл нужно брать по частям» путем декомпозиции этапов СРПП изделий с документированной отчетностью на каждой фазе работ. Инженерный документооборот являлся (и пока является) базовым столпом заводской деятельности, на котором держался и продолжает формироваться и архивироваться информационный обмен и система заводских коммуникаций. Целые поколения инженеров являются носителями ескд/естд-документоориентированного мышления. IT-технологии резко ускорили бизнес-процессы, но инженерный документооборот как форма передачи существенной информации между подразделениями стал первопричиной задержек и информационных разрывов в циклах создания изделий при невозможности их сокращения.

Понятийный аппарат нынешнего поколения заводских инженеров сложился в индустриальный технологический уклад советского периода, обновленный в последние два десятилетия «лоскутной» информатизацией. Налицо зашлакованность наших инженерных мозгов большим объемом новой технической информации и хаотичным разнообразием средств, методов и подходов в обработке информации, продвигаемых на заводы со стороны управляющих структур или через сетевые и вузовские каналы мировой глобализации. Возникший хаос ведет к неструктурированному мышлению, приученному жить по аналогии и традиционно — новое воспринимается как негативная инновация. Однако пора нашему инженерному сообществу переходить в новую парадигму цифрового мышления, к новым принципам этой практической наукоемкой деятельности, поскольку период гибридности лишь затянет стагнацию. Обновление мышления нынешнего поколения инженеров на цифровых платформах возможно путем отказа от устаревших понятий и подходов и замещения их новыми, отвечающими современным требованиям.

Документоориентированность критически сказывается на проведении цифровых трансформаций. При сложившейся парадигме организации и управлении дискретными производствами отказаться от традиционного подхода кажется невозможным, поскольку инженерный документооборот нормативно фиксирован и этим лигитимно закреплен.

Альтернативным рычагом управления на предприятиях в сложившихся обстоятельствах может стать лишь правильно поставленная и внедренная цифра. Необходимо внедрение новых и эффективных цифровых инструментов сквозного управления жизненным циклом изделий, позволяющих координировать параллельные работы над изделием из единого центра и не допускать информационных разрывов в процессах создания изделий, в первую очередь при обмене данными о них.

Преодоление обозначенного информационного «конфликта» путем упрощения системы обмена данными об изделиях возможно лишь при переходе в новый цифровой формат управления предприятием на принципах сквозного управления процессами в ЖЦ и координации работ из единого центра принятия решений «по изделию». Во многом такие жизнеобеспечивающие основы управления предприятием закладываются на самых ранних стадиях жизненного цикла изделий — на этапах проектной разработки и постановки на производство (СРПП). Именно поэтому эти начальные стадии ЖЦ и являются предметом реформации для разрешения вышеописанных противоречий в деятельности оборонных предприятий для повышения их операционной эффективности.

В последние 5–8 лет МО РФ предприняло ряд решений, открывающих возможность перехода предприятий на электронные документы и безбумажные технологии информационного обмена данными. В настоящее время российские национальные и отраслевые стандарты дают определения основных понятий, используемых при организации процесса цифрового проектирования, и не запрещают иметь электронную модель в качестве подлинника конструкторской документации (в соответствии с ГОСТ 2.001–2013). ГОСТы допускают снабжение 3D-модели всей необходимой технологической информацией (технические требования, размеры, допуски, посадки, сечения, разрезы), что является необходимым условием использования электронной модели в качестве подлинника конструкторской документации (в соответствии с ГОСТ 2.102–2013 «Единая система конструкторской документации (ЕСКД). Виды и комплектность конструкторских документов»). Однако в действующих ГОСТах практически отсутствует регламентация процессов цифрового проектирования и подготовки производства в электронном формате представлений. В частности, ГОСТ Р 59192–2020 «Электронная технологическая документация. Основные положения», закрепляя основные понятия и разные формы представления технологической документации, не дает описания соответствующих электронным форматам цифровых процессов организации подготовки производства.

Логичен вопрос: является ли документоориентированность непреодолимым барьером цифровизации, при которой невозможен компромисс как форма совместимости цифрового и традиционного подходов? Конструктивный ответ заключается в том, что основой должна стать цифровая модель как норма существования жизни изделия как первичного документального подлинника, а сопровождающая документация является вторичной и обеспечивающей формой социализации цифры. Тогда компромисс возможен на переходный период организационных трансформаций в инженерной деятельности.

Принципиальным вопросом цифрового подхода в СРПП должен стать отказ от шаблонов стандартизованных документов, представленных в традиционном виде (бумажном, электронном) за счет перехода к цифровым формам отчетности, что предполагает кардинальное изменение системы инженерного мышления. Подчеркнем, что центром инженерных коммуникаций должно быть изделие, представленное в той форме, которая позволяет прозрачно управлять его структурными компонентами, их связями между собой и с исходными проектными требованиями на любом этапе его жизненного цикла. Такой формой изделия представляется «цифровая модель изделия», являющаяся носителем всей полноты информации об изделии, хронологии его проектирования, вариативности и контроллинга любых изменений при условии обеспечения единства среды долговременной жизни такой модели. Моделеориентированный подход должен быть положен в основу организации инженерных коммуникаций в виде цифровой модели изделия, что принципиально изменит сложившуюся многоукладность инженерной инфраструктуры, все больше склоняя ее в цифровые слои и в интеллектуальный уклад управления знаниями в промышленном развитии оборонных предприятий.

Модельная форма существования изделия в производственных процессах

Альтернативой документоориентированности является объектоориентированность как форма целеориентации на конечный результат деятельности (объект — изделие), но выраженное не в документальной, а в модельной цифровой форме. Моделеориентированный подход на цифровой платформе сосредотачивает внимание именно на конечном продукте, его качестве и выходных характеристиках, правильно организуя основной поток создания ценности предприятия, приносящего прибыль, за счет эффективной организации проектно-производственного процесса. Это достигается применением цифровых plm\pdm-инструментов обеспечения единства среды существования данных об изделии, что позволяет кардинально повысить эффективность проектно-технологических работ в операционной деятельности оборонных предприятий.

Например, в цифровых программных средствах CAD-проектирования существует известный встроенный CAD-инструментарий, именуемый как «управляющая (базовая) контрольная структура» (бкс), позволяющая создавать и управлять большими сборками [8]. БКС-технологии выступают в качестве средств интеллектуализации конструкторских работ и поддержки принятия проектных решений, но системная применяемость их пока методически регламентирована лишь некоторыми корпоративными стандартами ГК «Роскосмос» [9,10].

В рамках моделеориентированного подхода для формирования цифровой модели изделия необходимы три базовых условия:

1 — мультифункциональная среда моделирования, предполагающая широкий функционал по структурно-конструктивной сложности (большой размерности) модели и многомерности ее цифровых (электронных) представлений: комплексу расчетных, схемотехнических, габаритно-массовых и т. п. производных моделей и их PMI-данных;

2 — единая (сквозная) информационная среда существования модели изделия на протяжении всего жизненного цикла на основе PDM-обмена данными об изделии;

3 — квалифицированное кадровое сопровождение проектов внедрения.

Это реализует синергию модельных возможностей и информационной неразрывности (ассоциативности, прозрачности) связей данных об изделии в ЖЦ, обеспечивая требуемую технико-экономическую эффективность при создании изделий и их конкурентоспособность на рынке наукоемкой продукции по срокам вывода на рынок, качеству и издержкам.

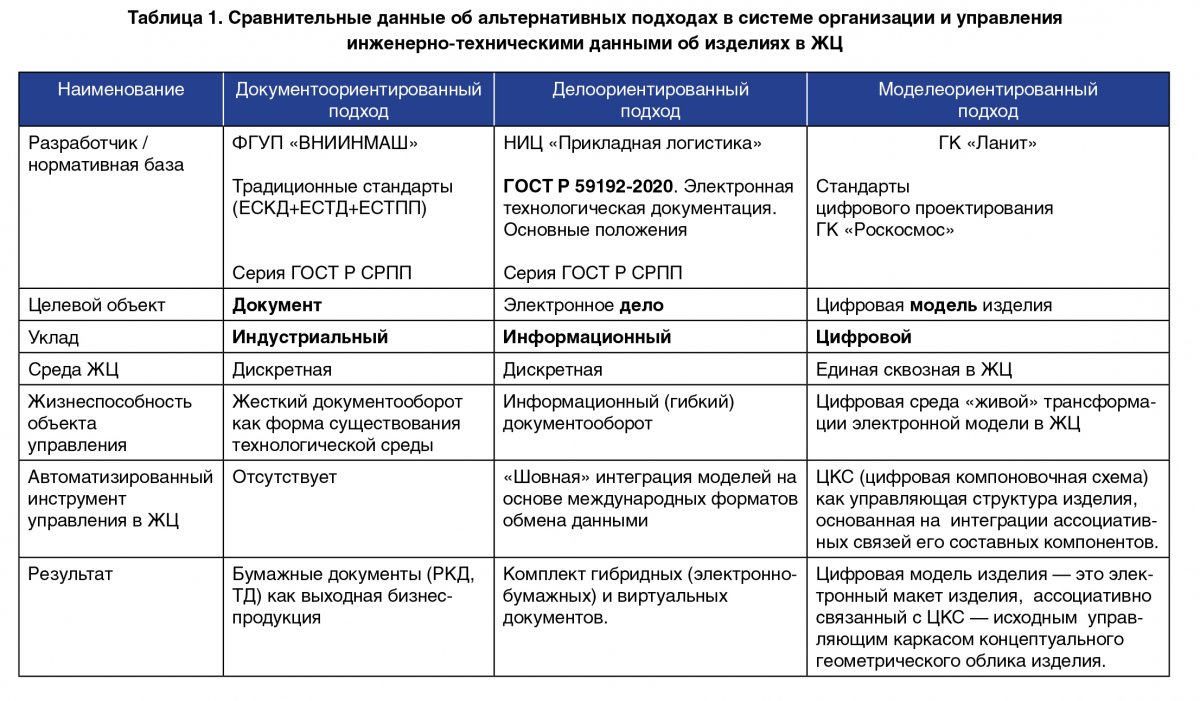

В таблице 1 приведены сравнительные данные разных подходов к обмену данными об изделиях в российской промышленной среде, зафиксированные в принятых национальных и корпоративных стандартах. При этом инженерами ГК «Ланит» предлагается развитие БКС-технологий — апробированная методология, основанная на цифровых компоновочных схемах (ЦКС) [6, 9, 10] (табл. 1).

Технологическая подготовка производства в сквозном обмене данными об изделии

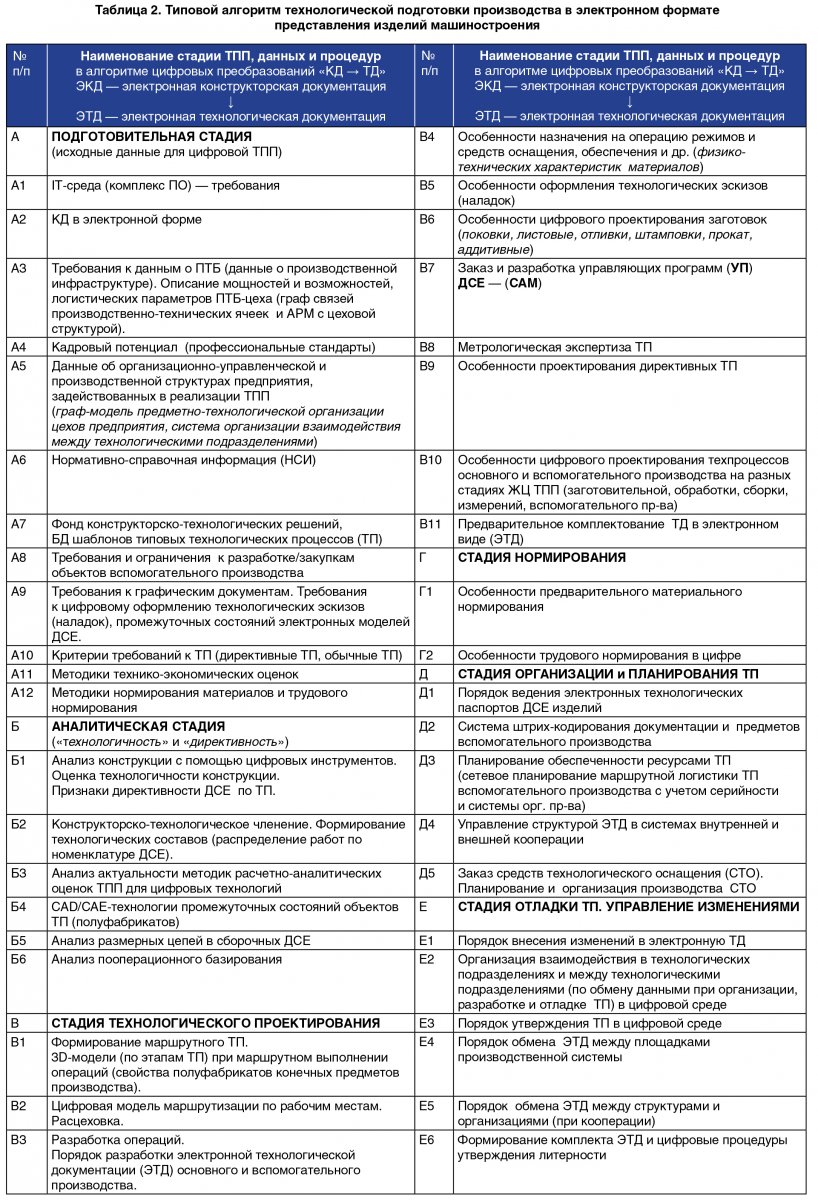

Цифровая технологическая подготовка производства (ТПП) спроектированных изделий не может рассматриваться вне контекста с начальными фазами их разработки. В рамках постановки на производство осуществляются процессы технологической, метрологической, организационной и материально-технической подготовки производства, охватывающие разноплановые аспекты практической инженерии, а также процессы закупок и разработки-изготовления специализированных средств оснащения для основных техпроцессов по изделию. Автоматизация ТПП осуществляется как с помощью специализированных CAPP-средств, так и на основе универсальных PDM-технологий. Информационной базой для цифровой ТПП является конструкторская документация по изделию, представленная в электронной форме. Алгоритм ТПП, представленный в таблице 2, позволяет последовательно реализовать все требуемые этапы преобразования конструкторских данных в технологические в достаточном объеме для своевременного и наиболее дешевого изготовления экземпляров изделия в заданном масштабе выпуска.

При подготовке таблицы 2, отражающей как типовые задачи ТПП, так и специфические особенности ее цифровизации, были опрошены ключевые компании российского рынка ТПП-soft, разработчики CAPP-средств, цифровые аудиторы, вендоры и дистрибьюторы программных средств цифровизации ТПП, осуществляющие контроллинг и практическую поддержку безбумажных и цифровых технологий создания сложных изделий машиностроения в высокотехнологичных отраслях РФ: ADEM (https://adem.ru/), АСКОН (https://ascon.ru), НТЦ «Информтехника» (http://cniicentr.ru), ГК «Ланит» (https://lanit.ru), НПО «Техномаш» (http://tmnpo.ru), ЗАО «Топ-системы» (http://tflex.ru), ООО «Центр СПРУТ-ТП» (https://csprut.ru).

Бест-практики комплексной цифровизации процессов жизненного цикла изделий

Рассмотрим методику решения поставленной проблемы на основе цифровых разработок от компании «Ланит» [6, 9, 10, 11]. Предложенный и апробированный подход отличается тем, что является системным и в данной постановке не применяется отечественными вендорами и российскими инжиниринговыми компаниями в задачах цифровизации отечественного машиностроения. Компания «Ланит» активно продвигает свой особый способ инженерной реализации PLM-технологии (Product Lifecycle Management — управление жизненным циклом изделия) на основе тяжелых CAD-средств (T-FLEX, NX) и PDM-технологий.

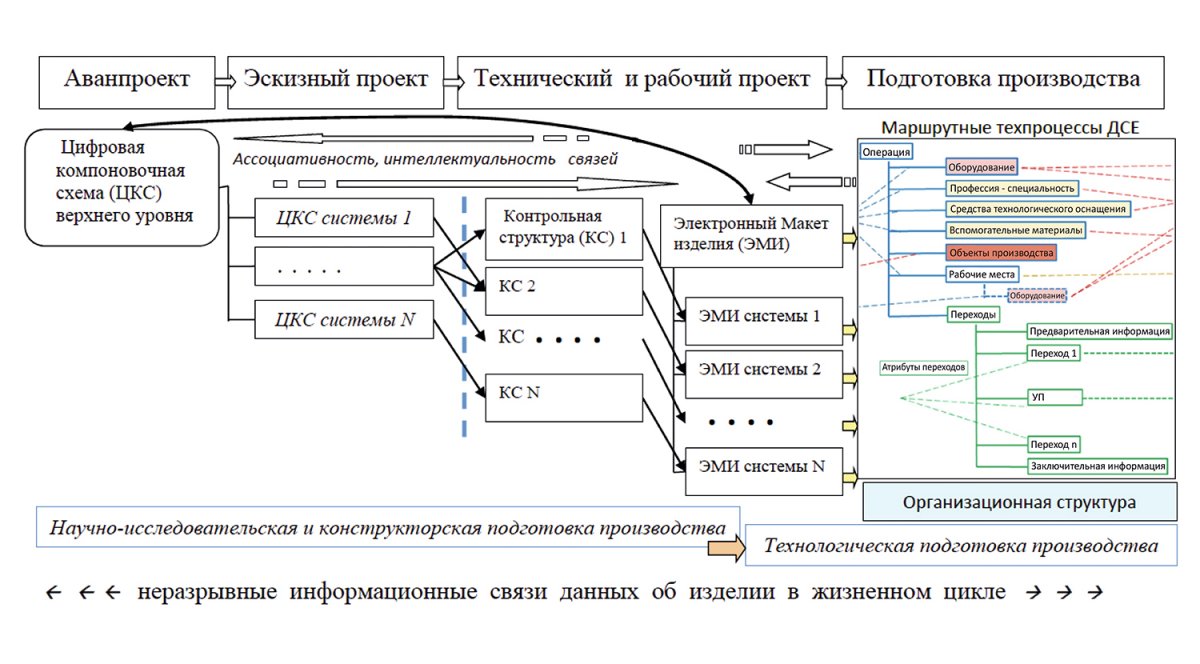

Такое освоение PLM-технологий, обеспечивающих конкурентное преимущество на современном рынке, позволяет организовать высокоэффективные процессы цифрового проектирования и технологической подготовки производства при использовании условно называемой «технологии живого электронного макета» (рис. 1). Данная технология подразумевает появление следующих принципиально новых понятий и свойств создаваемых моделей изделий:

Рис. 1. Структура процессов и технологий комплексной цифровизации стадий жизненного цикла изделий

• Цифровая компоновочная схема (ЦКС). Одним из ее важнейших этапов проектирования является эскизный проект. На этой стадии создается электронная модель компоновочной схемы изделия как начальный концепт геометрического облика изделия, инвариантный к последующим стадиям его проектирования. Именно в ЦКС закладываются основные характеристики изделия, его внешний вид, инновационные конструкторские решения, взаимное расположение и взаимодействие подсистем и узлов. Применение электронного макета (ЭМ) предполагает «интеллектуальную параметризацию», вложенную в математическую цифровую модель изделия с помощью специальных технологий, доступных современным PLM-средствам. Для осуществления проектов по оцифровке существующей КД необходимо использовать ЦКС как набор первичной проектной информации, который позволит исключить механический перенос ошибок, присутствующих в бумажной КД.

• Электронный макет (ЭМ). Технология ЭМ предполагает наличие ассоциативной связи между цифровой компоновкой и собственно электронным макетом изделия. Это дает возможность управляемо транслировать изменения, которые осуществляются в компоновочной схеме прямо в ЭМ. Использование такого метода позволяет в режиме реального времени отслеживать актуальность каждой детали, входящей в ЭМ. Любые изменения могут быть отработаны с высокой степенью автоматизации, что снимает с инженерных служб сверхтрудоемкие задачи по увязке и контролю собираемости изделия при проведении инженерных изменений.

• Параллельное проектирование в глобальной системе координат модели осуществляется на этапах технического проектирования одновременно всеми инженерами, вовлеченными в работу над проектом. Так как цифровая компоновка служит своеобразным каркасом, на котором строятся узлы и агрегаты в ходе рабочего проектирования, то параллельный проектный процесс не требует дополнительной увязки, проверки на возможные нестыковки и пересечения, т. к. эти задачи при таком подходе решаются автоматически.

«Живым» ЭМ становится в результате его сквозного применения и безошибочности итерационных изменений в жизненном цикле изделия, обеспечивая неразрывную информационную связь первичных моделей ЦКС и ЭМ по отношению к вторичным моделям, синтезируемым и применяемым на последующих стадиях цикла создания изделия (расчетного анализа, технологического проектирования, изготовления, метрологического контроля, испытаний, ремонта).

По утверждению авторов методики от компании «Ланит», технологическая подготовка производства (далее — ТПП) в цифровом формате является своеобразным индикатором правильности предложенного подхода, помогая эффективно решать сложные задачи технологического проектирования, планирования, организации и управления основного и вспомогательного производств. Вышеописанные свойства интеллектуальности и ассоциативности созданных электронных моделей при цифровом проектировании проявляют свои преимущества именно на стадии ТПП и в процессе производства. При этом центральной сущностью ЖЦ становится электронная модель изделия, на основе которой выстраиваются все вторичные модели производственно-технологического профиля, имеющие ассоциативные связи с первичной моделью изделия. В этом случае сохраняется преемственность промежуточных состояний деталесборочных единиц (ДСЕ) по технологическим процессам их изготовления, метрологии, сборке и испытаниям изделия. Это позволяет перейти к моделеориентированным формам сквозного обмена данными об изделии на всех стадиях его жизненного цикла, заменив традиционные шаблоны конструкторско-технологической документации на цифровые. Ответы на важнейшие методологические вопросы практической CAD\PLM-цифровизации есть у разработчиков и представлены в [9, 10, 11]:

• Как правильно создавать цифровую компоновочную схему с учетом новых свойств, которыми обладает цифровая компоновочная схема по сравнению с традиционной.

• Как организовать процесс контекстного цифрового проектирования.

• Как методологически правильно добиться реализации управляющей функции цифровой компоновки по отношению к электронному макету изделия.

• Как правильно осуществлять согласование и нормоконтроль электронного макета изделия.

• Как организовать корректное оформление 3D-модели с помощью т. н. аннотаций PMI (product and manufacturing information).

• Как организовать процесс использования нормативно-справочной информации по покупным и стандартным компонентам в электронном макете изделия.

• Чем заменить традиционные технологические документы при работе в цифровом формате обмена данными и нужно ли это делать.

• Как представить большую совокупность произ-водственно-технологических данных по изделию в цифровом формате с тем, чтобы иметь как минимум эквивалент управляемости и качества принятия решений при ТПП, существующий в традиционных подходах.

• В каких аспектах улучшится результативность работы при переходе на цифровой формат обмена данными и при цифровом управлении бизнес-процессами и др.

Экспертный анализ приведенного выше подхода показал, что цифровая ТПП должна осуществлять с электронными моделями такие ключевые процессы:

1. Формирование технологических составов, что связано с иерархической декомпозицией (членением) конструкторского состава изделия и формированием на этой основе технологически обусловленных комплектов ДСЕ для их производства и сборки изделия.

2. Технологическое проектирование маршрутов операций. При этом должно быть произведено решение триединой задачи технологического проектирования:

— формообразующая задача, обусловленная необходимостью обработки требуемых поверхностей детали путем классифицирования и группирования по технологическим признакам поверхностей изготавливаемой ДСЕ с последующим выбором технологических групп оборудования, обеспечивающих требуемое формообразование. Технологически такой класс задач решается в цифровом формате с помощью CAM- или ADD-технологий;

— задача изменения свойств материала и поверхностных слоев ДСЕ, при котором ДСЕ приобретает требуемые физико-механические характеристики, но ухудшает свои геометрические параметры по точности, накапливая (наследуя) погрешности при химико-термическом воздействии на заготовку;

— прецизионная задача по обеспечению заданной точности конечной ДСЕ, когда осуществляется обратный синтез электронной модели заготовки путем наращивания припусков на исходную ДСЕ с учетом данных о технологическом наследовании накапливаемых по техпроцессу погрешностей и технических возможностей средств оснащения по прецизионному уточнению промежуточных состояний изделия на каждом шаге ТП, выстроенного по заданному маршруту в достаточном и минимально необходимом количестве операций.

Тогда при цифровизации ТПП обеспечивается сквозная прослеживаемость на этапах ЖЦ геометрических состояний полуфабрикатов (промежуточных заготовок) на каждом операционном шаге ТП и оценивается их влияние как конечный результат. Описанная триединая технологическая задача является многовариантной и требует оптимизационных подходов к выбору лучшего маршрута технологического процесса по числу операций и цеховой/межцеховой логистике. И здесь цифровые технологии находят оптимумы быстро и прозрачно по комплексу разнородных, в т. ч. и экономических, критериев.

3. Нормирование (материально-трудовое) с использованием свойств промежуточных состояний компонентов изделия на стадиях их изготовления.

Это позволяет сформировать полноценный комплекс данных по изделию, аналогичных маршрутно-материальным спецификациям, для организации последующего производства, логистики и кооперации [11].

Преимуществом описанного подхода является тот факт, что в каждой задаче используются в качестве информационной основы данные первичных электронных моделей в различных статусах. Поэтому гармоничное (по информационным связям в ЖЦ) решение обозначенных технологических задач должно осуществляться в цифровой среде только на основе ассоциативности электронных моделей ДСЕ с первичными ЦКС и ЭМ изделия, что возможно при соблюдении начальных условий разработки концепции и геометрического облика изделия на основе цифровых компоновочных схем, выполняющих управляющую функцию сквозного обмена данными в ЖЦ изделий в цифровом формате. Традиционные шаблоны технологических документов при этом могут быть исключены из документооборота как избыточные.

Таким образом, правильно поставленный на начальных фазах ЖЦ изделий моделеориентированный CAD/PLM-подход позволяет обеспечить прозрачность процессов ЖЦ и реализовать эффективную цифровизацию технологической подготовки производства на основе электронных макетов изделий (ЭМИ) и сквозного в ЖЦ цифрового управления производственной логистикой, циклами планирования ресурсов и инженерной кооперации [11].

Заключение:

1. Документориентированные технологии инженерной деятельности являются в настоящее время барьером цифровых трансформаций и причиной стагнации машиностроительных предприятий, отражая отживший технологический уклад промышленного развития.

2. Цифровизация жизненного цикла изделий является сложной инженерной задачей, методология решения которой должна начинаться на самых ранних стадиях цикла создания изделия с использованием цифровой модели (в особом составе свойств) в качестве единственного подлинника конструкторской документации об изделии. Это реализует неразрывную и прозрачно воспроизводимую связь данных об изделии в его жизненном цикле, обеспечивая требуемую эффективность проводимых цифровых трансформаций всех стадий машиностроения на принципах моделеориентированности.

3. Большинство инжиниринговых структур в России ведет работу по цифровизации машиностроительных производств оборонных предприятий фрагментарным способом, охватывая отдельные стадии жизненного цикла и затем традиционно сшивая возникающие при этом информационные разрывы без получения искомого операционного эффекта от цифры. Практически нет в РФ инжиниринговых компаний, продвигающих цифровизацию комплексно «от начала до конца» методом информационно неразрывного обмена данными об изделии в его ЖЦ.

4. Следует отметить апробированную практику внедрения цифры и системность подхода ГК «Ланит» в задачах цифровизации машиностроения, транслирующего инженерную методологию по цифровой трансформации оборонных предприятий на основе моделеориентированности и информационно неразрывных технологий обмена данными об изделиях в их ЖЦ для эффективного управления циклами разработки, подготовки производства и изготовления из единого центра принятия решений.

Литература

- Цифровое производство: методы, экосистемы, технологии (skolkovo.ru)

- Индустрия 4.0 — реализация цифровой трансформации производств (secuteck.ru)

- Разные грани цифрового предприятия / Хабр (habr.com)

- Цифровизация производства в РФ. Не отрываясь от реальности… / Хабр (habr.com)

- «Цифра» представила ПО для сбора промышленных данных и запуска цифровых проектов — CNews

- Цифровизация «КАМАЗа»: как облегчить труд технолога и повысить производительность труда. Цифровое производство: сегодня и завтра российской промышленности. Выпуск № 3 (up-pro.ru)

- Коллективное интервью менеджеров ПАО «Силовые машины» (lanit.ru)

- Семь целей кооперации — Управление производством (up-pro.ru)

- Проектирование изделия в среде PDM — PDF Free Download (docplayer.ru)

- Роскосмос. Утверждена серия стандартов, регламентирующих работу с электронной технической документацией — Новости — Госкорпорация «Роскосмос» (roscosmos.ru)

- Информационные технологии в Роскосмоcе (tadviser.ru) 2021: «Роскосмос» переводит проектирование ракетно-космических комплексов полностью в цифровой вид.

- Кармишин А.А. Организация инженерной кооперации в холдинговых структурах. Автоматизация проектирования. 2010. № 4. С. 52-54

Кармишин А.А. 110h18@mail.ru. REM_Karmishin.pdf

Источник журнал "РИТМ машиностроения" № 5-2021