Технологии в современном мире уверенно шагают вперёд, но кто-то ещё просто не знает о том, что же представляет собой полимербетон и чем он лучше чугуна. Давайте сравним его с чугуном и определим его преимущества и недостатки в качестве материала станин для металлообрабатывающих станков.

Минеральное литьё в народе называют весьма по-разному: искусственный гранит, полимербетон, синтегран, синтетический камень и так далее. Но мы будем называть всё это минеральным литьём, поскольку это общее, объединяющее понятие для всего перечисленного.

Тема нашей статьи — отличие старых добрых чугунных станин от новых станин из минерального литья. Она для тех, кто хочет приобрести станок с ЧПУ по металлу, но его пугает новый неизведанный материал «полимербетон», или для тех, кто хочет узнать что-то новое о мире станков из полимера. Итак, начнём.

Почему чугун?

Чугунная промышленность развита давно и во множестве стран. Конкуренция давно свела оптово-розничные цены к несократимому минимуму, поэтому чугун относительно недорог.

Исторически чугун был выбран для станков среди всех доступных материалов неслучайно. Он значительно выигрывал у сплавов меди и железа по устойчивости к вибрации и жёсткости. Альтернативой по таким характеристикам был лишь натуральный камень, но его хрупкость, сложность обработки и сопряжения каменных и металлических деталей станков не позволили успешно развивать это направление. В XIX веке в Европе появилась литая сталь, но и тогда, и сейчас типы сталей, подходящие для станин станков, стоили и стоят дороже чугуна.

Поэтому все технологические линии, относящиеся к производству чугуна, за пятьсот лет индустриального развития довели до совершенства, все доступные типы этого сплава были исследованы и разработаны. Королём станин стал чугун — не из-за какого-то одного наилучшего качества, а по причине удачного соответствия двух характеристик: цены и способности к демпфированию (подавлению колебаний механизмов станка) при должном объёме и массе.

По сравнению со станинами минерального литья чугун более привычен. Однако есть одно «но». Полимеры были впервые синтезированы в XIX веке, разработки наполнителей для полимерных композиционных материалов начались в ХХ веке, патент на синтегран (синтетический гранит) был опубликован в 1998 году. Развитие технологий минерального литья продолжается ежедневно, и нельзя не принимать это в расчёт.

Минеральное литьё

Минеральное литьё — это не одна технология, а общее название сотен видов смесей из фракций природных минералов и различных смол.

Различные типы минерального литья отличаются по характеристикам друг от друга не меньше, чем чугун от алюминия. Поэтому нет смысла при сравнении с литьём из чугуна для станин употреблять термин «минеральное литьё». Сравнивать можно только конкретные технологии изготовления, применяющиеся руками конкретных людей.

Наполнителями для минерального литья могут быть карбонат кальция, каолин, тальк, металлические порошки, оксиды сурьмы и алюминия, слюда и асбест, стеклянные, керамические волокна, а также множество других вещей. На данный момент в производстве станин для станков ЧПУ из искусственного гранита лидируют по распространённости кварцевые и гранитные композиты. Таблица для сравнения серого чугуна СЧ18, используемого для станин, и видов минерального литья дана ниже.

| Характеристика | Серый чугун марки СЧ18 | Кварцевое литьё |

Гранитное литьё |

|---|---|---|---|

|

Плотность, кг/м3 |

7200 | 2450–2700 | 2350–2600 |

|

Прочность, Н/мм2 |

изгиб — 300, сжатие — 700 |

изгиб — 515, удар — 135, сжатие — 2200 |

изгиб — 134, удар — 61, сжатие — 1921 |

| Шероховатость обработанных поверхностей деталей, Ra | до 3,2 | до 1,6 | до 2 |

| Температура эксплуатации без критических деформаций геометрии, °С | +23 ±2 | от +18 до 28 | от +20 до +25 |

| Впитываемость воды по весу, % | 0 | 0,01 | 0,33 |

Интересно, что сегодня минеральные композиты по стоимости примерно равны или ниже, чем литьё из чугуна. Что же остальные характеристики?

Давайте посмотрим, какие из них более важны или менее важны для производственных целей и для вас лично как человека, имеющего дело со станком ЧПУ из полимербетона или чугуна.

Способность гасить вибрации

Важнейшей характеристикой является виброустойчивость (или демпфирование). Это способность материала станины гасить колебания от работы самого станка.

Момент важный. От него зависит, насколько вибрирует рабочий инструмент (фреза, сверло или резец) относительно заготовки. Точность станка (а если конкретнее, то точность изделий, выпускаемых на станке) напрямую зависит от данного фактора.

Чугун имеет виброустойчивость 10–15%. Показатель гораздо лучше, чем, например, у стали (1–4%) или алюминия (0,1–1%). Минеральное литьё, однако, имеет показатели виброустойчивости примерно в 6–8 раз выше, чем у чугуна.

Непременным спутником вибрации является шум. Больше вибрации — больше шума, больше виброустойчивости — шум станины из гранита снижается.

С точки зрения устойчивости к ударам, изгибам и сжатиям более высокие показатели имеет опять же минеральное литьё, в особенности кварцевое.

Температурный диапазон эксплуатации чугуна уже, чем у минерального литья. И если для чугунной ванны изменение на 20 или 50°C не имеет значения, то для точно откалиброванного и настроенного станка точность уменьшается с каждым лишним градусом. Станина минерального литья менее требовательна к комнатной температуре из-за разности показателей температурных деформаций этих материалов.

Практическое освоение минерального литья осуществлялось долгое время. Если взять синтегран (синтетический гранит), то:

В 1984 году вильнюсский завод шлифмашин отлил из него станину и державки резцов. Помимо других качественных изменений шероховатость поверхности после обработки снизилась в 1,5–1,7 раза.

В 1993 году проводилось сравнение синтегранового вертикально-фрезерного станка 65Б90ПМФ4 и станка на чугунной станине. Отклонения в вибрации бабки у синтеграна были в 1,6 раза меньше, чем у станка с чугунной станиной, а отклонения в вибрации самой станины — в 2,6 раза.

В 1993 же году тестировался расточной станок 2754В. Точность обработки на гранитной станине в сравнении с чугунной по основному показателю — круглости отверстий — отличалась в 1,5–2 раза в пользу минерального композита.

Плотность чугуна выше, чем у любого минерального сырья: он совершенно негигроскопичен, что положительно влияет на неизменность его характеристик в течение многих лет службы. Еще 16 лет назад минеральные композиты здесь проигрывали.

Ведутся, однако, разработки нового поколения минерального литья в направлении уменьшения в составе доли связующих смол. Они могли бы уменьшить пористость материала.

Наиболее впечатляющими результатами могут похвастаться разработчики кварцевого литья, которые решили использовать в работе разные фракции кварца с размерами частиц от 0,1 до 9 мм. Это дало максимальное заполнение пустот в композите и уменьшение доли эпоксидной смолы до 6–7% и гигроскопичности — до 0,02% веса. В пример можно привести нашу разработку, которую мы серийно выпускаем. Мы поддерживаем именно такие характеристики литья из кварцевого композита.

Кварцевый композит производится в процессе вибропрессования под высоким давлением. Сочетание вибраций и откачивания воздуха из смеси исключают пористость конечного продукта, поскольку все вкрапления воздуха из материала удалены. Также в процессе вибропрессования в состав добавляется кварцевая пудра в заданном количестве — она полностью исключает возможность образования микропустот. Как итог — плотный и твёрдый материал, который полностью устойчив к любым типам загрязнений и к агрессивному химическому воздействию.

Из-за большого количества микропустот в раннем минеральном литье складывалась нездоровая тенденция — отслоение металлических деталей из-за усадки композита после остывания. Однако описанное выше снижение количества эпоксидки до 6–7% и заполнение пустот мелкими фракциями к настоящему времени устранили этот недостаток.

Одной из особенностей чугунной станины, в свою очередь, является необходимость «отстоять» станину в течение нескольких месяцев, а лучше лет, чтобы медленная, почти незаметная усадка чугуна не сбила геометрию станка в процессе эксплуатации.

Это не помешает вам, если вы, покупая станину из чугуна, знаете дату её производства. Проследите за этим.

Итоги

Что нужно инженеру, который выбирает станок перед покупкой? Станок приобретается для предполагаемой эксплуатации минимум от 15 лет и здесь необходимо принять взвешенное решение и учесть все факторы.

Если не беспокоит шум и вибрация, если производство не требует высокой точности, но хочется иметь вариант станины, проверенный веками, — это, конечно, чугун.

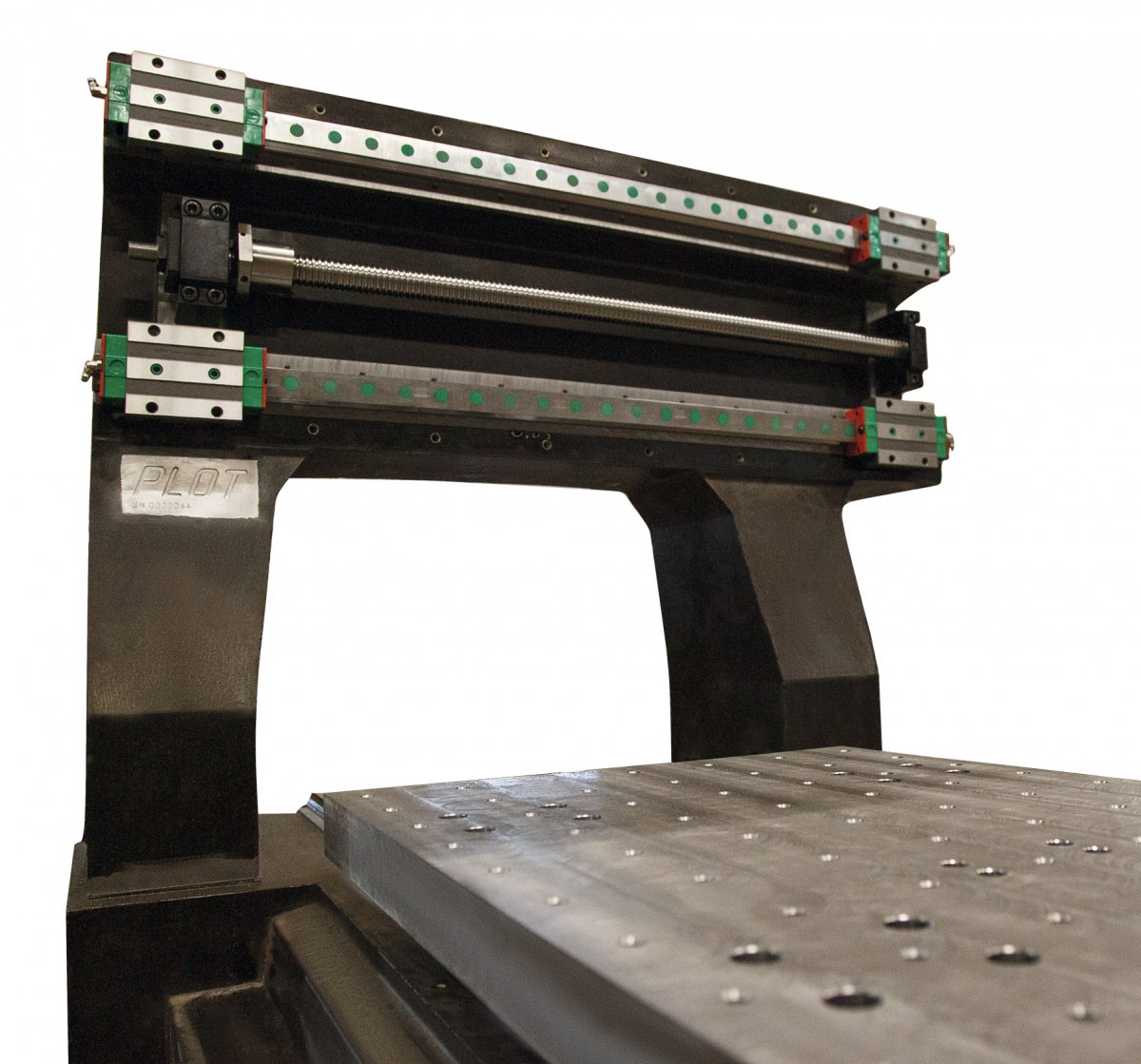

Если важна невысокая стоимость, виброустойчивость и высокая точность обработки — это, конечно, станок на станине из минерального литья — полимербетона.

Литература

- Кирилин Ю. В. Применение полимербетона для изготовления базовых деталей тяжёлых фрезерных станков: научная работа. 2008. УДК 621. 914.3–181.2.531.

- Наполнители для полимерных композиционных материалов: справочное пособие / под ред. Г. С. Каца и Д. В. Милевски. Москва: Химия, 1981. УДК 678.046 (031).

- A study on the epoxy resin concrete for the ultra-precision machine tool bed. Hyun Surk Kim, Kyu Yeol Park and Dai Gil Lee. Dept. Of Precision Engineering and Mechatronics, Korea Advanced Insti-tute of Science and Technology, Taejon, Korea, 305–701.

- Comparison between the dynamical properties of polymer concrete and grey cast iron 2007. F. Cortes, G. Castillo. Department of Mechanical Engineering, Mondragon Unibertsitatea, Loramendi 4, 20500 Mondragon, Spain.

- Механические свойства полимербетона (EN). Raman Bedi, Rakesh Chandra and S. P. Singh. Department of Mechanical Engineering, Dr. B R Ambedkar National Institute of Technology, Jalan-dhar 144011, India. Department of Civil Engineering, Dr. B R Ambedkar National Institute of Tech-nology, Jalandhar 144011, India.

- Применение полимербетона для изготовления базовых деталей для тяжелых фрезерных станков / Ю. В. Кирилин. УДК 621.914.3–181.2.531.

- Применение синтеграна в станкостроении / В. Е. Барт, Г. С. Санина, С. А. Шевчук. УДК 621.002.3:678.8.

Источник журнал "РИТМ машиностроения" № 5-2021

Еще больше новостей |