Выигрывает тот, кто синхронизирует темп изменений с темпом приспособлений к изменению.

Карл Поланьи

Использование MES-систем позволяет обеспечить грамотное управление инструментообеспечением машиностроительного производства и значительно экономить денежные средства как в единичном, так и в массовом производстве.

Как известно, наличие требуемого качественного инструмента, подача которого на рабочие места синхронизирована с основным производственным расписанием — это половина успешной работы машиностроительного предприятия. Однако отдельное внимание следует уделить оснастке и так называемому инструменту второго порядка. Технологическая оснастка — это специально разработанные приспособления, служащие для закрепления заготовок при обработке, сборке изделий и других видов работ. Основной задачей оснастки является не только облегчение труда, но и возможность проведения некоторых операций, которые ранее были недоступны из-за особенностей конструкции станка или инструмента [1].

Рассмотрим две группы инструментов.

Инструмент первого порядка — это инструмент, благодаря которому производится основная продукция предприятия, в частности, сборочный и режущий инструменты и т. д.

Инструмент второго порядка — это вспомогательный инструмент, служащий для изготовления инструмента первого порядка и инструментальной оснастки, шаблонов, мастер-плит, измерительного инструмента и т. д.

Существует очень важная проблема в организации машиностроительного производства — проблема своевременной поставки средств технологического оснащения (СТО) на рабочие места. СТО — это режущий, измерительный, вспомогательный инструмент и приспособления, без которых нельзя выполнить текущую технологическую операцию [2]. На необходимости решения данной проблемы фокусирует внимание современная концепция управления производством, именуемая «бережливым производством» (Lean Manufacturing), в Lean-методологии — 5S — перечень требований к правильной организации рабочего места [3].

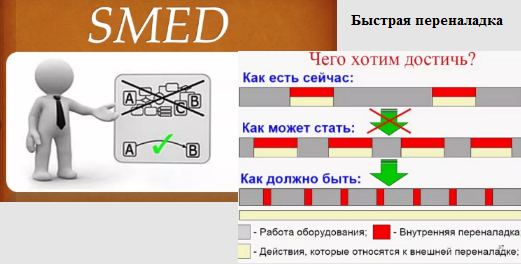

Со своевременной и синхронизированной поставкой СТО на рабочие места также связана и Lean-методология SMED — так называемая «быстрая переналадка». Однако, несмотря на известную популярность изложения этой методологии (рис. 1) авторы Lean-концепции не дают конкретных инструментов ее реализации.

Рис. 1. Методологии 5S и SMED для своевременной поставки СТО на рабочие места

В качестве наглядного примера важности 5S и SMED рассмотрим следующую ситуацию.

С трубы сорвало кран, необходимо, используя ключ на восемнадцать, перекрыть воду, а другим ключом на четырнадцать — прикрепить кран. Задача выглядит простой, но ключи хранятся в кладовке. Таким образом, мы теряем время на подготовку к работе, а ситуация требует быстрых действий, так как каждую секунду вытекающая вода будет наносить урон помещению. Если ключ на восемнадцать, служащий для перекрытия воды, будет храниться рядом с трубой, работа начнется быстрее, но есть один важный момент: это не ускорит проведение всей работы, поскольку второй ключ по-прежнему находится в кладовке. Для ускорения работы нам потребуется хранить оба ключа на месте, однако есть и другой выход: достаточно взять универсальный инструмент, такой как разводной ключ. Он подойдет для проведения двух операций, а его своевременное наличие на рабочем месте значительно ускорит работу.

Конечно, в данном примере мы говорим о некой абстрактной и аварийной ситуации, но в рамках производства своевременная поставка инструментов и надлежащей технологической оснастки на рабочие места не только облегчает труд и экономит время, а еще и напрямую влияет на себестоимость продукции.

Как известно, до 30% потерь производственного времени в многономенклатурном производстве (мелкосерийного и единичного типов) приходится на простои из-за отсутствия требуемого технологического оснащения на рабочих местах [4, 5]. Держать весь вспомогательный инструмент, метрологическую, сварочную, сборочную оснастку на каждом рабочем месте нерационально, многое из перечисленного требуется крайне редко, хотя порой и востребовано. Кроме того, такое оснащение будет стоить крайне дорого для предприятия. Таким образом, мы сталкиваемся с потребностью в оптимизации потока СТО, которая предполагает два возможных решения:

• Первое подразумевает под собой наличие постоянного запаса технологического оснащения на рабочих местах.

• Второе — это доставка специализированного технологического оснащения по мере необходимости на рабочие места, но заранее.

Оба варианта решения необходимо учитывать при составлении производственного расписания, чтобы на нужные рабочие места поступало требуемое технологическое оснащение. Исполнение указанных решений значительно упрощается при использовании так называемых исполнительных производственных систем (MES-Manufacturing Execution Systems).

Использование MES-систем позволит минимизировать затраты на оснастку и инструмент, учитывая, что оснастка не всегда нужна прямо здесь и прямо сейчас. При рациональном распределении средств технологического оснащения производство не сталкивается с его дефицитом и не несет значительных затрат на его закупку, особенно когда соответствующее СТО в данный момент времени не востребовано на рабочих местах. Положительный эффект также достигается путем сокращения складских площадей, предназначенных для хранения инструмента, а содержание складских запасов стоит далеко не дешево, в том числе из-за особых условий хранения ряда инструментов.

Каким же образом MES-системы позволяют оптимизировать поставку технологического оснащения? Чаще всего в технической литературе встречается такое определение: «MES — это интегрированная система управления производством», то есть это программа для контроля, планирования, анализа и управления производством. MES включается в себя ряд функций, но конкретно для данной статьи наибольший интерес представляют четыре из одиннадцати, именно они непосредственно связаны со своевременной и синхронизированной поставкой средств технологического оснащения на рабочие места, а именно [6]:

1. Контроль состояния и распределение ресурсов (RAS)

Функция, позволяющая корректно распределять ресурсы. Это своевременная подача полуфабрикатов с учетом габаритов и наименований, определение экономически оправданного выбора технологического оборудования для снижения трудозатрат, подача инструментов и технической документации для выполнения операций. Кроме того, распределение ресурсов также отвечает и за распределение персонала с учетом выполнения вспомогательных задач на рабочих местах.

2. Детализированное планирование операций (ODS)

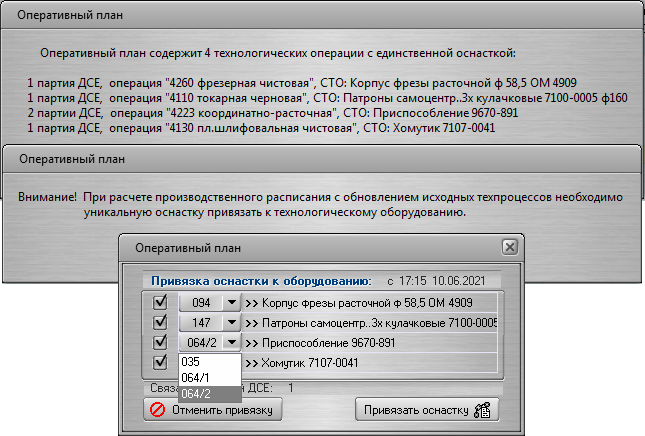

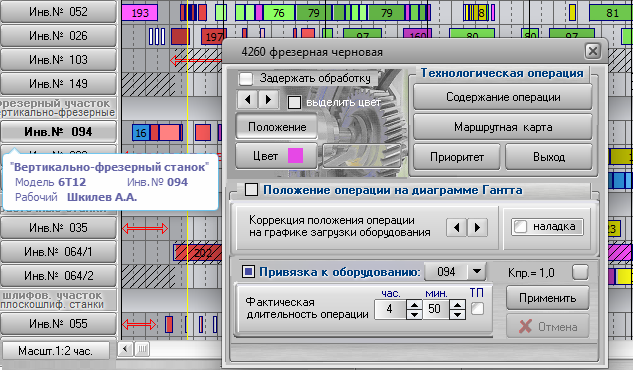

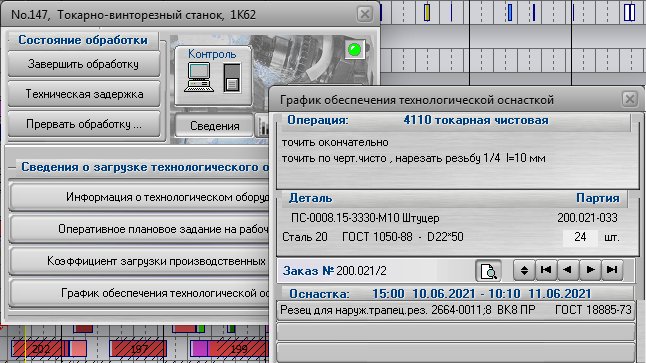

Если рассматривать процесс изготовления каждой детали, мы можем увидеть, что технологический процесс обработки по-своему уникален. Детали имеют свои атрибуты и характеристики, следовательно, возникает потребность в перенастройке оборудования, что приводит к дополнительным затратам. В многономенклатурном производстве невозможно обойтись без переналадок технологического оборудования и смены технологических баз. Поэтому необходимо рассчитывать время загрузки оборудования с учетом нормативного времени на перенастройку с минимальным количеством. Именно функция ODS позволяет сделать это максимально оперативно и учесть все особенности производства: как ресурсов, так и процесса механической обработки. Современная MES, например, российская система «ФОБОС», имеет возможность работать с большим числом критериев для оптимизации производственного расписания. Кроме того, MES в обязательном порядке должна учитывать привязку уникального технологического оснащения к определенным рабочим местам (рис. 2, 3).

Рис. 2. Интерфейс привязки СТО к технологическому оборудованию (MES «ФОБОС»)

Рис. 3. Привязка СТО к оборудованию с учетом фактического времени обработки

3. Диспетчерское управление производством (DPU)

Диспетчеризация обеспечивает оперативное регулирование, то есть проведение работ по предупреждению сбоев и нештатных ситуаций при уже запущенном производством процессе. При возникновении подобных ситуаций диспетчеризация позволяет принять меры, направленные на скорейшее решение возникших проблем. От этого зависит выполнение задач, поставленных перед производством. Любая MES-система должна иметь функцию DPU. Эта функция позволяет в реальном времени менять производственное расписание в зависимости от текущей ситуации, происходящей на производстве, причем важно изменить расписание таким образом, чтобы минимизировать потери времени.

4. Управление технологическими процессами (PM)

Функция относится к управлению и контролю в более глобальном плане, чем диспетчерское управление, PM направлено на контроль хода производства и позволяет его своевременно корректировать. Благодаря этой функции операторы получают информацию о принятых решениях, что позволяет MES-системе совершенствовать управление производственным процессом.

Все перечисленные функции необходимы для своевременной доставки СТО на рабочие места. При стратегическом планировании или при оперативном решении возникшего кризиса MES-система должна быстро отреагировать на потребность производства и так же оперативно предоставить ответ. Система составляет график поставки средств технологического оснащения на рабочие места, что позволяет максимально быстро подготовить производство к запуску и поддерживать эффективность на протяжении всего цикла производства, учесть загрузку рабочих мест и потребность в инструменте на каждом отдельно взятом месте (рис. 4).

Рис. 4. Пример процедуры синхронного обеспечения технологической оснасткой токарно-винторезного станка (MES «ФОБОС»)

Таким образом, минимизируется время простоев станков, связанных с отсутствием нужного инструмента на рабочем месте. Не наступает дефицит инструмента, но отсутствует и перенасыщение. Необходимо, понимать, что каждый нежелательный простой на производстве находит свое отражение в себестоимости изготавливаемой продукции, грамотное управление инструменто-обеспечением производства позволяет значительно экономить денежные средства, как в единичном, так и в массовом производстве за счет сокращения складских запасов, уменьшения простоев оборудования, поддержания баланса инструментов первого и второго порядка [1, 2].

Отдельного внимания заслуживает вопрос изготовления инструмента второго порядка. Инструментальное производство предприятия должно быстро реагировать на потребности основного производства, особенно в моменты, когда идет смена одного изготавливаемого изделия на другое.

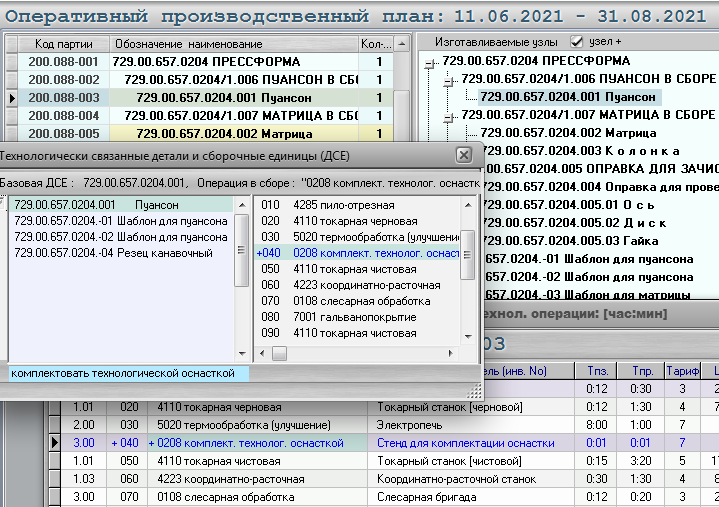

Это рождает потребность в новой технологической оснастке и, как следствие, в инструменте второго порядка, т. е. СТО, которые ранее не применялись. MES-система отслеживает и предупреждает такие ситуации, синхронизируя планы работы инструментального производства с основным производством [4, 5].

Прогнозирование отсутствия инструментов второго порядка — задача не из легких, так как инструмент второго порядка нужен для создания технологической оснастки, и получается, что для планирования такого рода нужно изначально спланировать изготовление специальной оснастки [2].

Благодаря детальному просчету технологических процессов MES-системы способны предусмотреть эту ситуацию и предложить решение, включив в планирование инструментального производства весь необходимый инструмент. Таким образом, производство готовится заранее и не создаются кризисные ситуации, когда производство останавливается только из-за отсутствия нужного технологического оснащения (рис. 5).

Рис. 5. Синхронизация графика изготовления инструмента второго порядка с основным расписанием, составленным средствами MES

В заключение хотелось бы еще раз затронуть вопрос внедрения Lean-методологий 5S и SMED-концепции бережливого производства, известного во всем мире [3]. Бережливое производство — это в глобальном смысле принцип управления предприятием, позволяющий повысить его эффективность путем сокращения потерь. Упомянутые методологии направлены именно на своевременную поставку СТО, в частности, инструмента первого и второго порядка. MES-системы являются средством, которое значительно облегчает решение упомянутых в данной статье организационных проблем. Говоря об инструментальном обеспечении, следует также затронуть вопрос возникновения «узких мест», так как отсутствие нужного количества инструмента порой приводит именно к этому. Узкое место (Bottle-Neck) — это производственный участок или рабочее место, которые не могут своевременно справляться с работой из-за простоев по организационным или техническим причинам, что создает задержку или очередь из обрабатываемых деталей при выполнении производственных заказов. Нельзя оставлять без внимания и тот факт, что при исключении одного узкого места сразу же возникает другое. MES-системы позволяют своевременно находить и анализировать возникновение подобных мест, предлагая надлежащие решения.

Рассмотрим пример наипростейшего производственного маршрута.

Имеется один токарный и один фрезерный станок, которые подают по одной единице продукции (детали или сборочной единице) для обработки отверстий на два координатно-расточных станка, после чего изготовленные полуфабрикаты с обработанными отверстиями подаются на шлифовальный станок для окончательной обработки. Усложним ситуацию и допустим, что нужный расточной резец имеется только в одном экземпляре. Тогда получается, что задействован только один расточной станок и он получает в два раза больше полуфабрикатов, чем может обработать, а шлифовальный станок на финальном этапе получает полуфабрикаты поштучно и справляется с работой. Узкое место очевидно: это линия расточных станков, требуется докупить необходимый расточной резец, что и делает руководство цеха, и узкое место в группе расточных станков исчезает. Но теперь не успевает уже шлифовальный станок, поскольку он получает на обработку в два раза больше полуфабрикатов.

В данном примере наглядно показано, как появляются и мигрируют узкие места на производстве. Своевременное обнаружение узких мест приводит к необходимости постоянного управления производством, что соответствует упомянутой выше концепции бережливого производства современной теории ограничений (TOC — Theory Of Constraints) [5]. После того как узкое место будет выявлено MES-системой, важно правильно «расшить» его, или оптимально пройти через него путем оперативного управления.

На текущий момент вся промышленность нашей страны стоит на пороге Индустрии 4.0, которая требует полноценного использования систем автоматизации управления. MES-системы — это современные программные средства, позволяющие радикально повысить эффективность машиностроительного производства, обеспечить своевременную и синхронизированную доставку средств технологического оснащения на рабочие места.

А. А. Кутин, д. т. н., профессор, заведующий кафедрой,

А. В. Вороненко, к. т. н., старший преподаватель, кафедра «Технологии машиностроения» МГТУ «СТАНКИН»,

А. А. Акимкин, инженер-технолог, АО ГКНПЦ им. М.В. Хруничева,

Зин Мин Хтун, аспирант, кафедра «Информационные технологии и вычислительные системы» МГТУ «СТАНКИН»

Литература

- Кутин А.А., Григорьев. С.Н. Организация и управление сложным машиностроительным производством на основе CALS-технологий // Механика и машиностроение. 2012. № 10. С. 403–407.

- Кутин А.А., Туркин М. В. Повышение эффективности функционирования ГПС в современном машиностроении // Технология машиностроения. 2012. № 1. С. 56–59.

- Фролов Е.Б., Крюков В. В., Нестеров П. А. [и др.]. Как осуществить интеграцию MES с Lean-инструментами при внедрении методов бережливого производства… и кардинально повысить производительность труда на машиностроительных предприятиях / Генеральный директор. 2020. № 9. C. 18–23.

- Frolov E.B., Zing Min Htun, Phyu Pyar Moe Application of Artificial Intelligent and Genetic Algorithm in Operational Production Planning in MES-systems / 2018 International Conference on Intelligent Robotics and Control Engineering. — Lanzhou, China, 2018.

- Фролов Е.Б., Климов A. C., Зин Мин Хтун. Цифровой двойник производственной системы на основе программного обеспечения категории MES // Вестник БГТУ. 2018. № 12. C. 66–73.

- Фролов Е.Б., Нестеров П. А., Косьяненко А. В. Выбор MES- системы для машиностроительного предприятия // РИТМ машиностроения. 2019. № 8. C. 10–15.

Источник журнал "РИТМ машиностроения" № 5-2021