Проведенный в 2021 году обзор мирового рынка газотермических покрытий показал, что лидирующее место с долей выручки 32% занимает плазменное напыление, второе место отдано газопламенному напылению с долей выручки 25% (рис. 1) [1]. При этом газопламенное напыление покрытий — это более простой и дешевый процесс, обеспечивающий прочность сцепления с основой 5–25 МПа, пористость — 10–15%, скорость порошка в процессе напыления — 20–80 м/с.

![Рис. 1. Мировой объем рынка методов газотермического напыления в 2020 г. [1]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_mikroplazmennoe_napilenie_ris1_rhythm_of_machinery_3_2021.jpg)

Рис. 1. Мировой объем рынка методов газотермического напыления в 2020 г. [1]

Среди различных плазменных технологий, использующих электродуговую плазму, атмосферное плазменное напыление (англ. Atmospheric Plasma Spraying — APS) активно применяется с конца прошлого века [2–4]. Данный процесс основан на формировании покрытий из порошковых или проволочных материалов, как правило, толщиной 0,1–1 мм и нагреве напыляемых деталей не более 150°C.

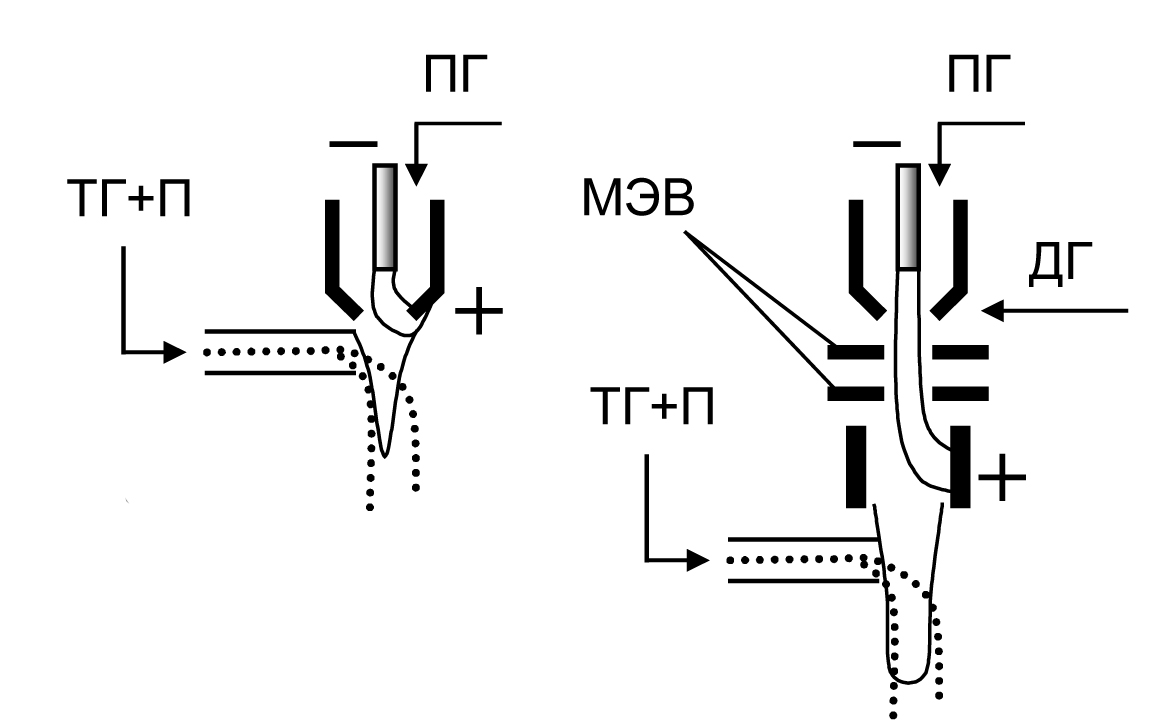

В качестве источника энергии для нагрева и разгона присадочного материала при APS применяется сжатая электрическая дуга мощностью до 40 кВт и током до 600 А (в российском оборудовании) и до 150 кВт и током до 1000 А (в зарубежных установках). В оборудовании для APS используется два типа плазмотронов, генерирующих плазму — с самоустанавливающейся и фиксированной длиной дуги (рис. 2). При использовании последней, длина столба дуги больше при одинаковом токе и расходе газа и, соответственно, выше энтальпия и температура

плазмы.

Рис. 2. Схемы плазмотронов для напыления с самоустанавливающейся (а) и фиксированной длиной дуги (б), где ПГ — плазмообразующий газ, ТГ — транспортирующий газ, ДГ — дополнительный газ, П — порошок; МЭВ — межэлектродные вставки

Микроплазменное напыление (МПН) является разновидностью APS, при этом в большинстве случаев оно относится к прецизионным технологиям, где требуется нанесение функциональных покрытий на локальные зоны малогабаритных и тонкостенных деталей с высоким коэффициентом использования материала и минимальным тепловложением. Термин «микро» в технологии МПН связан с применением сжатой электрической дуги низкой электрической мощности — до 2,5 кВт и током до 60 А. Используемая при МПН плазменная струя имеет сфокусированное ламинарное течение и, соответственно, невысокий уровень шума (до 50 Дб).

Плазмообразующим газом при МПН является аргон, обеспечивающий наибольшую стабильность работы и долговечность элементов плазмотрона, минимальный нагрев подложки за счет быстрого падения температуры по длине плазменной струи, повышенные скорости аргоновой плазмы. В качестве материала катода используется стержневой вольфрамовый электрод с модификацией наружной поверхности. Дополнительная стабилизация плазменной струи, защита анода и подложки от окисления при МПН осуществляется защитным газом — аргоном.

Сравнительно низкая напряженность электрического поля сжатой дуги в аргоне (по сравнению с молекулярными газами) определяет преимущества плазмотронов с фиксированной длиной дуги, что достигается использованием специальных межэлектродных вставок. В плазмотронах для МПН, имеющих межэлектродные вставки, длина дуги искусственно увеличивается и фиксируется конструкцией дугового канала плазмотрона. Это обеспечивает:

— увеличение надежности и ресурса работы элементов плазмотрона (в том числе минимальную эрозию анода) за счет уменьшения тока при повышенном напряжении дуги без снижения мощности и теплового КПД плазмотрона (доходящего до 60–70%);

— высокую эффективность и стабильность нагрева и ускорения дисперсных материалов и, как следствие, повышенное качество напыленных покрытий (например, высокую адгезию);

— гибкость регулирования режимов напыления.

Конструктивно плазмотроны для МПН имеют два варианта исполнения — с аксиальным вводом порошка и вынесенным анодом (рис. 3). Первый вариант относится к плазмотронам с фиксированной длиной дуги за счет использования межэлектродной вставки. Исполнение плазмотрона с вынесенным анодом также может быть отнесено к первому варианту, но уже за счет отсутствия традиционного кольцевого анода. Известно, что такие аноды, изготавливаемые в виде цилиндрической или конической детали, радиально окружающей близлежащую к катоду зону, и образующей замкнутое пространство, не обеспечивают жесткой привязки анодного пятна дуги. Катодный и анодный узлы плазмотрона во всех вариантах имеют водяное охлаждение. Использование плазмотронов с вынесенной дугой, а также оптимальные варианты ввода порошка в плазмотрон впервые были предложены в 90‑х годах прошлого столетия [5–8]. Для обеспечения поджига и поддержания электрической дуги в плазмотроне, контроля параметров и диагностики его функционирования, газо- и водораспределения, связи с другими элементами оборудования используется блок аппаратуры с инверторным источником тока (рис. 4). Оборудование является мобильным и требует только стандартного подключения к сети 380/220 В и источнику газа — баллону с аргоном. Для водяного охлаждения плазмотрона используется устройство автономного охлаждения или подача воды из сетевой магистрали.

а)

б)

Рис. 3. Вид плазмотронов с аксиальным вводом порошка (а) и вынесенным анодом (б)

Рис. 4. Блок аппаратуры и источник тока установки для МПН

Большое влияние на качество покрытий и надежность оборудования при APS оказывает схема ввода порошка в плазмотрон. Наиболее часто он вводится радиально в выходную часть анода или под срез выходного отверстия перпендикулярно истекающей плазменной струе вместе с транспортирующим газом. Место ввода порошка выбирается с учетом исключения его нагрева до температуры плавления для обеспечения отсутствия налипания расплавленных частиц на деталях, формирующих каналы подачи, и образования капель. При МПН используются плазмотроны как с аксиальным вводом, так и с вводом порошка в зону максимально приближенную к анодному пятну (в существующих аналогах оборудования для МПН подача порошка осуществляется прямо в дуговой промежуток). При аксиальном вводе значительно уменьшаются потери порошка и расширяются возможности напыления порошковых материалов с разной зернистостью, отличающимися химическим составом и плотностями (рис. 5). Ввод в приосевую зону максимально приближенную к анодному пятну в плазмотронах с вынесенной дугой позволяет использовать наиболее высокотемпературную зону плазменного потока. При этом для исключения налипания расплавленных порошков плазмотрон изготавливается с вынесенным анодом.

Рис. 5. Вид плазменной струи при МПН металлического порошка плазмотроном с аксиальным вводом

Для подачи порошков в установке МПН используется порошковый дозатор эжекционно-импульсного принципа действия с дополнительной микровибрацией (рис. 6а). Стабильная подача порошкового материала при МПН в режиме малых расходов (0,5–5 г/мин) обеспечивает его эффективное расплавление и формирование равномерного и сплошного покрытия заданной толщины в единицу времени. В дозаторе осуществляется не только регулировка расхода порошка, но и возможность изменения расхода и давления транспортирующего газа, что особенно важно при использовании плазмотрона с аксиальным вводом порошка.

С целью дополнительного легирования порошковых материалов, создания уникальных композиционных покрытий, проведения процессов модификации, нанесения тонкопленочных подслоев для повышения адгезионной прочности порошковых покрытий дополнительно в оборудовании для МПН возможно использование жидкостного дозатора (рис. 6б). Он обеспечивает дозированную подачу паров летучих соединений жидких реагентов в смеси с транспортирующим (инертным) и дополнительным (активным) газами в условиях контроля расхода газовых и паровых смесей для проведения плазмохимических процессов.

а)

б)

Рис. 6. Порошковый (а) и жидкостной (б) дозаторы для МПН

Расход плазмообразующего газа для используемых плазмотронов МПН составляет 0,5–3,0 л/мин (при процессах APS — 30–50 л/мин). Средняя скорость частиц порошка при МПН — 50–70 м/сек (при обычном APS плазмотроном Sulzer Metco F4 скорость частиц достигает порядка

140 м/сек). Температура частиц порошка при МПН в среднем составляет 2100–2300°C, что сопоставимо с температурой порошка при APS-процессах [9]. Удельная энтальпия плазмы (количество тепла, содержащегося в единице массы плазменного потока) при МПН в результате большей мощности, приходящейся на единицу расхода плазмообразующего газа, превышает удельную энтальпию плазмы в традиционных плазмотронах для APS. Металлические покрытия, наносимые МПН, могут иметь пористость ≤ 2%, адгезионную прочность — 40–70 МПа, коэффициент использования порошка — 60–80% [9].

Сфокусированное ламинарное течение плазменной струи при МПН, в отличие от турбулентного течения в APS- процессах, обеспечивает получение минимальной ширины полосы покрытия (2–5 мм) и максимальную эффективность использования порошка (табл. 1). Известно, что турбулентное течение плазменной струи характеризуется:

— повышенным смешиванием с окружающим холодным воздухом, вызывающим быстрое охлаждение струи и ухудшающим прогрев порошка;

— возможным окислением и неоднородным прогревом порошковых материалов;

— образованием большого угла распыла, приводящего к низкому коэффициенту использования материала.

| Показатели | МПН | APS |

|---|---|---|

| Мощность, кВт | 2,5 | 40 |

| Расход плазмообразующего газа, л/мин | до 3,0 | 30–50 |

| Производительность, г/мин | 0,5–5 | до 100 |

| Тип струи | ламинарный | турбулентный |

| Угол раскрытия струи, град | 2–6 | 10–20 |

| Диаметр пятна напыления, мм | 5–10 | 15–30 |

| Скорость частиц, м/c | до 70 | 100–150 |

| Уровень шума, дБ | 30–50 | 100–130 |

Особенно следует отметить эффективность использования МПН по минимальному расходу плазмообразующего газа — до 3 л/мин. Для сравнения в процессах газопламенного напыления, занимающего 25% мирового рынка (рис. 1), совокупный расход газов больше в 15 раз (примерно: ацетилена — 15–16 л/мин, кислорода — 16–17 л/мин, воздуха — 15 л/мин).

Кроме этого, процесс МПН характеризуется важными дополнительными механизмами воздействия плазменного потока на порошок, напыляемую деталь и покрытие:

— наличием направленного потока ионизированных, возбужденных частиц и озона;

— испусканием инфракрасного, видимого и ультрафиолетового излучения;

— термической неоднородности и неоднородности структуры плазмы;

— наличием низкочастотных и высокочастотных пульсаций плазмы;

— специфическим взаимодействием с поверхностью металла, всегда имеющим ионизированные пылевые частицы, слой жировых молекул, слой водяных молекул, адсорбированный слой кислородных анионов и нейтральных молекул воздуха.

Именно благодаря этим механизмам плазменный поток активирует как вводимый в плазму порошковый материал, так и напыляемую поверхность.

Наиболее близкой по форме плазменной струе при МПН соответствует вид пламени при высокоскоростном газопламенном процессе (HVOF) (рис. 7б). В отличие от газового пламени, плазменная струя образуется при пропускании плазмообразующего газа через столб электрической дуги, которая функционирует за счет протекания электрического тока в газе под действием внешнего электрического поля. Область дуги, заполненная газоразрядной плазмой, имеет конечные размеры и окружена холодными стенками водоохлаждаемых элементов плазмотрона и относительно холодным газом. В этой области существования дуги важную роль играют процессы переноса тепла и частиц, которые протекают совместно с объемными процессами энерговыделения, образования и нейтрализации заряженных частиц. Поэтому газоразрядная плазма всегда отличается высокой пространственной неоднородностью как по скоростным, так и по температурным параметрам. В связи с этим при МПН источником нагрева деталей является тепло, передаваемое распыляемым порошком, в отличие от HVOF, где деталь нагревается пламенем, образуемым от сгорания горючих газов [9]. Важно отметить, что плазменная струя при МПН (рис. 7а) функционирует при расходах плазмообразующего газа до 3 л/мин и защитного газа до 5 л/мин, а близкая по форме струя при HVOF — только при совокупном расходе пропана 15–20 л/мин, кислорода 30–40 л/мин и воздуха 500–700 л/мин. Дополнительным важным отличием является использование при МПН инертного газа, который обеспечивает защиту наносимого покрытия от окисления, а при HVOF всегда применяется окислительная среда — кислородосодержащее пламя, которое взаимодействует с образованием тонкой оксидной пленки как на напыляемом порошке, так и на подложке.

а)

б)

Рис. 7. Вид плазменной струи при МПН (а) и газового пламени при HVOF (б)

Для МПН используется широкая номенклатура порошковых материалов на основе сплавов железа, никеля, кобальта, меди, молибдена, титана, интерметаллиды, гидроксиапатит, керамика и другие. Оптимальный фракционный состав порошков для МПН — –45+15 мкм. В связи с невысокой температурой порошковых материалов (2100–2300°C) и выбором оптимальной дистанции напыления (от 50 мм) при МПН возможно нанесение износостойких покрытий на основе карбидов вольфрама, в отличие от их сгорания при использовании традиционного процесса APS. МПН эффективно для нанесения биосовместимых покрытий из гидроксиапатита с регулируемой пористостью (размер пор — 50–150 мкм) на эндопротезы тазобедренного, локтевого, коленного суставов, проксимальные модули, на имплантаты для межтелового спондилодеза, стоматологии и другие. Степень кристалличности таких покрытий составляет ≈ 80% (у исходного порошка — 90%) [10].

На рис. 8 представлены отдельные виды микроструктур покрытий, которые демонстрируют пористость ниже 3%, а у металлических покрытий даже меньше 2%. При этом адгезионная прочность сцепления данных покрытий составляла 40–70 МПа, несмотря на относительно низкие скорости частиц [9].

![Рис. 8. Микроструктура покрытий при МПН: а) Ni20Cr, б) ZrO2-Y2O3, в) Cr3C2-Ni20Cr [9]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_mikroplazmennoe_napilenie_ris8-1_rhythm_of_machinery_3_2021.jpg)

![Рис. 8. Микроструктура покрытий при МПН: а) Ni20Cr, б) ZrO2-Y2O3, в) Cr3C2-Ni20Cr [9]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_mikroplazmennoe_napilenie_ris8-2_rhythm_of_machinery_3_2021.jpg)

а) б)

в) ![Рис. 8. Микроструктура покрытий при МПН: а) Ni20Cr, б) ZrO2-Y2O3, в) Cr3C2-Ni20Cr [9]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_mikroplazmennoe_napilenie_ris8-3_rhythm_of_machinery_3_2021.jpg)

Рис. 8. Микроструктура покрытий при МПН: а) Ni20Cr, б) ZrO2-Y2O3, в) Cr3C2-Ni20Cr [9]

Виды реализуемых покрытий при МПН аналогичны традиционному процессу APS. Это износостойкие, антифрикционные, термостойкие, жаростойкие, эрозионностойкие, фреттингостойкие, кавитационностойкие, коррозионностойкие, диэлектрические, поглощающие и отражающие излучение, биосовместимые и другие покрытия.

Отдельные виды покрытий, наносимых МПН:

— керамические покрытия (TiO2, Al2O3, ZrO2) [15] — рис. 9;

Рис. 9. Коллектор с покрытием Al2O3-TiO2

— износостойкие покрытия (WC-Co, WC-Ni) [9] — рис. 10;

Рис. 10. Плунжер с покрытием WC-Co

— антифрикционные покрытия (молибден, бронза, медь) [11] — рис. 11;

Рис. 11. Детали подшипников скольжения с покрытием из бронзы ПР-БрАЖНМц 8,5-4-5-1,5 и меди М1

— покрытия с повышенной шероховатостью (ретенционные), покрытия на зубные коронки и протезы [12] — рис. 12;

Рис. 12. Коронки и зубные протезы с покрытием из титана и кобальтового сплава

— биосовместимые покрытия (гидроксиапатит, титан, тантал) [13] — рис. 13;

Рис. 13. Эндопротез с покрытием гидроксиапатита

— термостойкие покрытия (инконель, стеллит, хастеллой) [14] — рис. 14.

Рис. 14. Лопатка газотурбинного двигателя с покрытием Stellite 6

Приведенные основные сведения о процессе МПН и разработанном для него оборудовании показывают широкие возможности данной технологии для напыления различных порошковых материалов. Минимальные габариты оборудования позволяют использовать его как в промышленных условиях, так и в различных лабораториях, например, исследовательских или зуботехнических. Особенно эффективен процесс для напыления на единичные и мелкосерийные детали. Повысить качество наносимых покрытий методами плазменного напыления возможно также при использовании режимов модуляции электрических параметров (наложении на средний ток дуги плазмотрона однополярных или двухполярных импульсов тока) или импульсных режимов [3], при дополнительном вводе паров жидких реагентов с целью легирования покрытий [2].

Применяемые в настоящее время для МПН плазмотроны с вынесенным анодом имеют достаточно значительные габариты, обеспечивают процесс напыления только при строго горизонтальном расположении плазмотрона и вертикальной (сверху) подаче порошка [16].

Литература

- www.grandviewresearch.com/industry-analysis/thermal-spray-coatings-market

- Соснин Н.А., Ермаков С. А., Тополянский П. А. Плазменные технологии. Руководство для инженеров. СПб.: изд-во Политехнического ун-та, 2013. 406 с.

- Кадырметов А. М. Управление технологическим обеспечением процессов плазменного нанесения покрытий в режиме модуляции электрических параметров. Воронеж: издательско-полиграфический центр «Научная книга», 2013. 260 с.

- Кравченко И.Н., Глинский М. А., Карцев С. В. и др. Ресурсосберегающие плазменные технологии при ремонте перерабатывающего оборудования. Инфра-М, 2021. 200 с.

- Патент РФ № 2005584. Плазмотрон для напыления порошковых материалов. МПК С1, В23К 10/00, опубл. 15.08.1991

- Patent US5733662. Method for depositing a coating onto a substrate by means of thermal spraying and an apparatus for carrying out said method. C23C 4/12: B05C 5/04. 1998

- Patent WO 9012123A1–1990–10–18, EP 0423370 A1, EP0423370A4, С23С4/134. Ermakov S. A., Karasev M. V., Klubnikin V. S., Maslennikov V. M., Sosnin N. A., Topolyansky P. A., Fedorov S. J. Method of treatment with Plasma and Plasmatron.

- Тополянский П. А. Комплекс газотермического напыления защитных и упрочняющих покрытий // Сварочное производство. 1990. № 12. С. 25–26

- Lugscheider E., Bobzin K., Zhao L., Zwick J. Assessment of the microplasma spraying process for the coating application. Advanced Engineering Materials. 2006. № 8: 635–639

- Dey A., Mukhopadhyay A. K. Nanoindentation Study of Phase-pure Highly Crystalline Hydroxyapatite Coatings Deposited by Microplasma Spraying. The Open Biomedical Engineering Journal. 2015. 9. 65–74

- Li C., Sun B. Microstructure and property of micro-plasma-sprayed Cu coating. Materials Science and Engineering. 2004. 379. 92–101

- Большаков Г.В., Батрак И. К., Марков Б. П., Кузнецов О. Е., Красильников А. Р., Чистяков Б. Н. Плазмонапыленные адгезивные системы для облицовки зубных протезов полимерными материалами // Панорама ортопедической стоматологии. 2005. № 1. С. 22–26

- Алонцева Д.Л., Прохоренкова Н. В., Русакова А. В., Красавин А. Л., Кадыролдина А. Т., Борисов Ю. С., Войнарович С. Г., Кислица А. Н. Разработка технологии микроплазменного нанесения биосовместимых покрытий для изготовления медицинской продукции // Вестник ВКГТУ им. Д. Серикбаева. 2017. № 3 (77). С. 65–71

- Bo S., Yongfeng B., Changjiu L. Effect of spray parameters on the microstructure and properties of microplasma sprayed NiCrBSi coatings. International Conference on Advanced Manufacturing Technology. 1999. 1287–1290

- Li C., Sun B. Microstructure and property of Al2O3 coating microplasma-sprayed using a novel hollow cathode torch. Materials Letters. 2003. 58. 179–183

- Ющенко К.А., Борисов Ю. С., Войнарович С. Г., Кислица О. М., Кузьмич-Янчук Е.К., Фомакин А. А. Микроплазменное напыление покрытий // Сварщик. 2013. № 3. С. 16–18

Источник журнал "РИТМ машиностроения" № 3-2021

Еще больше новостей |