Ультрапрецизионное шлифование как разновидность нанотехнологии прочно вошло в практику процессов механической обработки твёрдых материалов. Совершенствование процессов абразивной технологии и создание станков для сверхточной обработки твёрдых материалов является актуальной инженерной задачей.

Введение

Термин «нанотехнологии» впервые предложил японский физик Norio Taniguchi (Норио Танигучи) в 70–80‑х годах прошлого века [1, 2]. В этих работах он количественно определил тенденцию повышения точности. Свои исследования Taniguchi начинал в области высокоточной абразивной обработки твердых и хрупких материалов. Taniguchi разделил все процессы размерной обработки на обычную, прецизионную и ультрапрецизионную обработку. Его зависимости описывают изменение точности этих видов обработки в ХХ веке по временной шкале. Анализ его работ показал, что для повышения точности до одного десятичного знака требуется около 20 лет, см. таблицу 1, показывающую эволюцию точности обработки.

| Год | 1900 | 1920 | 1940 | 1960 | 1980 | 2000 |

|---|---|---|---|---|---|---|

| Разрешение, мкм | >10 | 5 | 0,5 | 0,05 | 0,005 | 0,001 (1 нм) |

Учёные МГТУ «СТАНКИН» [3], основываясь на работах Taniguchi, составили прогноз для различных видов обработки по требуемой к 2020 году допустимой суммарной погрешности, состоящей из систематической и случайной составляющих, — таблица 2.

| Вид обработки |

Суммарная погрешность обработки к 2020 году, мкм |

|---|---|

| Нормальная | 0,1 |

| Точная | 0,03 |

| Прецизионная | ≥0,003 |

| Ультрапрецизионная | ≤0,3 нм |

Полезно отметить основные фундаментальные процессы природного, экономического, социального и технического характера, а также выявить некоторые цепочки, порождающие развитие прецизионных технологий:

1. Сокращение природных запасов → снижение потребления ресурсов → прогресс аддитивных технологий, а также необходимость повышения ресурса деталей, механизмов и машин → рост финишных операций, повышение требований к точности обработки.

2. Повышение качества жизни → развитие медицины, защиты окружающей среды → развитие прецизионных технологий.

3. Борьба за рынки → создание безотходных производств, не требующих большого количества рабочей силы и базирующихся на лидерстве в исследованиях и подготовке кадров → развитие прецизионных технологий.

4. Стремление к дальнейшему прогрессу в области науки и техники → стремление к миниатюризации → развитие прецизионных технологий.

5. Сокращение себестоимости продукции → улучшение взаимозаменяемости → развитие прецизионных технологий.

Определения, разновидности, использование

Отечественный стандарт ГОСТ Р 54787-2011 «Обработка наноразмерная прецизионных деталей. Технологические требования» определяет наноразмерную обработку как процесс, позволяющий изготовлять детали, точность размеров, формы и расположения поверхностей которых лежит в диапазоне от 1 до 100 нм (0,001 до 0,1 мкм).

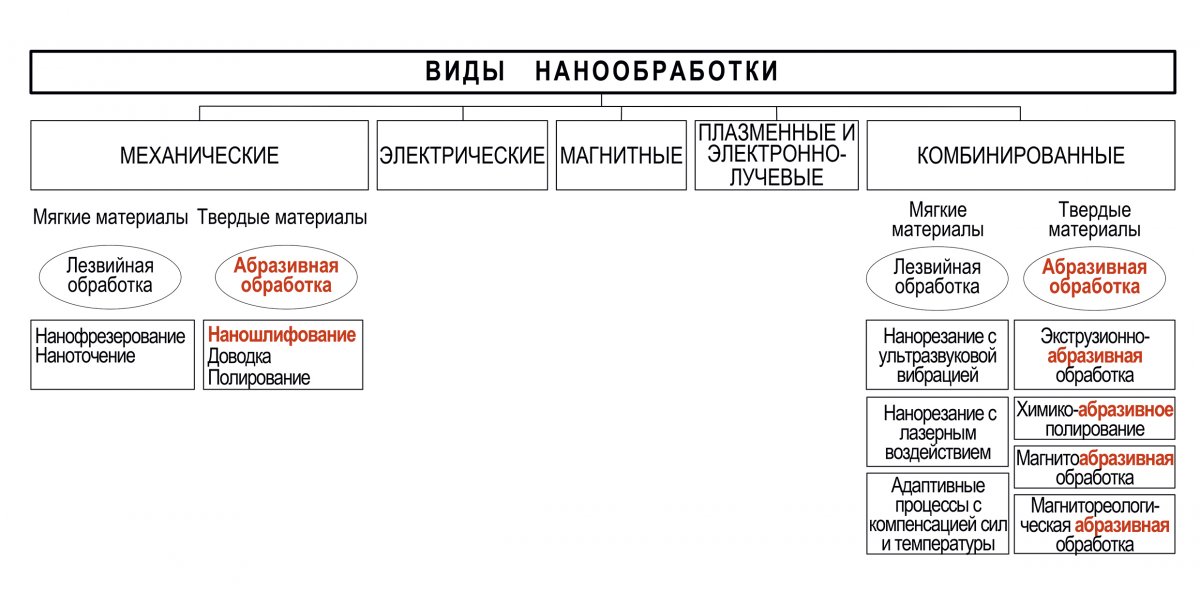

Основываясь на перечне типов нанообработки по стандарту, а также анализе отечественной и зарубежной научно-технической информации, можно предложить приведённую на рис. 1 классификацию некоторых категорий нанообработки, выделяя абразивные виды.

Рис. 1. Классификация видов нанообработки, включающей абразивную

В настоящее время наблюдается глобальный интерес к научным исследованиям в области нанотехнологий, характеризующийся экспоненциальным ростом научных публикаций и количеством патентов. Основными центрами изучения нанотехнологий являются: США, Европа, Япония и Китай. В каждой из этих стран десятки международных журналов посвящены исключительно нанотехнологиям. С учетом «молодости» предмета, большого объёма зарубежных публикаций и их переводов существует много терминов-аналогов, и было бы полезно остановиться на основных, с учётом данных энциклопедий [4, 5] и отечественных публикаций.

Ультрапрецизионное шлифование является одним из видов механической нанообработки твердых материалов.

Ультрапрецизионная, сверхточная, суперпрецизионная обработка, или размерная нанообработка объемных изделий (ultraprecision machining или UPM), имеет синонимы: нанообработка (nano-machining), наномеханическая обработка (nano-mechanical machining), высокоточная обработка (high precision machining), прецизионная обработка (precision machining), сверхточная отделка (ul-traprecision finishing).

Ультрапрецизионное, сверхточное или UP-шлифование (ultraprecision grinding или up-grinding) имеет синонимы: наношлифование (nanogrinding), пластичное шлифование (ductile-regime grinding), микрошлифование (microgrinding), прецизионное шлифование (precision grinding), обработка в частично-пластичном режиме (semiductile mode machining), детерминированное микрошлифование (deterministic micro-grinding или DMG).

Анализ публикаций и в том числе работ [4, 5, 6] позволил сформулировать характерные черты ультрапрецизионного шлифования:

1. Сверхточное шлифование относится к конечной способности производственного процесса, при котором достигается обработка материала в пределах 1 нм, в том числе в атомном размере порядка 0,2–0,4 нм.

2. UP-шлифование — это обработка в пластичном режиме, когда критическая толщина неразрезанной стружки не превышается и обеспечивается микрорезание материала.

3. Применяется инструмент со связанными абразивными зернами (в отличии от притирки и полировки).

4. Абразивные зерна круга находятся в прерывистом контакте с поверхностью заготовки (чтобы отличить этот процесс от хонингования).

5. Абразивная поверхность круга характеризуется, по крайней мере, одним статистическим распределенным параметром (чтобы исключить фрезерование, но включить шлифование специально разработанными или «спроектированными» кругами). Идеальный процесс UP-шлифования должен создавать функциональные поверхности с чистотой, подходящей для оптических и не только применений.

6. Точность формы обрабатываемой поверхности < λ/10 при λ<1 мкм.

7. Среднеквадратичная шероховатость поверхности Sq < λ/100.

8. Процесс UP-шлифования (как и другие процессы UP-обработки) должен быть детерминированным.

9. Ультрапрецизионное шлифование как производственная технология должно включать в себя машинные системы обработки, а также соответствующие методы измерения и контроля. В этом можно усмотреть стремление к принципу, сформулированному Галилео Галилеем: «Измеряйте то, что можно измерить, и сделайте измеримым то, что нельзя измерить».

10. Подповерхностная зона обработки должна быть без повреждений для предотвращения рассеяния света (в случае оптически прозрачных материалов) и/или образования трещин (под нагрузкой или даже без нее).

11. Допуски на форму, шероховатость и повреждение должны быть достигнуты за один этап обработки (чтобы избежать повторной или дополнительной обработки и контроля).

Последнее требование оказывается самой большой проблемой для UP-шлифования, поскольку оно может быть реализовано только с помощью специальных станков с высокой жесткостью контура и специальных шлифовальных инструментов, которые не изнашиваются значительно (или изнашиваются предсказуемым образом) во время работы.

Перечисленные выше особенности UP-шлифования определяются условиями проведения и физической сущностью процесса обработки.

Широкое применение UP-шлифование нашло при производстве высокоточных блочных шаблонов, алмазных инденторов и инструментов, 3D-металлических зеркал и т. д. В области механики: Si-пластин, микросхем памяти, тонких пленок, ULSI-устройств в области электроники; оптических плоскостей, дифракционных решеток, зеркал, простых и асферических линз, объективов камер. Оптические компоненты, используемые в рентгеновской микроскопии и экстремальной ультрафиолетовой литографии (EUVL), требуют шероховатости поверхности около 0,1 нм (среднеквадратичное значение), точности формы около 1 нм от пика до впадины (p-v) и отсутствия индуцированных кристаллографических повреждений подповерхностных слоев [7].

Кроме того, сверхточное шлифование используется при изготовлении форм из закаленной стали и керамики для воссоздания стеклянных линз, сенсоров, а также в микроэлектронной, астрономической, автомобильной и других отраслях.

Физические характеристики UP-шлифования

Известно, что традиционное шлифование твердых и хрупких материалов, как показано на рис. 2г, приводит к появлению микротрещин, повреждению подповерхностной зоны и высокой шероховатости поверхности, так что обработанная поверхность не будет соответствовать требо-ваниям UP-шлифования.

Сверхточное шлифование проводится в пластичном режиме (рис. 2в), что означает, что критическая толщина неразрезанной стружки, зависящая от материала, не превышается и обеспечивается микрорезание.

Наиболее важным параметром для перехода от хрупкого к пластичному поведению при удалении стружки являются условия создаваемых напряжений в материале заготовки вокруг режущей кромки. Из теории пластичности и механики разрушения известно, что степень пластической деформации зависит от температуры, скорости деформации, а также от многоосных напряжений сжатия и растяжения в заготовке.

![Рис. 2. Механизм удаления материала при сверхточном шлифовании стекла [8]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_razvitie_yltraprezecionnogo_shlifovania_ris2_rhythm_of_machinery_3_2021.jpg)

Образование Микровспахивание Микрорезание Образование

микроканавки микротрещин

а) б) в) г)

Рис. 2. Механизм удаления материала при сверхточном шлифовании стекла [8]

Карман (Kármán) в 1911 г. исследовал поведение твердых и хрупких материалов при гидростатическом сжатии, он показал, что твердые и хрупкие материалы можно обрабатывать в пластичном режиме (т. е. вязкопластичном потоке материала), если гидростатические напряжения сжатия и сдвига достаточно высоки. Контакт абразивов с обработанной подложкой приводит к упругому отклику материала и, с увеличением глубины резания, к пластическому поведению, то есть к «микроканавкам» и «микровспахиванию» (рис. 2а, б). Увеличение глубины резания приводит к «микрорезанию» (рис. 2в).

В работе [9] выявлены некоторые параметры процесса резания: удельный съем, размеры абразивного зерна инструмента, применяемые в различных финишных процедурах (рис. 3).

![Рис. 3. Технологические параметры при полировании, UP-шлифовании и обычном шлифовании [9]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_razvitie_yltraprezecionnogo_shlifovania_ris3_rhythm_of_machinery_3_2021.jpg)

Рис. 3. Технологические параметры при полировании, UP-шлифовании и обычном шлифовании [9]

Приведенные на рис. 3 данные позволяют оценить рамки технологической производительности процесса резания при UP-шлифовании и размеры зерен применяемых абразивных кругов.

Достаточно наглядно характер взаимосвязи между съёмом металла, износом шлифовального круга и размером зерна установлен в работе [10]. Показано, что при микрошлифовании есть три основных режима удаления материала, как видно из рис. 4 — обработка в хрупком режиме, обработка с развитием микротрещин и шлифование в пластичном режиме. Следует отметить, что в традиционном оптическом производстве все варианты режима комбинируется для получения необходимой точности формы и шероховатости. Преобладающий параметр — нагрузка на каждое зерно.

![Рис. 4. Механизмы микрошлифования [10]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_razvitie_yltraprezecionnogo_shlifovania_ris4_rhythm_of_machinery_3_2021.jpg)

Рис. 4. Механизмы микрошлифования [10]

Целесообразно подробнее остановиться на особенностях пластичного режима на примере микрорезания. В работе [11] показано, что стружкообразование в микромасштабе в сильной степени зависит от минимальной толщины неотрезанной (недеформированной) стружки hmin из-за того, что стружка может не образоваться, когда глубина резания меньше hmin. Концепция минимальной толщины стружки заключается в том, что скорость подачи или глубина резания должны превышать определенное критическое значение, прежде чем стружка будет сформирована. Этот переход от вспашки к образованию стружки показан на рис. 5.

![Рис. 5. Схема влияния минимальной толщины стружки на стружкообразование [11]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_razvitie_yltraprezecionnogo_shlifovania_ris4-1_rhythm_of_machinery_3_2021.jpg)

Рис. 5. Схема влияния минимальной толщины стружки на стружкообразование [11]

Когда h < hmin (рис. 5), происходит только упругая деформация, но по мере приближения неотрезанной толщины стружки (UCT) к hmin образование стружки за счет сдвига становится преобладающим эффектом над упругой деформацией (удаленная глубина слоя материала меньше номинальной глубины резания). Однако при h > hmin упругая деформация значительно уменьшается и вся глубина резания удаляется в виде стружки. В первом приближении в условиях сухого или полусухого трения отношение hmin к радиусу режущей кромки составляет около 0,1, т. е. hmin ~ 0,1rn, где rn — радиус режущей кромки.

В работе [12] при оценке влияния геометрии инструмента при нанометрическом резании установлена особенность поведения вектора результирующего усилия. Так, установлено, что взаимодействие инструмента и заготовки при переходе от обычного резания к сверхточной обработке на малых глубинах приводит к повороту вектора результирующей силы против часовой стрелки вниз по направлению к поверхности заготовки (рис. 6). Подобное явление обусловлено уменьшением соотношения тангенциальной составляющей силы резания Рz к радиальной (нормальной) составляющей Рy, т. е. Pz/Py снижается с 2 до << 0,5.

![Рис. 6. Соотношение составляющих силы резания: а) обычное резание, б) шлифование, в) сверхточная обработка на малых глубинах резания и г) скольжение вдавливанием [12]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_razvitie_yltraprezecionnogo_shlifovania_ris5_rhythm_of_machinery_3_2021.jpg)

а) Pz/Py ~ 2 б) Pz/Py ~ 0,5 в) Pz/Py < 0,5 г) Pz/Py << 0,5

Рис. 6. Соотношение составляющих силы резания: а) обычное резание, б) шлифование, в) сверхточная обработка на малых глубинах резания и г) скольжение вдавливанием [12]

Режущие инструменты с большим отрицательным передним углом показаны на рис. 6 простыми абразивными зернами при шлифовании — б, сверхточной обработке — в, и для сравнения — скольжением закругленного индентора — г.

С практической точки зрения минимальная толщина стружки является мерой предельной, достижимой точности обработки, поскольку создаваемая шероховатость поверхности в основном объясняется процессом вспашки/трения, когда толщина неотрезанной стружки меньше минимальной толщины стружки. Степень вспашки/трения и характер микродеформации при вспашке/трении вносят значительный вклад в увеличение сил резания, образование заусенцев и повышение шероховатости поверхности. Поэтому знание минимальной толщины стружки имеет важное значение при выборе соответствующих условий обработки. N. Ikawa и др. [13] получили недеформированную толщину стружки порядка нанометра с помощью четко определенного алмазного инструмента с радиусом кромки около 10 нм.

Экспериментальные данные и анализ [14, 15, 16] подтверждают, что уменьшение толщины недеформированной стружки менее 0,7 мкм вызывает деформационное упрочнение поверхности материала. Это явление объясняется и тем, что сила резания должна преодолевать большую силу связи атомов внутри кристаллов. Данный эффект называют эффектом размера. На рис. 7 показана взаимосвязь удельного расхода энергии резания стали SAE 1112 (ближайший отечественный аналог автоматная сталь — А12) от толщины недеформированной стружки для трех основных процессов обработки. Данные Танигучи Н. (Taniguchi N.) [15] выявили более полную зависимость, включающую испытания на растяжение. Установленные тенденции показывают, что уменьшение толщины недеформированной стружки вызывает деформационное упрочнение поверхности материала.

![Рис. 7. Изменение удельной энергии резания для основных процессов обработки [16]](/sites/default/files/Public/RHYTHM_of_machinery_3_2021/statia_razvitie_yltraprezecionnogo_shlifovania_ris6_rhythm_of_machinery_3_2021.jpg)

Рис. 7. Изменение удельной энергии резания для основных процессов обработки [16]

По мере уменьшения масштабов обработки от простого испытания на растяжение до шлифования, при котором образуются субмикрометрические стружки, удельная энергия сдвига или разрушения становится чрезвычайно большой. В таблице 3 показаны масштабы обработки и энергии сдвига [5, 17], и, таким образом, можно увидеть проявление размерного эффекта в технологических процессах в зависимости от толщины стружки.

| Процесс | Масштаб процесса | Толщина стружки (мкм) | Сопротивление напряжению сдвига (Н/мм2) |

|---|---|---|---|

|

Испытание на растяжение |

Мультикристаллическое зерно | 300–500 | 300 |

| Точение | Субкристаллическое зерно | 40–50 | 500 |

| Прецизионное фрезерование | Субкристальное зерно | 5–10 | 1000 |

| Шлифование | Область атомного кластера | 0,5–1 | 10000 |

Продолжая эту тенденцию, когда масштаб обработки достигает атомной частицы, удельная энергия сдвига достигает атомной энергии связи [1], или теоретической прочности на сдвиг бездефектного материала. Для углеродистой стали с модулем жесткости G = 82 ГПа теоретическая прочность на сдвиг определяется по формуле thCarbonSteel = 13GPa.

Причина увеличения удельной энергии сдвига объясняется типом дефектов, имеющихся в кристаллической структуре при таком масштабе обработки. В масштабе атомной частицы 0,001 мкм требуемая энергия сопоставима с теоретической прочностью на сдвиг — 105 Дж/см3.

В масштабе атомных кластеров деформация материала может происходить только с помощью точечных дефектов и требует энергии порядка 103–104 Дж/см3 [1]. Тем не менее в некоторых более крупных форматах — 0,1–10 мкм, называемых размером зерен субкристаллов, 2D- или 3D-дефекты в кристаллической структуре вызывают значительное снижение удельной энергии сдвига до 102–103 Дж/см3 [1]. Интенсивные исследования сосредоточены на пластическом шлифовании различных твердых и хрупких материалов, таких как плавленый кремнезем, карбид кремния, керамика и т. д.

Таким образом, для реализации шлифования в пластичном режиме получены некоторые критические условия, касающиеся толщины недеформированной стружки.

Требования к станкам для ультрапрецизионного шлифования

Анализ процессов ультрапрецизионного шлифования на экспериментальных стендах и промышленных образцах станков, проведение проектных расчетов и исследований, изложенных в ряде работ [4, 18, 19, 23], позволили сформулировать технические требования к станкам для UP-шлифования и представить их в таблице 4.

|

№ п/п |

Параметры технологических и конструкторских требований к ультрапрецизионным шлифовальным станкам |

Значение параметра | ||

|---|---|---|---|---|

| [18] 1992 г. | [19] 2014 г. | [4] 2019 г. | ||

| 1 | Глубина резания при шлифовании стали в пластическом режиме, мкм | - | от 0,05 | - |

| 2 | Глубина резания при шлифовании стекла в пластическом режиме, мкм | - | от 0,005 | - |

| 3 | Скорость съема для стали, мм3/мм∙с | - | от 0,03 | - |

| 4 | Скорость съема для керамики, мм3/мм∙с | - | от 0,001 | - |

| 5 | Распределение режущих кромок на круге по высоте, мкм | - | < 0,2 | - |

| 6 | Точность формы заправленного круга, мкм | - | 0,2 | - |

| 7 | Биение шпинделя, мкм | < 0,05 | < 0,1 | < 0,05 |

| 8 | Прямолинейность перемещения узлов, мкрад (с) | - | < 1 (0,2) | 1 |

| 9 | Прямолинейность перемещения узлов по линейным осям на длине >100 мм, мкм | - | - | < 0,1 |

| 10 | Угловая погрешность перемещений узлов по линейным осям, угл. сек | - | - | < 1 |

| 11 | Разрешение позиционирования узлов, мкм | < 0,01 | < 0,1 | - |

| 12 | Точность позиционирования узлов по линейным осям, мкм | - | - | < 0,01 |

| 13 | Точность перемещения узлов, мкм | < 1 | - | - |

| 14 | Точность позиционирования по осям вращения, угл. сек | - | - | < 1 |

| 15 | Повторяемость опорной системы — круг/заготовка, мкм | - | < 0,1 | - |

| 16 | Жесткость опорной системы — круг/заготовка, МН/м, (кгс/мкм) | - | >100 (10,2) | - |

Как видно из таблицы 4, имеется вариация требований к процессу UP-шлифования и к точностным параметрам ультрапрецизионных станков, что объясняется разнообразием задач технологических процессов и параметров сверхточного шлифования, широким диапазоном применяемых материалов, а также недостаточным объемом экспериментальных исследований из-за недавнего времени возникновения объекта изучения.

Чтобы осмыслить объем решаемых при создании ультрапрецизионных станков проблем, полезно оценить в первом приближении достигнутый в 70–80 годах наивысший уровень развития отечественного прецизионного станкостроения и сопоставить зарубежные запросы и результаты с имевшимися отечественными достижениями. Следует отметить, что при создании гаммы отечественных станков (МК6511…МК6522) для сверхточной обработки были решены вопросы гашения внутренних и внешних вибраций, применены аэростатические сверхточные приводы подач с дискретностью отработки перемещений 10 нм. Для отсчета координат использовался двухкоординатный лазерный датчик перемещений (МК6521Ф3), а управление станком осуществлялось специально спроектированной многопроцессорной системой ЧПУ «Прецизион – Т» [25].

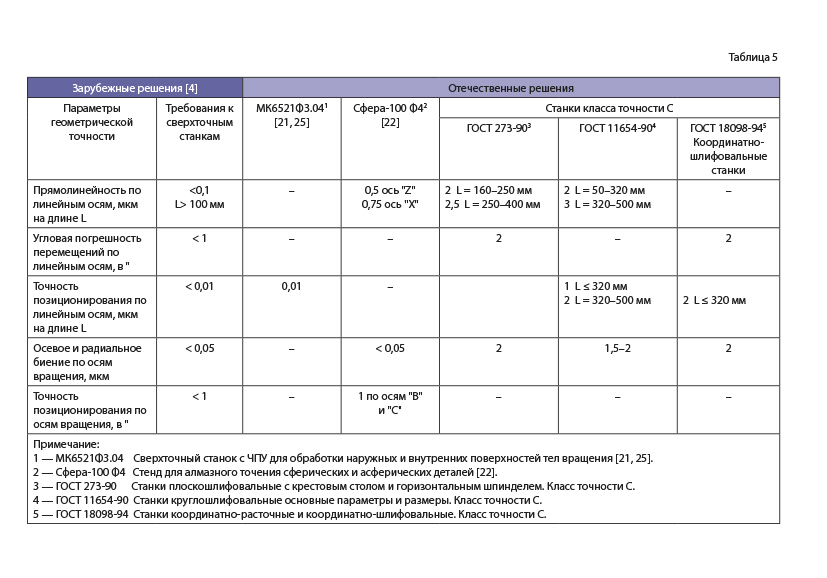

Сравнение зарубежных требований к геометрической точности ультрапрецизионных станков с отечественными решениями по близким станкам-аналогам: МК6521Ф3.04 и Сфера‑100 Ф4, а также особо точным станкам класса С в соответствии со стандартом ГОСТ 8-82 можно произ-вести, рассмотрев таблицу 5.

Анализ сведений, собранных в таблице 5, показывает, что отечественные образцы сверхточных станков по ряду показателей геометрической точности достаточно близки к зарубежным ультрапрецизионным станкам. Шлифовальные особо точные станки класса С, представлявшие

в 80–90‑е годы самое точное оборудование советского станкостроения, естественно, уступают в значениях параметров точности на один, а иногда и два порядка. Для выполнения задачи производства отечественных ультрапрецизионных станков необходимы: высокий уровень конструкторских решений, качество комплектующих, наивысшая степень технологической культуры, масштабная оснащенность всех переделов станкостроительного производства и соответствующие объемы финансовых вложений.

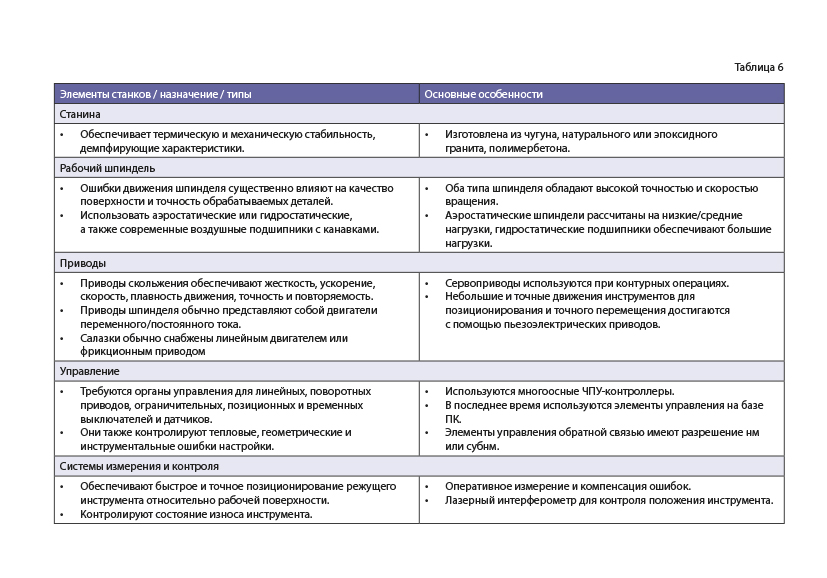

Пример выполнения требований, сформулированных в таблице 4, к технологическим и конструктивным характеристикам ультрапрецизионных шлифовальных станков представлен в таблице 6. В качестве элементов станков и их ключевых отличительных черт таблица 6 [5] включает данные по характеристикам базовых деталей и основных узлов станков для сверхточного шлифования.

Обычно UP-шлифование в пластическом режиме может быть выполнено только на специальных станках, которыми можно точно управлять, и специальными шлифовальными инструментами, которые не изнашиваются значительно или изнашиваются предсказуемым образом [6].

При обработке в пластичном режиме подача и глубина резания должны быть очень небольшими, порядка 10 нм и 1 мкм соответственно [20]. С помощью сверхточной настройки станка можно достичь полного пластичного режима обработки, а обработка поверхности будет зеркальной без последующих процессов, таких как полировка.

На сверхточных станках, имеющих базовые детали, узлы и системы, подобные включенным в таблицу 6, иными словами, на оборудовании, в котором воплощены требования, сформулированные в таблице 4, возможна обработка деталей со следующими показателями качества [23]:

Точность размеров в диапазоне микрометров.

Точность формы поверхности < 50–100 нм.

Шероховатость поверхности Ra < 5 нм.

Выявленные отличительные особенности UP-шлифования, а также технические требования к сверхточным станкам создают элемент базы знаний для разработки и проектирования прецизионного оборудования, позволяющего шлифовать детали из материалов высокой твердости.

Компании-разработчики и конкретное оборудование для ультрапрецизионного шлифования будут рассмотрены во второй части статьи, публикация которой запланирована в следующем номере журнала.

Литература

- Taniguchi. N. On the basic concept of nanotechnology. Proceedings of the International Conference on Production Engineering. Japan Society of Precision Engineering. Tokyo. Part II. 1974. P. 18.

- Taniguchi N. Current Status in and Future Trends of Ultraprecision Machining and Ultrafine Materials Processing. Annals of the ClRP. Vol. 32/2/1983. P 573–582.

- Методы моделирования точности технологического оборудования. М. Г. Косов, д. т. н. и др., МГТУ «СТАНКИН» // Материалы VI международной научно-технической конференции: Часть 1 / под. ред. А. Г. Суслова — Барнаул: Изд-во АлтГТУ, 2014. C. 187–192.

- Chatti S., Laperrière L., Reinhart G., Tolio T. CIRP Encyclopedia of Production Engineering. 2019. P. 1832.

- Bhushan B. Encyclopedia of Nanotechnology. Second Edition. 2016. P. 4515.

- Ultra-precision grinding. Brinksmeier E, Mutlugünes Y, Klocke F, Aurich J.C, Shore P, Ohmori H. CIRP Annals — Manufacturing Technology 59. 2010. Р. 652–671.

- Gourhari G., Sidpara A. and Bandyopadhyay P. P. Fabrication of Optical Components by Ultraprecision Finishing Processes. in K. Gupta (ed.), Micro and Precision Manufacturing, Engineering Materials, Springer International Publishing AG. 2018. Р. 87–119.

- Sinhoff V. R. Feinbearbeitung optischer Gläser in der Kleinserie. German Ph. D. Thesis, Rheinisch-Westfälische Technische Hochschule Aachen. 1997.

- Miyashita, M. (ed.): 1st annual precision engineering conference, North Carolina State University, Ra-leigh, NC, USA. 1985.

- D.J. Whitehouse. Handbook of Surface and Nanometrology. 2003. Р. 1128.

- Chae J., Park S. S., Freiheit T. Investigation of micro-cutting operations, Int. J. Mach. Tools Manuf. 46. 2006. Р. 313–332.

- Komanduri R., Chandrasekaran N., Raff L. M. Effect of tool geometry in nanometric cutting: a molecu-lar dynamics simulation approach, Wear 219. 1998. Р. 84–97.

- Ikawa N., Shimada S., Tanaka H. Minimum thickness of cut. Nanotechnology 3(1) 1992. Р. 6–9.

- Backer W. R., Marshall E. R., and Shaw M. C., Size effect in metal cutting, Transactions of the ASME, 74 (1) 1952. P. 61–72.

- Taniguchi N., ASPE distinguished lecturer, Precision Engineering, 16 (1) 1994. P. 5–24.

- Mian A. J. Size effects in micromachining. The university of Manchester for the degree of doctor of philosophy in the Faculty of Engineering and Physical Sciences. 2011. P. 209.

- Taniguchi, N. (ed.): Nanotechnology: Integrated Processing Systems for Ultra-Precision and Ultra-Fine Products. Oxford University Press, Oxford. 1996.

- Schulz H. and Moriwaki T. High speed machining. Ann. CIRP. 41. 1992. Р. 637–643.

- Rowe W. B. Principles of Modern Grinding Technology. Second Edition. 2014. Р. 444.

- Venkatesh V. C. Diamonds in Manufacturing. SME Student Chapter (UTM). Year Book. 1999.

- Григорьев С.Н., Грибков А. А., Алёшин С. В. Технологии нанообработки. 2015. 243 с.

- Боровский Г.В., Захаревич Е. М., Шавва М. А. Оборудование для ультрапрецизиционной обработки // Фотоника № 1/61/2017. С. 52-54.

- Jackson M. J. Microfabrication and Nanomanufacturing. CRC Press. 2006. P. 401.

- https://nanotechsys.com/

- Должиков В. П. Технологии наукоемких машиностроительных производств. Томск: ТПУ, 2013. 301 с.

Источник журнал "РИТМ машиностроения" № 3-2021