Разработка новых методов нанесения износостойких высокопроизводительных покрытий, позволяющих повышать качество инструмента для обработки ответственных деталей из труднообрабатываемых материалов, является актуальной задачей. Рассмотренный в работе метод получения оксидно-оксинитридного покрытия может стать альтернативой для перспективной СVD-технологии, не имеющей широкого распространения в России.

При производстве продукции машиностроительных предприятий, особенно вооружения, военной и авиационной техники, для получения требуемых тактико-технических характеристик используются труднообрабатываемые и специальные материалы. Для их обработки применяются сменные твердосплавные пластины, напайной и цельнотвердосплавный инструмент. Обычно на этот инструмент наносятся износостойкие покрытия.

Покрытия защищают от действия высокой температуры наиболее слабое звено твердого сплава — твердый раствор, связывающий карбиды. Однако применяемые покрытия старого поколения имеют ряд недостатков, основными из которых являются повышенная адгезия (схватывание) с обрабатываемым материалом, особенно при обработке высоколегированных спецсплавов, а также низкая температура окисления материалов, входящих в состав покрытия. Например, нитрид титана работает до Т = 400°С.

Более высокие характеристики имеют покрытия, содержащие оксид алюминия. Такие покрытия, как AlTiN, AlSiTiN, могут иметь рабочую температуру до 1000°С за счет пленки оксида алюминия, образующейся на поверхности и препятствующей дальнейшему окислению покрытия. Однако эта пленка достаточно тонкая и быстро изнашивается при эксплуатации.

Стойкость инструмента увеличивают путем нанесения более толстого слоя оксида алюминия, в основном методом CVD. Основная проблема в том, что в России практически нет установок CVD, что сдерживает указанное направление.

Для получения конкурентоспособного покрытия необходимо разработать инновационный метод получения перспективных высокопроизводительных покрытий с более дешевым аппаратным обеспечением.

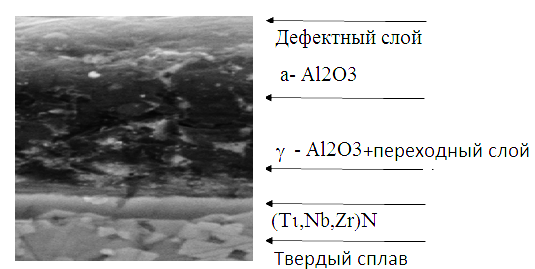

Несколько лет назад нами было разработано керамическое покрытие на инструмент, сущность которого заключалась в нанесении «чистого» алюминия на нитридный слой с дальнейшим его оксидированием [1, 2, 3]. В результате окисления алюминия образуются высокотемпературная α-Al2O3, стабильная до 2044°С, и нестабильные модификации Al2O3 (рис. 1).

Полученное высокотемпературное покрытие показало конкурентоспособность при эксплуатации по сравнению с наносимыми на инструмент покрытиями инофирм при обработке материалов на операциях прерывистой и непрерывной механообработки.

Однако процесс нанесения покрытия имеет высокую трудоемкость в связи с необходимостью комбинации нескольких методов нанесения и применяемого оборудования. Поэтому чисто оксидное покрытие целесообразно использовать только на ответственных операциях, при обработке крупногабаритных деталей, ответственных деталей из жаропрочных, титановых сплавов и других труднообрабатываемых материалов, а также деталей подвижного состава, например, колесных пар. В настоящее время покрытия, полученные этим комбинированным методом, используются в основном при обработке колесных пар, на тангенциальных пластинах как отечественного, так и импортного производства. Успешно прошли испытания на инструментах типа матриц, пуансонов, напайного инструмента и др.

Нами разработан способ, который может снизить трудоемкость изготовления износостойкого покрытия путем частичного или полного замещения нитридов на оксиды с помощью метода ВТО.

Высокотемпературное окисление (ВТО) вентильных металлов (алюминия, хрома, магния и др.) заключается в модификации покрытия мощными электрическими разрядами в окислительной среде.

Благодаря сочетанию высоких температур, больших скоростей охлаждения и присутствию кислорода на поверхности изделий образуются оксиды с керамическими свойствами. Применяемый электролит является экологически чистым (до 90% дистиллированной воды).

Несмотря на общие подходы и сопоставимые режимы процесса с микродуговым оксидированием (МДО), на инструмент наносится тонкопленочное покрытие, толщина которого зависит от его назначения, а также области применения и составляет от 2 до 20 мкм. В свою очередь, малая толщина модифицируемого слоя искусственно ограничивает условия образования разрядов.

В связи с этими и другими отличиями от классического МДО процесс модификации покрытия применительно к инструменту наиболее корректно назвать высокотемпературным окислением (ВТО).

Эксперименты по окислению нитридов переходных металлов IVa – Va подгрупп при высоких температурах ранее проводились для определения их способности сопротивляться окислению. Для этой цели до настоящего времени использовались печи, в которых соединения металлов с нитридами окисляются при различных температурах и давлениях. Механизм окисления нитридов металлов IVa – Va групп можно представить следующей схемой:

MeNx + O2 → MeNxOy + Me + N2 → MeO2(N) + Me + N2.

В результате замещения кислородом происходит выделение азота, что определяет особенности процесса, не характерные для окисления чистых металлов, и влияет на кинетические характеристики процесса и структуру и свойства окалины. Внедрение кислорода в кристаллическую решетку нитридов или их замещение приводит к структурным изменениям, которые вызваны комплектностью решетки. Например, при окислении покрытия TiN при температуре 600–1200°C образуется непрерывный ряд твердых растворов оксинитридов титана. Авторы [4] считают, что условно можно рассматривать получаемые твердые растворы в интервале составов от TiN1,0 до ТiN0,6–0,7O0,4–0,3 как замещения — вычитания, а от ТiN0,6–0,7O0,4–0,3 до TiО1,0 — как замещения — внедрения. В результате происходит изменение типа кристаллической решетки и, как следствие, изменение ее периода, а также комплектности, которая оказывает решающее влияние на скорость окисления образцов. Например, образцы ТiNxOy с максимальным числом частиц в элементарной ячейке характеризовались наименьшей скоростью окисления и максимальной микротвердостью до 26 ГПа [5].

Фазовый состав окалины, образующейся при окислении нитридов, определяется температурой и временем процесса.

При окислении нитридного покрытия методом ВТО температура в зоне контакта определяется вольтамперными характеристиками процесса окисления и составляет 800–2500°С (при оксидировании в печи — 500–2000°С). Таким образом, применение метода ВТО обоснованно.

Длительность и режимы работы, а также электрические характеристики процесса (свойства проводников, электролита, детали) определяют количество замещенного нитрида на оксид.

Для управления процессом необходимо определить режимы, влияющие на температуру процесса и, следовательно, на параметры замещения азота на кислород. Кислород образуется при пропускании электрического тока через электролит. Одним из основных параметров электрохимического процесса является плотность тока.

Исследования влияния плотности тока на структуру покрытия проводились на режущих пластинах формо-размера CNMG1906016 из сплава ВК10ХОМ с базовым нитридным покрытием AlTiN. Рассмотрено изменение азота и кислорода в проводимых экспериментах и их влияние на структуру получаемого оксидно-оксинитридного покрытия.

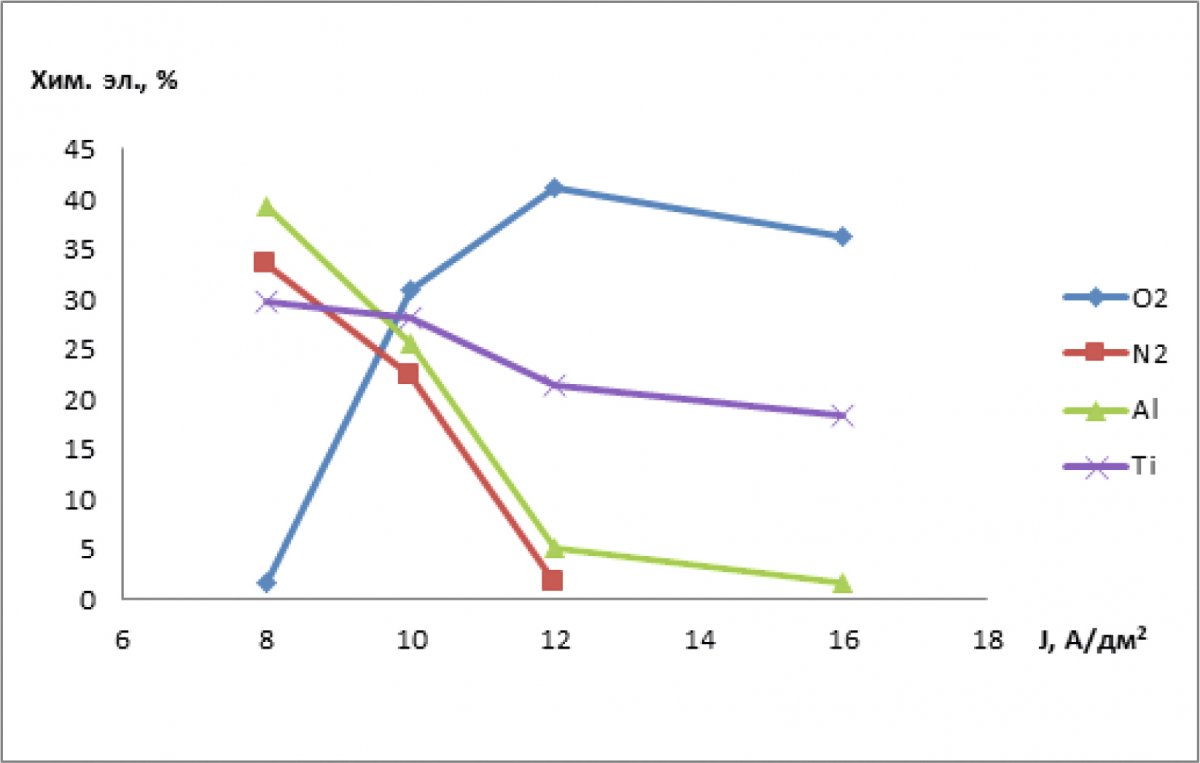

На рис. 2 можно увидеть изменение содержания химических элементов: азота, кислорода, титана и алюминия — в зависимости от плотности тока. Как следует из рис. 2, на рабочих режимах, применяемых в эксперименте, содержание азота имеет максимальное значение при плотности тока j = 8,0 А/дм2. Содержание кислорода в этой точке минимальное, в пределах ошибки измерения, т. е. начальный фазовый состав нитрида титана TiN1,0.

Рис. 2. Изменение содержания хим. элементов от плотности тока

По мере увеличения плотности тока при окислении содержание азота уменьшается, а кислорода — увеличивается и достигают равенства при плотности тока j = 9,5 А/дм2. Дальнейшее увеличение приводит к достижению максимального значения кислорода и отсутствию азота на плотности тока j = 12,0 А/дм2. Фазовый состав соединения титана на этом режиме изменился до TiО1,0, т. е. образуется оксид титана. Оптимальное соотношение азота к кислороду, или фазовый состав с максимальной комплектностью решетки оксинитрида титана, находится в диапазоне j = 9,0–10,0 А/дм2.

На поверхности инструмента в диапазоне j = 9,0–12,0 А/дм2 наблюдается сплошная пленка из оксида алюминия, связанная с диффузией алюминия к внешней границе покрытия. Увеличение плотности тока уменьшает содержание алюминия в покрытии за счет его выделения в электролит. Разница в температуре плавления алюминия и титана приводит к более медленному выделению последнего в электролит при возрастании плотности тока. Кроме того, при плотности тока выше j ≥ 12,0 А/дм2, нитрид в соединении титана полностью переходит в оксид титана TiО2.

Таким образом, наилучшие эксплуатационные характеристики должны соответствовать диапазону плотности тока j = 9,0–12,0 А/дм2, где покрытие состоит из верхнего слоя, образованного сплошной пленкой оксида алюминия, инертного к обрабатываемому материалу, имеющему минимальную теплопроводность, защищающему нижележащие слои покрытия и сам инструмент от перегрева.

Нижележащие слои состоят из соединений титана, где азот замещается на кислород, образуя оксинитрид, имеющий максимальную комплектность кристаллической решетки и, следовательно, высокую микротвердость и наибольшую стойкость к окислению.

Полученные выводы подтверждены стойкостными испытаниями покрытого инструмента.

Стойкостные испытания пластин марки

ВК10ХОМ форморазмера CNMG1906016 с покрытием, полученным частичным замещением азота на кислород, оксидированных с разной плотностью тока, производились на токарном станке Mazak модели QTN250II при обработке нержавеющей стали 12Х18Н10Т на следующих режимах: V = 90 м/мин, S = 0,3 мм/об, t = 3,0 мм.

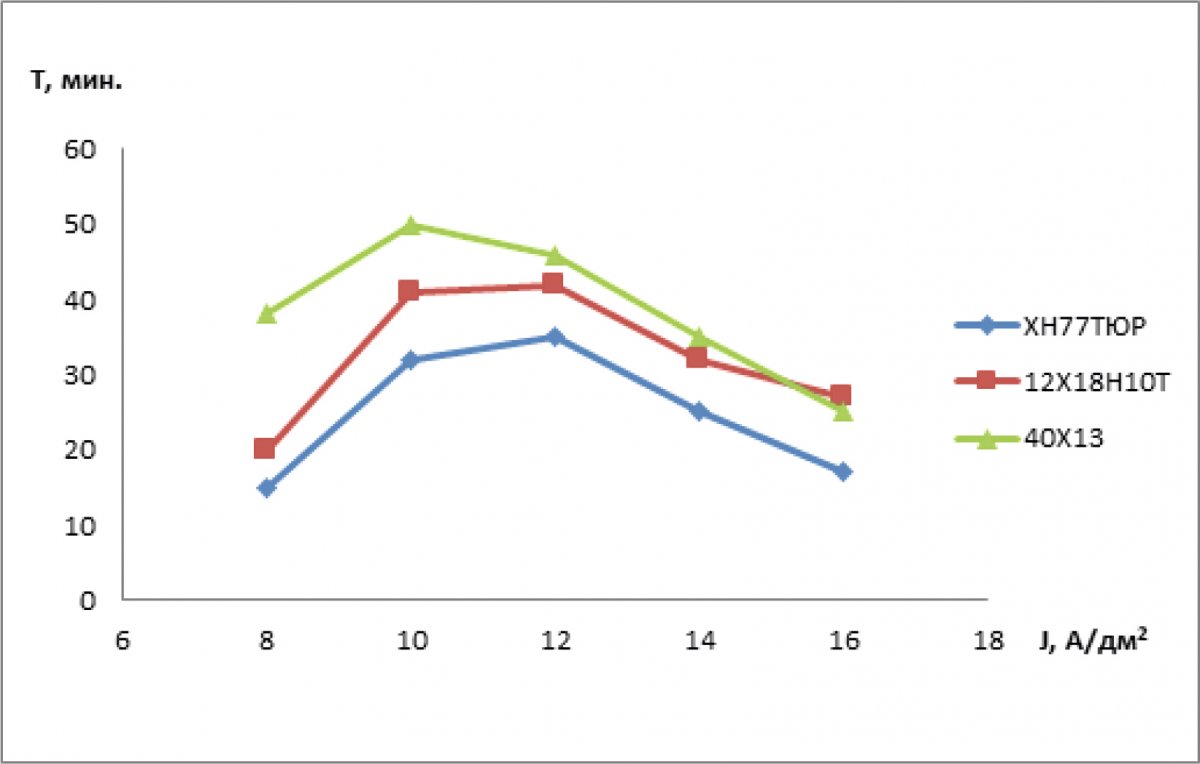

На рис. 3 представлены графики зависимости стойкости инструмента от плотности тока после окисления. Максимальная стойкость инструмента находится в диапазоне плотности тока в выбранном диапазоне j = 9,0–12,0 А/дм2. Для высоколегированных жаропрочных и нержавеющих сталей значительный вклад в стойкость инструмента с покрытием оказывает верхний слой оксида алюминия, препятствующий схватыванию покрытия с обрабатываемым материалом. Поэтому диапазон с максимальной стойкостью при обработке этих сталей и сплавов расширяется до верхней границы плотности тока j = 12,0 А/дм2.

Рис. 3. Зависимость стойкости инструмента от плотности тока при ВТО

Производственные сравнительные испытания проводились при обработке колесных пар железнодорожного транспорта твердосплавными пластинами LNMX 301940 марки МС221 и РТ57А с серийным и нанесенным по предлагаемому способу ВТО оксидно-оксинитридным покрытием. Испытания проводились на следующих режимах резания: V = 35 м/мин, S = 1,2 мм/об, t = 10,0 мм. Результаты сведены в таблицу 1.

| Марка сплава | Покрытие | Стойкость |

Общая стойкость всех углов пластины |

|

|---|---|---|---|---|

| Левый суппорт | Правый суппорт | |||

| МС221 | Стандартное | 15 | 22 | 37 |

| ВТО | 39 | 35 | 74 | |

| РТ57А | Стандартное | 21 | 27 | 48 |

| ВТО | 46 | 44 | 90 | |

Таким образом, доказана возможность получения комплексного покрытия, состоящего из сплошной пленки оксида алюминия на поверхности и нижележащих слоев оксинитрида, путем замещения азота на кислород методом ВТО. Инструмент с комбинированным оксидно-оксинитридным покрытием в указанном диапазоне имеет максимальные эксплуатационные показатели.

Литература

- Кужненков А.А. Разработка оксидно-нитридных многослойных покрытий для режущего твердосплавного инструмента. Автореферат диссертации кандидата технических наук. М., 2016. 26 с.

- Pyanov A. I. Investigating the opportunities for defining the fatigue characteristics of tools with a nanolayer coating during cutting / A. I. Pyanov, V. N. Anikin, A. A. Pyanov // Nanomechanics Science and Technology. An International Journal. 2014. № 5 (3).

- Пьянов А. А. Высокоэффективный режущий инструмент для черновой механической обработки осей колесных пар вагонов / А. А. Пьянов, А. Ю. Попов, Д. В. Володяев // Труды научно-практической конференции. Неделя науки – 2013. Наука МИИТа — транспорту. 2013.

- Жиляев В. А. Структурно-химические исследования высокотемпературного окисления соединений некоторых переходных металлов IV–V групп с углеродом, азотом и кислородом.Автореф. дис. … канд. хим. наук. — Свердловск, 1974. 28 с.

- Богомолов Г. Д., Швейкин Г. П., Алямовский С. И., Зайнулин Ю. Г., Любимов Д. Д. Физико-химические свойства оксинитридов и карбонитридов титана // Изв. АН СССР. Сер. Неорган, материалы. 1971, 7, № 1. С. 67–72.

- Жиляев В. А. Алямовский С. И., Любимов В. Д., Швейкин Г. П. Механизм и кинетика окисления нитридов и оксинитридов титана на воздухе // Изв. АН СССР. Сер. Неорган, материалы. 1974, 10. № 12. С. 2151–2155.

Источник журнал "РИТМ машиностроения" № 5-2021