Учитывая последние мировые тенденции в машиностроении, можно утверждать, что планирование производства играет одну из самых важных ролей: ОНО позволяет оценить сроки выполнения, подготовить производство, убедиться в возможности выполнения поставленной задачи.

Сегодня человечество стоит в преддверии так называемой Индустрии 4.0, которая подразумевает повсеместное внедрение систем автоматизации управления на всех уровнях. В то же время автоматизация физического производства в узком понимании невозможна без автоматизации систем управления, в том числе автоматизации оперативного управления производством. Подобные системы в международной терминологии принято называть «системы MES» (Manufacturing Execution System).

Особое внимание следует уделить обеспечению конкурентоспособности отечественной индустрии и в частности предприятиям оборонно-промышленного комплекса, от эффективности которых напрямую зависит обороноспособность нашей страны. Уже сейчас мировые лидеры промышленности согласились в том, что рост эффективности предприятий в сегодняшнем мире не просто зависит, но и возможен только при внедрении новаторских технологий и решений. Российское экспертное сообщество и руководство нашего государства также определило приоритетные направления развития отечественной цифровой экономики, и неотъемлемой частью данного направления являются системы планирования и мониторинга производственного оборудования. Рассмотрим возможности, которые открываются для предприятия при внедрении МES-системы на примере отечественной разработки [1].

Среди российских специализированных систем следует обратить внимание на программу «ФОБОС» — MES-систему, предназначенную для управления машиностроительным производством, в частности, для оптимизации внутрицеховых материальных потоков при наличии большого ассортимента изготавливаемой продукции. Система отлично подходит для мелкосерийных и единичных производств, но может быть использована и для оптимизации серийных производств [2].

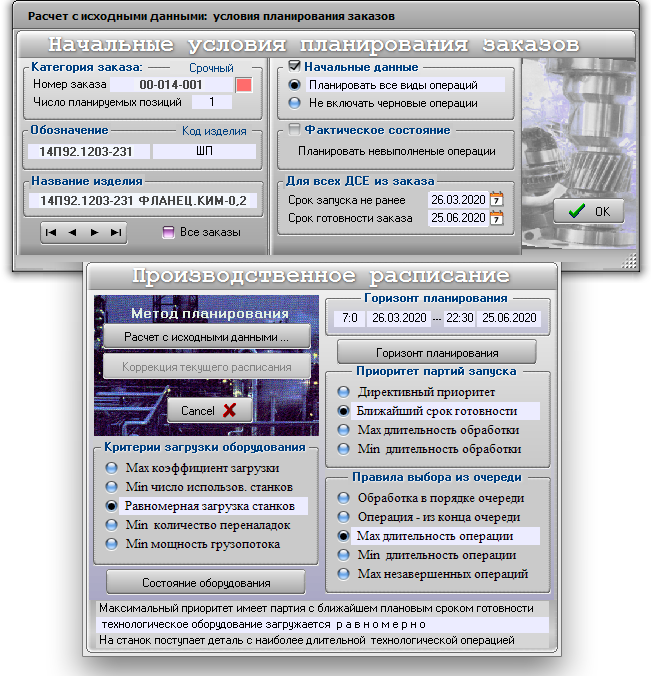

Будучи системой оперативного планирования производства, она создает эффективное производственное расписание, 3000 технологических операций, производимых на 150 единицах оборудования, обрабатываются MES-системой в течение 5 минут, что, в свою очередь, позволяет оперативно переформировать расписание в случае производственной необходимости. MES-cистема позволяет также просчитать и разные варианты производственных решений порядка 100 вариантов, согласно настраиваемым критериям, позволяет вести учет «технологических сборов» при формировании расписания, то есть рассматривается ситуация, когда на определенном этапе производства детали разных сборочных единиц обрабатываются совместно, а затем снова разделяются. Это важно, так как многие конкурирующие продукты неспособны произвести расчет, учитывая такую особенность.

Задачи, решаемые MES-системой [3]:

1. Контроль состояния и распределение ресурсов (RAS). Распределение тех ресурсов, которые имеют прямое отношение к управлению производством: инженеры, машины, станки, инструменты, материалы, технические документы и прочее необходимое для выполнения работы.

2. Детализированное планирование операций (ODS). Возможность формирования расписания с учетом атрибутов и характеристик, применяемых к конкретным деталям и сборочным единицам; это позволяет минимизировать затраты на перенастройку оборудования. При таком подходе также учитывается ограниченность возможностей и ресурсов для определения точного времени загрузки оборудования и его перенастройки.

3. Диспетчерское управление производством (DPU). Данный вопрос относится к управлению работами, говоря точнее, это вопрос направления продукции на конкретные производственные мощности к конкретному персоналу. Диспетчерская информация обычно представлена последовательностью выполнения работ, но может меняться в реальном времени в зависимости от событий, происходящих на производственном участке. Решения системы позволяют это сделать максимально оперативно и с минимальными временными потерями.

4. Управление качеством продукции (QM). Система способна выявлять проблемы и рекомендовать действия по их устранению, также доступен анализ симптомов, анализ последствий принятых мер и конечных результатов. Всё это помогает не только выявить проблемы, но и уточнить причины возникновения.

5. Управление технологическими процессами (PM). Помогает специалистам следить за ходом производства и корректировать его темп. Автоматизированное рабочее место сотрудника ОТК предоставляет операторам информационную поддержку и сведения о принятых решениях, что помогает совершенствовать управление технологическим процессом.

6. Управление техническим обслуживанием и ремонтом (MM). Оказание помощи в поддержке надлежащего состояния оборудования и своевременного проведения планово-предупредительного ремонта. Эта функция помогает снизить аварийность и продлить жизненный цикл оборудования; кроме того, в программном обеспечении отечественной разработки реализована функция фиксации предыстории событий и проблем для упрощения диагностики оборудования.

7. Управление трудовыми ресурсами (LM). Система способна осуществлять обеспечение информацией о характеристиках сотрудников в реальном времени. Это позволяет вести статистику о занятости и отслеживать факт использования квалифицированного персонала не по прямому назначению, что дает возможность провести объективную калькуляцию себестоимости выполненных работ.

8. Сбор и хранение данных (DCA). Присутствует опция получения данных и параметров о производственном оборудовании и процессах. Также функция в реальном времени контролирует состояние оборудования.

9. Анализ производительности (PA). MES-система предоставляет самую свежую отчетность об итогах работы, то есть производственных операций, и автоматически сопоставляет ее с ожидаемыми результатами.

10. Управление документооборотом (DOC). Осуществляется управление регистрационными данными и сопроводительной документацией, кроме того, допускается оперативное внесение изменений. Ровно так же контролируется соответствие экологическим нормам, соблюдение правил техники безопасности и охраны труда, а также предоставляется информация о порядке действий в стандартных ситуациях.

11. Отслеживание хода производственного процесса (PTG). Программа предоставляет в отчетном виде информацию о текущем состоянии производства и распределении работ. Данная информация может содержать всевозможные сведения о персонале, назначенном ответственным за выполнение работ, информацию о компонентах, используемых в ходе производства. Структурирование производственной информации позволяет контролировать движение всех компонентов и их использование в каждом конечном изделии. Для расчета производственного расписания система использует многокритериальную оптимизацию.

Рассмотрим результаты применения MES-системы, основываясь на отчете о результатах эксплуатации на одном из машиностротельных предприятий ВПК.

Исходные данные, предоставленные технологами цеха для проведения:

1. Технологические маршруты: эталонные технологические процессы по цеху 021.

2. Технологическое оборудование цеха + кооперация с другими цехами: всего 230 единиц.

3. Месячное плановое задание (457 партий деталей).

Задача была поставлена следующим образом: «Составить оптимальное производственное расписание для 21 цеха на май 2014 г.»

Рис. 1. Критерии оптимизации производственного расписания (MES «ФОБОС», Россия)

В результате проведенной опытной эксплуатации системы были достигнуты следующие результаты:

1. Сформированы оптимальные размеры партий запуска для каждой партии деталей.

2. Рассчитан оптимальный производственный план с помощью подсистемы составления производственных расписаний на 10665 деталеопераций.

3. Для каждой партии деталей составлен оптимальный график обработки, сформированы оперативные маршрутные карты и расчетные сроки обработки всех комплектов (заказов) партий деталей.

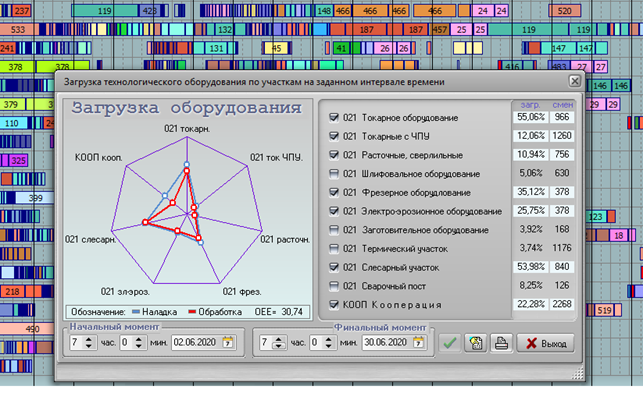

4. Составлен оптимальный график загрузки технологического оборудования:

- для участка токарных универсальных станков,

- для участка токарных станков с ЧПУ,

- для участка токарных обрабатывающих центров,

- для участка расточных и сверлильных станков,

- для участка шлифовальных станков,

- для участка универсальных фрезерных станков,

- для участка слесарного,

- для участка контроля,

- для участка испытаний.

5. Проведен детальный анализ загрузки оборудования по участкам, вычислен коэффициент OEE (Overall Equipment Effectiveness) на заданном интервале времени. Для каждого станка рассчитана гистограмма его ежедневной загрузки, визуализирующая коэффициент использования: в обработке; в наладке; в ремонте; в ожидании.

6. Сформированы оптимальные сменно-суточные задания на каждое рабочее место.

7. Проведен детальный анализ использования фонда времени оборудования в процессе производства.

8. В соответствии с оптимальным производственным расписанием сформировано текущее плановое задание для каждого рабочего места.

Рис. 2. Анализ коэффициента эффективности OEE (MES «ФОБОС», Россия)

На основании вышесказанного, можно с уверенностью утверждать, что использование в условиях мелкосерийных производств MES-систем:

— значительно повышает фондоотдачу технологического оборудования цеха и увеличивает скорость исполнения производственных заказов;

— за счет эффективной загрузки оборудования снижает объем незавершенного производства;

— обеспечивает прозрачность производства в соответствие и со стандартом ИСО‑9000.

ЗАКЛЮЧЕНИЕ

Внедрение на машиностроительные предприятия системы MES (Manufacturing Execution System) имеет приоритетное значение для нашей промышленности. На рассмотренном примере видно, что внедрение MES-системы способно многократно повысить эффективность производства, чем заслуживает отдельного внимания в частности со стороны оборонно-промышленного комплекса. Особую эффективность система демонстрирует, когда необходимо обеспечить максимальную скорость прохождения заказов через станочную систему, увеличить фондоотдачу технологического оборудования за счет снижения потерь рабочего времени и минимизации количества переналадок, сформировать производственное расписание с учетом сменно-суточных заданий.

Авторы:

А. А. Акимкин, инженер-технолог, АО ГКНПЦ им. М.В.ХРУНИЧЕВА

М. А. Дарморос, зам. начальника 6 отдела НИИЦ СТ ЖДВ.

В. П. Вороненко , д. т. н., профессор, кафедра «Технологии машиностроения» МГТУ «СТАНКИН»

Зин Мин Хтун, аспирант кафедра «Информационных технологий и вычислительных систем» МГТУ «СТАНКИН»

Литература

- Фролов Е. Б. Загидуллин Р. Р. MES-системы как они есть, или эволюция систем планирования производства. Генеральный директор: Управление промышленным предприятием. 2008. № 4. С. 84.

- Вороненко В. П. Проектирование машиностроительного производства / Соломенцев Ю.М., Схиртладзе А. Г. М.: Дрофа, 2006. 380 с.

- Фролов Е. Б., Нестеров П. А., Косьяненко А. В. Что следует знать о системах производственного планирования // РИТМ машиностроения. 2020. № 2. С. 15–20.

Источник журнал "РИТМ машиностроения" № 6-2021

Еще больше новостей |