В СТАТЬЕ РАССМАТРИВАЕТСЯ МАЛООТХОДНЫЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ И ГИПОИДНЫХ ПЕРЕДАЧ ИЗ ПОКОВОК СО ШТАМПОВАННЫМИ КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ, РАЗМЕРЫ КОТОРЫХ МАКСИМАЛЬНО ПРИБЛИЖЕНЫ К РАЗМЕРАМ ГОТОВОЙ ДЕТАЛИ.

Современное развитие промышленности требует вовлечения в производство огромных сырьевых, топливно-энергетических, материальных и финансовых ресурсов. Одним из перспективных направлений повышения эффективности технологических процессов является разработка и использование малоотходных производств изготовления деталей из заготовок, размеры которых максимально приближены к размерам готовой детали. Область применения малоотходных технологических процессов охватывает и детали сложной геометрической формы, к которым относятся конические и гипоидные передачи с криволинейными зубьями.

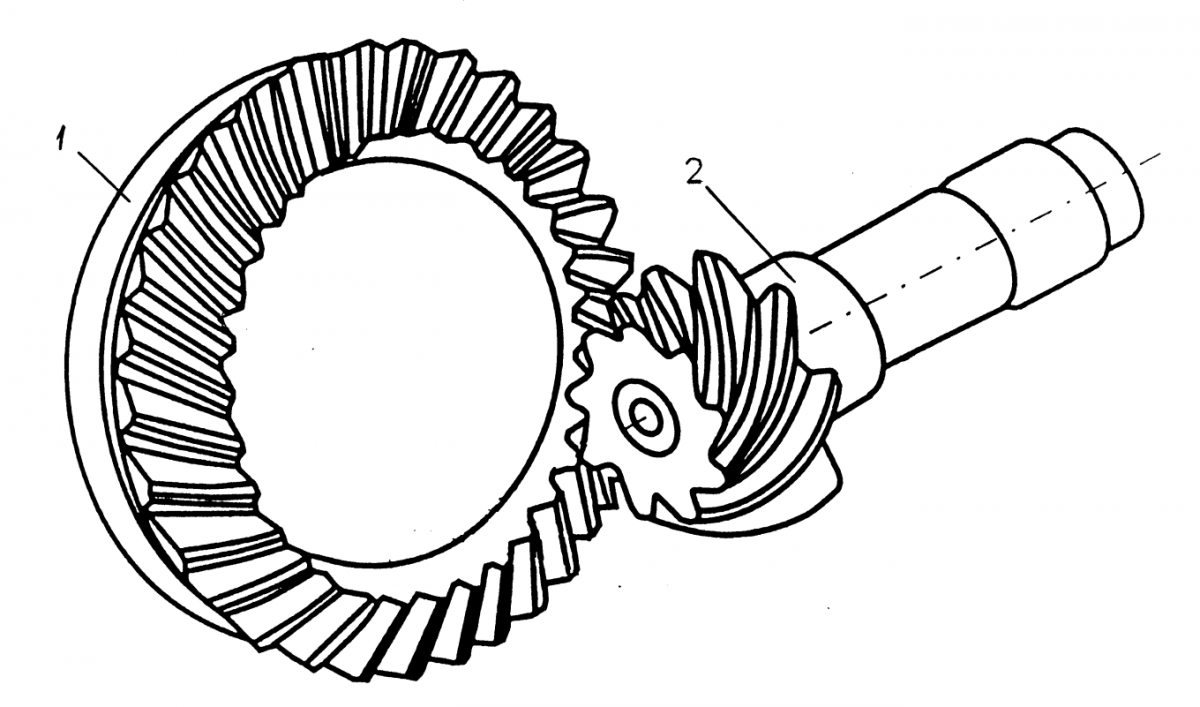

Конические и гипоидные передачи с криволинейными зубьями состоят из ведомой 1 и ведущей 2 шестерён, их применяют для передачи механической энергии между пересекающимися и перекрещивающимися осями валов (рис. 1). Широкому распространению этих передач в промышленность способствовали: высокий коэффициент полезного действия (50–95%), возможность передавать вращающие моменты под межосевым углом Σ = 0…180° и окружные скорости до 125 м/с и выше.

Рис. 1. Коническая передача с криволинейными зубьями

Как правило, коэффициент использования металла при изготовлении конических и гипоидных передач составляет Ким ≤ 0,5, при этом наибольшее количество металла отходит в стружку при обработке впадин криволинейных зубьев ведомой шестерни, имеющей большее число зубьев, чем у ведущей. Отход металла повышается при увеличении числа зубьев и модуля шестерни.

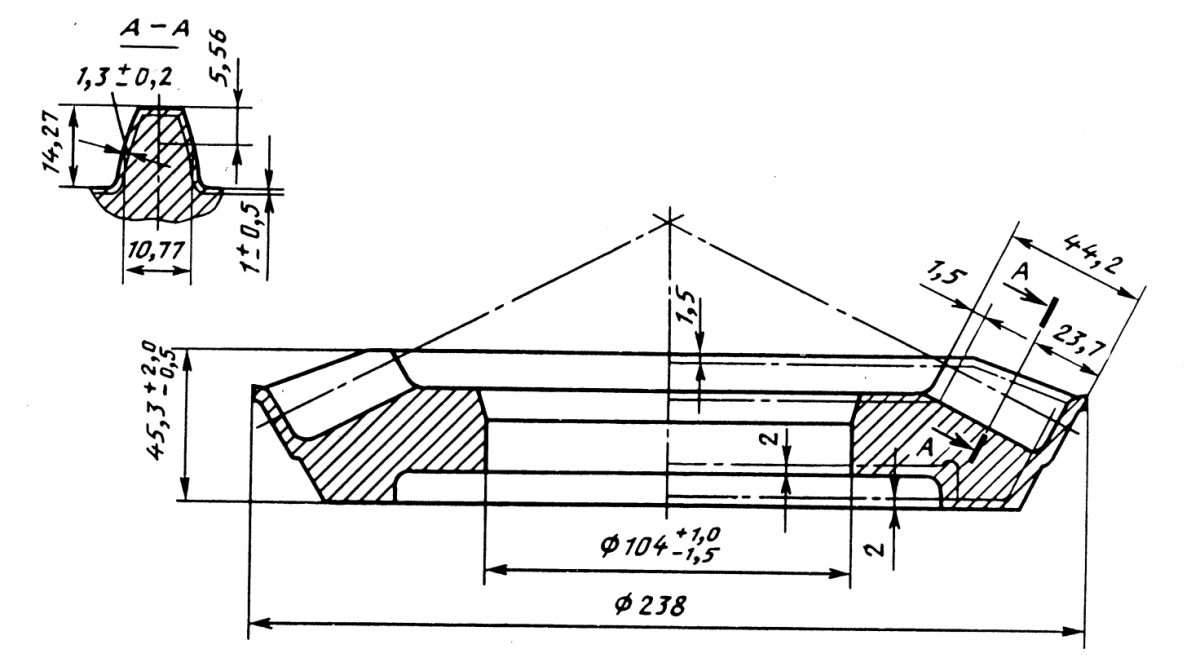

На рис. 2 показан чертёж поковки ведомой шестерни (число зубьев z = 25, внешний окружной модуль mte = 9,0 мм, средний угол наклона зуба βm = 35°, угол профиля α = 20°, ширина зубчатого венца b = 38 мм, внешняя высота зуба he = 16,99 мм) конической передачи редуктора заднего моста грузового автомобиля.

Рис. 2. Поковка ведомой конической шестерни со штампованными зубьями

Главным технологическим требованием малоотходного производства является близкое соответствие параметров чертежа поковки чертежу детали, который положен в основу проектируемого технологического процесса [1]. Конструкция поковки ведомой шестерни конической передачи редуктора заднего моста грузового автомобиля предусматривает обработку зубьев за две операции: предварительное нарезание незакалённых зубьев и окончательное шлифование закалённых зубьев после химико-термической обработки.

Припуск по дну впадины зубьев составлял 1,0 мм и по профилю зуба 1,3 мм, при этом 1,0 мм снимали при предварительном зубонарезании и 0,3 мм при окончательном шлифовании профилей зубьев.

С целью стабильного получения поковок ведомых конических колёс высокого качества в производстве были установлены следующие требования:

1. Смещение осей верхней и нижней матрицы по разъему в штампе не более 1 мм.

2. Разностенность поковок не более 2 мм.

3. Внешние дефекты на поверхностях поковки и во впадинах зубьев допускаются глубиной не более 0,4 мм.

Поковки с зубьями штамповали на кривошипных горячештамповочных прессах с номинальным усилием 4000 т. с. Мерные заготовки нарезали из горячекатаного прутка диаметром 100 мм, нагревали в индукционных печах до температуры 1230…1260°С и штамповали в два перехода: осадка и окончательная штамповка с формообразованием зубьев.

Осадка (первый переход) необходима для очистки заготовки от окалины и приближения её внешнего диаметра к диаметру поковки, что позволяет получить хорошее заполнение зубчатой матрицы на втором переходе штамповки. Производительность штамповки 85 шт./час.

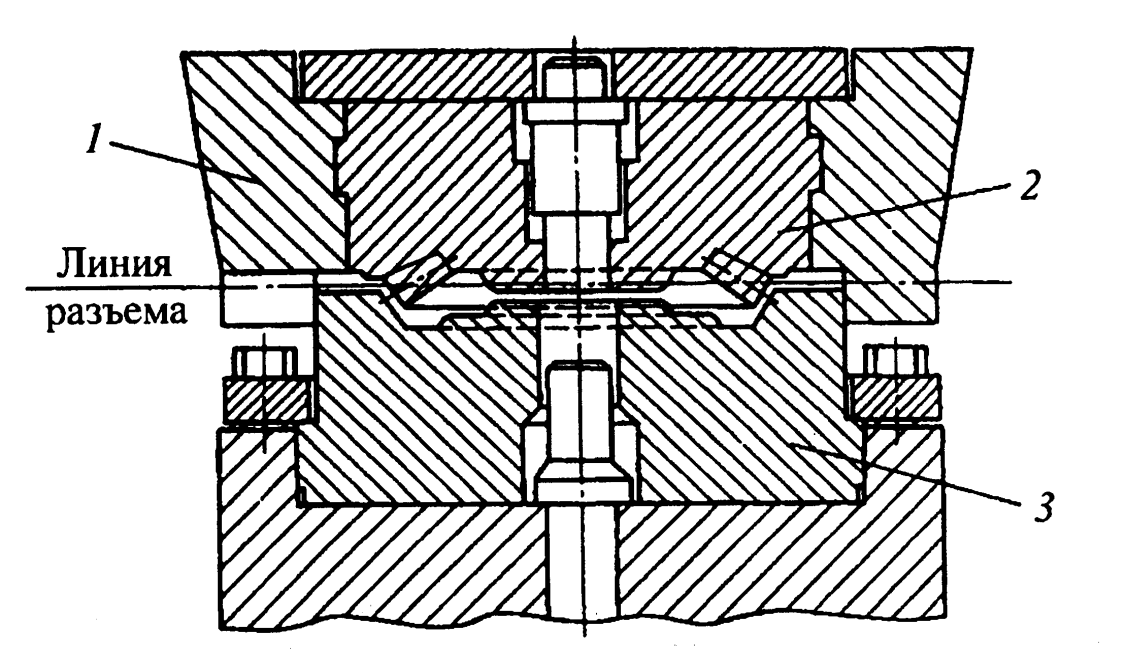

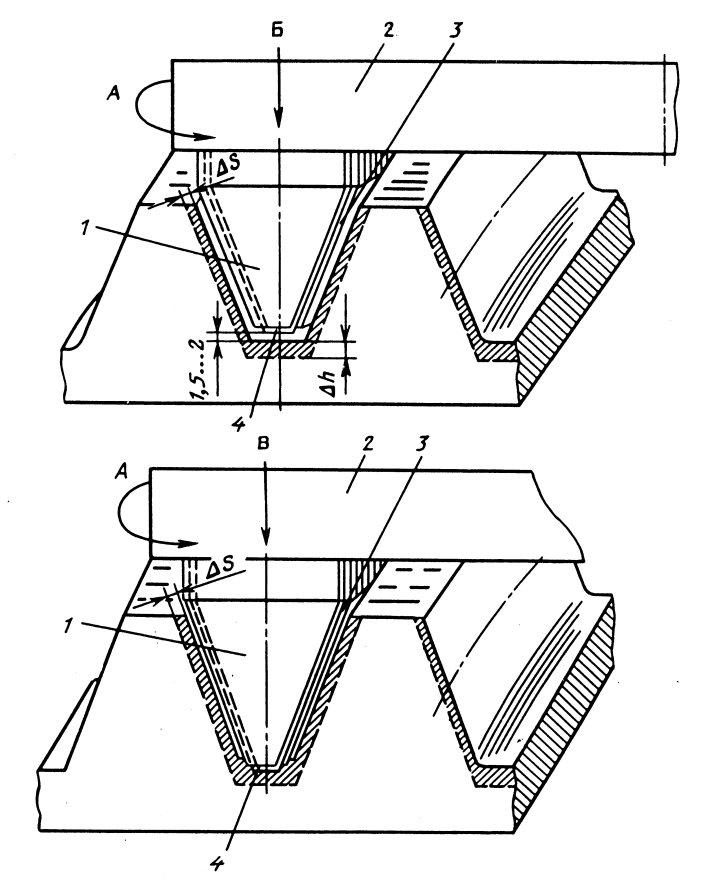

Штамповку второго перехода производили в штампах «замковой» конструкции (рис. 3). Линия разъёма ковочных штампов проходит по наибольшему диаметру поковки конической ведомой шестерни. Зубчатый венец образуется в верхней части штампа.

Рис. 3. Ковочный штамп второго перехода

Конструкция ковочного штампа, при котором верхняя часть 1 центрируется по нижней части 3 с зазором 0,3…0,4 мм, не допускает чрезмерных смещений зубчатой матрицы 2 по линии разъёма и повышает точность расположения зубчатого венца относительно оси поковки. Обрезку облоя и прошивку отверстия в поковках производили на следующей операции с одного нагрева на обрезных прессах в комбинированных штампах.

Основной деталью ковочного штампа второго перехода является зубчатая матрица 2, в которой происходит формообразование зубчатого венца поковки. Зубчатую матрицу изготавливали из высоколегированной штамповой стали марки 4ХМФС. Принимая во внимание размеры зубчатой матрицы и условия работы в штампе, её зубья прожигали электроэрозионным методом на современном копировально-прошивочном станке с ЧПУ. Обработку производили при осевом движении электрода-инструмента из графита, выполненного в виде конического зубчатого колеса [2].

Обеспечивали высокие показатели точности зубчатого венца (7 степень по ГОСТ 1758–81) и шероховатость боковых поверхностей зубьев и дна впадин Ra = 1,25 мкм.

Наиболее благоприятным температурным режимом при штамповке зубчатыми матрицами является их нагрев до температуры 150–350°С. Перед штамповкой зубчатые матрицы подогревали газовыми горелками до температуры выше 100°С. Чтобы не допустить перегрева матриц, в результате которого их стойкость резко снижается, штамповку производили поочерёдно в двух штампах. Стойкость зубчатых матриц при штамповке ведомых конических колёс составляла 1,5–2,0 тысячи поковок. По мере накопления статистических данных о стойкости зубчатых матриц был введён принудительный съём штампов, что исключило поступление бракованных поковок в производство.

С целью получения хорошей обрабатываемости при механической обработке и мелкозернистой равномерной структуры металла для последующей цементации и закалки заготовки после штамповки подвергали термической обработке. Наилучшие результаты были получены после выполнения изотермического отжига в среде защитного газа по следующей схеме: индукционный нагрев до температуры 950°С и выдержка 3 часа, быстрое охлаждение до температуры 650°С и выдержка 4 часа, затем охлаждение в воде.

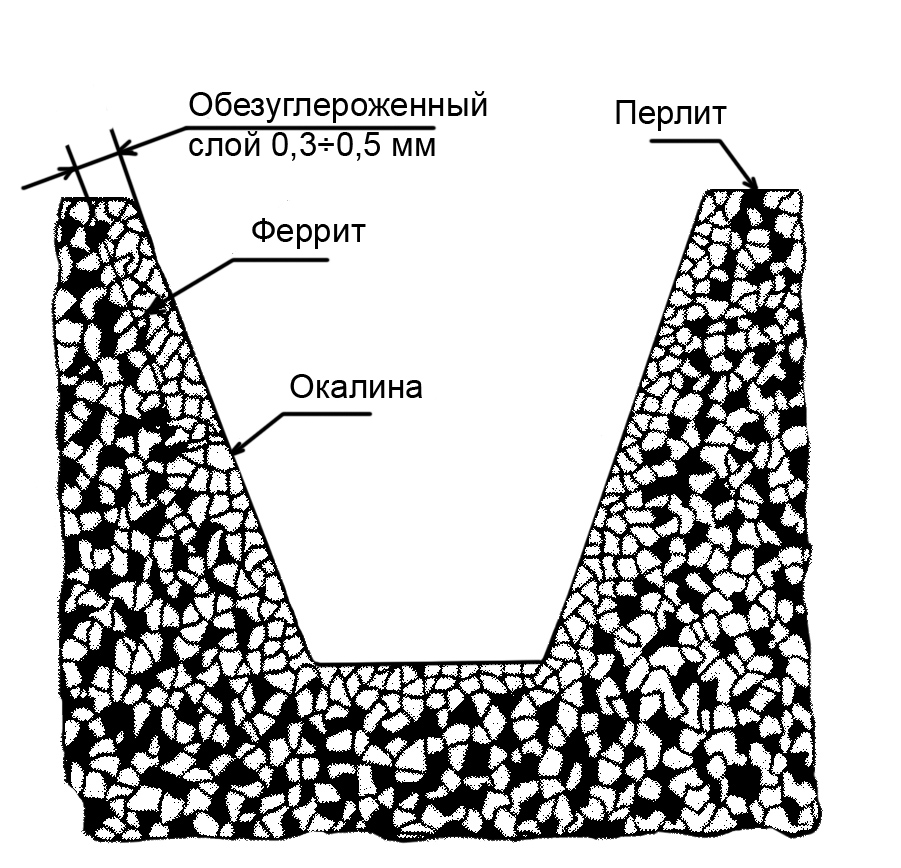

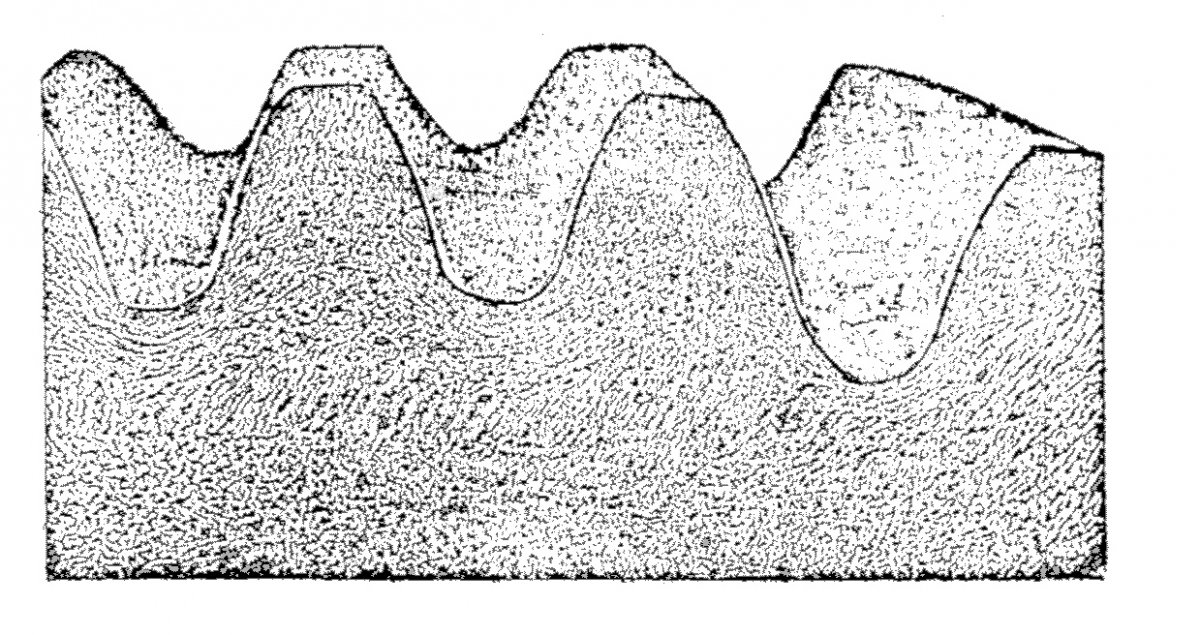

Для полного устранения окалины, которая приводит к снижению стойкости и повреждению (выкрашиванию) режущих кромок зуборезного инструмента, дополнительно применяли дробеструйную очистку зубчатого венца поковки дробью остроугольной формы и размером 0,8–1,1 мм. После отжига была получена твёрдость HB 180–200 и равномерная структура металла, состоящая из феррита и перлита с размером зерна меньше 6 по ГОСТ 5639–82 (рис. 4).

Рис. 4. Структура металла в сечении штампованного зуба

Контроль припуска на боковых поверхностях производили на приспособлении при установке заготовки по обработанным отверстию и торцу. При вводе сферического наконечника во все штампованные впадины (или 5–6 равномерно расположенных по окружности впадин) зубьев ведомого колеса, индикатор, предварительно настроенный на ноль по эталонному колесу, показывал величину припуска по боковым поверхностям зубьев [2, 3].

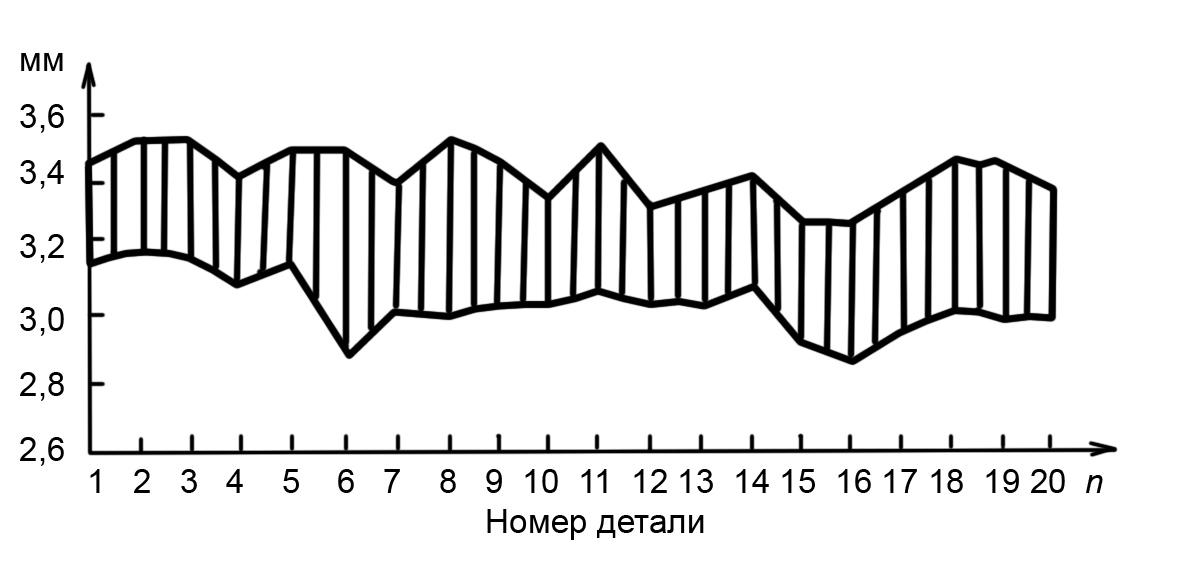

Показания индикатора в диапазоне 3…3,5 мм обеспечивали величину припуска на сторону зуба 1,1…1,5 мм, при этом припуск на предварительное нарезание зубьев составлял 0,9…1,2 мм, а на окончательное зубошлифование боковых поверхностей зубьев — 0,2…0,3 мм (рис. 5).

Рис. 5. Колебание припуска под предварительное нарезание зубьев

Если слой металла, снимаемый с торца поковки на первой токарной операции, превышает требуемое значение, то величина припуска по боковым поверхностям и дну впадины зубьев уменьшается, что может стать причиной появления необработанных участков («чернот») на поверхностях и дне впадины зубьев. При снятии минимального припуска с торца поковки имеет место значительное увеличение припуска по боковым поверхностям и дну впадин зубьев.

Особое внимание в малоотходном технологическом процессе уделяют зуборезной операции. Зуборезный инструмент обрабатывает металл, поверхность которого получена непосредственно после горячей штамповки. Поэтому к традиционным свойствам, обычно характеризующим условия резания, добавляются также колебание припуска по боковым поверхностям и дну впадины зубьев, наличие окалины и обезуглероженного слоя. При этом после зубонарезания качество поверхности и точность нарезания зубьев должны быть такими же, как при традиционной обработке, что позволяет в малоотходном процессе при окончательной обработке — зубошлифовании — обеспечивать высокое качество деталей [4].

Изучение технологических процессов изготовления конических ведомых колёс с углом делительного конуса 68° и более показало, что до химико-термической обработки нарезание зубьев производят методом врезания и удаляют более 95% металла, находящегося во впадинах зубьев.

Чаще всего обработку выполняют трёхсторонними резцовыми головками, в которых установлены средние, наружные и внутренние резцы.

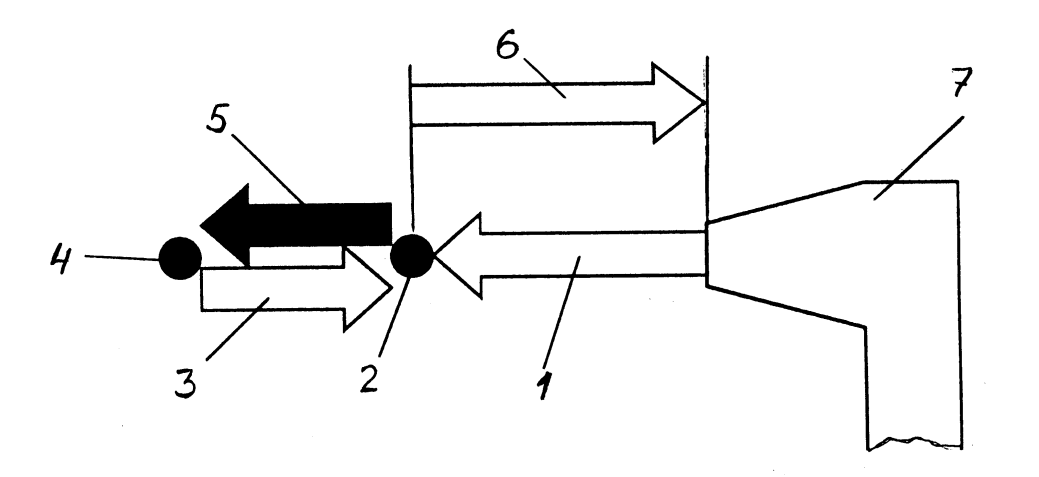

При нарезании зубьев методом единичного деления трёхсторонняя резцовая головка 7, установленная в середине зубчатого венца, осуществляет быстрый подвод 1 до точки начала резания 2 и затем производит врезание 5 с постоянной или переменной радиальной подачей (рис. 6).

Рис. 6. Схема предварительного нарезания зубьев ведомого колеса

После достижения полной глубины впадины в точке 4 выполняют быстрый отвод 3 до точки 2 — для начала обработки следующей впадины зубьев. После завершения обработки всех впадин зубчатого колеса осуществляют быстрый отвод 6 резцовой головки 7 в исходное положение.

Нарезание зубьев ведомых колёс производили трёхсторонними резцовыми головками с внутренними, наружными и средними резцами. Направление вращения резцовой головки — правое, соответствовало направлению линии криволинейного зуба. Резание производили от внутреннего конца зуба к внешнему, в этом случае силы резания прижимают заготовку к торцу зажимного приспособления [2, 4].

Так как нарезание зубьев производили в заготовках с предварительно отштампованными зубьями, в процессе резания вращающимся резцам резцовой головки (по стрелке А) сообщали быстрый подвод (по стрелке Б) непосредственно во впадину зуба (рис. 7). С целью предотвращения поломок резцов, вызванных колебанием припуска на боковых поверхностях и дне впадины зубьев, быстрый подвод резцовой головки прекращали после достижения зазора 1,5…2,0 мм между вершинами средних резцов и дном впадины зубьев.

Рис. 7. Нарезание штампованных зубьев конических и гипоидных колёс

Затем обработку осуществляли на медленной радиальной подаче (по стрелке В). Применение ускоренного цикла обработки позволило повысить производительность зубонарезания на ≈ 30% по сравнению с нарезанием зубьев из целого металла. Время обработки одной впадины сократилось с tz = 14 с/зуб до tz = 10 с/зуб, включая время холостого хода — 3…4 с и время резания — 6…7 с.

В условиях крупносерийного и массового производства выдержать постоянную величину припуска ΔS на зубьях, полученных методом горячей штамповки, очень сложно. Значительное колебание припуска на боковых поверхностях зубьев в пределах одного оборота колеса при нарезании существующими методами вызывает отжимы наружных 1 и внутренних 3 резцов резцовой головки 2, а в отдельных случаях и их поломку.

С целью обеспечения высокого качества и производительности была разработана новая технология зубонарезания. Вначале при медленной подаче врезания резцовой головки 2 (по стрелке В) вершины наружных 1, средних 4 и внутренних 3 резцов производят резание только дна впадины зуба, удаляя припуск Δh. Как только наружные и внутренние резцы достаточно углубятся во впадину зуба, они за счёт геометрии (развода) резцов одновременно с обработкой дна впадины зуба производят обработку боковых поверхностей зубьев. В результате углубления вершин наружных и внутренних резцов во впадину зуба их жёсткость повышается, и они способны воспринимать высокие и переменные силы резания, действующие перпендикулярно боковой режущей кромке [4, 5].

Такая технология нарезания зубьев требует согласования развода и высоты установки резцов, а также величин припусков по боковым поверхностям и дну впадины зубьев.

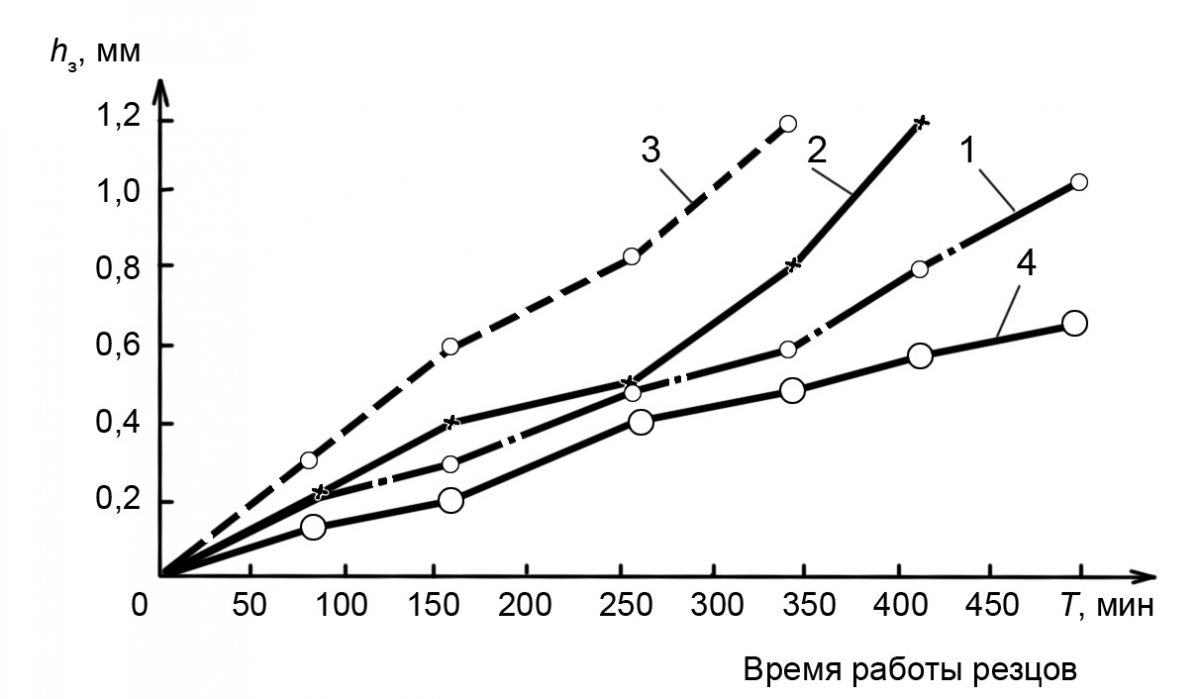

Сравнительные исследования режущих свойств резцовых головок осуществляли в производственных условиях на жёстком зуборезном станке мод. ZFKK 500x10 («Модуль», Германия) при скорости резания V = 34 м/мин и подаче — времени обработки одного зуба tz = 10 с/зуб. Материал заготовок — низкоуглеродистая сталь 18ХГТ (твёрдость HB 156–207, предел прочности при растяжении σвр = 55–72 кгс/мм2). В качестве СОЖ применяли масло «Индустриальное-20».

Испытаниям подвергали трёхсторонние резцовые головки со вставными резцами с номинальным диаметром 304,8 мм следующих конструкций:

1. 32 затылованных резца (16 средних, 8 наружных и 8 внутренних). Каждый резец закреплён в пазу корпуса головки болтом.

2. 36 затылованных резцов (18 средних, 9 наружных и 9 внутренних). Резцы в головке закреплены в пазах корпуса с помощью клиньев при воздействии на них винтов.

3. 36 острозаточенных резцов (18 средних, 9 наружных и 9 внутренних). Каждый резец в виде бруска закреплён в длинном пазу по высоте корпуса головки двумя винтами.

Резцы всех головок были изготовлены из быстрорежущей стали с твёрдостью HRC 62–65. В качестве критерия затупления резцов был принят износ по задней поверхности hз = 0.8–1,2 мм и качество шероховатости поверхности зубьев поверхности зубьев Ra ≤ 3,2 мкм.

Анализируя стойкость резцов головок (рис. 8), можно заметить, что износ резцовых головок с креплением 32 затылованных резцов болтами в корпусе головки на ≈ 20% ниже при работе по новой технологии зубонарезания (линия 2) по сравнению с испытанием этих головок по традиционной технологии (линия 3). Новая технология резания испытывалась также при обработке головками с 36 затылованными резцами с клиновым закреплением (линия 1) и 36 острозаточенными резцами с износостойким покрытием (линия 4). Из графика видно, что более жёсткие резцовые головки с острозаточенными резцами при работе по новой технологии резания имеют значительные преимущества по стойкости и работоспособности. Износостойкое покрытие нитридом титана (TiN) способствовало повышению режущих свойств острозаточенных резцов.

Рис. 8. График износа резцов зуборезных головок

Особенностью малоотходных производств при изготовлении конических и гипоидных передач является то, что кроме существенной экономии металла происходит интенсификация процессов деформирования, обеспечивающих повышение физико-механических свойств зубчатого зацепления. При этом формируется текстура металла в нормальном сечении зуба, повторяющая его очертание [6]. Полезное влияние такой структуры проявляется в повышении пластичности боковых поверхностей и оснований зубьев при передаче высоких нагрузок и достижении высокой изгибной прочности зубьев (рис. 9).

Рис. 9. Структура металла в нормальном сечении зуба конической шестерни

Для сравнения изгибной прочности конических зубчатых передач, полученных из целых заготовок и заготовок со штампованными зубьями, были проведены испытания на стенде с силовым замкнутым контуром. Время работы каждой конической передачи при испытании определялось до поломки одного из элементов передачи. Температура масла в испытываемом редукторе поддерживалась с помощью искусственного водяного охлаждения в пределах 80–90°С.

Результаты стендовых и дорожных испытаний показали, что конические передачи, полученные малоотходной технологией, имеют изгибную прочность на 20–25% выше, чем передачи, изготовленные из целых заготовок.

Выводы

Разработанный малоотходный технологический процесс изготовления конических колёс со штампованными зубьями является эффективным:

1. Позволяет существенно сократить расход металла, что особенно важно в условиях массового и крупносерийного производства.

2. Текстура металла, в нормальном сечении штампованного зуба повторяющая его контур, способствует повышению изгибной прочности на 20–25% конических и гипоидных передач.

Литература

- Калашников А. С. Малоотходные технологические процессы изготовления заготовок зубчатых колёс / А. С. Калашников, Ю. Н. Сергеев, Л. Г. Шароян-Сарингулян // Кузнечно-штамповочное производство. 1989. № 3. С. 16–17.

- Klingelnberg Jan. Kegelrader / Jan Klingelnberg // Springer — Verlag, Berlin, Heidelberg, Germany, 2008. 379 р.

- Bausch Tomas. Innovative Zahnradfertigung / Tomas Bauch // Expert Verlag GmbH, D‑71262, Renningen, Germany. 2006–778 p.

- Калашников А. С. Современные методы обработки зубчатых колёс / А. С. Калашников, Ю. А. Моргунов, П. А. Калашников. М.: Издательский дом «Спектр», 2012. 238 с.

- Елисеев Ю. С. Производство зубчатых колёс газотурбинных двигателей / Ю. С. Елисеев, В. В. Крымов, И. С. Нежурин, В. С. Новиков, Н. П. Рыжов. М.: Высшая школа, 2001. 493 с.

- Савельев А. В. Повышение точности поковок прямозубых шестерён со штампованными зубьями / А. В. Савельев, С. А. Комиссаров // Технология машиностроения. 1982. № 1. С. 5–8.

Источник журнал "РИТМ машиностроения" № 3-2022