Известно, что в отечественной промышленности многие новые технологии и оборудование были разработаны в оборонных отраслях, а затем успешно адаптированы в народное хозяйство. Это в полной мере относится к лазерной технике и технологии.

Первые эксперименты в технологическом направлении были проведены в середине шестидесятых годов прошлого столетия в оборонной, ракетно-космической и электронной отраслях, после чего в сжатые сроки разработаны лазерные технологические установки и освоен их промышленный выпуск. На начальном этапе это были технологические операции по прошивке отверстий и точечной сварке. В последующие годы по мере появления новых типов лазеров и увеличения их мощности начали активно развиваться другие технологии, в частности, резка, шовная сварка, маркировка и, наконец, лазерное упрочнение. В настоящее время технология лазерного термоупрочнения доказала свою эффективность практически во всех отраслях современной промышленности, военной и гражданской. В ряде случаев она является безальтернативной.

Одной из важнейших задач современного машиностроения является повышение прочности, износостойкости и ресурса деталей, поскольку часто выход из строя механизмов и машин является следствием износа трущихся поверхностей деталей на глубину 0,3÷0,5 мм, причем отношение объема этих поверхностей к объему всей детали много меньше единицы.

Существующие методы упрочнения деталей делятся на две большие группы: объемная закалка и поверхностная. Доля объемной закалки в термообработке составляет около 70 %. Она является наиболее изученной и широко распространенной на машиностроительных предприятиях.

Присущие ей недостатки:

— высокие эксплуатационные затраты (электроэнергия, газ или другой теплоноситель, расходные материалы);

— длительность технологического цикла;

— значительные деформации деталей;

— высокий уровень механических напряжений;

— большой объем механообработки зон с высокой твердостью, необходимый для снятия припусков и получения требуемой точности обработки, и связанный с этим повышенный расход инструмента.

Основная тенденция современного машиностроения — переход к поверхностным методам упрочнения. Это вызвано тем, что при конструировании и эксплуатации машин и механизмов возникает необходимость в получении высокой твердости в поверхностном слое детали с сохранением вязкой сердцевины для обеспечения износоустойчивости и высокой динамической прочности. Эти задачи решаются путем поверхностной закалки или химико-термической обработки.

Поверхностная закалка выгодно отличается от химико-термической обработки значительно меньшей продолжительностью процесса.

Наибольшее распространение получила закалка токами высокой частоты (ТВЧ). Достигаемые показатели: глубина упрочнения 2–5 мм, твердость — до 60 HRC. Суммарные энергетические затраты существенно ниже, чем при объемной закалке. Недостатки: деформации детали; повышенный съем припусков; износ инструмента (индукторов). По сравнению с закалкой поверхности ТВЧ лазерное упрочнение, будучи бесконтактным методом, обладает более высокой степенью автоматизации и широкой универсальностью (нет необходимости изготавливать индуктор для каждой детали, использовать охлаждающую среду, заменять источник питания при закалке деталей, существенно отличающихся по массе). Из технологических недостатков следует отметить значительные деформации деталей и связанный с этим увеличенный объем механической обработки после закалки ТВЧ, а также высокую вероятность оплавления острых кромок. Однако закалка ТВЧ имеет более высокую производительность по сравнению с лазерной, что особенно важно при крупносерийном производстве.

Известный и вполне обоснованный технологический консерватизм, присущий оборонным отраслям промышленности, затрудняет внедрение новых технологий, в том числе лазерных, в серийное производство. Наиболее реальным путем является апробация технологий на этапе разработки и освоения новых изделий с проведением комплекса стендовых и натурных испытаний.

В настоящей статье изложены некоторые результаты работ по лазерному упрочнению деталей на предприятиях оборонной промышленности. Эти работы можно разделить на несколько направлений: первое — повышение износостойкости и долговечности быстроизнашивающихся деталей, второе — улучшение технологичности и снижение трудоемкости изготовления и третье — повышение тактико-технических характеристик изделий.

Успешные опытные работы были проведены по упрочнению деталей двигателей, трансмиссии и ходовой части гусеничных машин. В частности, по заданию НИИД упрочнялись тонкостенные гильзы двигателей из стали 38Х2НМЮА взамен азотирования (рис. 1). Глубина упрочненного слоя — до 1,5 мм, твердость 48–52 HRC, время обработки одной детали — 2,5 мин.

Рис. 1. Упрочненные лазерным излучением гильзы цилиндров

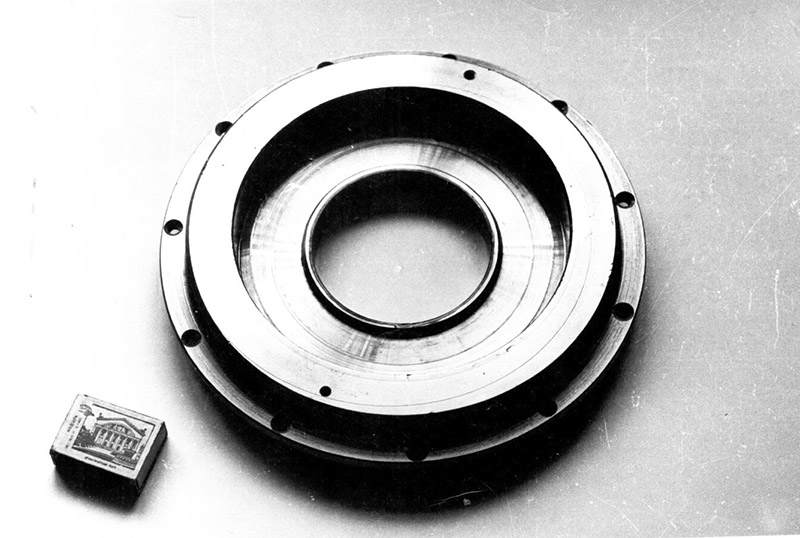

Рис. 2. Нажимные диски трансмиссии

Положительные результаты были получены по упрочнению деталей трансмиссии. В частности, упрочнялись и испытывались нажимные диски (рис. 2). Параметры обработки: глубина упрочненного слоя — 0,3 мм, твердость — 54–58 HRC, повышение износостойкости — 3,5–4,0 раза, время обработки — 2,0 мин.

В содружестве с «ВНИИтрансмаш» отрабатывалась оригинальная технология повышения жесткости и прочности дисков трения (рис. 3) путем нанесения концентрированным лазерным лучом специального рисунка на обе поверхности диска (лазерное армирование). Глубина упрочненного слоя — 0,5–0,8 мм, твердость 52–54 HRC. Достигнутые показатели: повышение устойчивости дисков против коробления — в 2,5–3 раза, против усадки — в 2–2,5 раза.

Рис. 3. Диски трения и схема обработки

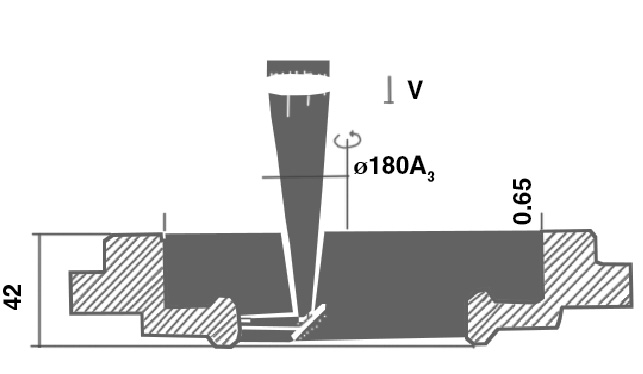

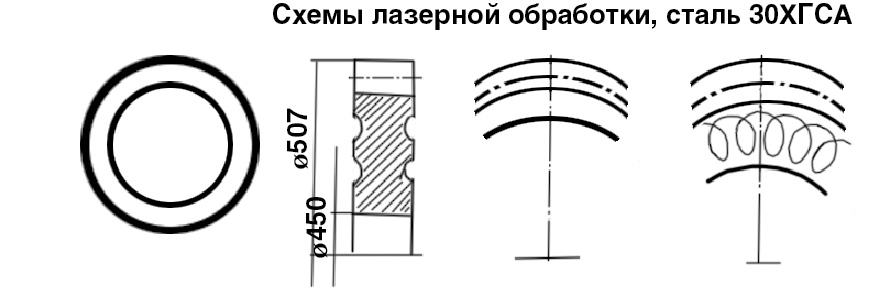

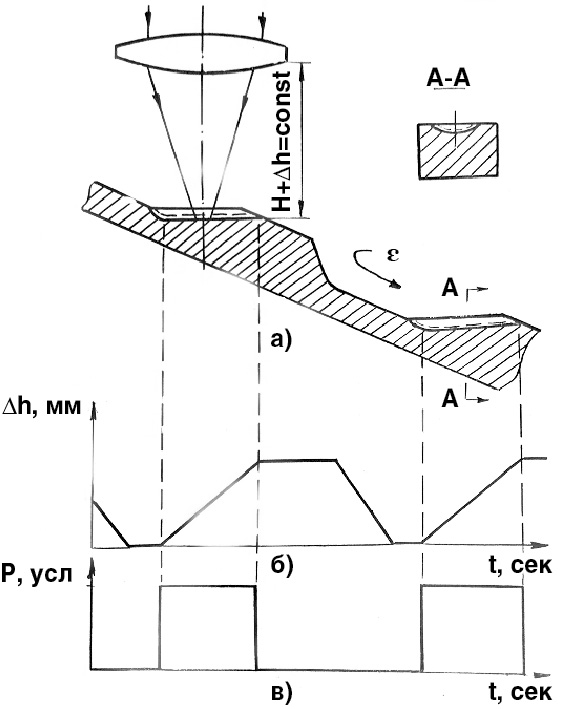

Примером локального упрочнения нежестких деталей является лазерная обработка колец включения. Интенсивному износу подвергаются равномерно расположенные по окружности и входящие в контакт с шариками лунки, которые должны иметь высокую твердость. По существующей технологии для увеличения твердости зон, работающих в условиях высоких контактных нагрузок, вся деталь подвергается цементации с последующим полным циклом термообработки, что приводит к значительным деформациям деталей и большому проценту брака. Кроме того, для изготовления используется трудно обрабатываемая высоколегированная сталь 12Х12Н4А. С учетом геометрических особенностей детали был разработан специальный стенд (рис. 4), обеспечивающий падение луча по нормали к поверхности лунки, следящая система поддержания постоянной величины дефокусировки в зоне воздействия излучения и автоматический привод управления затвором. При внедрении лазерного упрочнения (глубина до 0,5 –1,0 мм, твердость 54–56 НRс) в серийном производстве ожидается уменьшение трудоемкости примерно на 20 тыс. станко-часов. Дополнительно показана возможность замены материала на более дешевые марки среднеуглеродистых сталей: 38ХС, 45Х, 45ХН. На рис. 5 показана схема обработки, циклограмма и другие особенности упрочнения колец включения.

Рис. 4. Полуавтомат для упрочнения колец включения

Рис. 5. Схема обработки и циклограмма упрочнения колец включения

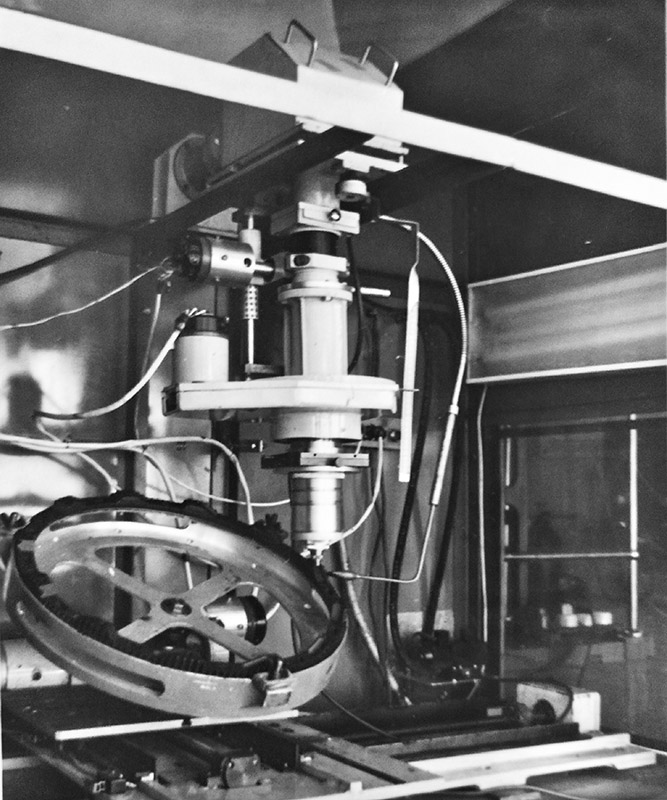

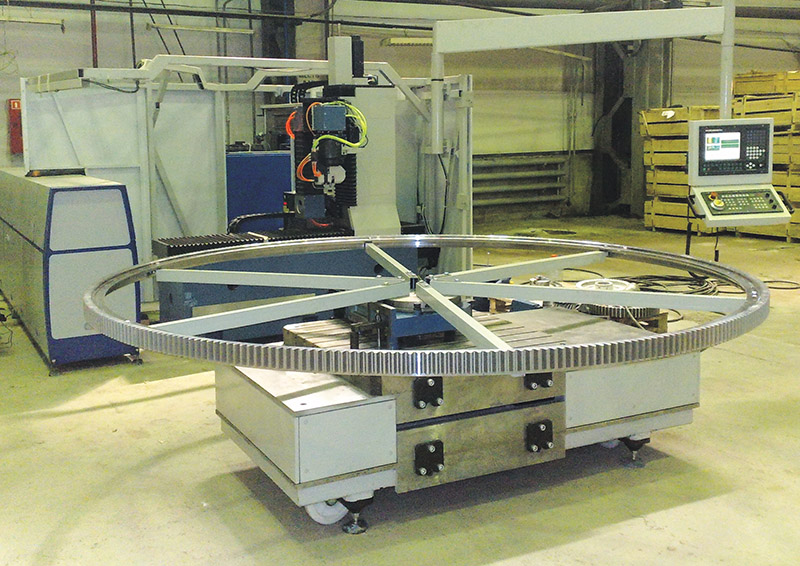

Еще более впечатляющим примером обработки нежестких деталей и практически безальтернативным методом является лазерное упрочнение зубчатого обода поворотного колеса корабельной пушки (прогон), диаметр которого составляет более 2800 мм (рис. 6). Материал — сталь ОХН3МФА, твердость 52–56 HRC, глубина 1–1,3 мм.

Рис. 6. Обод колеса корабельной пушки

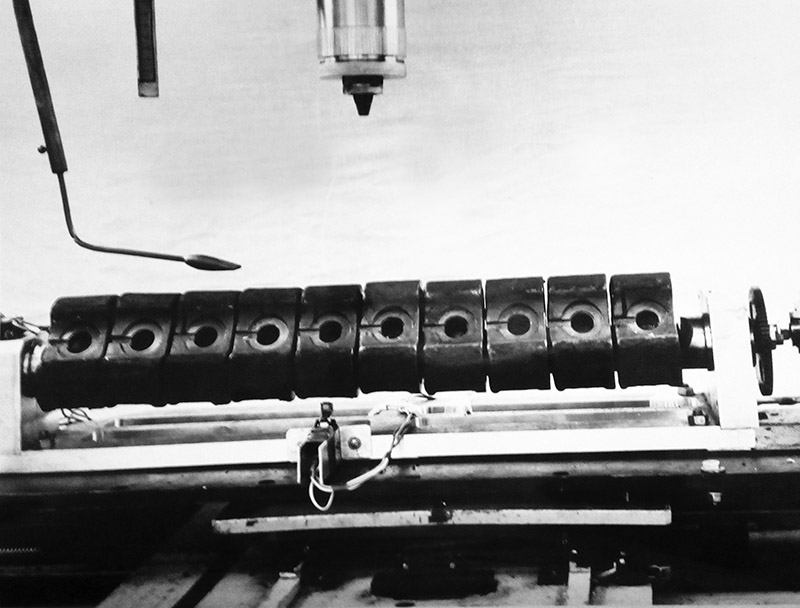

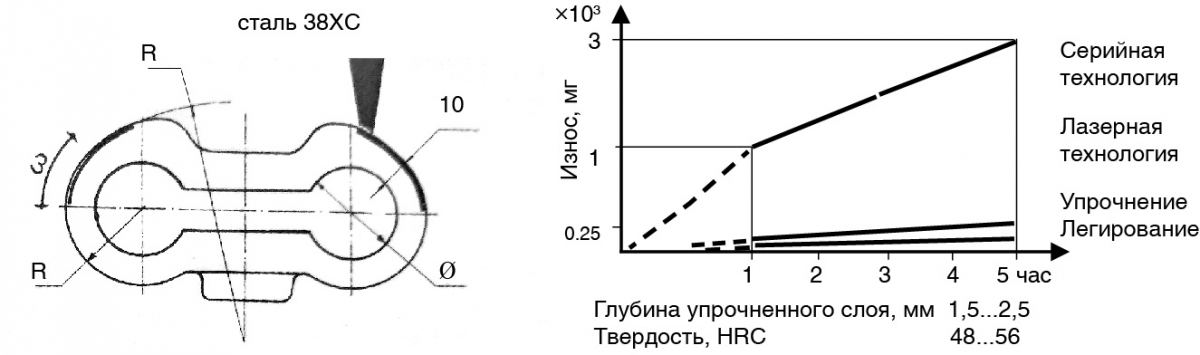

Повышение долговечности гусеничного двигателя может достигаться путем лазерной закалки скобы. Материал — сталь 38ХС (глубина слоя 1,5–2,5 мм, твердость 48–56 НRс) — рис. 7. При внедрении процесса в серийное производство ожидается увеличение ресурса ленты на 30 %.

К возможной промышленной реализации относятся также упрочнение брони из стали 2П (повышение ударной прочности на 30 %) (рис. 8) и так называемая «штриховка» цилиндрических деталей для получения концентраторов напряжений и управляемого разлета осколков (эффективность проверена при огневых испытаниях).

Рис. 7. Стенд для групповой обработки скоб, упрочнение скобы и показатели износостойкости

Броневые плиты (сталь 2П)

Глубина упрочненного слоя, мм до 2,5

Твердость, HRC 48...52

Производительность, см2/мин 150...200

Ударная прочность повысилась на 30%

Рис. 8. Лазерное упрочнение броневых плит

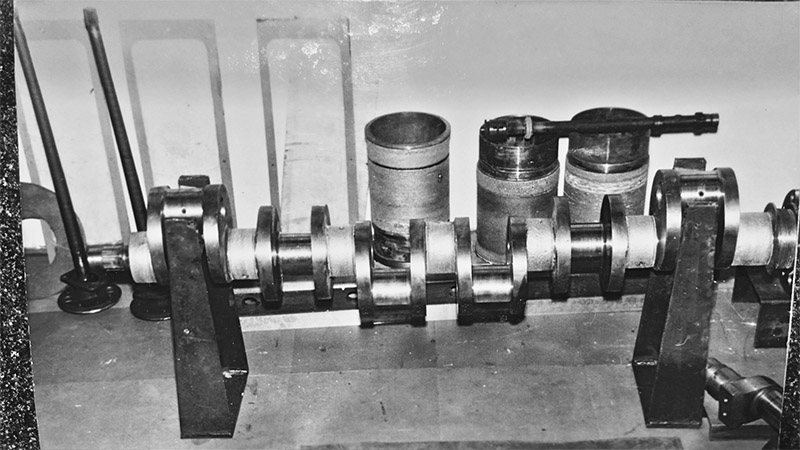

Комплекс работ был проведен нами для нужд ремонтных предприятий Министерства обороны. В частности для Мурманского судоремонтного завода была поставлена лазерная установка для упрочнения и восстановления и разработаны соответствующие технологии. Типичные детали: гильзы цилиндров — прецизионная наплавка внутренней и наружной поверхностей, коленчатые и распределительные валы, клапаны и другие детали (рис. 9).

Рис. 9. Детали судовых двигателей после лазерного упрочнения и наплавки

Аналогичная установка была внедрена в Академии тыла и транспорта. Результатами этих работ явились программы оснащения судоремонтных и авторемонтных заводов лазерными комплексами для упрочнения и восстановления деталей. Особенно это актуально для судоремонтных предприятий, расположенных вдалеке от промышленных центров, например, в Петропавловске-Камчатском. С нашей точки зрения эта проблема является актуальной и в настоящее время, но ее решение требует определенных финансовых и организационных усилий как со стороны заказчиков, так и со стороны исполнителей.

Появление на рынке волоконных и диодных лазеров высокой мощности, а также снижение их стоимости открывают новые возможности для расширения областей промышленного применения лазерного упрочнения.

На рис. 10 показан затвор с локальной закалкой наиболее изнашивающейся части детали. Материал 38ХН3МФА, твердость 52–56 НRС на глубину до 1,0 –1,3 мм.

Рис. 10. Затвор, упрочненный лазерным излучением

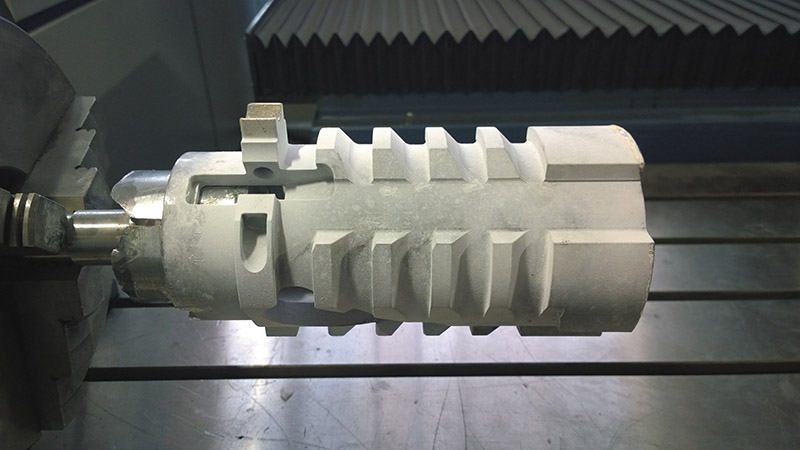

Рис. 11. Поршень, упрочненный лазерным излучением

Одной из важных деталей, подверженных интенсивному износу, является поршень, изображенный на рис. 11 во время обработки. Материал — сталь ОХН3МФА, твердость 52–56 НRС, глубина закаленного слоя 2 мм.

В этой статье приведен ряд примеров эффективного использования лазерного термоупрочнения в технологии обработки изделий оборонной промышленности, которое будет расширяться благодаря разработке и освоению производства специализированных автоматизированных лазерных комплексов нового поколения. Такие работы ведутся в двух направлениях: выполнение заказов на обработку деталей в режиме «job-shop» при малой серийности и поставка оборудования для серийного производства. Сдерживающим фактором является отсутствие нормативной базы, к разработке которой мы приступили в настоящее время.

Г. А. Евстюнин, к. э.н., В. М. Журавель, д. т. н.

ООО «Новые технологии лазерного термооупрочнения»

Буханова И. Ф., д. т. н., НПО «Техномаш»