Возможности лазерных технологий

Производительность лазерной обработки определяется глубиной и площадью упрочненной поверхности. Для повышения износостойкости втулки дизеля в два раза достаточно упрочнить 25 % площади рабочей поверхности зеркала цилиндра. Задиростойкость цилиндропоршневой группы при этом повышается в 1,8 раза [1]. Экспериментально было установлено, что при упрочнении 50 % поверхности трения образцов стали 45, 40Х при испытании на машине трения возвратно-поступательного движения МТВ‑1 в паре с контробразцом из чугуна СЧ20 износостойкость повышается в 3 раза, а при 100 % упрочнении в 3,3 раза по сравнению с неупрочненными образцами [2]. По задиростойкости закаленные лазером образцы не уступают азотированным сталям 40Х и 12ХН3 А и значительно, в 1,7 раза, превосходят цементованнную сталь 18ХГТ. Для маложестких и длинномерных деталей дополнительным критерием оптимизации режимов лазерного упрочнения являются минимальные остаточные деформации [3]. Как показал наш опыт внедрения технологии лазерной закалки на ОАО «Красный пролетарий», при лазерном упрочнении накладных направляющих специальных станков для уменьшения деформаций необходимо закалить 20–25 % технологической поверхности и 60 % рабочей поверхности. При этом остаточные деформации составляют 0,05–0,1 мм на 1 метр длины. Для сравнения: при закалке токами высокой частоты (ТВЧ) остаточные деформации составляют 1,5–2,0 мм на 1 метр длины. Эта же технология была использована для лазерной закалки деталей суппортной группы специальных станков. При лазерной закалке станины специального станка длиной 2 метра из чугуна СЧ20 остаточные деформации не превысили 0,1 мм. Деформации станин, закаленных с помощью ТВЧ при серийном производстве станков составляют 1–1,5 мм, и для обеспечения точности станка требуется длительная обработка шлифованием.

При 100 % закалке поверхностей деталей с наложением дорожек в местах их перекрытия образуются зоны отпуска, составляющие по ширине на упрочняемой поверхности рядом с дорожкой 0,5–3,0 мм расфокусированнным лучом и 0,1–0,2 мм при закалке колеблющимся, с высокой частотой, лучом в зависимости от режимов обработки. Уменьшение размера и количества зон отпуска или их исключение способствует повышению износостойкости и задиростойкости закаленных сканирующим лазерным лучом поверхностей трения деталей машин, работающих в условиях смазывания жидким или пластичным смазочным материалом. При отсутствии смазки в парах трения отклонение твердости поверхностных слоев не должно превышать 6–8 HRC.

В современном промышленном производстве применяются различные методы наплавки: электродуговая, плазменная, лазерная, наплавка ТВЧ и другие. Существующие методы имеют свои преимущества и недостатки. При электродуговой наплавке в условиях гидроабразивного изнашивания восстанавливают детали, имеющие значительный износ рабочих поверхностей [4]. Однако после электродуговой наплавки припуск на последующую механическую обработку может достигать 2 мм, что увеличивает трудоемкость изготовления изделий. Применение более современных плазменных и газодинамических методов позволяет снизить пористость до 1…10 % [5]. При лазерной наплавке происходит формирование наплавленного слоя с заданными свойствами за счет минимального коэффициента перемешивания наплавляемого материала с основой. Припуск на механическую обработку после лазерной наплавки не должен превышать 0,5–0,7 мм. Наплавленный слой не должен содержать дефектов (пор, раковин, трещин) и должен иметь хорошую прочность сцепления наплавленного слоя с основой. Возможные способы подачи присадочных материалов в зону лазерной наплавки можно разделить на две основные группы [6]. Это предварительное расположение присадочных материалов на обрабатываемой поверхности и подача непосредственно в зону обработки одновременно с воздействием лазерного излучения. Наиболее распространенный способ предварительного нанесения покрытий с помощью шликерных обмазок отличается большим КПД благодаря высокой поглощательной способности, обусловленной наличием связующего вещества и высоким коэффициентом использования присадочного материала.

Цели и условия эксперимента

Целями настоящей работы стали: повышение ресурса работы деталей машин с помощью волоконных лазеров, уменьшение или исключение зон отпуска при лазерном упрочнении, повышение коэффициента использования порошкового материала при наплавке.

Для экспериментов использовалось универсальное оборудование ООО НТО «ИРЭ-Полюс», содержащее лазерные установки ЛС‑6, ЛС‑4 и ЛС‑1, робот KUKA, сканер IPG 2D, оптическая головку фирмы PRECITEC и технологический стол, а также автоматизированный лазерный комплекс ИМАШ РАН [2]. Лазерное упрочнение производилось на образцах из стали 40Х, 40XH2MA с размерами 12×16×70, 10×60×180 мм соответственно и деталях машин. В эксперименте на волоконных лазерах ЛС‑1, ЛС-4 при обработке стали 40XH2MA с использованием сканирующих устройств были выбраны следующие условия: расстояние от фокальной плоскости 50–200 мм, шаг сканирования 50–1500 мкм, ширина зон обработки 15–25 и 50 мм, мощность излучения 1000 и 2000–4000 Вт соответственно. Для увеличения поглощательной способности на поверхность образцов наносили покрытие СГ504. В качестве наплавочных материалов были выбраны порошки на никелевой основе фирмы «Хёгенас», Швеция, и АО «ПОЛЕМА», г. Тула. Размер частиц порошка составлял 40–150 мкм. Мощность излучения варьировалась в пределах 1800–4800 Вт. Скорость перемещения оптической головки составляла 0,5–2 м/с в поперечном направлении и 1–15 мм/с в продольном направлении.

Лазерную наплавку предварительно насыпанного порошка с толщиной слоя 3–10 мм производили на стальные плиты с размерами 140×140×20 мм. Образцы вырезали электроискровым методом размерами 15×50×20 мм. Металлографические исследования проводили с использованием микротвердомеров ПМТ‑3, DURASCAN‑70 при нагрузке 0,98 Н, цифрового микроскопа АМ413 МL, металлографического микроскопа Альтами МЕТ 1С.

Для определения задиростойкости упрочненных образцов была применена универсальная машина трения МТУ‑01. Испытания проводили по схеме плоскость (образец с лазерной закалкой или азотированный стали 40Х) — кольцо (контробразец сталь 40Х с объемной закалкой 52–54HRC). В качестве смазочного материала использовалось индустриальное масло И‑20. Удельное давление изменяли в пределах 1–4 МПа, скорость скольжения 0,5–4 м/с. Испытание на абразивное изнашивание проводили на машине трения БХ‑4 по модернизированной в ИМАШ РАН схеме Бринелля — Хаворта [7]. Потерю массы образцов определяли на электронных весах VIBRA HT/HTR 220TE с точностью измерения 0,0001 г.

Испытания образцов на прочность сцепления покрытия с основой проводились на машине фирмы «Инстрон», модель 1115, в соответствии с РМ250-87 «Определение прочности сцепления газотермического покрытия с основным металлом. Методические рекомендации», доработанным нами с учетом специфики лазерной наплавки [8]. Образцы для определения прочности сцепления покрытия с основой изготавливали из исследуемого основного металла в виде пластины толщиной 10 мм, шириной и длиной 25 мм. Толщина наплавленного слоя составляла 4–5 мм.

Результаты

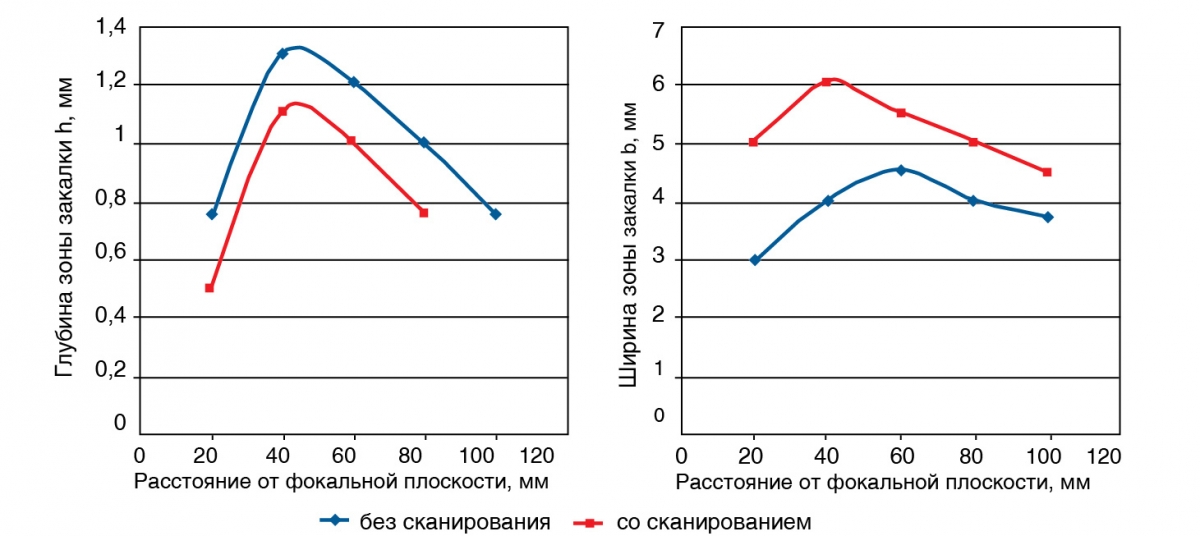

По результатам измерений параметров упрочненных зон в первой серии экспериментов были построены зависимости глубины и ширины зон закалки от изменения расстояния до фокальной плоскости или плотности мощности излучения рис. 1 (а, б). Обработка результатов экспериментов показала, что высокочастотное сканирование лазерного луча по нормали к вектору его продольного перемещения позволяет повысить площадь поперечного сечения зон закалки в 1,6–2,5 раза по сравнению с упрочнением расфокусированным лучом.

а) б)

Рис. 1. Зависимости глубины (а) и ширины (б) зоны закалки от изменения расстояния до фокальной плоскости

Для многих деталей ширина закаленных зон не превышает 6 мм. К ним относятся: штампы и пресс-формы с зонами упрочнения по кромке, поверхности трения шпоночных, шлицевых и резьбовых соединений, канавок поршней и поршневых колец, втулок цилиндров двигателей машин, зубчатых передач с модулем 0,8–2,2 мм, направляющие и суппорты шпинделей, клиньев металлорежущих станков при закалке 50–60 % рабочих поверхностей и другие.

Для замены операции цементации деталей с толщиной слоя 1 мм в ИМАШ РАН разработана технология упрочнения с глубиной слоя до 1,2 мм, шириной 6,6 мм [9]. При обработке стали 40Х с мощностью излучения лазера 1 кВт, диаметром лазерного пятна 5 мм, скоростью перемещения 10 мм/с, частотой сканирования луча 220 Гц микротвердость зон закалки составила 7180–8300 МПа. Лазерная закалка резьбы ходовых винтов станков, ниппельных концов насосно-компрессорных труб позволяет повысить ресурс работы резьбовых соединений в 3–5 раз [10,11].

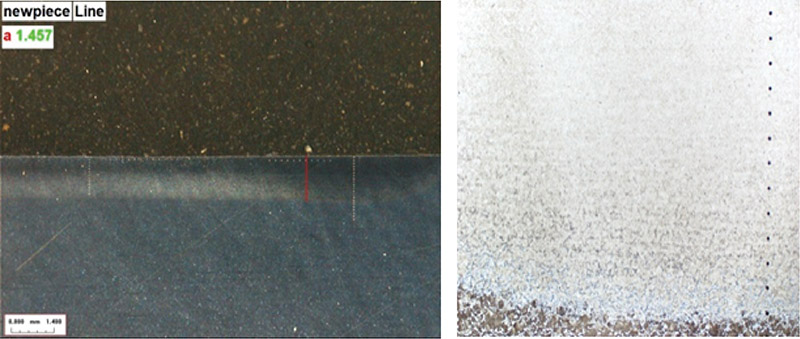

Для деталей, работающих в условиях ограниченной смазки или без смазочного материала, разработана технология упрочнения с использованием волоконных лазеров и 2D-сканеров с шириной закаленных слоев 15–50 мм при глубине зоны 0,2–2,0 мм [12]. На рис. 2 представлены шлифы зон закалки стали 40XH2MA с микротвердостью 6200–7600 МПа. При наложении полос закалки с перекрытием при оптимальных режимах уменьшение микротвердости составило 1000–1500 МПа, что не превышает 7 единиц HRC.

а) б) × 200

Рис. 2. Лазерное упрочнение стали 40XH2MA: а — общий вид поперечного шлифа; б — измерение микротвердости по глубине закаленного слоя с шагом 100 мкм

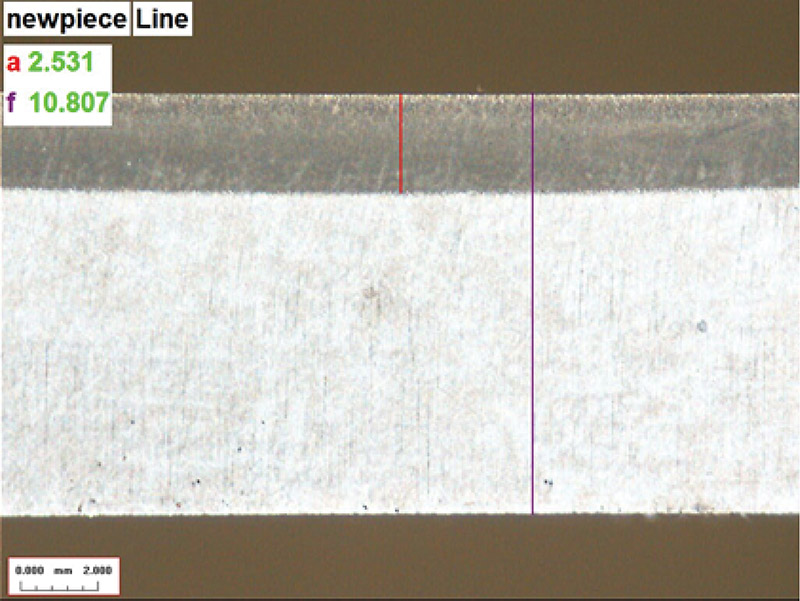

Лазерное упрочнение образцов стали 40XH2MA на установке ЛС-4 проводилось с целью дальнейшего увеличения ширины и глубины зоны закалки. При мощности излучения 2000 Вт получены дорожки закалки с шириной 50 и глубиной 0,2–2,0 мм. Увеличение мощности до 4000 Вт позволило получить слои с глубиной закалки до 2,5 мм при той же ширине обработанной зоны. На рис. 3 представлен микрошлиф дорожки закалки стали 40XH2MA. Проведенные испытания образцов показали повышение износостойкости и задиростойкости в 1,5–2 раза по сравнению с азотированными образцами стали 40Х2 НМА.

Разработанная технология широкополосной лазерной закалки лучом волоконного лазера при использовании сканеров IPG 2D позволит расширить номенклатуру деталей. Ширина зоны упрочнения 15–50 мм за один проход позволяет обрабатывать посадочные места шеек валов различных механизмов и машин под подшипники качения и скольжения. Кроме того, эта технология может быть использована для упрочнения гибочных и других штампов при глубине упрочненного слоя 2,5 мм.

Рис. 3. Микрошлиф зоны закалки стали 40Х2НМА при мощности излучения 4000 Вт

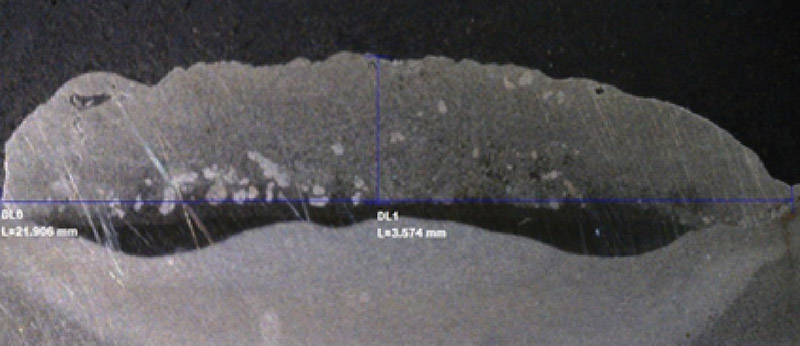

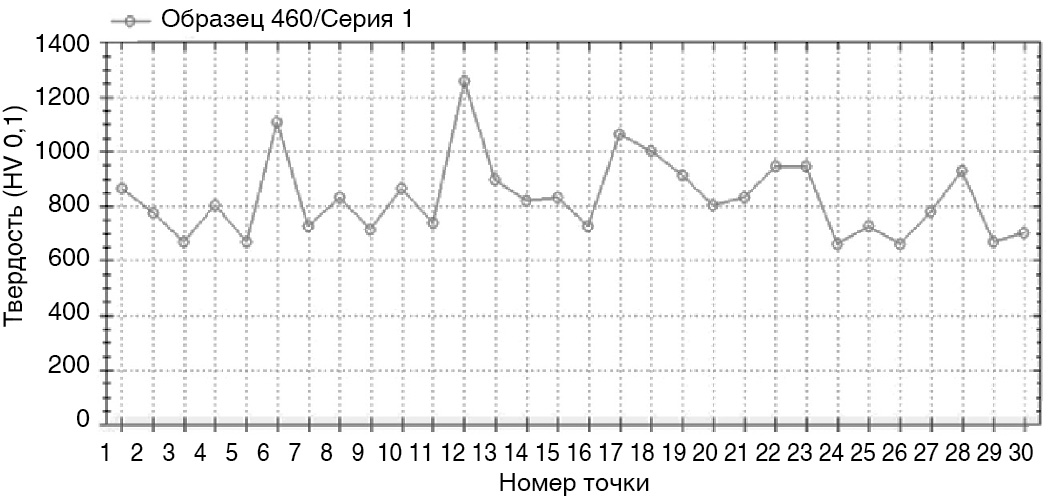

При лазерной наплавке лучом волоконного лазера получены наплавленные слои толщиной 3–9 мм и шириной 20–80 мм за один проход руки робота. На рис. 4 представлен микрошлиф единичной наплавленной дорожки. Зона перекрытия наплавленных дорожек показана на рис. 5. В ней отсутствуют дефекты типа пор, трещин и раковин, так же как и в дорожках наплавки при оптимальных режимах обработки. При изменении режимов наплавки микротвердость в наплавленном слое изменяется в широких пределах: 6120–12000 МПа. На рис. 6 представлена типичная зависимость микротвердости по толщине наплавленного слоя на оптимальных режимах обработки.

Рис. 4. Микрошлиф наплавленной единичной дорожки за один проход, ×7

Рис. 5 Микрошлиф зон перекрытия наплавленных слоев ×10

Рис. 6. Зависимость микротвердости по толщине наплавленного слоя (шаг измерения 200 мкм)

При высокой плотности энергии лазерного луча часть легирующих элементов и углерода выгорает и микротвердость в наплавленном слое понижается, появляются дефекты в виде пор. При низких значениях плотности энергии лазерного излучения происходит неполное сплавление порошкового материала и снижается микротвердость.

В таблице 1 представлены результаты испытаний на абразивное изнашивание по схеме Бринелля–Хаворта. Исследование проводилось следующим образом. К вращающемуся резиновому диску в течение 10 минут прижимали плоский образец с наплавленным покрытием. В зону трения подавался кварцевый песок с размером частиц 200–600 мкм. По результатам испытаний трех образцов определялась средняя величина потери массы наплавленного покрытия на каждом режиме обработки.

| № п/п | Марка порошка | Микротвердость, МПа | Потеря массы, г |

|---|---|---|---|

| 1 | 1360 | 7180 – 8300 | 0,0071 |

| 2 | 1360 | 7180 – 10800 | 0,0035 |

| 3 | 1360 | 6120 – 9180 | 0,0052 |

| 4 | 1360 | 7040 – 9540 | 0,0048 |

| 5 | 1360 | 7180 – 8340 | 0,0062 |

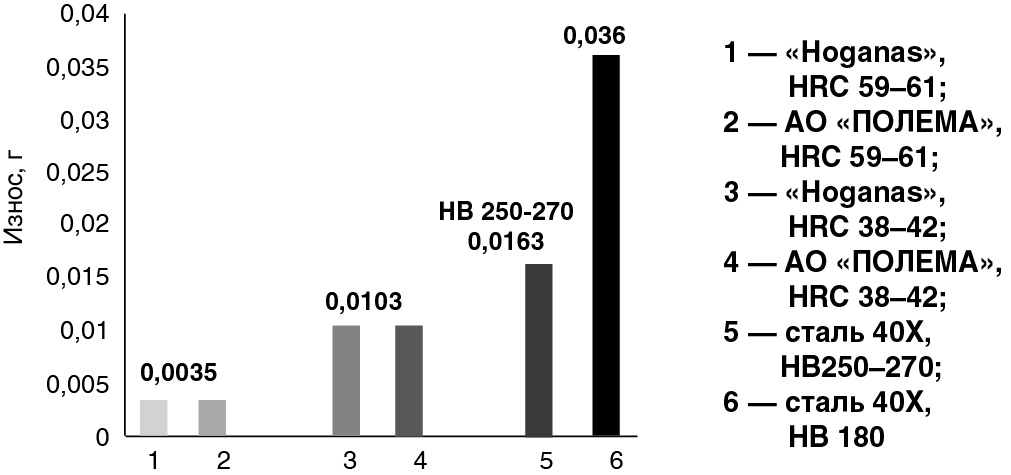

Как видно из таблицы 1, найдены оптимальные режимы лазерной наплавки порошковых покрытий. Вторая партия образцов наплавлялась порошками различной твердости и обеих фирм — производителей порошковых материалов. На рис. 7 представлена зависимость абразивного износа по схеме Бринелля–Хаворта от твердости наплавленного слоя образца стали 40Х. Из приведенных данных следует, что наплавленные слои с твердостью HRC 58–61 (порошки фирмы «Hoganas» и АО «ПОЛЕМА») по износостойкости в 10 раз выше, чем нормализованная сталь 40Х (НВ180) и в 4,6 раза выше, чем улучшенная сталь 40Х (НВ 250–270). Прочность сцепления покрытия порошком на основе никеля с твердостью HRC 38–42, используемого в качестве подслоя, составила 400–480 МПа.

Рис. 7. Зависимость абразивного износа от твердости наплавленного слоя порошковыми материалами и образца стали 40Х

По разработанной технологии лазерной наплавки порошковых материалов на основе никеля произведена наплавка опытной партии зубьев ковшей экскаватора (рис. 8). Продолжаются испытания для определения ресурса их работы и возможного совершенствования технологии лазерной наплавки.

Рис. 8. Ковш экскаватора с восстановленными лазерной наплавкой зубьями

Заключение

Разработанные технологии упрочнения и наплавки на основе волоконных лазеров обеспечили существенное повышение показателей износостойкости деталей, работающих в условиях ограниченной смазки или без смазочного материала. Так, для образцов стали 40Х2 НМА показатели износостойкости и задиростойкости упрочненных зон в 1,5–2,0 раза выше, чем для образцов, прошедших азотирование. А износостойкость наплавленных покрытий в 10 раз выше по сравнению с нормализованной сталью 40Х.

В. П. Бирюков, А. А.Фишков

Федеральное государственное учреждение науки Институт машиноведения им. А. А. Благонравова

Российской академии наук (ИМАШ РАН), Москва, Россия

Д. Ю. Татаркин, Е. В. Хриптович

ООО НТО «ИРЭ-Полюс», г. Фрязино Московской области, Россия

Литература

1. Матвеев Ю. И. Лазерные технологии в судовом машиностроении. Н. Новгород: изд-во ГОУ ВПО ВГАВТ, 2003. — 98 с.

2. Бирюков В. П., Дозоров А. В. Лазерные системы для упрочнения, наплавки деталей и точного раскроя листового материала // Проблемы машиностроения и надежности машин. 2006. № 1. С. 60–66.

3. Бирюков В. П., Дроздов Ю. Н., Гудушаури Э. Г., Михайлин Б. Н., Фишков А. А. Патент RU2449028. Способ закалки поверхностных слоев плоских длинномерных стальных изделий. 27.04.2012.

4. Погодаев Л. И., Ежов Ю. Е. Повышение долговечности рабочих устройств судов технического флота износостойкими наплавками//Проблемы машиностроения и надежности машин. 2014. № 6. С. 82–87.

5. Забелин А. М., Шиганов И. Н., Чирков А. М. и др. Гибридные технологии лазерной наплавки. М.: изд-во МГОУ, 2007. 126 с.

6. Григорьянц А. Г., Мисюров А. И. Возможности и перспективы применения лазерной наплавки // Технология машиностроения. 2005. № 10. С. 32–56

7. Хрущов М. М., Бабичев М. А. Абразивное изнашивание. М.: Наука, 1970.

8. Бирюков В. П., Татаркин Д. Ю., Хриптович Е. В., Фишков А. А.

9. Определение влияния режимов лазерной наплавки и состава порошковых материалов на износостойкость покрытий // Проблемы машиностроения и надежности машин. 2017. № 1. С. 63–66.

10. Бирюков В. П. Расчетно-экспериментальное определение параметров упрочненных зон при лазерной закалке чугунов и сталей // ФОТОНИКА. 2017. № 2. С. 22–32.

11. Бирюков В. П., Дроздов Ю. Н., Гудушаури Э. Г. Патент RU № 2545473. Способ упрочнения резьбы. 27.03.2015.

12. Бирюков В. П., Дроздов Ю. Н., Гудушаури Э. Г. Патент RU 2554244. Способ упрочнения резьбы. 27.06.2015.

13. Бирюков В. П., Фишков А. А., Татаркин Д. Ю., Хриптович Е. В. Влияние лазерного упрочнения круглым, профилированным и колеблющимся лучом на повышение ресурса работы деталей машин // ФОТОНИКА. 2017. № 3. С. 28–34.

Еще больше новостей |