В статье показаны основные этапы проектирования машин газовой резки для многоручьевых установок непрерывной разливки сталей, которые находят наибольшее применение на металлургических предприятиях.

Авторы:

От ООО МЗ «Сталь»:

Е.Н. Лычагин, генеральный директор

А.К. Никитин, главный конструктор

К.А. Милинчук, инженер-конструктор

От МГТУ им. Н.Э. Баумана:

С.А. Евсюков, профессор, д.т.н., зав. кафедрой

М.А. Серёжкин, доцент, к.т.н.

М.Ф. Гроссман, инженер-конструктор

Машины газовой резки входят в число основных элементов, встроенных в комплекс оборудования установок непрерывной разливки сталей. Зачастую в цикле работы комплекса непрерывного литья заготовок используется несколько машин газовой резки, обеспечивающих порезку полученного металла на разных производственных этапах. Это огневая зачистка слитков в потоке, первичная порезка выпускаемого горячего слитка или слитков (для многоручьевых МНЛЗ) установленной длины, затем вторичная порезка полученных горячих заготовок на краты, подвергающиеся последующей обработке, далее порезка остывших слябов, блюмсов или сортовых заготовок различного сечения на адьюстаже. После этих этапов обработки полученные заготовки поступают на прокатные станы, где в зависимости от предназначения происходит следующий передел металла в определенный сортамент: листы, полосы, трубы, заготовки различного промышленного назначения (арматура, швеллеры, уголки, двутавры, рельсы, лифтовые направляющие и т. п.), на всех этих этапах также применяются машины термической резки, обеспечивая получение заготовок или конечных деталей. Также осуществляется заготовительная порезка крупногабаритного металлолома в копровых цехах перед подачей заготовок на переплав.

Что объединяет подходы к проектированию МГР или МТР столь различного назначения для металлургических производств, но выполняющих роль единого звена в цикле изготовления изделий из металла (сталей) первичного звена обработки? Это работа машин в тяжелых производственных условиях, связанных с высокими температурами, повышенной запыленностью, с непрерывностью производственного цикла и т. п. Производство из-за тяжелых условий труда малолюдное, что определяет высокую степень автоматизации оборудования. Работа осуществляется в единой системе АСУТП предприятия, чтобы обеспечить непрерывность производственного процесса. Следовательно, при выполнении работ по проектированию данных изделий должны выполняться требования, учитывающие перечисленные и многие другие факторы.

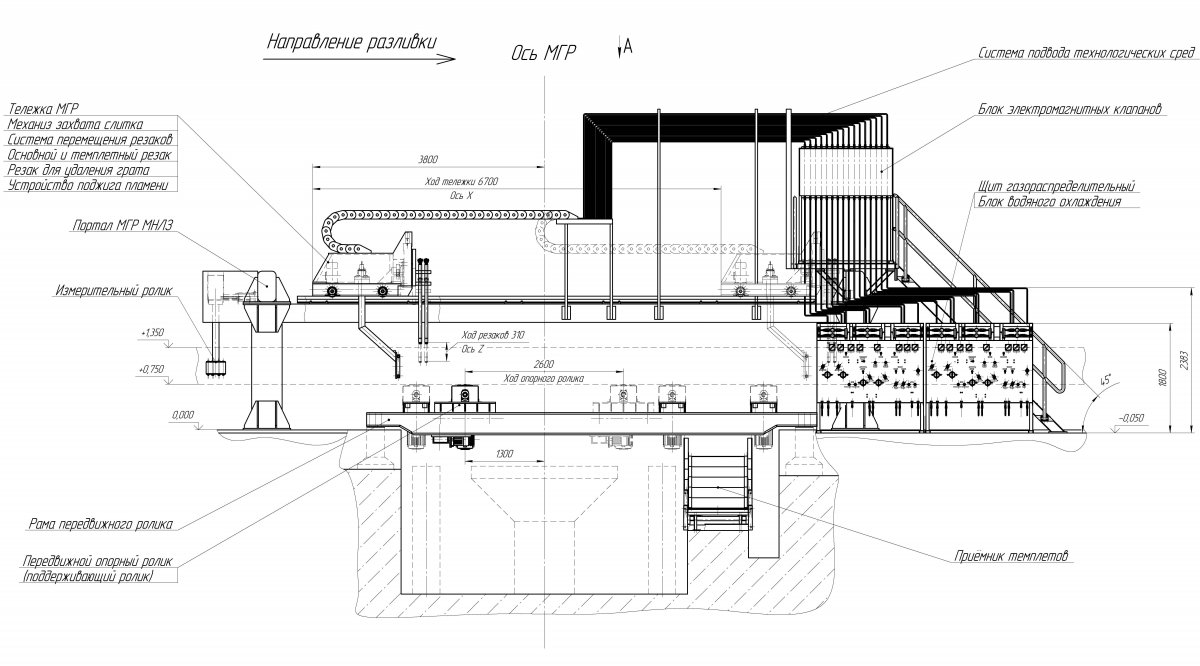

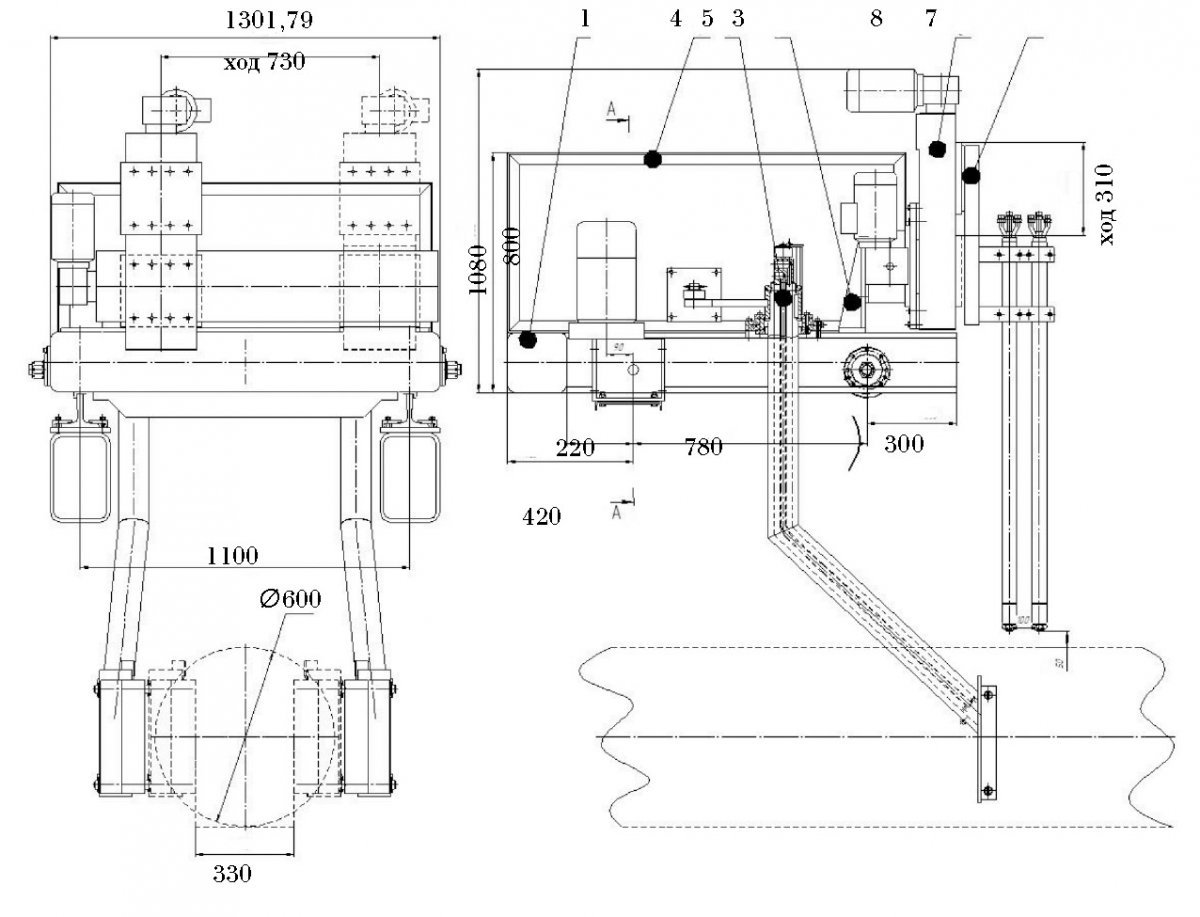

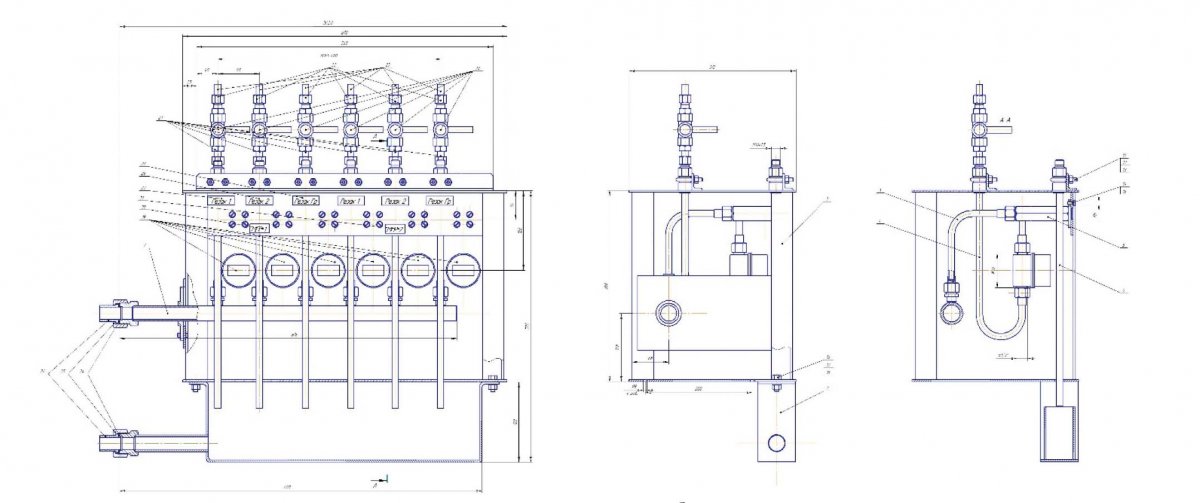

В данной статье остановим внимание на проектировании машин газовой резки для многоручьевых установок непрерывной разливки сталей (рис. 1). Они находят наибольшее применение на металлургических предприятиях в настоящее время и используются как на крупных предприятиях, так и мини-заводах.

МГР МНЛЗ представляет собой комплекс оборудования, сочетающий в себе механическую часть, устройства газорегулирования, газорежущее оборудование, обеспечивающее порезку непрерывнолитых слитков в потоке, вспомогательное оборудование и систему управления на базе микропроцессоров или УЧПУ, обеспечивающих работу всех элементов МГР в заданной последовательности в автоматическом, полуавтоматическом и ручном режимах эксплуатации.

Рис. 1. Машина газовой резки для многоручьевых установок непрерывной разливки сталей

МГР МНЛЗ должна обеспечивать как многократную повторяемость заданных технологических процессов в автоматическом режиме, так и выполнение индивидуальных заданий по команде оператора.

Газовые коммуникации изготавливаются из металлорукавов с термозащитой, электрокоммуникации проводятся в высокотемпературных оплетках. Все коммуникации располагаются в металлических траках.

При проектировании и изготовлении машин газовой резки для МНЛЗ данного типа работы подразделяются на следующие этапы:

— техническое задание;

— технико-коммерческое предложение;

— базовый инжиниринг;

— детальный инжиниринг;

— доставка оборудования;

— монтаж оборудования;

— пусконаладочные работы;

— холодные и горячие испытания.

На стадии базового инжиниринга создается общая концепция машины газовой резки и подготавливается пакет документации для детального инжиниринга:

— расчетно-пояснительная записка (РПЗ);

— чертежи общего вида и основных узлов МГР;

— базовый состав оборудования автоматизированной системы управления с планом трассировки и кабельным журналом, структурную схему автоматизации;

— схемы: электрическая принципиальная и монтажная, газовая, гидравлическая и кинематическая;

— планировка комплекса оборудования МГР;

— чертеж фундамента;

— строительное задание на подвод энергоносителей с указанием координат точек подвода;

— спецификации комплектующих изделий.

На стадии детального инжиниринга разрабатываются:

— комплект деталировочных чертежей;

— паспорт на машину газовой резки;

— инструкции по эксплуатации МГР и основных элементов комплекса оборудования;

— техническая документация на АСУТП с перечнем входных и выходных сигналов и описанием алгоритма работы;

— создание и описание прикладного программного обеспечения (ПО);

— руководство оператора;

— инструкция по монтажу и пусконаладке оборудования;

— программы и методики испытаний оборудования;

— перечень ЗИП и спецификация оборудования КИП;

— сертификат качества;

— сертификат соответствия согласно требованиям таможенного союза ТР ТС 2011.

На основании проведенных в РПЗ расчетов определяется состав МГР и проводится разработка технической документации, затем производится изготовление оборудования, входящего в комплекс машины газовой резки.

Комплекс оборудования МГР многоручьевой МНЛЗ включает в себя следующие основные элементы:

— управление машиной газовой резки осуществляется от единой АСУТП МНЛЗ с пультом управления и представляет собой:

— обеспечение автоматического процесса позиционирования относительно слитка;

— обеспечение автоматизированного проведения цикла резки в соответствии с установленными раскройными картами;

— обеспечение необходимой скорости резки;

— обеспечение дистанционного управления электромагнитными клапанами подачи газов и устройством поджига;

— сбор информации с датчиков состояния рабочих газов;

— возможность оператора менять параметры резки слитков, вносить корректировки;

— удобное и доступное отображение параметров техпроцесса на мнемосхеме ЖК-дисплея на пульте оператора.

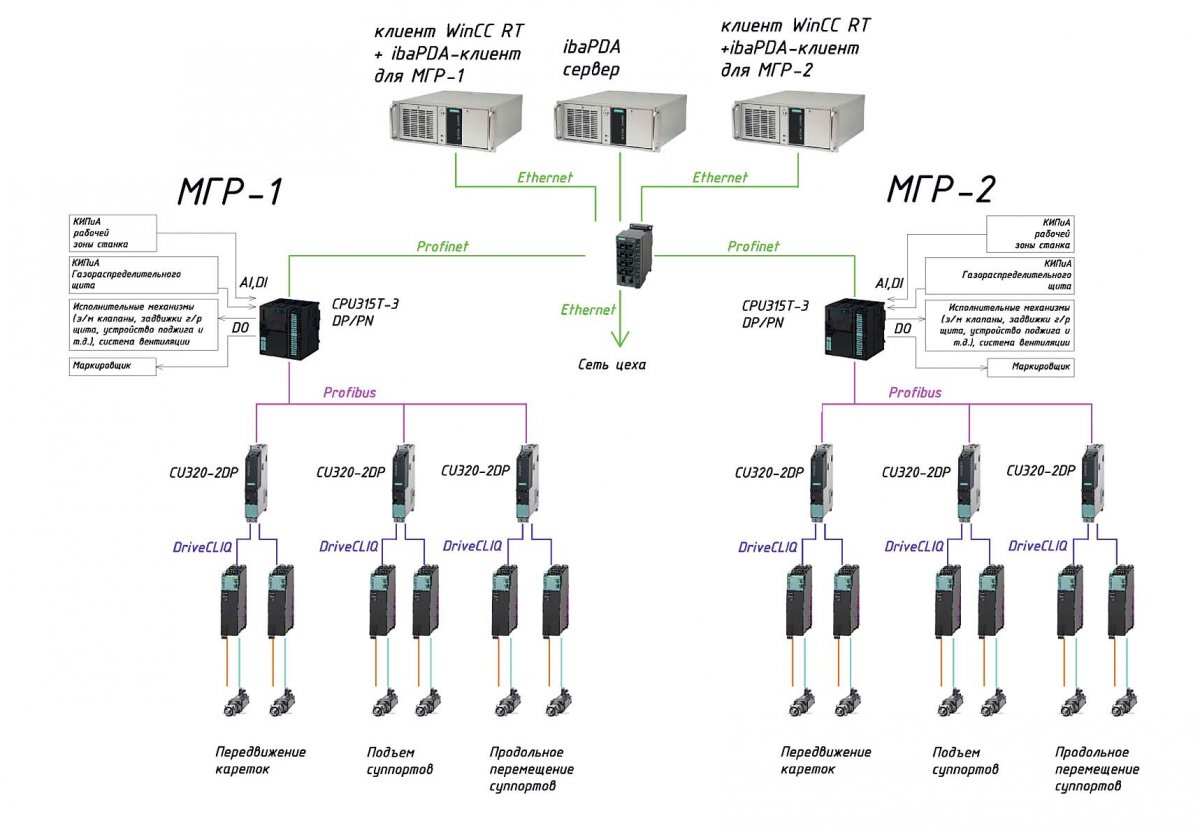

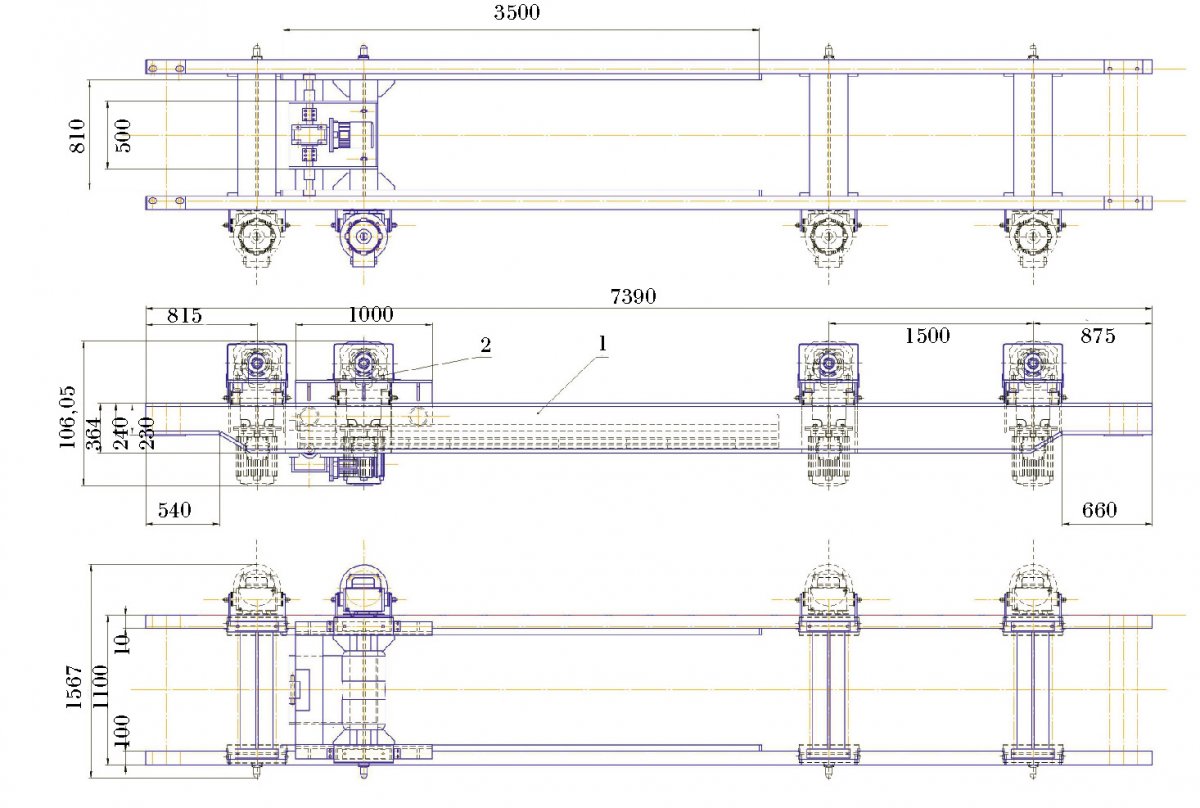

Автоматизированная система управления машиной базируется на промышленных контроллерах с применением пускозащитной и коммутационной аппаратуры, систем питания и распределения, устройств терморегулирования с перспективой расширения и резервом производительности для возможности решения дополнительных задач по контролю и управлению. Структурная схема управления МГР МНЛЗ приведена на рис. 2.

Рис. 2. Структурная схема управления МГР МНЛЗ

Автоматика МГР будет оснащаться высокопроизводительными сервоусилителями и сервомоторами с энкодерами с обратной связью, оснащенными тормозами. Передвижение тележек МГР и опорных роликов будет управлятся частотными преобразователями в связке с асинхронными двигателями.

Каждый из исполнительных механизмов МГР снабжен собственным независимым электроприводом с обратной связью по скорости и положению. Такое решение обеспечивает высокую точность и технологичность ведения технологического процесса. Независимые друг от друга привода резаков позволяют настраивать управление ими по любому желаемому алгоритму. Точность позиционирования зависит от качества кинематической схемы, наличия и величины люфтов, зазоров.

Машина автоматически по сигналам с измерительного ролика, оснащенного энкодером, определяет начало движения слитка и принимает это положение за начало координат перемещения. Все дальнейшие измерения и перемещения осуществляются с учетом поправки на это положение.

В случае необходимости оператор имеет возможность управлять процессом в ручном режиме, используя рабочую станцию в операторной. Электромагнитные клапаны подачи рабочих газов, устройства поджига и прочая периферийная аппаратура управляются дискретными выходами контроллера. Сигналы рабочих параметров газов с датчиков заводятся на контроллер, оператор имеет возможность наблюдать за параметрами газовой резки. Настройка программы резки, наблюдение за рабочими параметрами, положением рабочих механизмов осуществляется при помощи рабочей станции оператора. Каждое устройство, работающее по датчикам положения, имеет точки референцирования с физическими метками, расположенными на агрегате, визуально различимыми с безопасного расстояния.

В системе управления электроприводами заложена функция контроля тока электродвигателя в режиме реального времени, сигнал с датчика тока заходит в систему управления.

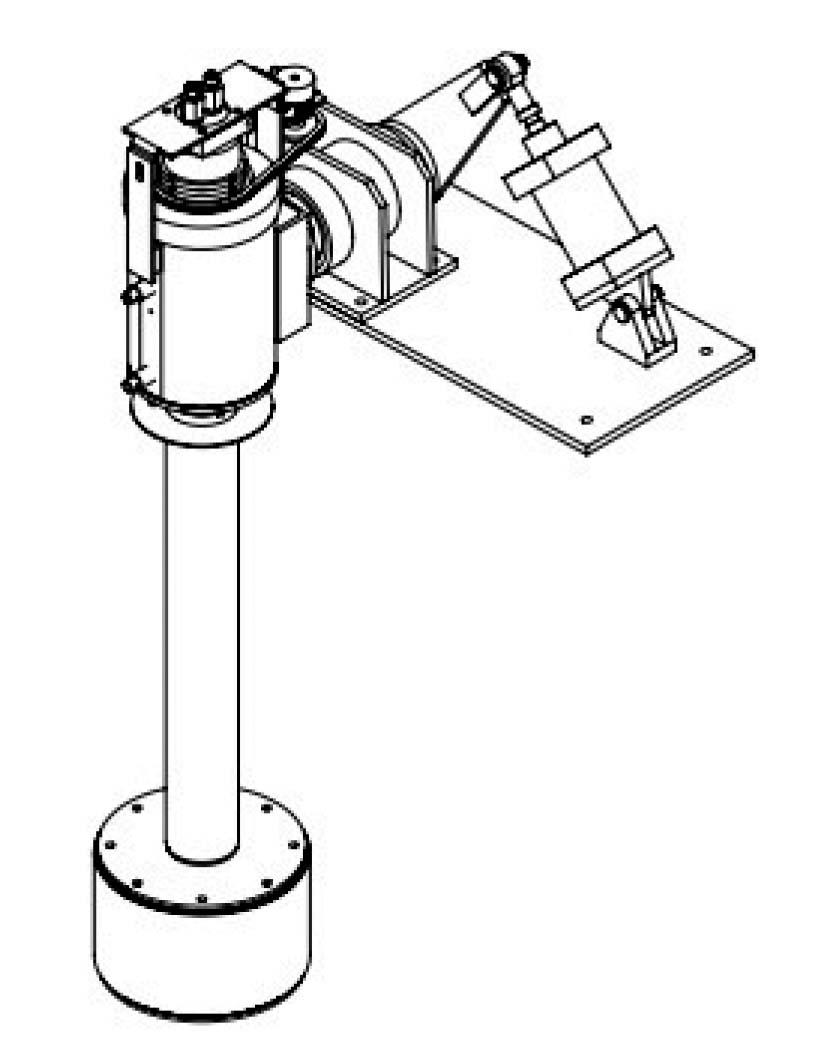

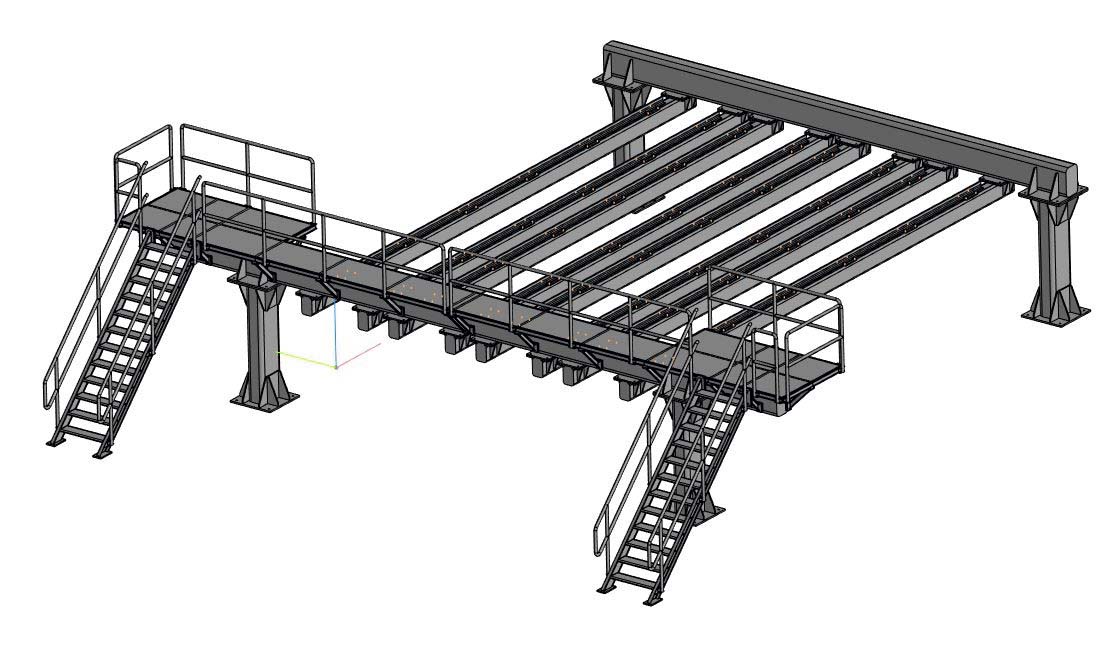

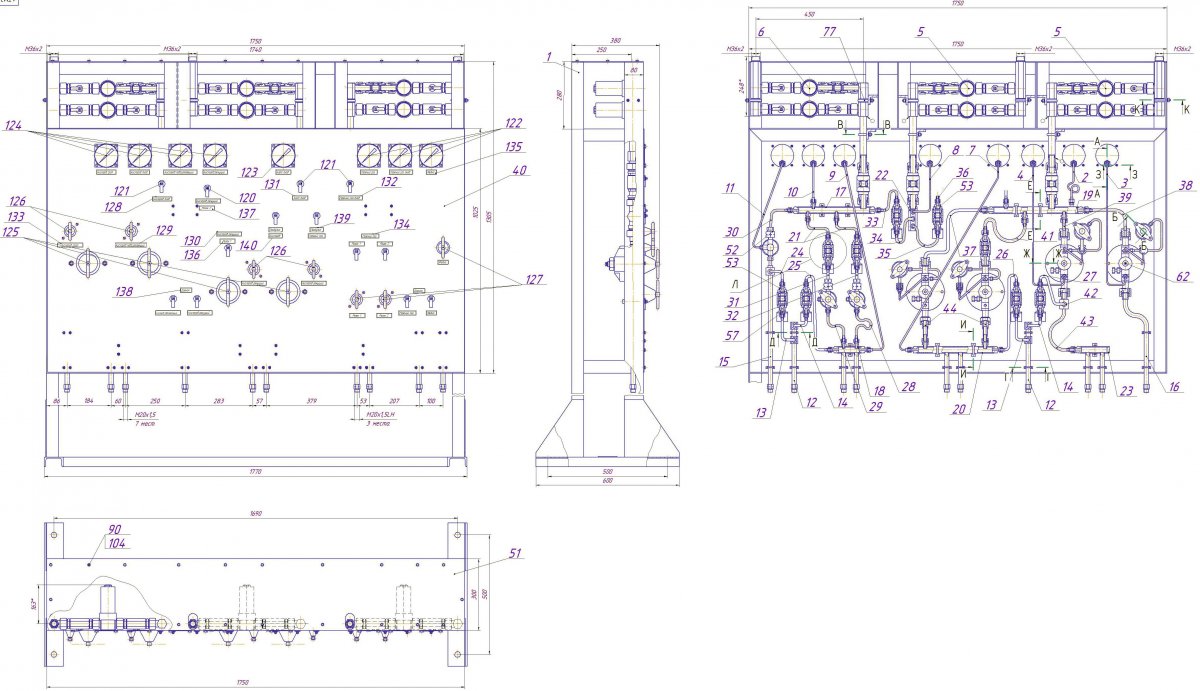

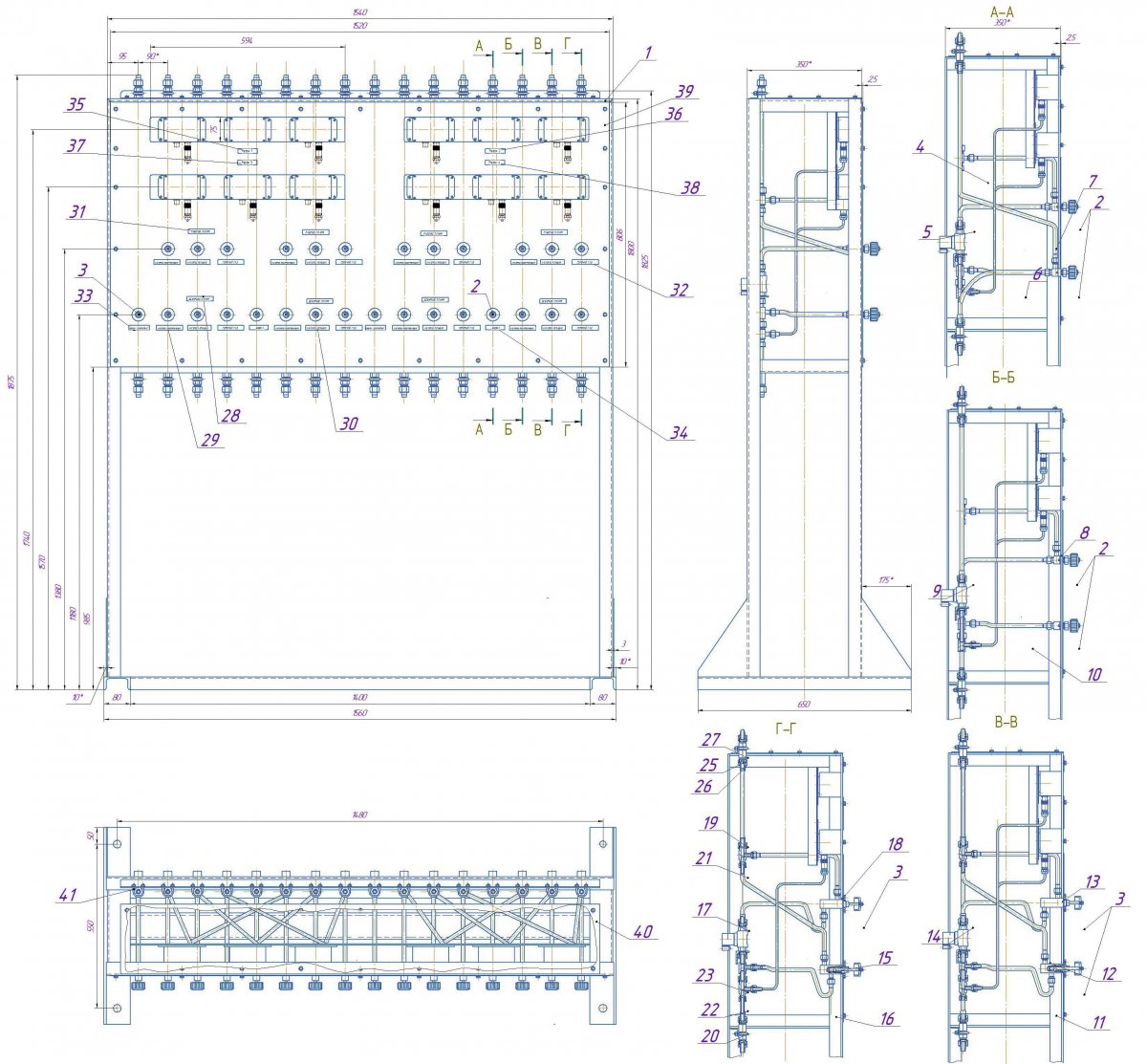

На рис. 2–10 представлены основные системы машины.

Рис. 3. Измерительный ролик с водоохлаждаемой конструкцией, оснащенный механизмом пневмопривода прижима к слитку

Рис. 4. Водоохлаждаемый портал МГР, включающий в себя: опорные стойки, несущие балки, балки рельсового пути, ремонтную площадку и лестничные пролёты

Рис. 5. Машины газовой резки с водоохлаждаемым корпусом и рычагами захвата слитка, механизмом продольного перемещения для возврата машины в исходное положение, резака с механизмом его поперечного и вертикального перемещения

Рис.6. Передвижной ролик, включающий траверсу с рельсовыми направляющими и тележку ролика с механизмом перемещения (пневматическим, гидравлическим, механическим), предназначен для поддержки слитка, движущегося над шлаковой ямой

во время его перереза

Рис. 7. Щиты газораспределительные, предназначенные для регулирования и поддержания параметров газов, использующихся в процессе резки слитков

Рис. 8. Блоки электромагнитных клапанов для дистанционного управления подачей газов: режущего кислорода, подогревающего кислорода и горючего газа — к резакам и горючего газа к устройству поджига, по командам с пульта управления в автоматическом и ручном режимах

Рис. 9. Блоки водяного охлаждения резаков, обеспечивающие распределение и поступление охлаждающей воды к резакам, работающие по принципу внутрисоплового смешения горючего газа и подогревающего кислорода, что обеспечивает им высокую надежность в сложных условиях работы в комплекте с устройствами поджига

Рис. 10. Водоохлаждаемые для МГР МНЛЗ резаки, работающие по принципу внутрисоплового смешения горючего газа и подогревающего кислорода, что обеспечивает им высокую надежность в сложных условиях работы в комплекте с устройствами поджига

Система расчетов при проектировании МГР МНЛЗ

Создание комплекса оборудования МГР, работающего в условиях интенсивной эксплуатации и при условии высокотемпературного воздействия, требует проведения соответствующих расчетов элементов несущих конструкций и учета особенностей работы при проектировании узлов оборудования, контактирующих с горячим металлом. Для определения длины рабочей зоны машин газовой резки по ручьям подачи непрерывнолитых слитков необходимо провести расчеты скорости резки слитков разливаемых сечений. В зависимости от скорости разливки и скорости резки слитков определяется длина пути, проходимого машиной при захвате слитка. Для расчета скорости резки слитков требуется произвести расчет расходов газов, потребных для перереза слитков применяющихся сечений.

Расчет несущих балок портала

Несущие элементы конструкции портала из-за своих габаритов и действующих на них нагрузок требуют расчета на изгиб, который производится на основании расчета моментов инерции балок данного сечения:

Моменты инерции балок определяется по формуле:

Ix = (b · h3 — b1 · h13) / 12,

Iy = (h · b3 — h1 · b13) / 12.

Момент сопротивления изгибу определяется по формуле:

Wx = (b · h3 — b1 · h13) / 6h,

Wy = (h · b3 — h1 · b13) / 6b.

Изгиб балки определяется по следующей формуле:

f1 = (5/384) · q · l4 / E · Ix.

Расчет привода машины (тележки) газовой резки

Расчет производится на основании исходных данных:

— общий вес машины газовой резки — Gмгр;

— число колес;

— число ведущих колес;

— минимальная скорость машины газовой резки, соответствующая минимальной скорости разливки, Vmin;

— маршевая скорость машины, Vмарш.;

— диаметр колеса машины, Dк;

— внутренний диаметр подшипника, принимается по диаметру вала, dп;

— коэффициент трения качения по рельсу, µ;

— коэффициент трения в подшипниках качения, f;

— коэффициент от поперечного скольжения, Kсц;

— коэффициент сцепления в помещении, φ;

Общий момент сопротивления движению определяется по уравнению:

∑W = Wтр.к. + Wин. + Wтр.ц., где:

— Wтр.к. — момент сопротивления от трения качения колес;

— Wин. — момент сопротивления инерции;

— Wтр.ц. — момент сопротивления трению в цапфах колес.

Сопротивление трению качения колес при движении определяется по уравнению:

Wтр.к. = Gмгр · ((2µ + dп · f)/ Dк) · kсц.

Определение силы инерции при пуске и торможении вычисляется по уравнениям, где:

— время пуска, tn;

— ускорение, a = Vмарш. / tn;

— ускорение свободного падения, g;

для маршевой скорости движения:

Wин. = a· Gмгр / g.

для минимальной скорости движения:

— ускорение

a = Vmin / tn .

Определение силы трения в цапфах колес определяется из уравнения:

Wтр.ц. = Gмгр · f · dп / Dк.

Общий момент сопротивления движению равен

∑W = Wтр.к. + Wин. + Wтр.ц.

Сила сцепления ведущих колес определяется из уравнения:

NF = 2 · ΔG · φ.

Допустимое ускорение при пуске определяется из уравнения:

[a] = [m / n · (φ / kсц + f · dп / Dк) — (2µ + f · dп) · kсц / Dк] · g

Статическую мощность двигателя определяется из уравнения:

N = ∑W · Vмарш. / 1000 · η.

Пусковой момент на валу двигателя определяется из уравнения:

Мп = Мст + Мди + Мдм (Н · м),

где: Мст — статический момент на валу двигателя;

Мди — динамический момент на валу двигателя от инерционных сил; Мдм — динамический момент от инерции масс электродвигателя, редуктора … (составляет около 40% от суммы (Мст + Мди)).

Мст = ∑W · Dк / 2 · i · η, Мди = Wин · Dк / 2 · i · η,

Мдм = 0,4 · (Мст + Мди).

Определяем потребляемую мощность двигателя из уравнения вращающего момента асинхронного двигателя:

М = 9550 · N / n; N = Мп · n / 9550.

Так как двигатель работает в тяжелых условиях и при высоких температурах окружающей среды, для определения мощности используем для расчета коэффициент запаса мощности — Кз, значение которого составляет:

Кз = 1,5 … 1,8, Nэд = N · Кз.

Определение длины хода машины (тележки) газорезки

Основными параметрами для расчета длины хода машины (тележки) являются: скорость разливки слитков, циклограмма процесса резки и скорость резки для данного сечения слитка.

Процесс резки слитков осуществляется в следующей последовательности:

— подача горючего газа в устройства поджига и зажигание их пламени (вручную),

— включение подачи подогревающего кислорода и горючего газа в резаки,

— захват слитков и движение тележек газорезки синхронно с движением слитков,

— включение рабочего хода резаков,

— включение подачи режущего кислорода в резаки,

— выключение подачи режущего кислорода после окончания резки,

— возврат резаков и машин (тележек) в исходное положение.

Полный цикл резки слитка складывается по времени из следующих составляющих:

— времени работы резака (tр),

— времени возврата тележки в исходное положение (tт),

— времени ожидания до начала синхронного движения тележки газорезки со слитком (tож).

Таким образом, время полного цикла процесса резки (tц) может быть определено по нижеследующей зависимости

tц = tр + tт + tож = Lcл / Uраз,

Lсл — длина отрезаемого слитка, м; Uраз — скорость разливки слитка, м/мин.

Время резки слитка резаком (tр, мин) с учетом тахограммы определяется последующей формуле

tр = t0 + t1 + t2 + t3 + t4 (2),

где: t0 — время, потребное для пуска горючего газа и подогревающего кислорода, выравнивания и зажигания горючей смеси, принимается равным 0,1 мин.; t1 — время, потребное на пуск режущего кислорода, приближение резака к слитку на минимальной скорости, врезание струи режущего кислорода в металл; t2 — время, необходимое для увеличения скорости резки от минимальной до максимальной; t3 — время резки слитка резаком на максимальной скорости; t4 — время, необходимое на снижение скорости резки от максимальной до минимальной для полного прорезания слитка на выходе режущей струи из металла.

Определение скоростей резки слитков

Максимальная скорость резки слитка зависит от состава стали, его толщины и температуры, чистоты кислорода и его давления перед резаком и может быть определена из нижеследующей зависимости

Umаx = 800 kд · kт · kч · kм · kс · δ–0,4,

где: Umаx — максимальная скорость резки слитка, зависящий от давления кислорода перед резаком, мм/мин;

kд — коэффициент давления, зависящий от давления кислорода перед резаком; kт — коэффициент, зависящий от температуры металла (Тм) в процессе резки; kч — коэффициент, зависящий от чистоты кислорода; kм — коэффициент, зависящий от состава стали; kс — коэффициент сечения, зависящий от ширины заготовки; δ — толщина разрезаемого металла, мм.

Минимальная скорость резки определяется по формуле

Umin = kсп · Umax,

где: kсп — коэффициент, зависящий от схемы перемещения резака.

Расчет вредных выделений на перерез

Не менее важной частью в системе расчетов, производимых при проектировании МГР МНЛЗ, является расчет вредных выделений, который является основным при выборе установки аспирации. При расчете вредных выделений проводится определение количества теплоты, количества отводящих газов и количества дисперсной пыли.

Для проведения этих расчетов необходимо определить количество газов, затрачиваемых на один перерез слитка.

Расход кислорода и горючего газа на один перерез слитка определенного сечения (V'к и V'гг, м3) может быть определен по формулам:

V'к = (Vкр + Vкп) tр /60, V'гг = Vгг tр /60,

где: tр — время резки слитка резаком; Vкр — объем режущего кислорода; Vкп — объем подогревающего кислорода; Vгг — объем горючего газа.

Количество теплоты (Qв, ккал/ рез), которое выделяется при резке, может быть определено по формуле:

Qв = (1 – 0,5 kт–1) (6,43· kт ∙kп· kр· kк–1· dв· δ + 16,7 Qгг · Vгг · Umax–1) Всл · 10–3,

где: kт — коэффициент, зависящий от температуры металла (Тм) в процессе резки; kр — коэффициент, учитывающий расстояние торца мундштука резака от металла, мм,

kр = 1 + 0,01·(Н – 10), где Н — расстояние от торца мундштука до металла; kп — коэффициент положения резака в пространстве; kк — коэффициент отставания при резке слитков; dв — выходной диаметр канала режущего кислорода; δ — толщина металла; Qгг — теплотворная способность горючего газа, ккал/м3; Vгг — расход горючего газа, м3/рез; Umax — наибольшая скорость резки; Всл — ширина слитка.

Количество отходящих газов (Vог, м3/рез), которые выделяются при резке, определяется по следующей формуле:

Vог = 26,5 Всл · Umax–1 [Vкр (1 – 0,235 · δ–0,25) + 4,3 Vгг (1 + β)] ·10–3.

Количество дисперсной (взвешенной) пыли в кг/рез, которое надо удалить вентиляцией, определяется по формуле:

Gп = 13 10–6 · δ0,4 · kт0,5 · kр · dв · bсл.

Актуальность рассмотренных в статье вопросов подтверждается востребованностью указанных работ отечественными предприятиями металлургического комплекса, что связано с уходом из России иностранных фирм, таких как SMS Simag, Danieli, GeGa, Framag, Alba, проводивших реконструкцию большинства комбинатов в течение последних 30 лет. Но главное, о чем говорит эта статья: отечественные разработчики и изготовители имеют достаточную квалификацию и производственные возможности для создания оборудования этого класса и будут востребованы в подобных проектах. В настоящее время разработку и изготовление МГР для реконструкции четырехручьевой МНЛЗ АО «Уральская сталь» проводит завод МЗ «Сталь» со своим конструкторско-технологическим бюро, известный на отечественных металлургических предприятиях своей продукцией и разработками по газопламенной обработке металлов.

Настоящая статья является первой из данного цикла. В следующих статьях будут приведены примеры конструирования машин термической резки для других циклов передела стального проката на металлургических предприятиях.

Источник журнал "РИТМ машиностроения" №3-2024