Случайности в науке играют чрезвычайно важную роль. Примеров тому немало, взять хотя бы известный факт открытия пенициллина. Случайным было и то, что основатель технологии CLIP специалист в области полимерной химии Александр Ермошкин до 2013 года не имел представления, что такое 3D принтер. А когда увидел его в работе, то был немало удивлен возможностями аддитивных технологий, но разочарован низкой скоростью печати. Подсказкой послужил пример восстановления монстра из расплавленного металла (известный фильм “Терминатор-2”). Решение использовать химические методы в 3D печати и год исследований привели к поразительным результатам.

На конец августа 2015 года стартап carbon3d имеет:

– исследовательский центр в Северной Каролине (США);

– инжиниринговый центр в Калифорнии;

– инвестиции в объеме $141 млн от инвестиционных фондов Sequoia, Autodesk, Google, Ю. Мильнера и ряда других.

– в стартап были привлечены уникальные кадры: генеральным директором стал Joseph DeSimone, профессор химии в университете Северной Каролины, техническими вопросами ведает Craig Carlson, бывший технический директор компании Tesla (создающей электромобили),

маркетингом и продажами занимаются профессионалы, имеющие опыт работы на ключевых позициях в Apple, Microsoft, HP и других. Бывший генеральный директор Ford Alan Mulally будет отвечать в совете директоров за взаимодействие carbon3d с автомобильной промышленностью.

– по оценкам Bloomberg и Forbes капитализация carbon3d составляет около одного млрд долларов. Для сравнения, рыночная капитализация двух гигантов в АМ Stratasys и 3D Systems в сумме составляет 1,4 млрд долларов.

– первый коммерческий 3D принтер выйдет на рынок в начале 2016 года.

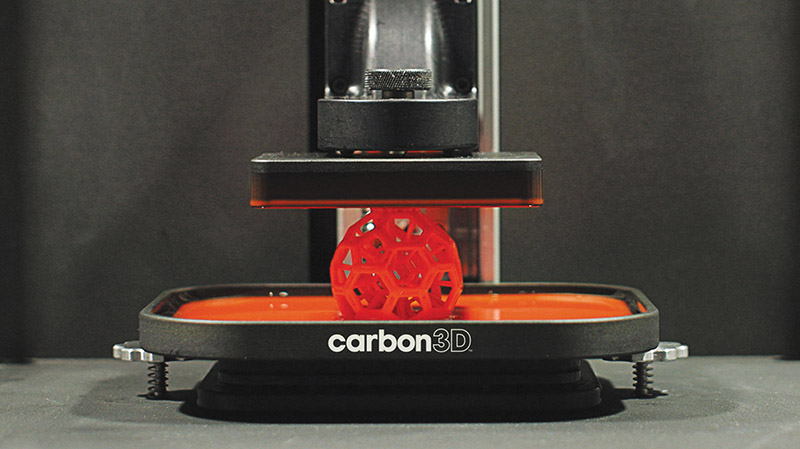

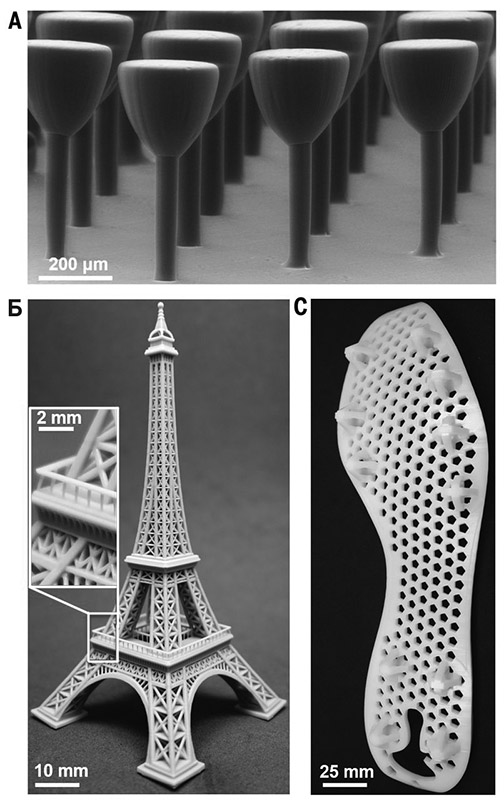

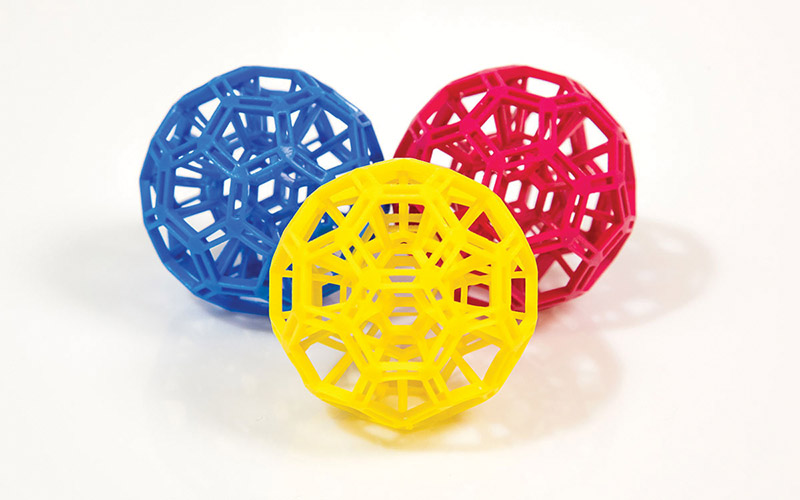

Первое публичное заявление о новой аддитивной технологии (AM) было сделано J. DeSimone 16 марта 2015 года на конференции TED в Ванкувере (www.wired.com/2015/03/wired-ted/). Там же во время лекции он продемонстировал изготовление шарика — сложной геодезической структуры со связями между собой — за 7 минут, на что традиционным аддитивным технологиям понадобится от 3 до 10 часов (рис. 1).

Рис. 1. Пример печати. Ссылка на видео www.youtube.com/watch?v=74BjdHDJeE0

Было объявлено:

«Технология CLIP — Continuous Liquid Interface Production — непрерывное производство из жидкого интерфейса — создает реальный путь к 3D производству, поскольку она выращивает детали в объеме вместо послойной печати в других современных технологиях». Особенность нынешних 3D принтеров, реализующих технологии FDM, SLS, SLM, DoDJet и другие, в том, что объекты выращиваются слой за слоем. На самом деле это двумерная печать и качество поверхности (размер ступенек и однородность структуры) зависит от толщины слоя. Чем меньше толщина слоя, тем выше характеристики получаемых объектов. Но при этом увеличивается время построения сотен и тысяч слоев, на которые нужно разбить цифровую модель. Для массового производства аддитивные технологии должны иметь скорости построения, по крайней мере

на порядок выше существующих с сохранением высокой точности.

Ключевые достоинства CLIP технологии:

1. Высокая скорость печати (рис. 2, 3);

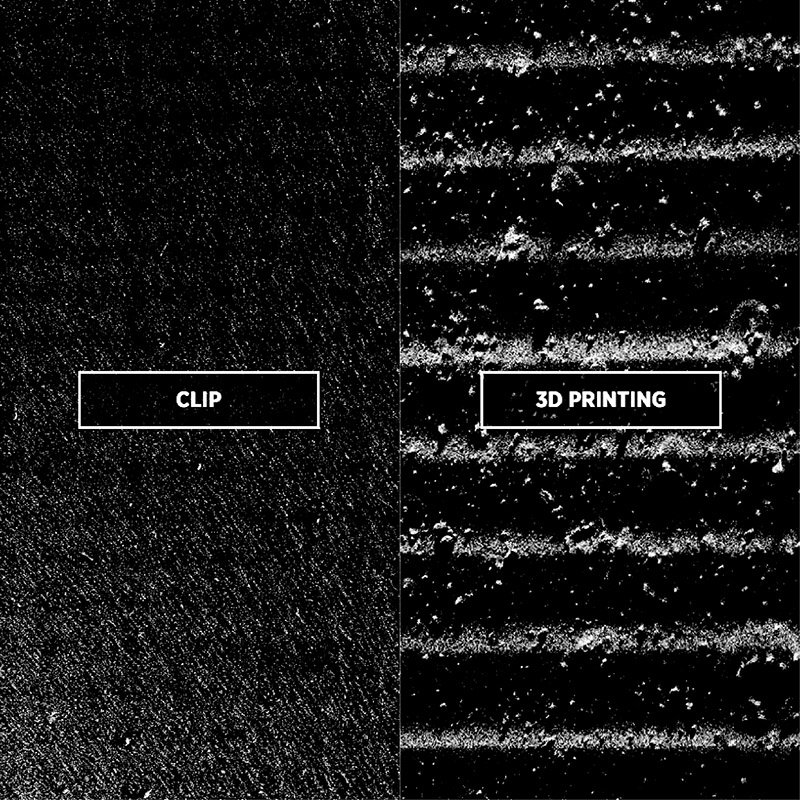

2. Однородная структура полученного объекта (рис. 4);

3. Широкий выбор материалов для печати;

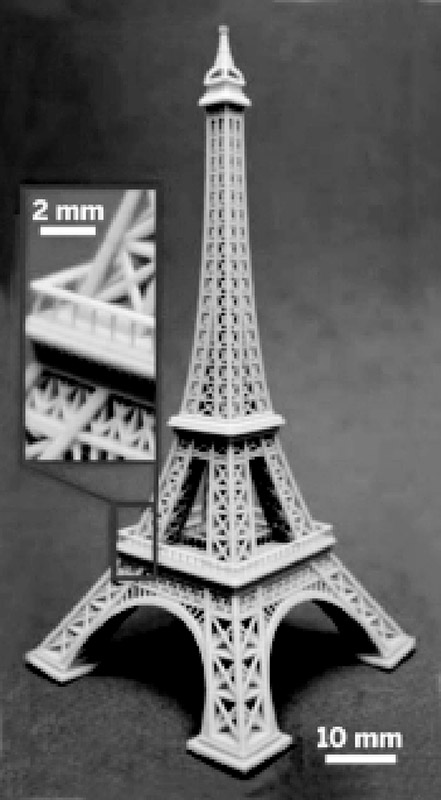

4. Высокое разрешение печати (рис. 5);

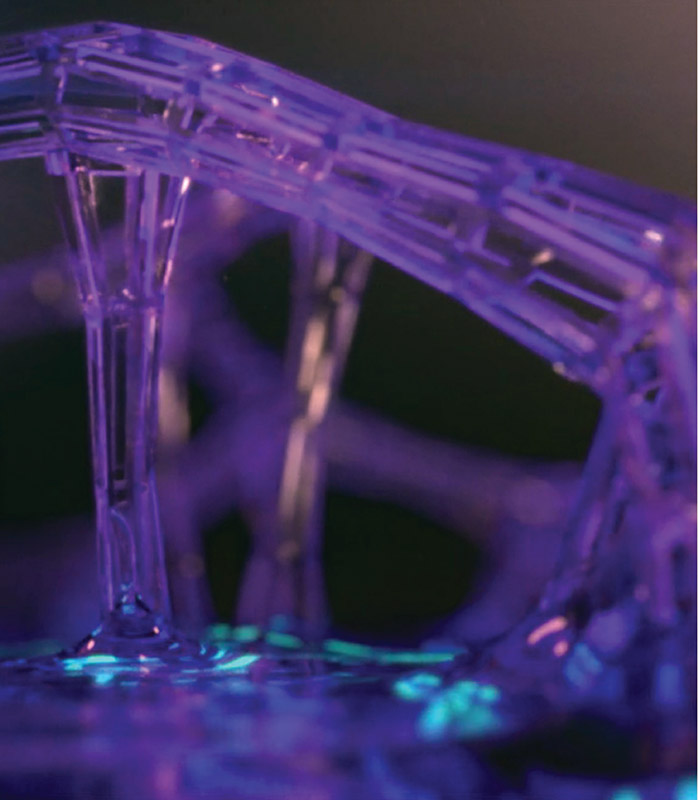

5. Гладкая без ступенек поверхность объекта (рис. 3, 14).

На рис. 2 приведено сравнение скорости изготовления объекта сложной формы (диаметр 51 мм, рис. 3) на топовых машинах в каждой технологической категории АМ. Следует отметить, что объект не может быть изготовлен по традиционной технологии производства.

CLIP 6½ минут

Polyjet 3 часа

SLS 3½ часа

SLA 11½ часов

Рис. 2. Сравнение скорости изготовления объекта сложной формы.

Рис. 3. Фрагмент тестового образца для сравнительного анализа скорости и качества печати.

Рис. 4. Структура материала после печати (CLIP и 3D printing). Фото с электронного микроскопа при увеличении 130х, масштаб 100 мкм — 20 мм. (3D Printing — традиционные методы 3D печати)

Рис. 5. Разрешение на примере печати модели Эйфелевой башни. Скорость 100 мм/час.

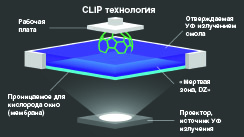

Рис. 6. Схема печати по технологии CLIP.

Как работает CLIP технология, на чем основана? На рис. 6 показана схема печати. Устройство имеет три функциональных компонента. Первый — резервуар с жидким фотополимером, на дне которого есть специальное окно, прозрачное для УФ излучения и пропускающее кислород. Второй — платформа, которая опускается в жидкость и вытягивает из нее изделие. Третий — цифровая система проецирования УФ излучения, которая находится под резервуаром. УФ свет запускает фотополимеризацию, а кислород останавливает ее, причем скорость второго процесса на 2 порядка выше скорости первого. Точное управление взаимодействием света и кислорода позволяет технологии CLIP непрерывно вытягивать объекты из ванны с фотополимерным материалом — смолой. Возбужденный фотоинициатор (PI) может быть или нейтрализован кислородом, или расщеплен до радикала (R*), рис. 7. Радикал затем может прореагировать с кислородом и перейти в форму перекиси, или начать и продолжить полимеризацию (т. е. отверждение).

Рис. 7. Взаимодействие фотоинициатора с кислородом: свободные радикалы уничтожаются кислородом или инициируют полимеризацию.

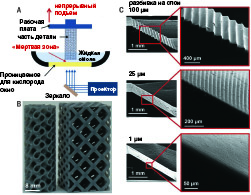

Рис. 8. Высокоскоростная СLIP технология: А — схема CLIP-принтера, В — образцы построенные со скоростью 500 мм/час, С — образцы с наклонной поверхностью, построенные с одинаковой скоростью независимо от толщины слоев, на которые разбита 3D модель (100, 25, 1 мкм).

Отверждаемый объект непрерывно вытягивается ванны со смолой над мертвой зоной DZ и тем самым создает всасывающие силы для постоянного обновления реактивной жидкой смолы. Технология CLIP обеспечивает высокую скорость печати объекта без разбиения на слои. На рис. 8 приведена схема CLIP принтера. Ключевой момент заключается именно в том, что окно на дне резервуара — это композит, который пропускает не только свет, но и позволяет проникать кислороду. При традиционном процессе с непроницаемым для кислорода окном делается трехмерная модель, которая приклеивается на платформу при помощи традиционного окна (рис. 9). Для того, чтобы нанести следующий слой, необходимо отсоединить платформу, добавить новую смесь, переместить платформу и проделывать этот процесс снова и снова. Но в случае с прозрачным для кислорода окном кислород, проходя через него, препятствует реакции, тем самым образует мертвую зону (DZ). Эта зона имеет толщину в десятки микрон прямо на границе раздела окна и остальной жидкости и позволяет осуществлять непрерывное экспонирование объекта при

одновременном его подъеме. Таким образом убираются три шага в процессе.

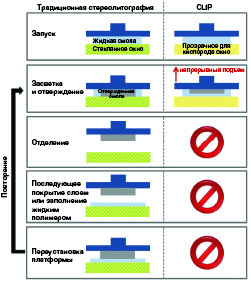

Рис. 9. CLIP убирает повторяющиеся шаги, необходимые в традиционной стереолитографии (SL). Сравнение технологий.

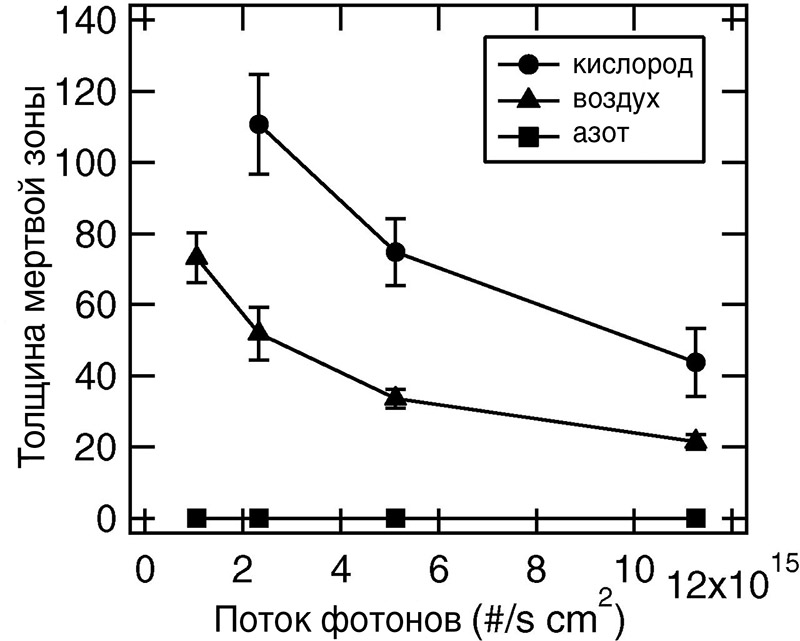

Рис. 10. Зависимость размера мертвой зоны от падающего светового потока при подаче через проницаемую мембрану разных газов.

Рис. 11. Измерение толщины точек для определения размеров DZ и зоны отверждения. А) Схема измерения толщины DZ . В) Зависимость толщины отвержденной зоны от светового потока и времени экспозиции. Каждая точка имеет диаметр 3 мм.

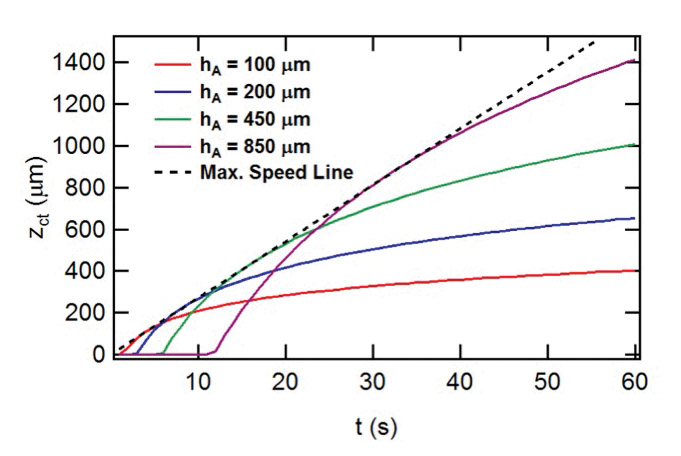

За счет контроля ключевых переменных: содержание кислорода, свет, яркость света, доза облучения, вязкость, геометрия с помощью достаточно сложного программного обеспечения осуществляется контроль всего процесса. Толщина DZ определяется световым потоком, оптическими свойствами смолы и ее способностью к отверждению (рис. 10). Зависимость между толщиной DZ и процессом отверждения смолы приводит к прямой зависимости между скоростью печати и ее разрешением (рис. 11). Видно, что при использовании чистого кислорода толщина DZ увеличивается, при использовании азота — исчезает, что приводит к прилипанию отвержденной смолы к мембране. Толщина слоя отверждения Zct как функция времени экспозиции t для различной высоты поглощения hA (изменяется путем настройки коэфициента абсорбции фотоинициатора αPI, который в свою очередь изменяет коэффициент абсорбции смолы α) показана на рис. 12. Максимально возможная скорость печати определяется пересечением касательной, проведенной из начала координат к соответствующей кривой Zct.

Как происходит процесс отверждения?

Толщина DZ определяется соотношением:

Dead zonethickness = C ( Ф0 αPI / Dc0 )–0,5

где Ф0 — количество падающих фотонов на единицу площади в единицу времени в плоскости изображения, (#/см2s), αPI — коэффициент абсорбции фотоингибитора (зависит от концентрации и длины волны), (1/μm), Dc0 — доза, достаточная для отверждения смолы, (#/см2μm), С — коэффициент (зависит от материала и размеров мембраны, в данном случае тефлон AF2400).

Соотношение между толщиной DZ, толщиной отвержденной зоны, скоростью печати, разрешением и параметрами засветки и смолы Ф0αPI /Dc0 определяется соотношением:

Speed/hA ∞ Ф0αPI / Dc0

Рис. 12. Максимальная скорость печати одинакова для смол с разной концентрацией фотоинициатора.

Рис. 13. Компромисс между скоростью печати и разрешением объекта. А) Зависимость толщины DZ от величины Ф0αPI /Dc0. Значения параметров: 5 × 1014 cm–2 s–1 < Ф0 < 2 × 1016 cm–2 s–1; 2 × 10–4 μm–1 < αPI < 1 × 10–2 μm–1; 5 × 1012 cm–2 μm–1 < Dc0 < 5 × 1013 cm–2 μm–1. В) Зависимость толщины отверждения от дозы УФ облучения (Ф0t) для трех видов смол с различной глубиной hA, что контролировалось окраской. С) Зависимость скорости печати контуров от параметров hA и Ф0αPI /Dc0. Д) Фото тестовых образцов, показывающих разрешение при использовании смол с различной глубиной отверждения hA (см.Б). Цветные треугольники соответствуют условиям процесса по С. Полупрозрачная неокрашенная тестовая модель построена при самой высокой скорости печати (голубой треугольник).

На рис. 13 с представлены зависимости скорости печати от высоты абсорбции hA и параметра Ф0αPI /Dc0 при фиксированных толщинах DZ. Для данной высоты hA скорость печати можно увеличить за счет увеличения потока облучения Ф0 или αPI, а также за счет использования

смолы с меньшим показателем Dc0. Однако при увеличении скорости печати толщина DZ будет соответственно уменьшаться. Экспериментально была определена минимальная толщина DZ в диапазоне 20–30 мкм. При меньших толщинах DZ возможны прилипания отвержденного материала к мембране, то есть появление дефектов. При достижении минимальной толщины DZ дальнейшее увеличение скорости печати возможно за счет уменьшения разрешения, то есть использование смолы с более высокими значениями hA. Например, при толщине DZ в 20 мкм достигается скорость печати в 300 мм/час при hA = 100 мкм. При увеличении hA до 300 мкм и снижении разрешения достижима скорость в 1000 мм/час (примеры приведены на рис. 13 Д). Влияние красителя на скорость печати При введении красителя скорость увеличивается, hA

уменьшается, что приводит к меньшей производительности, но в конечном счете к более высокому разрешению. Однако поглощение излучения в красителе не создает свободных радикалов, поэтому для смолы с меньшей высотой hA потребуется большие дозы облучения, чтобы

получить адекватное отверждение. Это означает, что выращиваемый объект должен подниматься более медленно, чтобы сохранить постоянный поток облучения. С другой стороны, смола без красителя с большей величиной hA допускает более высокие скорости печати, но с более

низким разрешением. DZ ведет себя следующим образом: увеличение Ф0 или αPI увеличивает концентрацию свободных радикалов в смоле и уменьшает начальную концентрацию кислорода за счет реакции. Дополнительная порция кислорода диффундирует через окно в смолу, но рассеивается по мере удаления от окна, так что на определенном расстоянии от окна свободные радикалы будут преобладать над кислородом. На пороговом расстоянии, где весь кислород израсходован, а свободные радикалы присутствуют, будет начинаться полимеризация.

Увеличение реактивности смолы (то есть уменьшение дозы Dc0) вызывает уменьшение порогового расстояния начала полимеризации от окна, что делает DZ тоньше. Важно обеспечить правильный поток кислорода через мембрану, чтобы получить стабильную во времени DZ. С учетом описанных взаимоотношений между параметрами можно организовать успешное управление DZ, которая обеспечивает критически важный обновляемый слой между мембраной и выращиваемым объектом. Максимальная скорость smax печати определяется в μm/s или в мм/час (нужно умножить на 3,6) как

smax = ( β hA) /в–1 = (αPlФ0 hA) / ( в–1 Dc0)

Время экспозициии для получения максимальной скорости печати:

tmax = в–1 / β

замечание:

Заполнение смолой DZ, поток которой направлен вверх к отверждаемому объекту, происходит достаточно быстро, так что параметр αPl во время печати значительно не изменяется. Экспериментально было подтверждено, что лишь незначительное количество фотоинициатора вступает в реакцию за время CLIP процесса, чтобы со временем уменьшился параметр αPl (hA и тем самым увеличился). Даже при больших размерах объектов можно получить мелкую деталировку (рис. 14), детали с размерами менее 1 мм. Для данных объектов ограничением скорости печати будет отверждение смолы, однако для других форм объектов ограничением будет течение смолы в рабочую зону. Для такой геометрии с относительно большим поперечным сечением становятся важным оптимизировать параметры, которые влияют на течение смолы (такие как вязкость, градиент давления всасывания). Показано, что CLIP процесс совместим с производством деталей из эластичных материалов [2, 3], керамики [4] и биоматериалов [5, 6]. Конец выступления J. DeSimon на конференции был настолько эмоциональным, что я считаю, его нужно привести полностью: «Результат просто ошеломляющий — процесс от 25 до 100 раз быстрее, чем традиционные 3D-принтеры, что меняет правила игры на рынке. Кроме того, при способности доставлять жидкость в этот интерфейс можно сделать процесс до 1 000 раз быстрее. Возможно, появятся

3D-принтеры c водяным охлаждением, потому что они будут работать очень быстро, генерируя большое количество тепла. Вдобавок, при использовании такого метода устраняются слои, что делает предметы монолитными. Вы не видите структуру поверхности. Вы получаете молекулярно гладкие поверхности. Механические свойства большинства деталей, сделанных на 3D-принтере, известны наличием свойств, зависящих от ориентации, при которой их печатали, из-за послойной структуры. Но когда вы создаёте предмет по CLIP технологии, свойства остаются неизменными независимо от направления печати. Эти изделия похожи на литые, что очень отличается от традиционного 3D-производства. Кроме того, мы можем применить при этом знания из всего учебника по полимерной химии, разработав химические составы со свойствами, которыми вы хотите наделить объекты 3D-печати. Мы можем получать материалы с потрясающими механическими свойствами. Впервые у нас есть эластомеры с высокой эластичностью или высокой амортизацией. Подумайте о контроле вибрации или об отличных кроссовках, например. Мы можем создать материалы, обладающие невероятной прочностью, высоким коэффициентом соотношения прочности к весу. Возможности сейчас таковы, что, если вы на самом деле создаёте предмет, имеющий такие свойства, при которых он может быть конечным изделием, и делаете это на революционных скоростях, вы реально можете преобразовать производство. Сейчас принято говорить о цифровом производстве, где мы идём от чертежа, сделанного в САПР, от дизайна, к прототипу и к производству. Зачастую цифровой поток прерывается на стадии прототипа. Вы не можете перейти к производству из-за того, что большинство частей не имеет свойств, необходимых для конечного продукта. Теперь мы можем восстановить цифровой поток на всём пути от дизайна до создания прототипов и до производства, и эта возможность действительно позволяет создавать новые предметы: от более экономичных машин с улучшенными структурными свойствами, с высоким коэффициентом прочности к весу, до новых лопаток турбины — всевозможных удивительных вещей. Подумайте о том, что вам понадобится стент в чрезвычайной ситуации. Вместо того, чтобы поставить вам имеющийся в наличии стент стандартных размеров, врачи поставят стент, сконструированный специально для вас, под вашу анатомию, с вашими венозными ветвями, напечатанный в чрезвычайной ситуации в реальном времени и с такими свойствами, что от него не останется и следа через 18 месяцев, — это действительно прорыв. Или взять цифровую стоматологию и создание вот таких структур, пока вы находитесь в кресле у стоматолога. Посмотрите на структуры, которые мои студенты создают в Университете Северной Каролины. Это потрясающие микроскопические структуры. Вы знаете, мир добился больших успехов в нанотехнологиях. Закон Мура позволил создавать предметы в 10 микрон и меньше. У нас это получается очень хорошо, но на самом деле очень трудно сделать вещи от 10 микрон до 1 000 микрон, то, что называется мезомасштабом. И субтрактивные методы в производстве микросхем не могут делать это очень хорошо. Они не могут травить кремниевые пластины так хорошо. Но наш процесс настолько мягок, что мы можем создавать объекты снизу вверх при помощи

аддитивного производства и делать поразительные вещи за десятки секунд, открывая новые сенсорные технологии, новые методы доставки лекарственных препаратов к участку действия, новые приложения «лаборатория на чипе» — действительно революционные вещи. Так что возможность создания предмета в реальном времени, имеющего свойства, при которых он может быть конечным изделием, действительно предоставляет условия для 3D-производства».

Рис. 14. Примеры объектов, выращенных по технологии CLIP: А) Микродеталь для медицины с ножкой диаметром 50 мкм. Скорость печати 25 мм/час; Б) Модель Эйфелевой башни высотой 10 см. Скорость печати 100 мм/час; С) Подошва обуви длиной более 20 см. Скорость печати 100 мм/час.

Технология CLIP имеет потенциал распространить использование АМ во многих областях науки и технологий и снизить затраты при производстве деталей на основе полимеров. На Всемирном экономическом форуме в августе 2015 года компания Carbon3D была выбрана в качестве технологического пионера. Профессиональное жюри форума, состоящее из 68 академиков, предпринимателей, венчурных капиталистов и руководителей корпораций выбрало carbon3d из сотен претендентов и 49 предварительно отобранных компаний.

Николай Михайлович Максимов, к.т.н., председатель совета директоров группы компаний «Трехмерные технологии»

Литература

- Continuous liquid interface production of 3D objects John R. Tumbleston et al. Science 347, 1349 (2015); DOI: 10.1126/science.aaa2397.

- J. A. Rogers, T. Someya, Y. Huang, Materials and mechanics for stretchable electronics. Science 327, 1603–1607 (2010).

- S. Bauer, S. Bauer-Gogonea, I. Graz, M. Kaltenbrunner, C. Ke-plinger, R. Schwödiauer, A soft future: From robots and sensor skin to energy harvesters. Adv. Mater. 26, 149–161 (2014).

- N. Travitzky, A. Bonet, B. Dermeik, T. Fey, I. Filbert-Demut, L. Schlier, T. Schlordt, P. Greil, Additive manufacturing of ceramic-based materials. Adv. Eng. Mater. 16, 729–754 (2014).

- C. Cvetkovic, R. Raman, V. Chan, B. J. Williams, M. Tolish,P. Bajaj, M. S. Sakar, H. H. Asada, M. T. Saif, R. Bashir, Three-dimensionally printed biological machines powered by skeletal muscle. Proc. Natl. Acad. Sci. U. S.A. 111, 10125–10130 (2014)

- Y. Lu, G. Mapili, G. Suhali, S. Chen, K. Roy, A digital micro-mirror device-based system for the microfabrication of complex, spatially patterned tissue engineering scaffolds. J. Biomed. Mater. Res. A 77, 396–405 (2006).