Будущее за автоматически управляемыми автомобилями, которые коренным образом изменят существующее дорожное движение и само представление об управлении транспортным средством. К такому заключению пришла компания McKinsey & Company в своем исследовании «Автоматическое вождение: 10 путей того, как автомобили с автоматическим управлением могут изменить нашу жизнь». Автопроизводителям McKinsey пророчит сокращение времени цикла разработки автомобилей, усиление конкуренции в области высоких и информационных технологий, а также развитие абсолютно новых отраслей. Автоматическое управление предъявляет высокие требования к датчикам, электронике и электромеханическим элементам современных и будущих систем рулевого управления, без которых не может обойтись ни один самостоятельно перемещающийся автомобиль.

Стандартными компонентами систем рулевого управления являются рулевые шестерни — детали, которые не только должны выпускаться в больших объемах, но и иметь высокое качество при низкой себестоимости. В классических гидравлических и электромеханических рулевых системах очень хорошо разбираются специалисты компании KOEPFER, дочернего предприятия группы компаний EMAG. Господин Йорг Ломанн (Jörg Lohmann), начальник отдела продаж KOEPFER, констатирует: «Наши заказчики стремятся к тому, чтобы избегать многочисленных технологических переходов и связанных с ними лишних перемещений заготовок, тем самым, снизив общее время прохождения всей партии деталей.

Это возможно в том случае, если мы будем предлагать им решения для комплексной полной обработки детали. Возникающий при этом эффект рационализации в отдельных случаях позволяет вообще отказаться от некоторых технологических переходов, тем самым снизив производственные затраты». Но у специалистов EMAG KOEPFER есть ответ не только на вопросы, связанные с разработкой и поставкой автоматической линии для обработки детали. В соответствии со своей производственной философией, предприятие EMAG KOEPFER разрабатывает и поставляет высокоэффективные зубофрезерные станки горизонтальной компоновки, которые на протяжении многих лет прекрасно зарекомендовали себя на рынке за счет высокой производительности и стабильности сохранения высоких показателей точности и качества обработки.

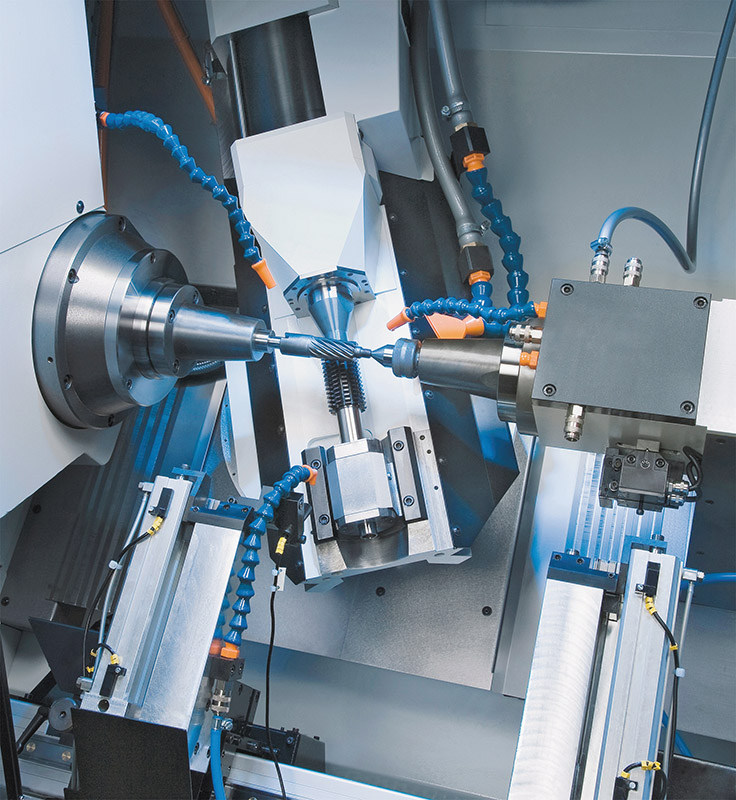

Обработка рулевых шестерен на зубофрезерном станке K 160: обработка зубчатых венцов занимает всего 15–20 секунд. Это стало возможным благодаря специально разработанной концепции загрузки: во время обработки одной шестерни следующая заготовка уже помещается в систему автоматизации без потери основного времени.

С помощью загрузочного портала с двойным поворотным захватом специалистам компании KOEPFER удалось значительно сократить вспомогательное время.

Станок K 160 является самым быстрым зубофрезерным станком в мире по обработке деталей с модулем до 2,5. Станок, помимо очень быстрой системы загрузки, оснащен современными серводвигателями (фрезерного и главного шпинделя) и интуитивно понятной системой управления с простым и удобным графическим интерфейсом, разработанным компанией KOEPFER.

СЕРИЙНОЕ ПРОИЗВОДСТВО РУЛЕВЫХ ШЕСТЕРЕН

Станок K 160 оснащен высокоскоростным портальным загрузчиком с двойным поворотным захватом, благодаря которому процесс загрузки/выгрузки заготовок

занимает считанные секунды. Нельзя недооценивать это преимущество при планировании производства рулевых шестерен. Зачастую зубчатый венец на детали должен быть ориентирован по отношению к пазам, отверстиям или элементам контура. Выход был найден в виде специально разработанного устройства для ориентациии заготовки перед загрузкой ее на обработку. Комментарий господина Ломанна: «Поскольку обработка рулевой шестерни занимает всего несколько секунд, то для увеличения производительности станка необходимо было сократить до абсолютного минимума вспомогательное время,

обусловленное процессом ориентации детали при помощи сенсоров. Найденное нами решение с высокоскоростным загрузчиком деталей позволяет сократить общее время обработки до 15–20 секунд, что для крупных объемов производства от 100 000 до нескольких миллионов изделий означает значительное увеличение суммарной производительности».

КРАТКИЙ ОБЗОР ВСЕГО ЦИКЛА ПРОИЗВОДСТВА

Группа EMAG не была бы собой, если бы не создала на базе своих станков комплексную производственную систему, способную выполнять полный цикл обработки рулевых шестерен. Эта система состоит из хорошо зарекомендовавших себя станков модульной серии из модельного ряда группы EMAG. Токарная обработка заготовок осуществляется на вертикальных токарных центрах VTC 100-4 с автоматической загрузкой — улучшенной модификации станка VT 2-4. Для нарезания зубчатого венца используется вертикальный зубофрезерный станок VLC 200 H. Для индуктивной закалки предусмотрена вертикальная установка индукционной закалки VLC 100 IH, а доводка и окончательная обработка поверхности в конце процессной цепочки осуществляется на вертикальном токарно-шлифовальном станке VTC 100 GT.

Станок VTC 100-4 — это станок для 4-координатной обработки валов длиной до 400 мм и диаметром до 63 мм.

Шестерни — основные детали системы рулевого управления. На картинке изображена заготовка после каждого этапа обработки: точение, (мягкое) предварительное фрезерование с контролем положения зубчатого венца, закаливание и (твердое) чистовое «бреющее» зубофрезерование.

СОЗДАНИЕ ПРОИЗВОДСТВЕННОЙ ЛИНИИ С ПОМОЩЬЮ МОДУЛЬНЫХ СТАНОКОВ EMAG

Есть целый ряд причин, который говорит в пользу применения модульных станков EMAG в составе производственных линий. Прежде всего, это унифицированная конструкция станков этой серии, дающая главные, преимущества. Все станки оснащены станиной из синтетического гранита Mineralit®, обладающего превосходными свойствами виброгашения, что позволяет уменьшить степень вибрации режущей кромки инструмента и, тем самым, повысить качество обработки. Стандартная для станков EMAG конструкция с системой автоматизации и накопителем деталей, подстраиваемым под индивидуальные

требования заказчика, наряду с системой „Pick-Up” — загрузки/выгрузки деталей на обработку, являются неотъемлемой частью модульной концепции. Весь процесс занимает несколько секунд, что максимально увеличивает производительность станков. Кстати, накопитель деталей располагается во всех модульных станках на одинаковой высоте, что значительно упрощает передачу обрабатываемых заготовок между станками. Благодаря сравнительно простым компонентам системы автоматизации, таким как конвейеры, перекладчики и поворотные устройства, можно создать технологическую линию, включающую в себя любое количество станков. Эти простые решения не только имеют низкую стоимость, но и не требуют большой площади для размещения: вся линия по обработке рулевых шестерен занимает на 15 процентов меньше места в сравнении с другим стандартным оборудованием. Кроме того, такая линия гораздо дешевле в обслуживании, чем станки с портальными загрузчиками или роботами. Вертикальная конструкция станка обеспечивает компактное расположение шпинделя, салазок и транспортера деталей, что позволяет сократить площадь, занимаемую производственной линией, до минимума.

ПОДРОБНЫЙ ОБЗОР СТАНКОВ

Вертикальный токарный центр VTC 100–4 предназначен для одновременной обработки детали по четырем осям ЧПУ. Валы зажимаются между центрально расположенным главным шпинделем и находящейся под ним задней бабкой. Для загрузки и обработки деталей используются две револьверные головки, на каждой из которых имеется по 12 позиций для установки инструментов. Одна из позиций револьверной головки занята грейфером, который осуществляет автоматическую загрузку заготовок на обработку и выгрузку обработанных деталей на транспортер. В гнезда револьверных головок может устанавливаться как стационарный токарный, так и осевой приводной инструмент. С левой и правой стороны от станка располагаются замкнутые транспортеры заготовок/готовых деталей.

Загрузка заготовок в вертикальный зубофрезерный станок VLC 200 H выполняется автоматически посредством “Pick-Up” — шпинделя. После зажима заготовки

в рабочей зоне наступает время технологий зубофрезерования KOEPFER. Мощные привода, обеспечивающие высокий крутящий момент и высокую частоту вращения шпинделя и червячных фрез, гарантируют быструю и высокоточную обработку зубчатых венцов модулем до 4. За процесс закалки отвечает новая индукционная установка VLC 100 IH, которая сочетает в себе модульный принцип станков EMAG с технологией индукционной закалки от eldec, дочернего предприятия группы. Заключительная обработка рулевых шестерен производится на вертикальном токарно-шлифовальном центре VTC 100 GT. Центр оснащен дисковой револьверной головкой с 11-ю гнездами для инструментов (12-е гнездо занимает захват) и шлифовальным кругом. Еще одно преимущество данного станка: сочетание таких токарный операций, как, к примеру, твердое или «бреющее» точение, с технологией шлифования ускоряет процесс обработки по сравнению с классическим шлифованием при аналогичном качестве изготовления деталей. Достаточную постоянную мощность обеспечивает мотор-шпиндель заготовки с крутящим моментом 70 Нм и приводной мощностью 17 кВт. С такими параметрами легко осуществимы даже самые сложные процессы резания.

Как бы ни развивался в будущем автомобильный рынок, группа EMAG своей продукцией и технологиями доказывает, что она готова к любым испытаниям. Широкий спектр технологий, разработанных специалистами EMAG, позволяет не только гибко реагировать на требования рынка, но и создавать абсолютно новые комплексные решения.