Развитие технологий шлифования проводится в следующих основных направлениях:

1. Создание и применение новых абразивных материалов.

2. Создание новых конструкций шлифовального инструмента.

3. Обеспечение условий охлаждения зоны обработки применением новых СОТЖ и технологий их подачи.

4. Высокоскоростная обработка и глубинные методы шлифования, обеспечивающие снижение теплового воздействия на обрабатываемый материал и повышение производительности.

5. Совершенствование технологий правки кругов.

6. Совершенствование оборудования и средств его технологического оснащения.

Возможности абразивных инструментов как из традиционных, так и из сверхтвердых материалов далеко не исчерпаны и работы в этой области приводят к новым, более высоким результатам. Например, расширяющееся применение получают керамические (минералокерамические) абразивы, получаемые спеканием или реакционным спеканием дисперсных порошков SiC, Al2O3, Si3N4 и др. (керамические абразивы типа Cubitron и Seed-Gel). Они значительно превосходят по прочности, твердости, износостойкости и остроте граней традиционные абразивные материалы. В настоящее время используются круги, содержащие корундовые и керамические зерна в различных процентных соотношениях. Технология производства керамических абразивов допускает управление формой зерен и их размерами. На их основе ведутся разработки шлифовальных кругов с заданной ориентацией кромок абразивных зерен, что позволит достигнуть максимальной эффективности шлифования. Cледует отметить также разработанные в последние годы новые типы абразивных материалов, такие как обладающие повышенной режущей способностью Al-O-N (ABRAL), а также перспективные сверхтвердые материалы систем Al-Mg-B, С3N и Al-C-N по твердости достигающих КНВ и алмаз.

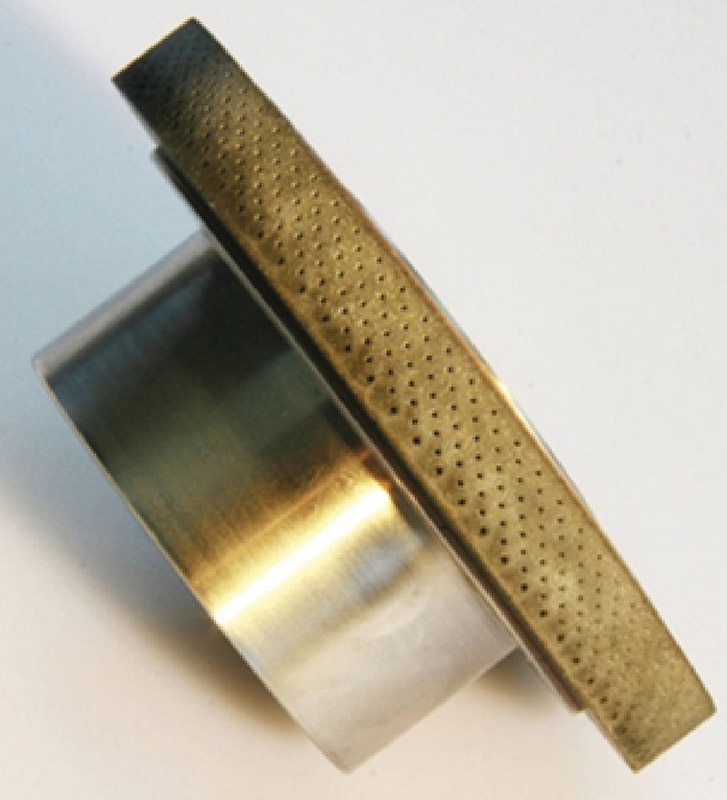

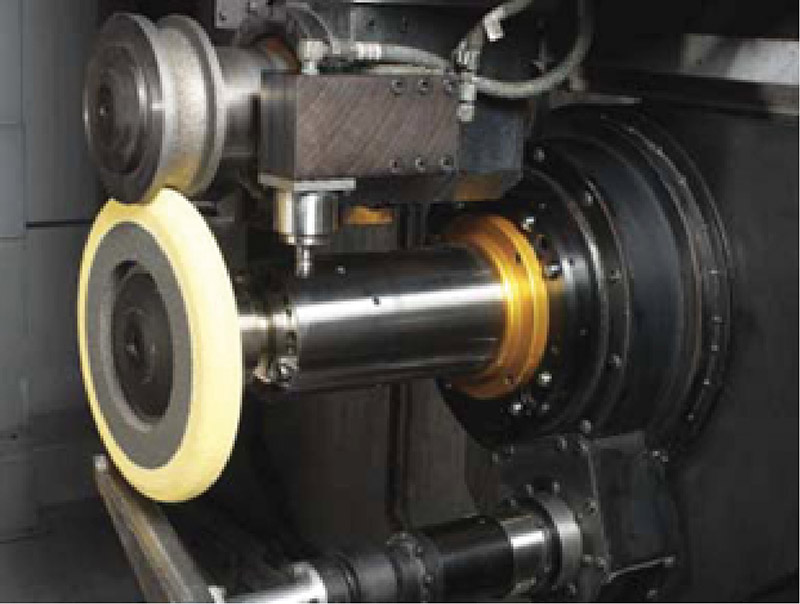

Интересные разработки появились и в области технологий изготовления шлифовальных кругов. Применительно к традиционным абразивам они касаются прежде всего совершенствования связок для повышения прочности кругов, необходимой для увеличения допустимых скоростей резания, а также управления структурой кругов для обеспечения оптимальных условий обработки, охлаждения зоны резания и самозатачивания кругов. Применительно к кругам из суперабразивов, кроме сказанного выше, ведутся разработки по применению новых материалов корпусов кругов (легких сплавов, пластиков, композитов), кругов с внутренней подачей СОЖ (рис. 1).

Рис. 1. Круг с внутренней системой подачи СОЖ.

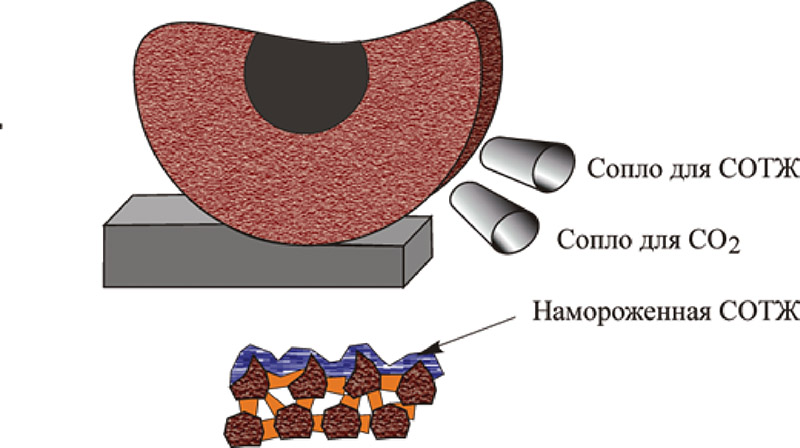

Рис. 2. MQL — CO2 шлифования.

Условия охлаждения рабочей зоны определяют качество обработанных поверхностей, уровень и знак остаточных напряжений, износ и засаливание круга. Для их улучшения совершенствуются процессы подачи СОЖ применением специальных, иногда управляемых по программе сопел, увеличением давления СОЖ до 100 бар, подачей СОЖ через круг, применением пористых кругов и кругов с прерывистыми рабочими поверхностями, криогенных сред, аэрозолей. Разработана гибридная технология шлифования MQL — CO2 (рис. 2), основанная на использовании минимального количества охлаждающей жидкости и системы ее замораживания на круге низкотемпературным газом CO2. Абразивные зерна защищаются слоем замороженной жидкости, что позволяет одновременно снизить расход СОЖ, увеличить стойкость шлифовального круга и улучшить качество шлифованной поверхности путем устранения прижогов и растягивающих остаточных напряжений.

Наиболее интенсивно развиваются технологии высокоскоростного и глубинного шлифования, характеристики которых приведены в табл. 1.

| Параметр | Традиционное шлифование |

Высокоскоростное шлифование |

Глубинное шлифование |

Высокоэффективное глубинное шлифование |

|---|---|---|---|---|

| Глубина резания (мм) | 0,001…0, 05 | 0,003…0,05 | 0,1…30 | 0,1…30 |

| Скорость заготовки (м/мин) | 1…30 | 1…10 | 0,05…0.5 | 0,02…0,3 |

| Скорость резания (м/с) | 20…60 | 100…200 | 20…60 | 80…200 |

| Удельная скорость удаления материала (мм3/мм с) | 0,1…10 | 0,1…60 | 0.1…10 | 50…2000 |

Глубинное шлифование

Глубинное шлифование (Creep Feed grinding) является сравнительно новым способом абразивной обработки. Оно имеет несколько разновидностей, представленных в табл. 2, в которой показаны значения, характерные для шлифования никелевых суперсплавов. Если при традиционном шлифовании для удаления припуска и обеспечения точности обработки требуется множество проходов с глубиной резания порядка 0,002…0.05 мм при подаче 50…250 м/мин, то при глубинном шлифовании это достигается за 2…3 прохода при глубине резания 1…10 мм и скоростью подачи 0,7…15 м/мин. Обычно выполняется один или несколько черновых проходов (в зависимости от величины удаляемого припуска) и последующий чистовой проход. За один установ детали таким образом выполняются операции черновой и чистовой обработки. Производительность

глубинного шлифования может быть в 100 раз выше, чем традиционного. Глубинным шлифованием обрабатывается широкая номенклатура материалов, включая конструкционные и инструментальные стали, сплавы на никелевой основе, титановые сплавы и керамика.

| Параметр | Глубинное шлифование с непрерыв- ной правкой |

Глубинное шлифование с высоко- скоростной непрерывной правкой |

VIPER – шлифова- ние |

Глубинное шлифование кругами из КНБ без правки |

|---|---|---|---|---|

| Глубина резания (мм) | 2 | 3 | 2 | 2 |

| Скорость заготовки (м/мин) | 1,2 | 5 | 1,5 | 0,2 |

| Скорость резания (м/с) | 20…35 | 80 | 40...60 | 50…80 |

| Удельная скорость удаления материала (мм3/мм с) | 50 | 300 | 100 | 15 |

| Скорость подачи правящего ролика, мкм/об | 0,6...1,2 | 2...2,5 | - | - |

Важнейшими достоинствами глубинного шлифования являются возможность с высокой точностью и качеством поверхностного слоя обрабатывать сложные фасонные поверхности деталей и высокая эффективность обработки труднообрабатываемых материалов (высокопрочных сталей, титановых и никелевых сплавов).

Замена фрезерования и протягивания сложных фасонных поверхностей глубинным шлифованием позволяет достигнуть экономии за счет меньшей стоимости режущего инструмента (фасонные фрезы и протяжки очень дороги) и сокращения технологического маршрута обработки (одна операция глубинного шлифования взамен фрезерования, удаления заусенцев и последующего традиционного шлифования). При глубинном шлифовании отсутствуют заусенцы, что является дополнительным преимуществом по сравнению с фрезерованием. Точность и стабильность процесса также выше, чем фрезерования. Формируемые при глубинном шлифовании остаточные напряжения сжатия позволяют отказаться от операций поверхностного пластического деформирования, часто выполняемых после шлифования.

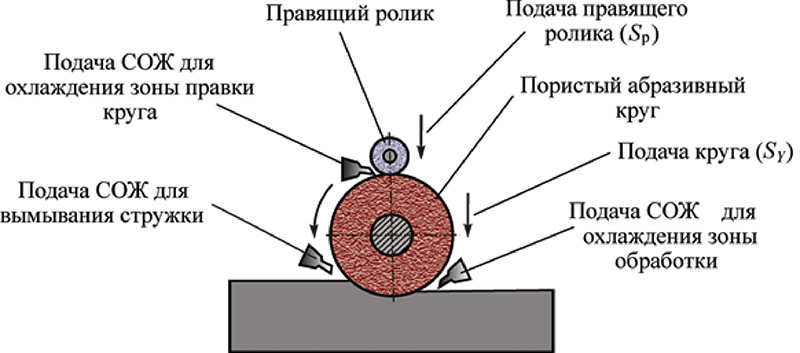

Классическая схема глубинного шлифования, реализуемая при использовании высокопористого абразивного круга с его постоянной правкой приведена на рис. 3.

Рис. 3. Базовая схема глубинного шлифования.

Основными факторами, определяющими эффективность глубинного шлифования, являются:

– базирование, обеспечение жесткости и надежности закрепление заготовки;

– характеристика шлифовального круга;

– размеры и скорость вращения круга, продольная подача заготовки, глубина резания;

– давление, температура и объем подаваемой СОЖ, ее тип, место расположения охлаждающих сопел и их форма;

– способ и условия правки круга;

– жесткость, мощность и точность технологического оборудования.

При глубинном шлифовании вследствие большой дуги контакта круга с заготовкой значительно в 10…30 раз увеличивается мощность резания. Из-за больших сил резания используемое оборудование должно иметь высокую жесткость. Необходимо также надежное и жесткое

крепление заготовки. В ряде случаев при обработке маложестких деталей с целью уменьшения силы резания используют несколько проходов или уменьшают скорость перемещения стола. Увеличение глубины резания приводит к увеличению длины контакта и, как следствие, пути проходимого абразивной частицей в контакте с деталью и частицами, одновременно находящимися в контакте. Каждое абразивное зерно срезает более тонкую, но более длинную стружку, чем при обычном шлифовании.

Инструмент для глубинного шлифования

Специфические условия процесса глубинного шлифования требуют использования специального инструмента. Шлифовальные круги, используемые при глубинном шлифовании, можно разделить на две группы: с традиционными абразивными материалами и сверхтвердыми

абразивными материалами (суперабразивами). Обычные абразивы имеют форму зерен или частиц, а суперабразивы форму кристаллов. Типичными традиционными абразивами являются корунд (Al2O3, твердость по Кнуру 2500) и карбид кремния (SiC твердость по Кнуру 2700).

К суперабразивам относят кристаллы кубический нитрид бора (твердость по Кнуру 4700) и алмазы (твердость по Кнуру 7000). Основным требованием к инструменту для глубинного шлифования является наличие и равномерное распределение одинаковых по размеру пор, соединенных друг с другом каналами, обеспечивающими подвод СОЖ через тело круга. Считается, что наилучшими кругами для глубинного шлифования являются мягкие круги с высокой пористостью и открытой структурой. При их получении в связку добавляют частицы, которые при спекании выгорают, образуя поры. Например, для глубинного шлифования лопаток турбин газотурбинных двигателей применяются круги диаметром 500 мм, зернистостью от 10 до 40, твердостью ВМ. Размер крупных пор составляет 0,3–0,4 мм, объем пор до 50%. Обычные абразивные круги для традиционного шлифования имеют пористость не превышающую 25…30%. Пористость обеспечивает подвод СОЖ в зону обработки, что улучшает условия охлаждения, уменьшает силы резания, и способствует удалению из наружных открытых пор стружки. Кроме того, открытые поры, выходящие на поверхность, обеспечивают выход стружки, образующейся в процессе шлифования. Следует отметить, что при большой глубине резания подвод СОЖ в зону обработки иногда возможен только через поры. Равномерное распределение пор необходимо для обеспечения равномерной плотности и, как следствие, минимизации дисбаланса шлифовального круга. Зернистость кругов выбирается в основном в зависимости от требований, предъявляемых к шероховатости обрабатываемой поверхности. Например, при зернистости 200–63 шероховатость поверхности составляет Ra = 0,32…0,63 мкм, а при зернистости 63–40 Ra = 0,16…0,32 мкм. Для большинства материалов используются круги на основе электрокорунда (шлифование сталей и никелевых сплавов) и карбида кремния (шлифование сталей и титановых сплавов).

Основными качественными показателями кругов для глубинного шлифования из обычных абразивов являются:

– оптимальное соотношение между размерами зерен и пор для обеспечения выхода стружки и условий охлаждения;

– равномерное распределение пор в материале круга для минимизации дисбаланса;

– увеличенная прочность связки для обеспечения удержания зерен при высокой концентрации пор и минимальные размеры мостиков связки, соединяющих соседние абразивные зерна;

– контролируемое разрушение связки для обеспечения самозатачивания и правки кругов.

СОЖ для глубинного шлифования

На эффективность глубинного шлифования значительное влияние оказывают тип и способ подачи охлаждающей жидкости. Подача СОЖ имеет следующие основные цели:

– отвод тепла из зон шлифования и правки;

– смазывание зон шлифования и правки для снижение сил резания;

– вымывание стружки и продуктов износа круга из зон шлифования и правки;

– очистка шлифовального круга;

– защита деталей от коррозии (достигается добавлением ингибиторов коррозии).

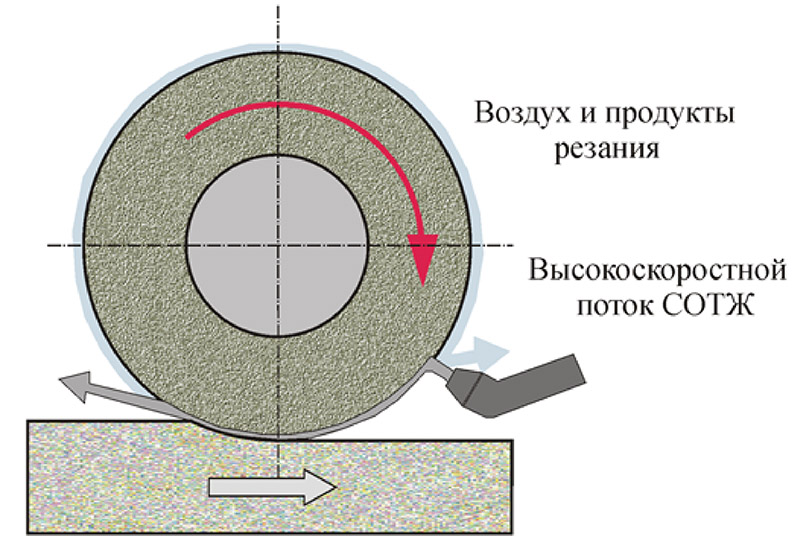

Технология VIPER

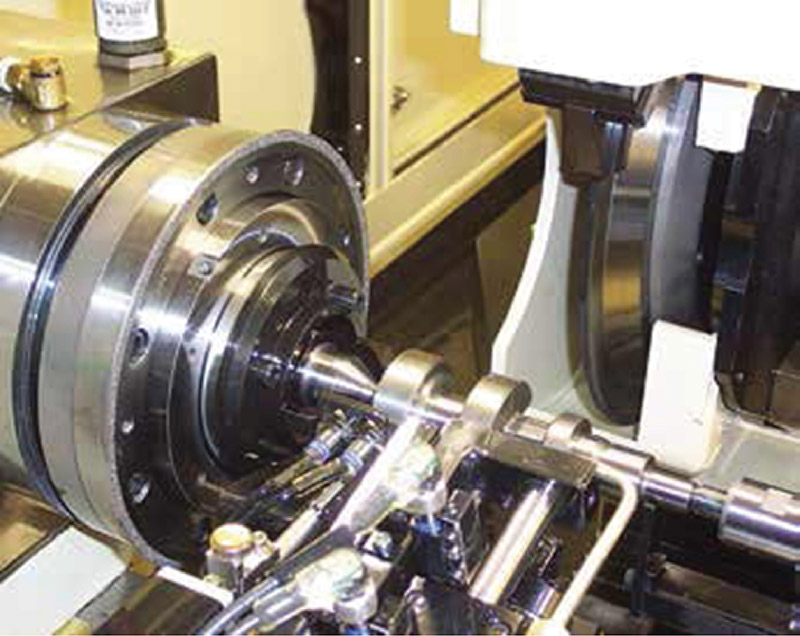

Сравнительно новой является технология VIPER (Very Impressive Performance Extreme Removal), рис. 4. Она запатентована Rolls Royce для глубинного шлифования деталей из никелевых и кобальтовых сплавов, широко применяемых в авиационных двигателях (лопатки турбины, сопловые аппараты и др.). В ней используется прерывистая или непрерывная правка круга, вращающегося с высокой частотой (рис. 5). Управляемые сопла подают СОТЖ под высоким давлением (70…100 бар) перед кругом, при этом СОТЖ увлекается им в зону обработки обеспечивая эффективное охлаждение. Обработку выполняют на обрабатывающих центрах, используя специальные шлифовальные круги небольшого диаметра, или на станках глубинного шлифования (обработка с непрерывной правкой круга). Для реализации технологии VIPER разработано специальное оборудование, в частности, станки MAKINO I Grinder и BRIDGEPORN FGC2

Рис. 4. Схема Viper шлифования.

а) б)

Рис. 5. Рабочая зона станка для VIPER шлифования с непрерывной правкой круга (а) и без непрерывной правки (б).

Круги из алмаза и кубического нитрида бора для глубинного и высокоскоростного шлифования В настоящее время все более широкое применение получает глубинное и высокоскоростное шлифование абразивными кругами из алмаза и кубического нитрида бора (КНБ). Круги из КНБ особенно эффективны при обработке деталей сложной формы из труднообрабатываемых материалов (твердых сплавов, сплавов на никелевой, кобальтовой и титановой основе), а также в тех случаях, когда форма круга не допускает его правки. Алмазные круги используются для шлифования твердых сплавов и деталей из конструкционных керамик. Некоторые керамики могут обрабатываться только суперабразивами.

Стойкость кругов из КНБ с металлической связкой значительно выше, чем обычных. Коэффициент стойкости абразивных кругов, находимый как отношение объема удаленного материала к объему износа круга для обычных кругов из электрокорунда составляет 1…5, для кругов из КНБ от 60 до 120. Такая высокая стойкость кругов их КНБ обеспечивает работу без правки или только с предварительной правкой. Их основными достоинствами являются высокая скорость удаления материала, меньшие силы резания, меньшие температуры в зоне резания и способность сохранять форму от начала до конца обработки. КНБ, в частности, целесообразно использовать для шлифования профилей с углами малого радиуса. Однослойные круги имеют слой кристаллов абразива, закрепленных на поверхности гальваническим покрытием. Например, шлифовальные круги для обработки никелевых сплавов изготавливают нанесением слоя КНБ на стальной диск. Зерна абразива гальваническим способом заращиваются слоем никеля. Точности формы таких кругов добиваются тщательной сортировкой кристаллов абразива по размеру. Вершины абразивных зерен выступают над уровнем закрепляющего покрытия на величину ~ 0,1…0,15 мм, чем обеспечивается выход образующейся при шлифовании стружки. Такие круги имеют различное применение. Они, в частности, эффективны при глубинном шлифовании зубьев зубчатых колес и для обработки деталей из никелевых сплавов. В связи с высокой твердостью, износостойкостью, теплостойкостью и прочностью крепления зерен круги имеют большой срок службы. Скорость удаления материала достигает величин, сравнимых с лезвийной обработкой.

Снижается риск образования прижогов. Современная технология получения стальных однослойных кругов с КБН обеспечивает точность их изготовления ~ 0,015 мм, а в ближайшие годы планируется достигнуть точности 0,005 мм. Возможна обработка элементов поверхностей с радиусами скругления до 0,5 мм. Следует отметить, что элементы профиля круга могут иметь радиус от 0,13 мм. Отдельные кристаллы КНБ выступают над связкой на 40…50% их размера, что обеспечивает эффективный выход стружки и подвод СОЖ.

При высокоскоростном шлифовании однослойными кругами из КНБ образуется микростружка, подобная по форме и типу стружке, получаемой при фрезеровании. Использование высоких скоростей резания и подач и относительно большая глубина резания при шлифовании КНБ позволяет обрабатывать твердые стали титановые и никелевые сплавы с производительностью того же порядка, что и фрезерование обычных сталей, например, с глубиной резания 2…5 мм при подаче 76 мм/мин. Круги из суперабразивов обеспечивают высокую эффективность при шлифовании деталей с износостойкими покрытиями — плазменными, детонационными и другими, а также конструкционных керамик. Обычно круги из КНБ имеют небольшие размеры (Ø75…250 мм при ширине ~ 25 мм), однако при необходимости изготавливают и круги больших размеров. Профильные однослойные круги из КНБ показаны на рис. 6.

Рис. 6. Однослойные круги из КНБ для профильного шлифования.

Высокоскоростное шлифование

Высокоскоростное шлифование характеризуется скоростями резания 60…300 м/с. Увеличение скорости позволяет качественно изменить технические показатели и технологические возможности процесса шлифования.

Его применение позволяет:

– многократно, в сотни раз увеличить производительность шлифования (до 2000 мм3/мм·с);

– увеличить стойкость круга;

– улучшить качественные характеристики поверхностного слоя (снизить шероховатость и уровень остаточных напряжений, уменьшить степень деформации), толщина измененного высокоскоростным шлифованием слоя не превышает 10 мкм;

– достигнуть кратного снижения сил резания и теплового потока в шлифуемый материал.

Основными факторами, ограничивающими применение высокоскоростного шлифования, являются необходимость специального оборудования, высокие требования к балансировке кругов, сравнительно высокая стоимость инструмента. Для высокоскоростного шлифования создаются специальные станки с повышенной жесткостью и виброустойчивостью, а также специальные шлифовальные круги, обладающие повышенной прочностью на разрыв.

Высокоскоростное шлифование никелевых сплавов обеспечивает производительность на 50…80% большую, чем фрезерование. Обычно обработка выполняется за 1 или 2 прохода кругами диаметром 152,4 или 203,2 мм. Различают несколько разновидностей высокоскоростного шлифования, отличающихся диапазоном скоростей резания, глубиной слоя, удаляемого за один проход, типом поверхностей, подвергаемых обработке. Однако их четкой классификации пока не предложено. Следует отметить две наиболее интересные технологии: это глубинное высокоскоростное шлифование (high-efficiency deep grinding) и круглое точечное высокоскоростное шлифование (Quick-point grinding).

Точечное круглое высокоскоростное шлифование (рис. 7) отличается тем, что производится узкими кругами из алмаза или КНБ с шириной рабочей поверхности, не превышающей 6 мм. При этом круг наклоняется в вертикальной плоскости на небольшой угол ±0,5…1° для перехода от линейного к точечному контакту со шлифуемой поверхностью. В процессе обработки круг может поворачиваться по программе на величину 0…30° для обеспечения обработки профильных элементов, канавок, галтелей и других.

Рис. 7. Схема круглого точечного высокоскоростного шлифования.

Рис. 8. Зона обработки станка для точечного высокоскоростного шлифования.

Процесс характеризуется очень малыми силами резания и низкими температурами в зоне обработки. Он перспективен для обработки изделий из твердых хрупких материалов, керамик, а также закаленных материалов и твердых сплавов. Процесс может выполняться с высокими частотами вращения изделия, когда скорость перемещения зоны контакта достигает 300 …500 м/мин, и малыми глубинами резания.

В заключение хочется отметить, что роль процессов шлифования в современном производстве значительно увеличивается с появлением новых материалов, в частности конструкционных керамик и керамокомпозитов, получение точных деталей из которых без шлифования проблематично.

А. Г. Бойцов, В. Б. Дудаков

АО «ВНИИАЛМАЗ»