Приведенный анализ использования технологий термической резки в различных отраслях промышленности способен облегчить выбор для вашего производства.

Мы живем в такое время, когда информация устаревает уже на момент ее публикации. То, что еще вчера считалось очевидным и неизменным, сегодня требует нового анализа и переосмысления.

В области обработки материалов промышленными способами (как правило, металлов) из листового проката за последние 10–15 лет произошло много значимых изменений. Первое из них — улучшение прочностных характеристик сталей и более массовое их применение в традиционных изделиях. Новые материалы позволяют значительно снижать вес изделий и трудоемкость их изготовления. Второе достижение — расширение диапазона обрабатываемых материалов по толщине с сохранением точности, качества получаемых деталей и заготовок. Можно наблюдать взаимное проникновение технологий в области, которые ранее занимали «конкурирующие» методы обработки. Так, технология лазерной резки активно внедряется в диапазон обработки плазмой, а плазма расширяет свои границы, как в сторону лазерной резки, так и газокислородной. Что касается классической технологии газокислородной резки, то в последние годы все силы разработчиков брошены на увеличение скорости резки при обеспечении традиционно высокого качества кромки реза. Удивительно, но результаты впечатляющие, хотя не одно десятилетие считалось, что усовершенствовать что-то в конструкции газокислородного резака и процесса сгорания железа в струе чистого кислорода невозможно.

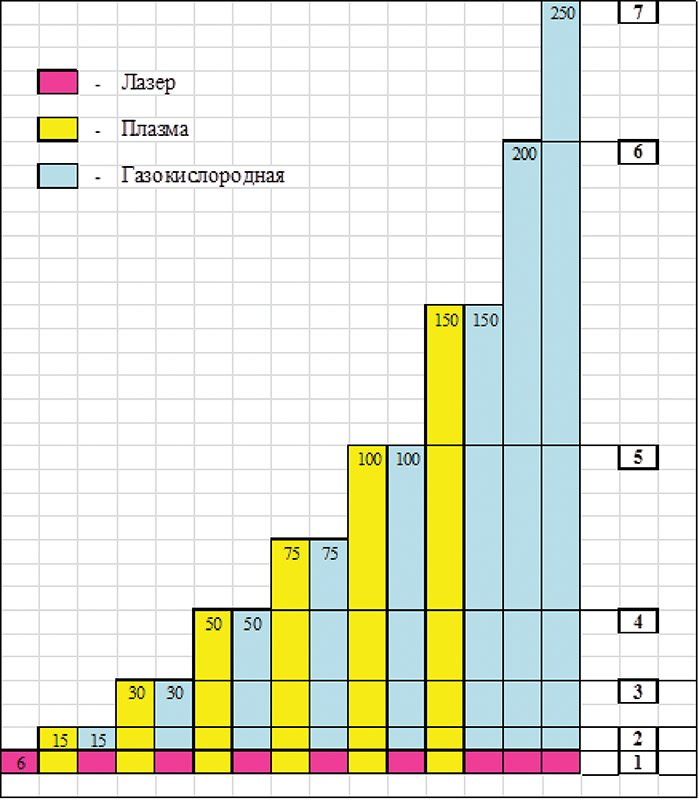

На диаграмме (рис. 1) наглядно обозначены диапазоны обрабатываемых толщин и ступени технологических возможностей трех технологий термической резки. Как будет показано далее, каждой ступени соответствует своя область применения по видам продукции и промышленности.

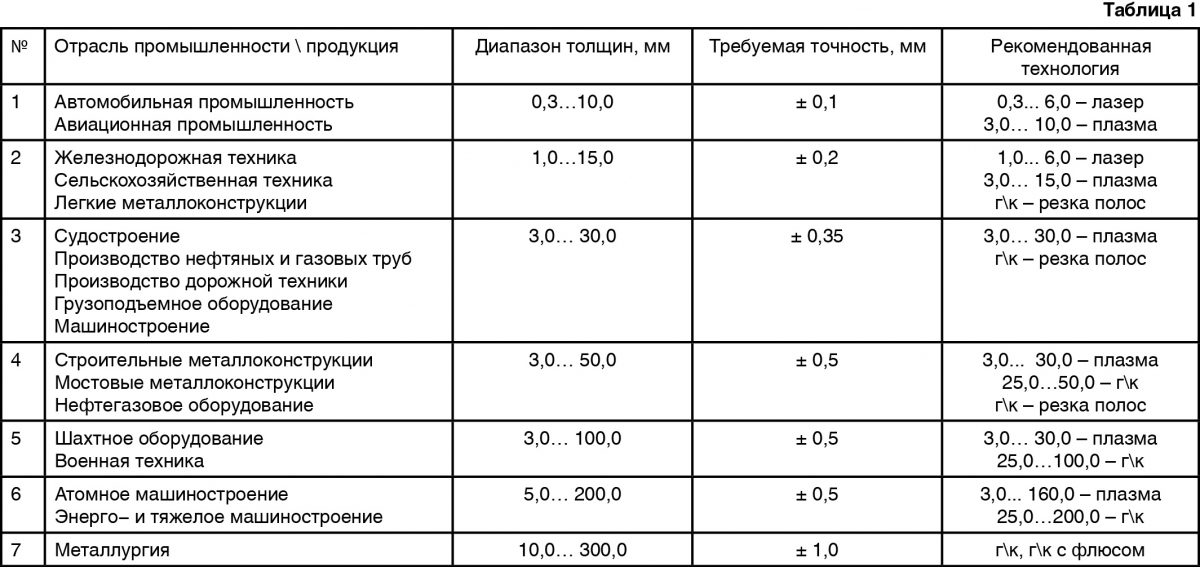

Представляемое в табл. 1 разделение по видам промышленности и применяемой продукции является усредненным, но, тем не менее, показательным. Вполне очевидно, что существуют отклонения в каждом из представленных примеров. Также следует учитывать использование разных видов материалов, которые в свою очередь требуют применения разных технологий резки.

Рис. 1. Диаграмма диапазонов технологических возможностей оборудования и технологий термической резки по толщине разрезаемых материалов

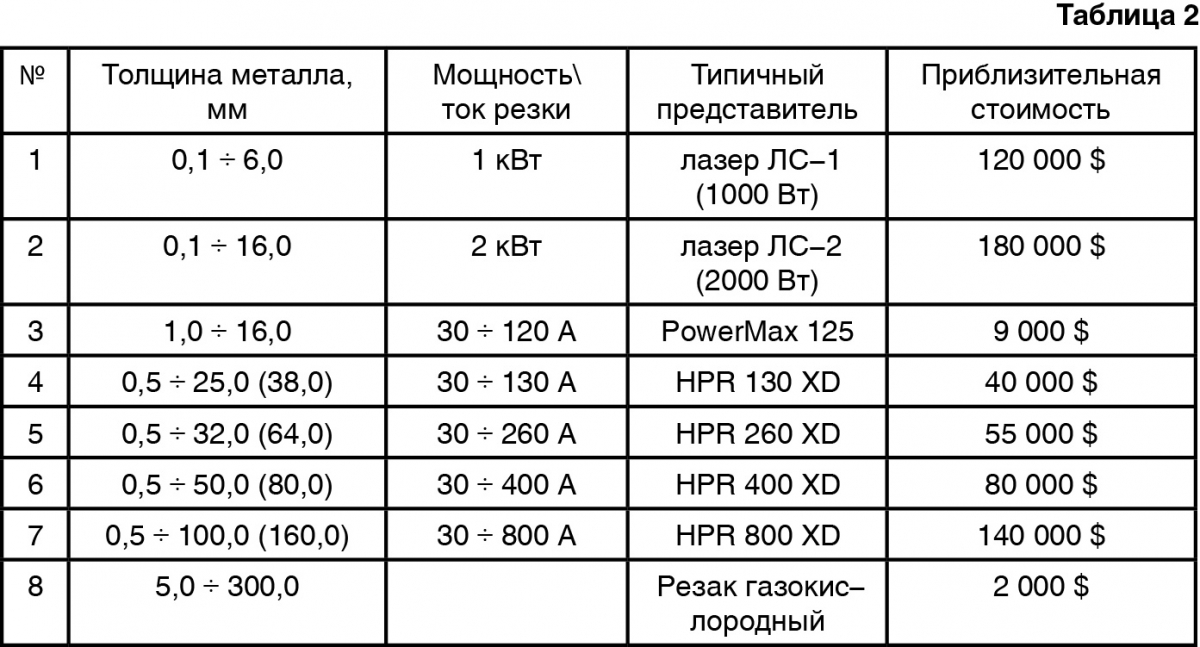

Для того чтобы перейти к промежуточным выводам, нужно также ознакомиться с табл. 2.

Как видно из табл. 2 возможность резки плазмой каждого 1,0 мм толщины черной стали в среднем стоит около 1000 USD при комплектовании системой плазменной резки промышленного класса. Стоимость оборудования для лазерной резки логикой не объясняется, это данность от монополиста.

Если мы проведем сравнение между ступенями в диаграмме на рис. 1 и технологическими возможностями систем плазменной резки из табл. 2, а так же подумаем об отрасли применения по образцу из табл. 1, то сможем сделать следующие выводы:

1. Для каждого вида продукции существует конкретный диапазон толщин применяемых в изделии металлов.

2. Для продукции только из малоуглеродистой стали всегда требуется газокислородная резка вне зависимости от диапазона толщин.

3. Производители плазменных систем проанализировали применение их продукции по областям промышленности и соответственно разделили свою номенклатуру. Если вы считаете, что не попали в рекомендованный диапазон, то проверьте свое ТЗ еще раз.

4. Существование плазменных систем с возможностью резать толщину более 30 мм обусловлено только необходимостью резки нержавеющих сталей, алюминия и цветных металлов.

5. В случае значительных объемов резки малоуглеродистых сталей с толщинами более 30 мм, целесообразно применение последовательно до 30 мм плазменной технологии, после — газокислородной.

6. Изделия, которые характеризуются малыми толщинами деталей и сильными различиями в материалах, а также высокими требованиями по точности, чаще всего встречаются в авиационной, автомобильной промышленности. Наиболее целесообразно применение лазерной резки, даже несмотря на высокую первоначальную стоимость оборудования. Применение технологии плазменной резки является зачастую вынужденным при недостатке инвестиционных средств.

7. Всегда существуют детали и изделия, которые приходится получать менее прогрессивными способами резки, чем рекомендовано наукой. Типичный пример — это резка длинных узких полос в строительных металлоконструкциях или судостроении, которую выполняют многорезаковой газокислородной резкой, хотя плазменная резка существенно быстрее.

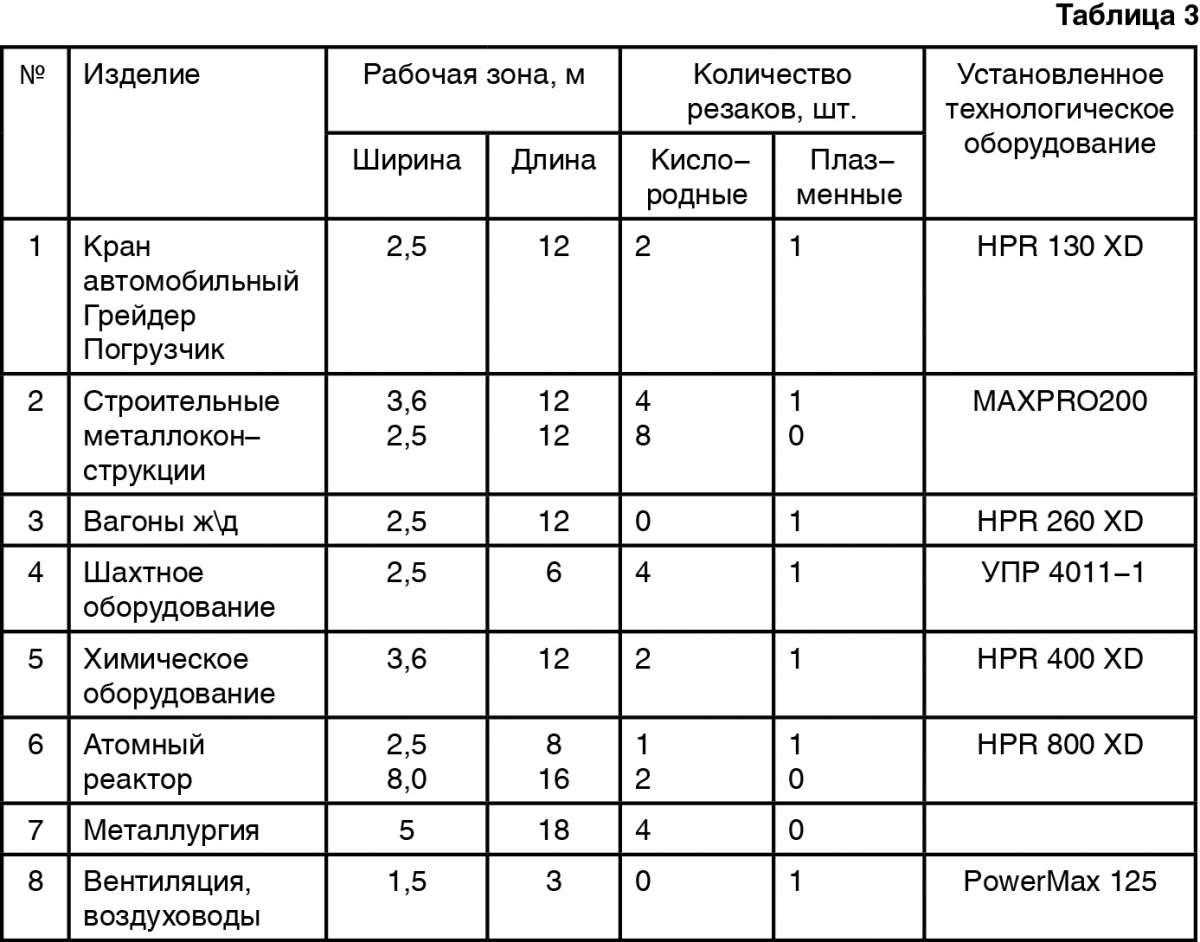

Вот несколько примеров оптимального выбора технологического оборудования на примере реализованных проектов ООО «Автогенмаш» (табл. 3).

Как можно видеть, практически на любой вид изделий из металла существует готовое апробированное решение.

В. А. Кольченко, директор

ООО «АВТОГЕНМАШ»

www.autogenmash.ru

Еще больше новостей |