Дисбаланс многоукладности производственных переделов в отечественной промышленности является серьезным барьером ее цифрового развития в силу доминирования физически и морально устаревших средств оснащения технологических процессов, что препятствует тотальной оцифровке всех компонентов производства.

Массовое внедрение киберфизических систем в производство, квалифицируемое как концепция «Индустрия 4.0», означает цифровую трансформацию промышленной среды и является общемировым трендом развития техносферы [1]. Эта концепция предполагает объединение современных информационных технологий и коммуникационных сетей с производственным оборудованием и средствами автоматизации для организации, контроля и управления всей цепью процессов создания стоимости в жизненном цикле продукции (синергичное слияние информационного и промышленного производства).

В России цифровая революция координируется национальной программой «Цифровая экономика Российской Федерации» от 28.07.2017 г., целью которой является создание экосистемы цифровой экономики РФ, формирование инфраструктурных условий развития высокотехнологических бизнесов и повышение конкурентоспособности [2]. Цифровизация затрагивает большой спектр направлений деятельности, во многом носящих виртуальный характер, тогда как цифровое производство предполагает решение прикладных задач предприятий в цифровом формате. Предметом рассмотрения в статье является цифровое производство и планы цифровых преобразований.

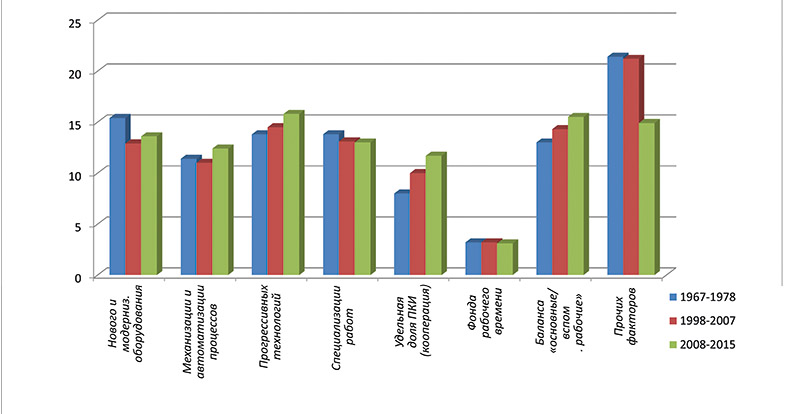

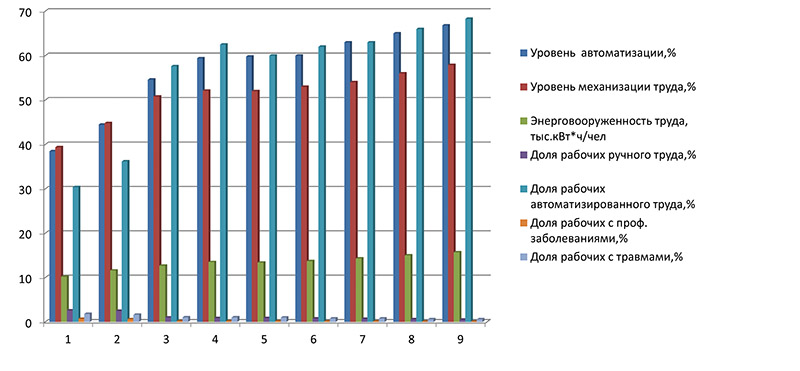

По данным западных компаний, соотношение затрат и эффективности цифровизации пока низкое, имеет большие сроки окупаемости и высокие риски потери информационной безопасности [3]. При большом субъективизме отношения к цифровизации и сопротивлении к ее внедрению со стороны отечественного персонала существуют и объективные факторы ограничений продвижения цифровизации в промышленность РФ, порожденные негативным дисбалансом многоукладности большинства отечественных предприятий. Исследования показывают, что за последние 20 лет в машиностроении практически не изменился состав передельных «тылов» предприятий и структурный состав рабочих основного производства [4]. Практически не снижается трудоемкость производства продукции, что сказывается на слабом сокращении производственных затрат, что в итоге отражается на динамике конкурентоспособности большинства предприятий (рис. 1, 2).

Рис. 1. Динамика изменения производительности труда в машиностроении РФ за период 1967–2015 гг. за счет производственно-организационных факторов

Рис. 2. Динамика технической вооруженности и условия труда рабочих в машиностроении РФ за период 1975–2015 гг.

В отечественном машиностроении уже многие годы заготовительная база функционально слабо взаимодействует с обрабатывающими производствами. За последние 20 лет коэффициент использования металла практически не повышался и составляет всего 0,71–0,73 при 0,84–0,88 в машиностроении США [3]. В условиях, когда нет масштабного госзаказа даже для предприятий ОПК, многие машиностроительные предприятия вынуждены сохранять технически несовершенные заготовительные производства, оборудование которых морально и физически устарело. При инвестировании заготовительные производства традиционно остаются объектами второго сорта, что приводит к негативным следствиям для оснащенности и мощности обрабатывающего передела, переводя значительные материальные ресурсы в отходы, наращивая издержки [4].

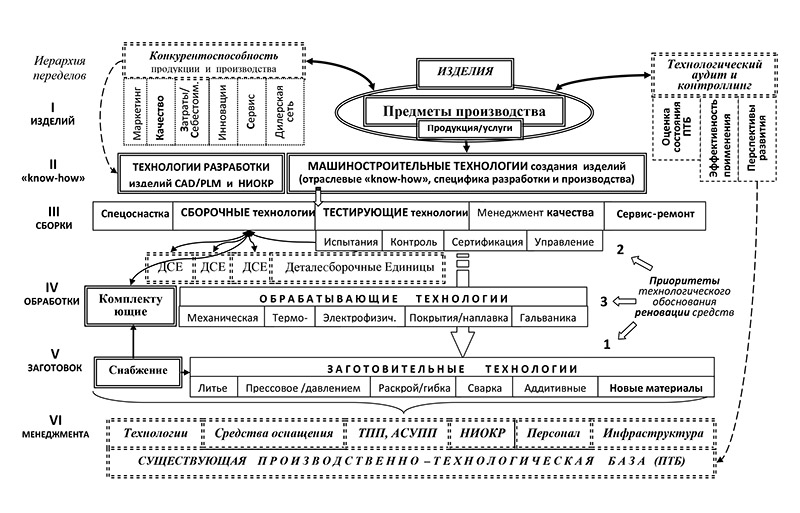

Перечислим минимальную совокупность производственных переделов бизнес-системы промышленного предприятия, составляющих основной поток создания ценности: 1 — НИОКР и проектная разработка продукции и услуг; 2 — технологическая подготовка производства; 3 — заготовительный передел; 4 — обрабатывающий передел; 5 — контрольно-тестирующие технологии; 6 — сборочные процессы; 7 — логистические процессы; 8 — кооперация (субконтрактинг) по цепям поставок; 9 — сервисы послепродажного этапа эксплуатации поставленной продукции; 10 — ремонтно-модернизационные технологии поставленной продукции. Под «переделом» понимается комплекс обеспечивающих или преобразующих процессов и средств их оснащения, связанных с изменением статуса, свойств, формы и территориального положения предметов производства или поставленной продукции, имеющих обособленную стадию в жизненном цикле изделий. Общая структура машиностроительных переделов и их иерархическая связанность показаны на рис. 3.

Рис. 3. Структура переделов машиностроительного производства [5]

Эффективное развитие средств оснащения и производственных переделов базируется на закономерностях технологии машиностроения, а планы их изменений и поддержания в работоспособном состоянии выявляются путем технологического аудита и цифрового контроллинга [5]. Серьезная дифференциация по уровням автоматизации наблюдается по всем технологическим переделам, и от цифровой развитости их компонентов напрямую зависит результативность создания цифрового производства.

Важным ограничением цифрового проекта в РФ является его ресурсоемкость (цена), что определяет специфические требования к практическим планам его исполнения. Анализ накопленных цифровых решений и здравый смысл подтверждают мнение экспертов, что в исторически сложившейся укладности нашей промышленности «экономика сначала должна быть экономной, а потом уже цифровой» [6], подчеркивая этим, что цифровизация должна быть не только устремленной в будущее, но и прагматичной. В идеале проект цифрового производства реализуется лучше всего революционными методами путем создания новых киберфизических систем (станочных мест), что очень дорого и практически нереализуемо в масштабах страны. Кардинальная замена оборудования (например, на аддитивное) — это дорогостоящий проект обновления, поэтому важно найти экономичные эволюционные пути автоматизации, «очувствления железа» и обеспечения «прозрачности» промышленной среды за счет тотального контроллинга. Последний осуществляется через мехатронизацию оборудования и встроенных средств онлайн-мониторинга производства и автоматического управления с использованием микропроцессоров. «Интеллектуализация» существующих средств оснащения и чипирование предметов производства с помощью радиочастотной (RFID) идентификации является частью большого направления в Индустрии 4.0 — «Интернета вещей».

В рамках жизненного цикла изделий есть различия цифровых производств организаций, специализирующихся на двух типах деятельности (инновационные для НИОКР и серийного производства), которые серьезно различаются по инструментарию и технологиям. Результатом первого типа деятельности являются проекты (электронная документация) и опытные образцы, подготовленные для серийного выпуска, тогда как для второго типа — своевременная и качественная поставка партий/серий изделий по заключенным контрактам, содержащая полный жизненный цикл процессов. Базовым инструментарием инновационных цифровых производств являются компьютеризованные рабочие места, тогда как основными компонентами серийных производств — киберфизические системы, встроенные в распределенную интегрированную инженерно-цифровую среду предприятия.

Оцифровка инновационных цифровых производств в РФ достаточно развита, и они неплохо интегрируются с серийными, включающими основные процессы жизненного цикла серийно выпускаемой продукции: контрактация — конфигурирование облика через КД-ТД — закупка/кооперация — производство — поставка — сервис — ремонт. Производственная стадия является самой трудоемкой для цифровизации в силу высокой стоимости средств оснащения и объектов производственной инфраструктуры (оборудование, склады, инженерные системы функционального обеспечения). Производственно-технологическая база имеет консервативные формы укладности и сложна к адаптации этих средств производства к цифровым технологиям. Здесь важное значение имеет уровень оцифрованности отдельных атрибутов будущих киберфизических систем, сформированных в разных технологических укладах по всему комплексу переделов предприятия, и наличие информационной взаимосвязи их локальных компонентов. Рассмотрим комплекс необходимых и достаточных условий реализации цифровой модели работы предприятия, исходя из состояния консервативной укладности существующей производственно-технологической базы.

Баланс многоукладности промышленности разных стран приведен в табл. 1, что свидетельствует о несбалансированной укладности в РФ, критически влияющей на результативность реализации планов цифровизации [7, 9]. Сложившаяся многоукладность национальной промышленной среды и ее дисбаланс из-за доминирования техники и технологий 3-го и 4‑го укладов является тормозом (критическим барьером) ее цифрового развития, сдерживающим рост автоматизации производственных процессов для достижения эффективности деятельности предприятий в целом. Разбалансированных по многоукладности предприятий в отечественной экономической среде насчитывается более 75%.

| Страна | III техно-уклад | IV техно-уклад | V техно-уклад | VI техно-уклад |

|---|---|---|---|---|

| США | - | 20% | 60% | 5% |

| Россия | 30% | 50% | 10% | - |

| Украина | 57,9% | 38% | 4% | - |

Концептуальное моделирование укладности промышленных предприятий

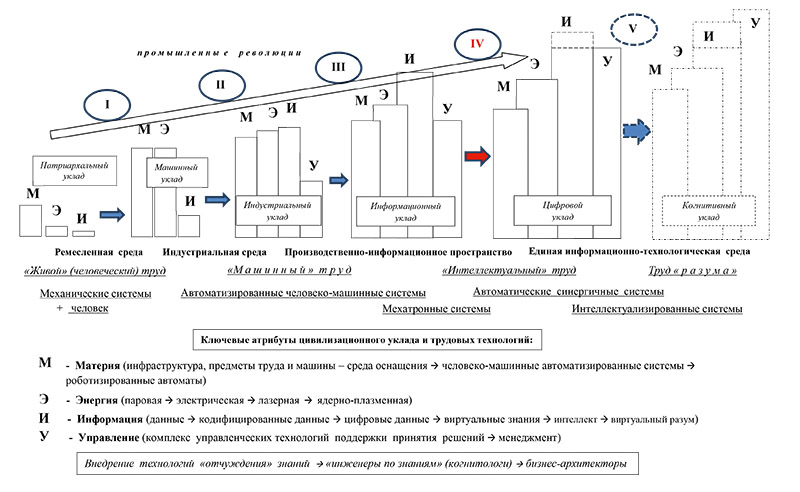

Производственная среда предприятий сложна, иерархична и многономенклатурна для управления ее цифровизацией. Чтобы идентифицировать основные факторы влияния на цифровое производство, следует применить структурное моделирование, упрощающее выделение ключевых факторов производственных систем для формирования планов цифровых преобразований. Для этого проведем оценку важнейших атрибутов технологической укладности, их связанность и развитие в эволюционной динамике (рис. 4). Уклады определяют доминирующую форму воздействия на труд человека ключевых атрибутов производственных систем (материи М, энергии Э, информации И и управления У‑МЭИУ). Например, атрибут Э подразумевает энергооснащенность производственной среды через комплекс энергетических источников и технологий, применяемых для осуществления производства или обеспечения функционирования технологических средств (пневмо-, электро-, физико-химические, лазерные, плазменные, водные и т. п. энергетические источники). На рис. 4 эти компоненты отображены в виде столбцов, разделенных или синергично связанных в производственной среде (ПС), что отражает степень их интегрированности. Размеры столбцов по высоте и ширине отражают их развитость по автоматизации.

Рис. 4. Структурная модель производственной укладности в промышленности

Человеческий фактор в виде персонала вынесен за рамки укладности, так как всегда присутствует на всех стадиях цикла развития цивилизации. Степень участия человека в машинных технологиях дифференцируется развитостью последних и имеет тенденцию к сокращению времени физического взаимодействия рабочего с материально-энергетическими компонентами производственной системы (М, Э) как наиболее опасными и повышению интеллектуальной деятельности через IT-инструментарий (И), развитый в последние десятилетия (У).

Четвертая (цифровая) промышленная революция продвигает развитие технологий 5‑го и 6‑го укладов, стирая границы между материальным, энергетическим, информационным и биологическим мирами. Базовыми атрибутами цифрового уклада являются знания и когнитивные технологии управления ими. Кодекс корпоративных знаний формируется в стандартах (требованиях и нормативах) и действующих регламентах, описывающих организационно-процессные системы в виде бизнес-архитектуры. Высшей формой управления и развития цивилизации после 5‑й революции будут технологии тотального использования искусственного разума.

Повышение уровня укладности связано со степенью автоматизации процессов и сращивания существующей производственно-технологической базы с информационными технологиями путем дооснащения инженерно-технических компонентов специализированными цифровыми устройствами, а также использования материалов, техники и технологий новых поколений. Сбалансированное состояние управляемых факторов укладности МЭИУ и синергетическое взаимодействие их друг с другом по функциональным возможностям и целевым требованиям, позволяет обеспечить эволюционный и наиболее дешевый переход к новому укладу. Это невозможно в случае несостоятельности одного из компонентов укладности даже при наивысшей развитости всех остальных. В российской промышленности главным тормозом цифровизации является сейчас дисбаланс компонентов МЭИУ, поскольку доминирует ручная «информатизация» промышленной среды как самостоятельная индустрия. Причиной этого является не только отсутствие мехатронных средств технологического оснащения производства, но и сопротивление персонала внедрению прозрачных инструментов контроллинга и автоматизированного сбора данных о функциональном состоянии производственных систем.

Планирование преобразований для внедрения цифрового уклада на предприятиях

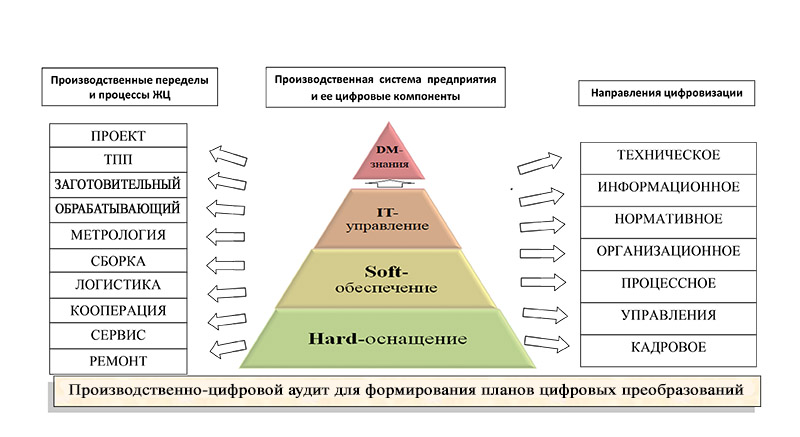

Формирование планов цифровых преобразований должно осуществляться на основе данных производственно-цифрового аудита [8,11]. Известно, что эволюционное развитие укладов техники и технологий по направлениям механизации, автоматизации, информатизации наблюдались и ранее, и во всех случаях допустимой формой внедрения новаций была фрагментарность развития, или «лоскутность», которая критиковалась, но тем не менее была неизбежной. Нынешний период цифровизации ассоциируется с периодом «интегрированной автоматизации» в 70–80 гг. прошлого столетия. Тем не менее внедрение цифрового производства принципиально отличается от вышеназванных трендов тем, что сейчас требуется тотальная готовность составляющих цифровизации для запуска цифрового проекта как цельной и синергетически связанной («эмерджентной») системы (рис. 5).

Рис. 5. Эмерджентная связанность составляющих цифрового производства

При этом по каждому переделу необходимо комплексно оцифровывать бизнес-процессы по следующим направлениям:

1. Техническое («умные» машины (адаптивная техника и инженерно-энергетическая инфраструктура, исполнительные информационно-преобразовательные элементы и устройства — станочная компонентная база), «умные» продукты, «умные» предметы производства, тотальная сенсорика (датчики, чипы), встроенные аппаратные средства и устройства мониторинга/контроллинга предметов и объектов дискретного производства) [9,10]. Это наиболее трудное направление цифровизации в силу мехатронизации технических средств и сложности тотального мониторинга состояний предметов и средств производства.

2. Информационное (аппаратное оснащение (ПК, автоматизированные рабочие места, коммуникационные модули, блоки памяти) и IT-ландшафт, платформенное программное обеспечение, информационная безопасность, сетевая инфраструктура). Наиболее продвинутое направление цифровизации.

3. Организационное (бизнес-архитектура, предиктивное имитационное моделирование бизнес-процессов жизненного цикла в виртуальной реальности). Отстающее направление определения организационной структуры и ее связей с процессами.

4. Процессное (процессный контроллинг реализации операционной деятельности, в т. ч. на кросс-процессах служб и межмашинном взаимодействии). Операционный мониторинг и диспетчирование процессов.

5. Нормативное (цифровая кодификация корпоративных стандартов и знаний, принятие стандартов цифровизации и интерфейсы сетевых коммуникаций). Создание единых правил и требований цифровизации, кодификация кодекса знаний (нормативной документации) и know-how.

6. Управленческое («прозрачность» технологий выработки решений менеджментом и дистанционное управление процессами, программы внедрения и развития цифровизации как стратегического инвестиционного проекта). Интеллектуальная поддержка принятия решений.

7. Кадровое (непрерывное повышение квалификации, обучение основам человеко-машинного взаимодействия в цифровых технологиях). Обучение цифровым технологиям.

Cистемный переход на цифровые технологии работы производственной системы в целом может быть осуществлен при оцифровке всех переделов и бизнес-процессов и их совместимости по уровням укладности. Таким образом, аудит требуется проводить по всем компонентам производственной системы [11].

Правительство подготовило проект методических рекомендаций по оценке цифрового состояния предприятий для формирования планов их цифрового развития [8]. В них оценка проводится по пяти составляющим информатизации и софт-обеспечения в рамках так называемого цифрового аудита:

1. Автоматизация научно-проектной деятельности (НИОКР и ТПП).

2. Автоматизация производства АСУПП.

3. Технологии управления (контрактами, ресурсами, цепями поставок и кооперацией, сервисом, электронным документооборотом).

4. Информационная безопасность.

5. IT-среда (ПО, аппаратная часть).

За бортом аудита оказался инженерно-технический компонент производственной системы и ее совместимость с IT-средой предприятия, включая производственно-логистические переделы предприятия как наиболее консервативные по развитию, долговременные по жизненному циклу и ресурсоемкие, которые затруднительно быстро и дешево обновлять и оцифровывать. Представленные меры необходимо дополнить перечнем объектов оценки и методикой установления соответствия/баланса состояний среды оснащения производственной среды и ее IT-инфраструктуры (рис. 6).

Рис. 6. Вариативность состояний укладности производственных систем по бизнес-процессам жизненного цикла

Для установления связи уровня цифровизации предприятия с его производственной многоукладностью и ее актуальности для предприятия нужно:

1 — определить необходимые и достаточные условия цифровизации с учетом дифференцированности предприятий по типам производства и организационным особенностям контрактной деятельности;

2 — рассмотреть атрибутику (среду оснащения) передельных укладов по процессам жизненного цикла продукции и ее соответствие определенным укладам;

3 — оценить (ранжировать) оцифрованность процессов, диспропорцию по основным процессам жизненного цикла серийной продукции, вызванную многоукладностью [8, 11];

4 — выявить степень цифровой рассогласованности укладов и принять решение о балансирующих мерах модернизации и достижения требуемого уровня баланса многоукладности предприятия («подтягивание отстающих»);

5 — сделать вывод о целесообразности разработки и внедрения программы цифровизации производственной системы предприятия.

В силу цепной связанности производственной деятельности и синергичности цифровизации производственной системы последняя может оцениваться только комплексно и целостно во взаимосвязи со всеми составляющими операционной деятельности предприятия и степени их развития с идентификацией слабых звеньев основной цепи создания ценности. Усреднение оценок аудита размывает конкретику узких звеньев в планах цифровизации [8]. Рекомендованное обобщение частных и усреднение итоговых оценок, позволяющее рейтинговать цифровое состояние по большому перечню предприятий, сильно искажает результативность планов преобразований по цифровизации, и потому здесь рекомендуется индивидуальность преобразований.

Таким образом, оценку готовности предприятия к оцифровке по направлениям, связанным с информационными технологиями, нельзя отделять от hard-среды и инженерной инфраструктуры, в которой цифровые компоненты функционируют. Если hard-среда не будет способной воспринять цифровые новации и адаптироваться к информатизации, то сами по себе «сборщики данных» и средства интеллектуальной поддержки принятия решений не способны реализовать основные задачи предприятия, поэтому цифровые средства могут оказаться недоиспользованными или вообще не задействованными при выпуске продукции, даже если они будут технически высокоразвитыми. Априори можно утверждать, что hard-среда будет всегда запаздывать по уровню развитости относительно софт- и IT-компонентов. В силу этого для внедрения цифрового проекта инженерно-техническая инфраструктура, производственные средства оснащения и кадры станут критическими факторами развития. Так, если в цехах работают механические станки 3‑го уклада в принципе неавтоматизируемые, то о какой цифровизации можно мечтать, даже полностью оснастив цеха «умными» датчиками и роботизированными системами, организовав цифровой сбор информации, но сохранив станочные места, не способные к «умным» действиям?

При цифровизации дорогостоящие инвестиции могут быть обесценены неприятием или недостаточной развитостью даже одного компонента (передела) производственной системы. Поэтому «Индустрия 4.0» требует комплексного ввода всей цифровой системы в действие, иначе не могут быть достигнуты ее целевые показатели [1, 9]. Именно в этом заключаются высокие риски преобразований на цифровизацию — малейшая цифровая бессистемность, что свойственно нынешней российской производственной среде и технологической культуре, чревата срывом поставленных целей и планов.

По всему спектру представленных МЭИУ-компонентов производственной системы требуется обзор рыночных предложений по цифровым решениям и разработка методик их выбора и комплексирования в единую цифровую среду [10, 11].

Выводы

1. Концепция 4.0 является идеализированной моделью (эталоном) производственного развития предприятий дискретного машиностроения, к которому следует стремиться в преобразованиях, ориентированных на внедрение цифрового производства. Наиболее рекомендуемыми к цифровому развитию являются высокотехнологичные предприятия с разбросом технического уровня производственных атрибутов не более 20% между двумя (не более) ближайшими поколениями средств оснащения и методов организации производства с доминированием техники 4 и 5 укладов. Наличие в структуре предприятий техники и технологий более трех укладов (производственная многоукладность) с доминированием техники 3‑го уклада делает бессмысленным опережающее цифровое развитие высокоразвитых атрибутов производственных систем.

2. Многоукладность является барьерным фактором, тормозящим цифровое развитие производственных систем предприятий. Оценка готовности предприятий к внедрению цифрового производства проводится производственно-цифровым аудитом по всему спектру компонентов, составляющих основу технологических укладов (МЭИУ). Методические рекомендации по цифровизации, разработанные правительством, требуют дополнений в части аудита производственных компонентов и установления связей их цифровых состояний с конечными целями цифровизации.

3. Эмерджентные свойства цифрового производства требуют комплексного и одновременного ввода всей цифровой системы в действие, что обусловливает необходимость сбалансированности цифрового состояния как материально-технических и энергетических компонентов производственной среды (МЭ), так и организационно-управленческих технологий (ИУ) через все процессы жизненного цикла продукции.

4. По всему спектру представленных МЭИУ-компонентов производственной системы требуется обзор рыночных предложений по цифровым решениям, оптимальность их подбора и алгоритмов комплексирования в единую цифровую среду.

Литература

1. https://ru.wikipedia.org/wiki/Четвертая_промышленная_революция

2. http://static.government.ru/media/files/9gFM4FHj4PsB79I5v7yLVuPgu4bvR7M0...

3. Татарских Б. Я. Технологические резервы повышения эффективности труда в отечественном машиностроении. — Главный механик № 10 (182), 2018 г. С. 60–67.

4. Федоров О. В., Татарских Б. Я., Якушева А. М. Приоритетные отрасли новых технологических укладов. — М., КноРус. 2016. — 279 с.

5. Макаров В. М., Савинов Ю. И. Выбор эффективных средств контроля качества в технологических процессах. — Ритм. № 1 (89). 2014 г. С. 20–27.

6. https://www.weekit.ru/gover/article/detail.php?ID=195331

7. https://ru.wikipedia.org/wiki/Технологический_уклад

8. «Методические рекомендации по организации цифрового производства на предприятиях ОПК» http://minpromtorg.gov.ru/press-centre/news/#!predstavlen_proekt_metodic...

9. Внедрение и развитие Индустрии 4.0. Основы, моделирование и примеры из практики. — М., Техносфера, 2017 г. — 294 с.

10. Макаров В.М., Лукина С.В. Наукоемкий инжиниринг в задачах техперевооружения. — РИТМ. № 8. 2013. С.16–20.

11. Лукина С.В. Разработка комплекса прогностических моделей формирования и выбора проектных инновационных решений в области высокотехнологичных производств // Актуальные проблемы в машиностроении. РИТМ. № 2. 2015. С. 451–456.

Еще больше новостей |