Михаил Доронин, главный технолог ОАО «Щербинский лифтостроительный завод»: «Семинар перевернул наше сознание»

Когда у нашего завода появилась возможность, мы приобрели современные комплексы лазерной резки, листогибочные прессы, координатно-пробивные станки компании Trumpf. В какой-то момент мы поняли, что, даже обладая новейшим технологическим оборудованием, мы остаемся в плену старых конструктивно-технологических решений и не до конца используем его возможности. И когда мы узнали, что у компании Trumpf есть обучающий семинар «Конструирование из листа», мы заказали его для специалистов нашего завода.

Из головного офиса Германии к нам на завод приехали два специалиста, чтобы провести этот семинар. В группе участников было 4 технолога и 8 конструкторов. Мы сознательно послали учиться технологов, потому что они, сталкиваясь с проблемами изготовления, понимают, что порой необходимо упростить технологию изготовления детали.

Сначала мы с немецкими специалистами прошли по всей технологической цепочке, начиная со склада металла и заканчивая цехами сборки лифтов. Мы прошли по участку сварки, которому уделили особое внимание. Нашей целью было создание конструкции, где формообразование происходит в результате гибки детали, изготовленной на координатно-пробивном или станке лазерной резки, а операция сварки отсутствует практически полностью, потому что здоровье наших рабочих нам небезразлично и вентиляционные системы нынче недешевы.

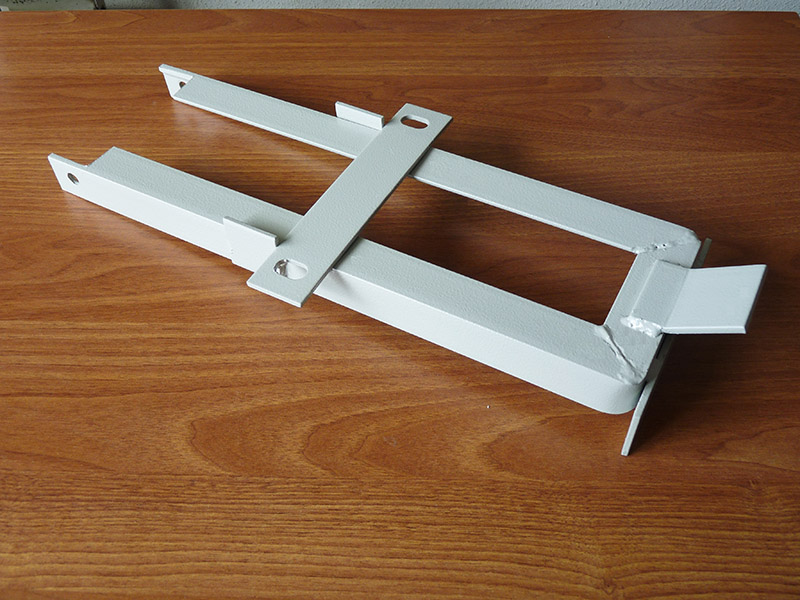

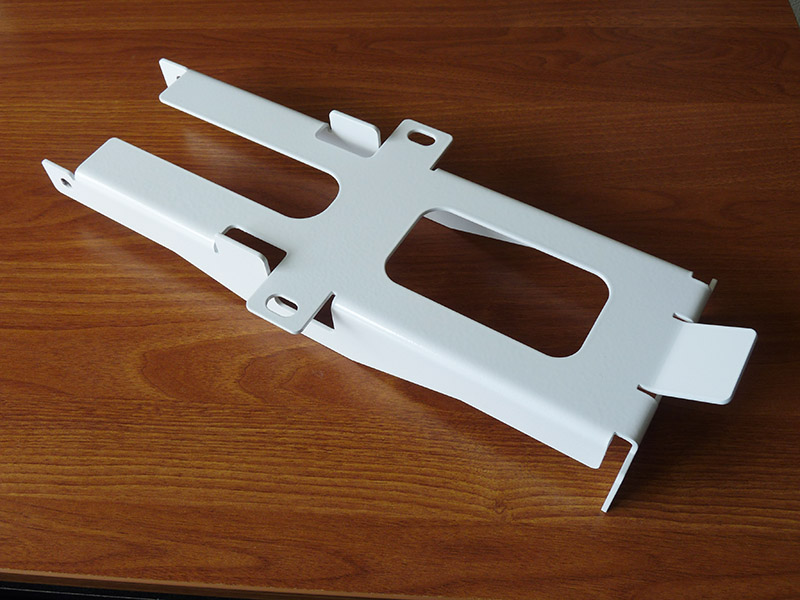

По результатам ознакомления с производством немецкими специалистами была выбрана рама — сварная сборочная единица. Она входит в устройство контроля натяжения канатов лифта, то есть очень ответственная деталь узла безопасности, который в случае неравномерной вытяжки или разрушения одного из трех канатов останавливает работу лифта. Раньше рама состояла из нескольких деталей, при изготовлении предполагавших операции отрезки, штамповки, гибки, сверления или пробивки отверстия, механической обработки, а затем дуговой сварки, от которой мы стараемся избавиться (рис. 1а). На этом примере нам показали, как на современных станках Trumpf, выстроенных в единую технологическую цепочку, можно изготовить раму, которая по своим характеристикам полностью соответствует прежней сварной сборочной единице (рис. 1б).

а)  б)

б)

Рис. 1. Технологическая оптимизация изделия: рама сварная (а), рама гнутая (б)

Работать на современных листообрабатывающих станках мы уже умели, но немецкие специалисты абсолютно перевернули наше сознание, научили нас думать по-новому. Результат обучающего семинара можно теперь выразить числом: на изготовление сварной рамы уходило 15,33 мин, а теперь 5,15 мин.

Денис Петрашов, инженер-технолог ОАО «Тверской вагоностроительный завод»: «Все остались в плюсе».

У нас на заводе специалисты московского офиса компании TRUMPF обучали технологов и конструкторов прогрессивным методам использования листогибочного оборудования. Сначала они объяснили методы эффективного использования заготовительного оборудования, а потом на конкретной детали показали, как можно их полностью сделать эффективнее, дешевле, не прибегая к механообработке и сварочным операциям. В полном объеме избавиться от механообработки и сварки отказаться нельзя, но изменить какие-то детали получилось. Больше скажу. На последних занятиях еще попросили каждого участника подумать и на второе занятие принести уже какую-то деталь с идеями по ее преобразованию и более эффективному изготовлению. И это получилось. Все-таки интерактив, взаимодействие с высококвалифицированными специалистами посредством диалога — невероятно эффективная вещь. Мы определенно стали более широко использовать имеющееся оборудование, а главное — при проработках деталей на технологичность стали использовать методы, освоенные в процессе обучения. У конструкторов появилось больше возможностей реализовывать свои идеи, делать что-то более красивое — им это важно. А нам, технологам, важнее то, что удается делать с меньшими издержками. В любом случае все остались в плюсе.

Василий Савин, руководитель механической группы завода РМА Рус, г. Елабуга, Республика Татарстан: «Мы получили компетентные ответы и создали специалистов широкого профиля»

При запуске немецкого завода трубной нефтегазовой арматуры «РМА Рус» в России мы обратились за помощью в компанию «Финвал», поскольку уже имели опыт взаимодействия с ней. При поддержке специалистов «Финвала» были проведены пусконаладочные работы станков с ЧПУ, и следующей задачей было обучение специалистов для работы на данном высокотехнологичном оборудовании.

Наш завод занимается изготовлением крупногабаритных деталей массой от 5 кг до 15 тонн, и персонал станочников уже имел опыт работы, но мне нужен был высококвалифицированный консультант, который мог бы научить эффективно — это главное! — работать на современных станках с ЧПУ. Мы прошли курсы как по программированию, так и по техническому и постгарантийному обслуживанию. Считаю, что учеба пошла впрок, потому как уже два года самостоятельно решаем все технические задачи, возникающие в процессе производства. А что касается серьезных проблем с электроникой, то, конечно, не обойтись без помощи специалистов, которые занимаются именно электроникой любых видов станков. У нас богатый станочный парк, работает высокотехнологичная корейская, японская и чешская техника с устройствами числового программного управления Fanuc и Heidenhain.

Что мне очень понравилось в работе с «Финвалом», это не схема «учитель — ученик», а сотрудничество. Например, «Финвал» приветствовал нашу корректировку программы для станка с ЧПУ. Кроме того, совместно со специалистами «Финвала» мы разработали более инновационный подход к обучению, то есть мы исследовали сложные технологические вопросы, возникающие не у оператора, а у специалиста более высокого уровня, к которым мы относим наладчиков. И на все вопросы, которые возникли при обучении, мы получили компетентные ответы.

Желание каждого собственника — получить работника, обладающего навыками soft skills, то есть многофункциональными возможностями, связанными не только с конкретной должностью, и это совпало с обучающими принципами «Финвала», в ходе взаимодействия с которым получилось создать многофункционального рабочего. Наш рабочий может программировать, заниматься ремонтом, постгарантийным обслуживанием, профилактическими работами. Это привело к оптимизации численности сотрудников. Сегодня механическая группа составляет 10 человек и работает в 2 смены, а первоначально планировалось большее количество сотрудников. И это прямой результат взаимодействия с «Финвалом».

Валерий Погодин, главный специалист по эксплуатации и ремонту оборудования управления организации ремонтов Азотного комплекса АО «ФосАгро-Череповец» ПАО «ФосАгро», Вологодская обл.: «С SKF мы не знаем головной боли»

Мы, конечно, работали с подшипниками и до обучения у компании SKF. Но было понимание, что появляются более современные методы, более совершенные инструменты и приспособления, поэтому нам интересно было вместе с обучением получить и новый инструментарий. Специалисты SKF приехали к нам на фирменном фургоне, который оказался полностью оснащенным учебным классом. Один день занял курс лекций по правильному монтажу, демонтажу и ремонту подшипниковых узлов. На другой день мы прослушали курс лекций по диагностике. И еще один день был посвящен различным учебным стендам для диагностики подшипниковых узлов, для центровки валов деталей машин и многим другим полезным вещам. Но и после обучения компания не оставила нас без своего внимания. У нас с ними заключен большой сервисный договор, потому что на самых технологически важных и ответственных позициях стоят подшипники SKF, хотя мы используем подшипники разных фирм. И компания SKF пошла на такой шаг, как закрепление за нами отдельного специалиста, который помогает нам в решении технических проблем. Возникла, например, проблема со смазкой — человек из петербургского офиса в этот же день появляется на нашей производственной площадке, разбирается с проблемным узлом, разрабатывает вариант решения, который выносит на наше обсуждение. Вообще с подшипниками SKF мы не знаем головной боли, во‑первых, по причине их непревзойденного качества, во‑вторых, из-за сервисного сопровождения, которое в нашем варианте является продолжением обучения.

Юрий Федосеев, главный эксперт по надежности филиала АО Группы «Илим», г. Братск, Иркутская обл.: «Рабочих учим как саперов, которым ошибаться нельзя»

В октябре 2007 г. компании International Paper и «Илим Холдинг» создали совместное предприятие Группа «Илим». Когда мы стали перенимать у зарубежных партнеров лучшие практики по ремонтам, выяснилось, что они используют практики SKF, в том числе для обучения сотрудников. Примерно тогда же мы провели первый тренинг, а два года назад, уже поняв преимущества от использования лучших практик, стали совершенствовать учебный процесс и с помощью SKF оснастили учебный класс по ремонту и техническому обслуживанию. Компания предоставила нам множество вариантов стендов — для монтажа подшипников, для их демонтажа, для обслуживания ременных передач, цепных передач и укомплектовала все инструментом. Мы закупили у SKF стенды и сейчас успешно проводим на них занятия по обучению базовым методам, которые применимы везде, на всех механизмах и устройствах. Но есть специальные задачи, и если мы решить их не можем, мы приглашаем специалистов SKF. На сегодня обучено 255 человек, то есть примерно 50 % нашего персонала. Это линейные руководители механических служб, механики цехов, мастера по ремонту, службы главных механиков, главные механики. Примерно 70 % обучаемых — это рабочие. Результаты очень наглядны. Мы сейчас проводим квалификационную оценку слесарей. Так вот 95 % тех, кто прошел обучение, подтвердили свою квалификацию, а среди тех, кто обучение не прошел, свою квалификацию подтвердили 60–65 %. Стенды недешевы, но они себя многократно окупают, потому что позволяют безболезненно для производства отшлифовывать практически все возможные ситуации монтажа и демонтажа, что позволяет нам избегать ошибок при техническом обслуживании. Ведь на производстве нельзя вернуться в начало производственного процесса, там, как саперу, ошибаться нельзя, нужно с первого раза делать все пра-

вильно.

Андрей Бунин, директор центра обучения кадров КАО «Азот», г. Кемерово: «Простоев стало меньше»

У нас большое предприятие. Есть ремонтная служба, которая состоит из слесарей по ремонту оборудования. Время от времени необходимо знакомить ремонтный персонал с новыми подходами к ремонтным работам, и, говоря современным языком, мы начали искать на рынке обучающий продукт для нашего персонала. Так мы вышли на фирму SKF, которая помимо того, что производит хорошие подшипники, еще и обучает их правильной эксплуатации. Их предложение показалось нам привлекательным по всем параметрам. Обучение началось с информации о том, как подшипники правильно хранить, чтобы они не теряли своих потребительских свойств, как правильно их ставить и снимать, какие могут быть причины повреждения подшипников, как их диагностировать. Вид дефекта может вывести на причины его возникновения и предотвратить сбои в технологической цепочке. Компания SKF поставила нам учебное оборудование, сопутствующий инструмент. Учебные комплексы SKF не только теорию дают, но и позволяют на практике отрабатывать приемы работы. Но главное, компания обучила пятерых наших работников, которые теперь уже в качестве тренеров учат наш персонал, и таким образом все проблемы обучения мы закрываем сами. Группы формируем небольшие, по пять человек, и уже составлен план обучения на несколько лет вперед.

Цель нашего, как и любого другого, предприятия — выпуск и реализация продукции. Могу определенно сказать, что простоев стало меньше, а это значит, что продукции мы выпускаем больше.

Еще больше новостей |