10 факторов, обусловливающих обработку изделий на установках ТВЧ

Индуктивный метод термической обработки изделий, так называемая обработка на установках токов высокой частоты (ТВЧ), известен ещё со времён Советского Союза и был широко распространён на предприятиях машиностроения. Основными преимуществами установок ТВЧ являлись простота, надёжность и высокая скорость обработки изделий. Как правило, такой метод использовался в ремонтной службе предприятий или в инструментальных цехах.

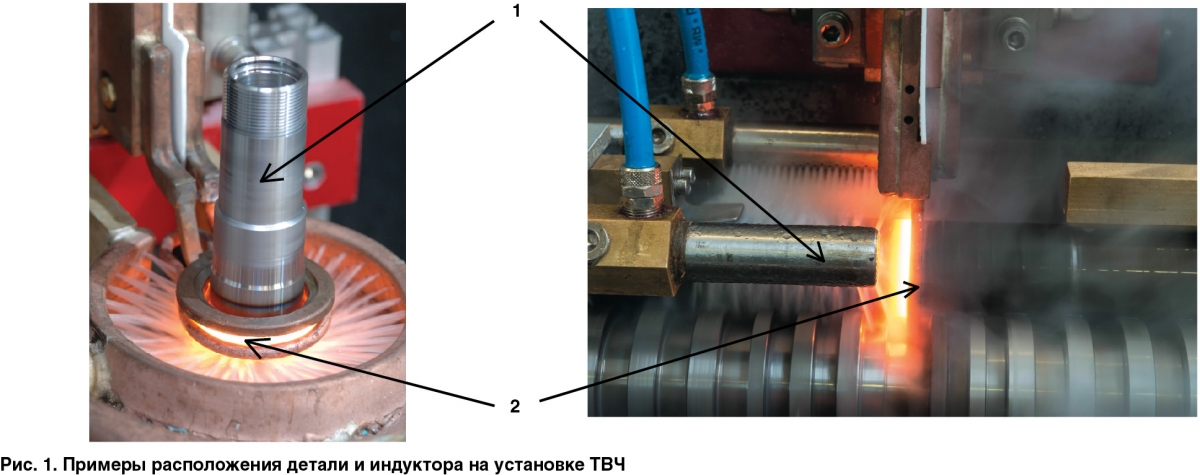

Метод обработки (рис. 1) заключается в том, что нагреваемая деталь 1 помещается в электромагнитное высокочастотное поле индуктора 2. Энергия переменного тока индуктора передается в нагреваемую деталь пронизывающим её магнитным потоком, где индуктируются вихревые переменные токи высокой частоты. Плотность этих токов неравномерна по сечению, они вытесняются магнитным полем к поверхности нагреваемой детали: проявляется поверхностный эффект. В связи с высокой плотностью индуктированных токов и происходит быстрый нагрев ее поверхностного слоя. Медный индуктор в процессе работы охлаждается водой, благодаря чему он не перегревается. Форма индуктора соответствует внешней форме обрабатываемого изделия, что обусловлено необходимостью учитывать постоянный зазор между индуктором и поверхностью обрабатываемого изделия.

Использование оборудования было ограничено активным распространением технологии термической обработки изделий в защитных атмосферах и вакууме, последовавшим за этим изменением требований к изделиям и высокая эффективность внедряемого режущего инструмента со сменными твердосплавными пластинами. Это заставило большую часть предприятий машиностроительного сектора отказаться от использования данного метода обработки.

Развитие технологий в машиностроении и предъявление более жёстких требований к качеству обработки изделий стимулировало развитие оборудования для закалки ТВЧ.

Использование новейших разработок в области термообрабатывающего оборудования позволяет решать указанные выше вопросы.

Проектирование, изготовление, ввод в строй установок ТВЧ и внедрение технологий, обеспечивающих высокое качество обработки и соответствие результатов закалки изделий требованиям заказчика обязывают компанию-производителя иметь богатый инженерный опыт и быть в курсе новых разработок в станкостроении, термической обработке изделий и материаловедении. Поэтому перечень компаний, предлагающих качественное и надёжное оборудование данного типа, не столь велик.

Подобное оборудование (рис. 2) имеет в своём составе систему управления, выполненную на базе промышленного компьютера, приспособления для осуществления автоматической подачи, загрузки и выгрузки изделий, приводы для перемещения индуктора и обрабатываемой детали, системы контроля соответствия детали геометрическим размерам, положению и качеству обработки изделия.

Рис. 2. Примеры установок ТВЧ

Гамма выпускаемого оборудования достаточно широка: начиная от несложной установки, позволяющей производить не более одной операции термической обработки, до высокотехнологичного многопозиционного комплекса, осуществляющего одновременно несколько операций: загрузку и выгрузку, закалку, отпуск, мойку и сушку.

Особенности и преимущества использования современного оборудования с индуктивным методом нагрева:

• проведение обработки изделий, изготовленных из материалов, требующих охлаждения на воду, масло или водный раствор полимера, например из низколегированных и углеродистых сталей с содержанием углерода более 0,8%;

• обеспечение высокой поверхностной твёрдости при условии сохранения мягкой, вязкой сердцевины материала изделия, что позволяет повторять результаты химико-термической обработки сплавов, в частности — азотирования;

• короткая длительность цикла обработки изделия;

• возможность обработки изделий с переменной толщиной стенки;

• возможность проведения местной термообработки;

• универсальность оборудования за счёт быстрой перенастройки, смены инструмента (индуктора), осуществление на установке одновременно несколько технологических операций или обработки нескольких изделий;

• возможность сохранения технологической программы обработки изделий и построение графиков параметров технологического цикла, составление программы обработки изделий и их сохранение на независимом носителе заказчика;

• практически полное отсутствие окисления поверхности за счёт очень короткого времени обработки;

• возможность проведения обработки изделий в атмосфере защитного газа;

• разработка, изготовление и внедрение оборудования в существующее на предприятии заказчика производство.

Входящая в состав оборудования система поверки результатов обработки изделий позволяет производить в автоматическом режиме отслеживание состояния деталей на предмет наличия трещин или изменения их геометрии вследствие оплавления, а также тестирует изделия на поверхностную твёрдость.

Наличие в составе оборудования современных систем управления позволяет обеспечивать высокий уровень повторяемости обработки изделий и в полной мере исключить влияние человеческого фактора.

Виталий Тимошенко

начальник отдела технического оборудования

ГК "ФИНВАЛ"

Еще больше новостей |