Технологические возможности лазерной сварки показаны на примере изготовления элементов центральной сборки дивертора для термоядерного реактора ИТЭР.

ИТЭР — это международный проект, в рамках которого в исследовательском центре ядерной энергетики Кадараш на юге Франции на основе передовых технологий строится крупнейший в мире экспериментальный термоядерный реактор Токамак (рис. 1, [1, 2]). Здесь должно демонстрироваться зажигание плазмы и возможность строительства экспериментального реактора, а затем — и электростанций. По значимости этот проект стоит в одном ряду с международной космической станцией и большим адронным коллайдером. Это один из самых крупных международных проектов современности в неисследованной области знаний и технологий [1].

История ИТЭР давняя. В ноябре 1985 года СССР предложил создать Токамак нового поколения с участием стран, наиболее продвинувшихся в изучении термоядерных реакций. В 1992 году в Вашингтоне было подписано четырехстороннее (ЕС, Россия, США, Япония) межправительственное соглашение о разработке инженерного проекта, к которому позже подключились Индия, Китай, Республика Корея. В 2006 году началась практическая реализация проекта, а в 2013 он перешел в стадию окончательного проектирования и сооружения. Все работы разделены на зоны ответственности по сторонам-участникам. Координацию работ проводит центральная команда, работающая на площадке, и локальные в каждой стране [1].

АО «НИИЭФА» (Санкт-Петербург) совместно с российским научным центром «Курчатовсий институт» (Москва) участвует в реализации проекта ИТЭР в части создания и поставки электрофизического оборудования: изготовление 40% панелей первой стенки реактора (8000 элементов), изготовление 60 центральных сборок дивертора ЦСД (100%), проведение тепловых испытаний 100 % элементов дивертора [3] (рис. 1 б, 2).

а)

б)

Рис. 1. Строительство крупнейшего в мире термоядерного реактора Токамак по международному проекту ИТЭР — а [2] и его схема [3] — б

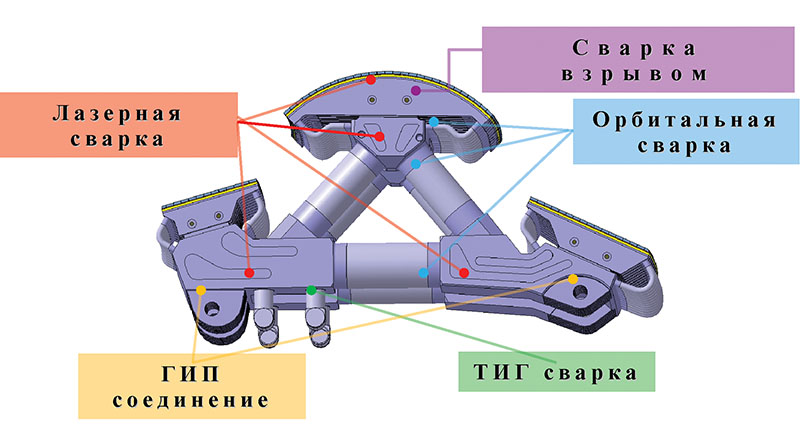

Рис. 3. Схема сварки центральной сборки дивертора ИТЭР [3]

Дивертор представляет собой модульную конструкцию и состоит из 54 кассет [3]. Основной его функцией является отвод мощности и поддержание чистоты плазмы. Являясь основным промежуточным компонентом между плазмой и элементами конструкции Токамака, дивертор должен выдерживать большие тепловые нагрузки, обеспечивая нейтронную защиту для вакуумной камеры и магнитных катушек, расположенных рядом. Из ЦСД (рис. 3) можно выделить блоки, обращенные к плазме, каждый из которых состоит из 10–12 корпусов несущей конструкции. Условия работы соединения: постоянный контакт с водой при температуре 130°С и давлении воды свыше 40 атм [3].

В последние 10 лет АО «НИИЭФА» совместно с рядом предприятий-партнеров было спроектировано и приобретено соответствующее оборудование и на его основе разработаны технологии лазерной, орбитальной и TIG сварки компонентов ИТЭР [3]. Качество сварных соединений соответствует стандартам EN ISO 5817 и EN ISO 13919–1, уровень B.

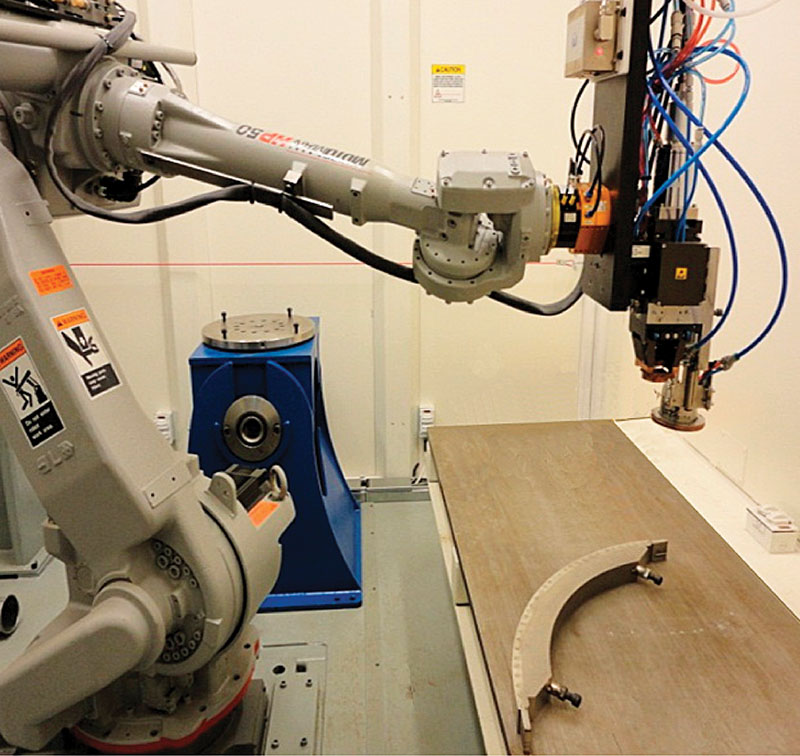

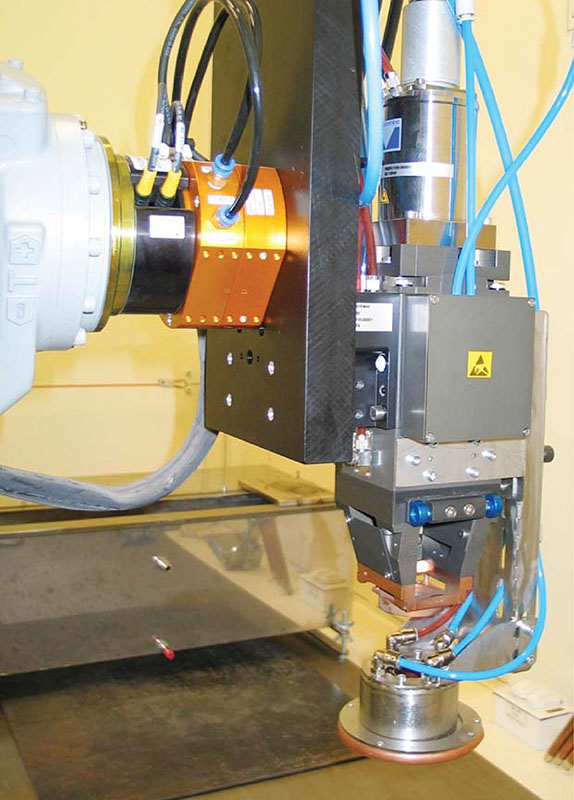

Для выполнения лазерной сварки центральной сборки дивертора АО «НИИЭФА» было приобретено и запущено в работу оборудование: лазерная ячейка Flex Lase, оснащенная 6‑осевым роботом Motoman NP50, иттербиевый волоконный лазер ЛС‑15 (НТО «ИРЭ-Полюс») мощностью до 15 кВт со сварочной лазерной головкой Precitec YW50 ZK и двухосевой позиционер MOTOMAN МТ1–500 [3] (рис. 4).

а)  б)

б)

в)  г)

г)

Рис. 4. Лазерная ячейка Flex Lase с волоконным лазером ЛС‑15 (а), роботом и двухосевым позиционером Motoman, сварочной головкой Precitec YW50 (б, г), системами защиты сварных швов — криволинейных (б) и прямолинейных (г)

ООО «ЛазерИнформСервис» совместно с ООО СП «Лазертех» были специально разработаны системы защиты прямолинейных, кольцевых и криволинейных сварных швов (рис. 4 б, г; 5). При этом использовался, как правило, аргон. Для подачи защитных газов был спроектирован и изготовлен 4‑х канальный, программмируемый с управляющего компьютера, газораспределительный пульт.

а)  б)

б)  в)

в)

Рис. 5. Устройства для защиты лицевой стороны прямолинейных (а), кольцевых и криволинейных (б), а также обратной стороны лазерных сварных швов в контролируемой атмосфере (в)

а)  б)

б)

Рис. 6. Лазерная сварка 10 кВт-м волоконным лазером в аргоне (а) и в гелии (б) на мощности излучения ~8 кВт

Ипользование для защиты более дорогого (и легкого) газа — гелия не давало заметного преимущества, хотя размер плазменного факела (при одном уровне мощности ~ 8 кВт) был в этом случае в ~4–5 раз меньше, чем при сварке в среде аргона (рис. 6).

Необходимо отметить также, что плазменный факел при сварке волоконными лазерами на мощности до 30 кВт был прозрачен, в отличие от СО2‑лазеров, когда экранировка плазменного факела наблюдалась в среде аргона и на воздухе — с 1–3 кВт, в углекислом газе и азоте —

с ~ 7–9 кВт [4], что, как известно, связано с разными длинами волн рассматриваемых лазеров: ~1 и 10 мкм соответственно.

Разработка технологии лазерной сварки элементов ЦСД, после соответствующего обучения на сварочном стенде операторов и инженеров‑сварщиков, выполнялась на нержавеющих коррозионностойких сплавах 316L и ХМ‑19 (таблица 1) толщиной от 5 до 12 мм волоконными лазерами с непрерывным излучением мощностью до 15 кВт со скоростью до 3 м/мин — совместно специалистами «ЛазерИнформСервис» и НИИЭФА (2008–2012 гг.). С 2012 года специалисты НИИЭФА успешно продолжали самостоятельные исследования, отработку лазерных технологий и сварку изделий.

Необходимо отметить, что до 2008–2010 года у операторов и инженеров, работающих на стенде, не было опыта работы с лазерным технологическим оборудованием (ЛТО), но был ценный опыт работы в сварочном производстве ответственных сварных конструкций, что и позволило им практически сразу успешно осваивать лазеры и лазерную сварку. Впоследствии все технологические процессы с применением лазерной сварки, а также персонал АО «НИИЭФА» были успешно аттестованы по международным стандартам в Bureau Veritas (Франция).

Этот опыт и подходы работы с ЛТО могут быть использованы и другими предприятиями, разрабатывающими и внедряющими лазерные технологии. Очень важно персоналу первоначально иметь хороший опыт сварки и работы с робототехническими и электротехническими устройствами, тогда освоение лазерной техники не вызовет особых проблем.

В работах использовались волоконные лазеры НТО «ИРЭ-Полюс»/IPG с выходной мощностью 10, 15 и 30 кВт в МИФИ (Москва, 2009–2010 гг.), АО «НИИЭФА» (С.-Петербург, с 2011 г.) и IPG-Lasers GmbH (Бурбах, Германия, 2008 г.). При этом необходимо отметить важную особенность — высокую повторяемость размеров и качества сварных швов при выполнении их различными волоконными лазерами мощностью 10,15 и 30 кВт при условии обеспечения одинаковых параметров лазерных сварочных головок и фокусировки.

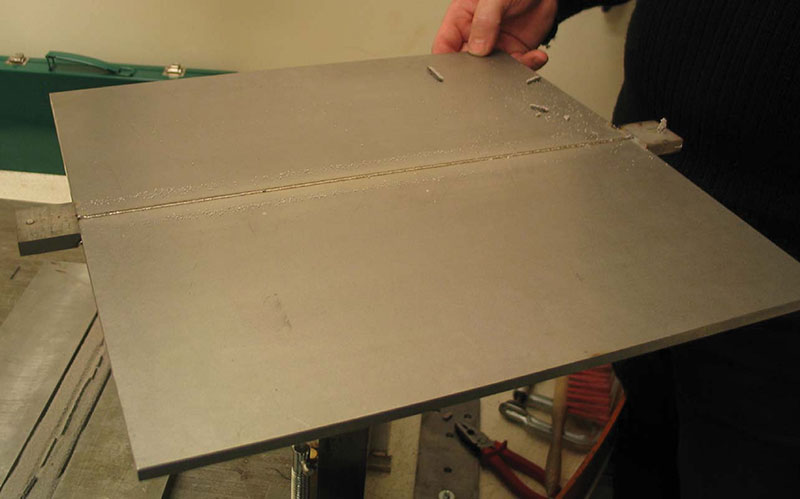

Были получены швы высокого качества с защитой лицевой и обратной стороны шва аргоном (рис. 7, 9), а также по уникальной технологии — на флюсовой подушке (рис. 7, 8). Оценка качества визуальным (в т. ч. внутри изделий эндоскопом, рис. 12) и радиографическим контролем, цветной дефектоскопией производилась в соответствии с требованиями международных стандартов: EN ISO 5817 и EN ISO 13919–1, Level B.

а)  б)

б)

Рис. 7. Внешний вид контрольной планки после лазерной сварки на флюсовой подушке со стороны лицевого (а) и обратного (б) валиков сварного соединения.

а)  б)

б)

Рис. 8. Шлаковая корка отставала практически без применения механического воздействия — а, и имела оплавленную поверхность, аналогичную шлаковой корке при дуговой сварке под флюсом (б)

а)  б)

б)

Рис. 9. Макрошлифы, выполненные из сварных соединений нержавеющих сталей 316L (а) и ХМ‑19 (б) толщиной 7 (а) и 10 мм (б)

Осуществлялся неразрушающий контроль 100 %: визуальный в соответствии с требованиями EN ISO 970, цветная дефектоскопия в соответствии с EN ISO 571–1, радиографический контроль — EN ISO 435. Выполнялись металлографические исследования (рис. 9–11) в соответствии с EN ISO 1321, механические испытания в соответствии с требованиями EN ISO 895, в т. ч. на поперечный изгиб в соответствии с требованиями EN ISO 910. ПРИМЕЧАНИЕ автора: Часть стандартов была в последние годы заменена или проходит замену сегодня.

Определение микроструктуры проводили на микрошлифах с использованием микроскопа Neophot‑21 при стократном увеличении. После изготовления микрошлифов, их поверхность подвергали электролитическому травлению в течение 5 мин. в 10 %-ом растворе щавелевой кислоты.

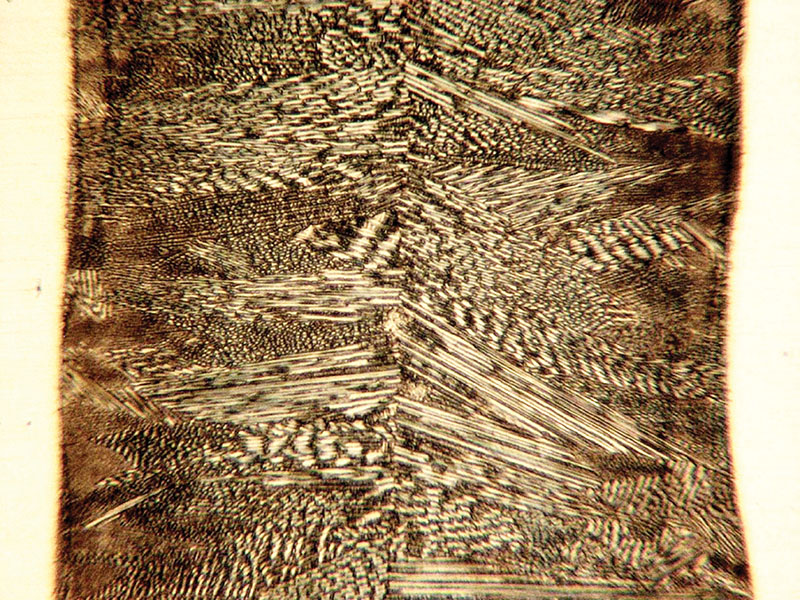

На рис. 10 представлены микрошлифы сварного соединения из стали 316L. Микроструктура сварного соединения достаточно однородна: околошовная зона и основной металл имеют практически одинаковую структуру, которая представляет собой полиэдрические зерна аустенита, соответствующие по ГОСТ 5639 5–6 баллу. В микроструктуре сварного шва отмечена направленная ориентация дендритов с локализацией встречных фронтов кристаллизации металла к центру шва. На поверхности шлифов основного металла наблюдаются включения серого цвета вытянутой формы (сульфиды), а также желтовато-розового цвета (предположительно нитриды) [5].

а)  б)

б)  в)

в)

Рис. 10. Микроструктура (×100) шва (а), околошовной зоны (б) и зоны основного металла (в) на стали 316L

а)  б)

б)  в)

в)

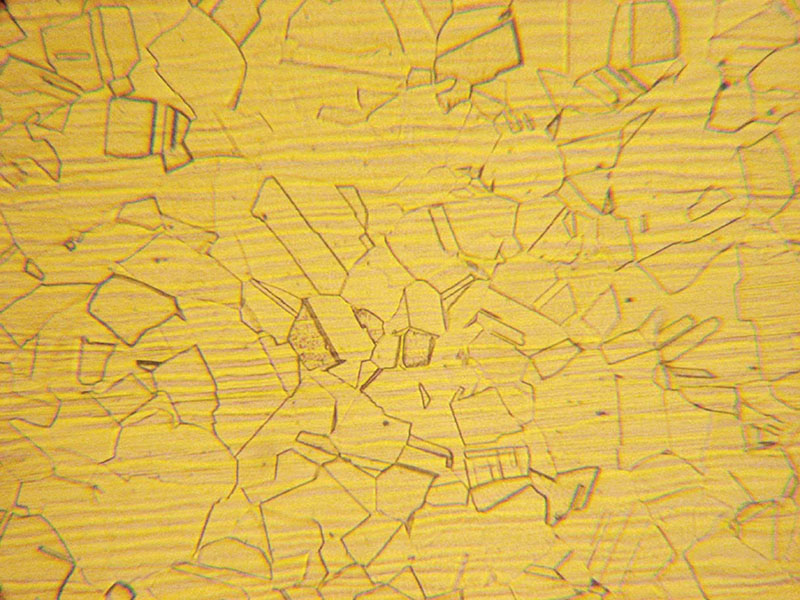

Рис. 11. Микроструктура (×100) шва (а), околошовной зоны (б) и зоны основного металла (в) на стали ХМ‑19

На рис. 11 представлены микрошлифы сварного соединения из стали ХМ‑19. Микроструктура околошовной зоны и зоны основного металла практически одинаковая и представляет собой полиэдрические зерна аустенита, соответствующие по ГОСТ 5639 5–6 баллу. Микроструктура сварного шва также характеризуется направленной к центру шва ориентацией дендритов, с локализацией встречных фронтов кристаллизации металла к оси шва. Неметаллических включений в сварном соединении практически не наблюдается, в основном металле встречаются лишь единичные включения сульфидов и нитридов [5].

Физико-механическую однородность сварных соединений в целом оценивали методом измерения микротвердости основных его составляющих: основного металла, металла шва и околошовной зоны. Замеры микротвердости (Нμ) проводились на микротвердомере ПМТ‑3 при нагрузке 100 г, время выдержки под нагрузкой 5 с. На каждом характерном участке проводили 3–4 измерения микротвердости. Статистическая обработка результатов показала, что этого количества измерений вполне достаточно для того, чтобы погрешность измерения не превышала установленный с 90 %-ой вероятностью доверительный интервал отклонения среднего значения от истинного [5]. Результаты измерений представлены в таблице 2.

Обеспечивались требования к качеству сварного соединения: полная 100 % глубина провара с качественным обратным формированием шва; обеспечивалась требуемая герметичность сварного соединения. Также обеспечивалось отсутствие в сварных швах непроходных дефектов по нормам оценки в соответствии с требованиями

EN 13919-1 уровень В, а также капель и брызг металла в околошовной зоне с внутренней стороны. Удовлетворение данных требований вызывало основные проблемы, поскольку доступ внутрь изделий для механической зачистки был исключен. Выполнялась сварка на флюсовой подушке с последующей электрохимической очисткой/травлением.

Результаты неразрушающего контроля (100%): соответствовали требованиям ENISO 970 — по визуальному контролю (рис. 12), EN ISO 571-1 — по цветной дефектоскопии, EN ISO 435 — по радиографическому контролю.

а)  б)

б)

в)  г)

г)

Рис. 12. Контроль качества формирования обратной стороны прямолинейных (а, б) и криволинейных (в, г) сварных швов внутри изделий ЦСД с помощью эндоскопа

а)  б)

б)

в)  г)

г)

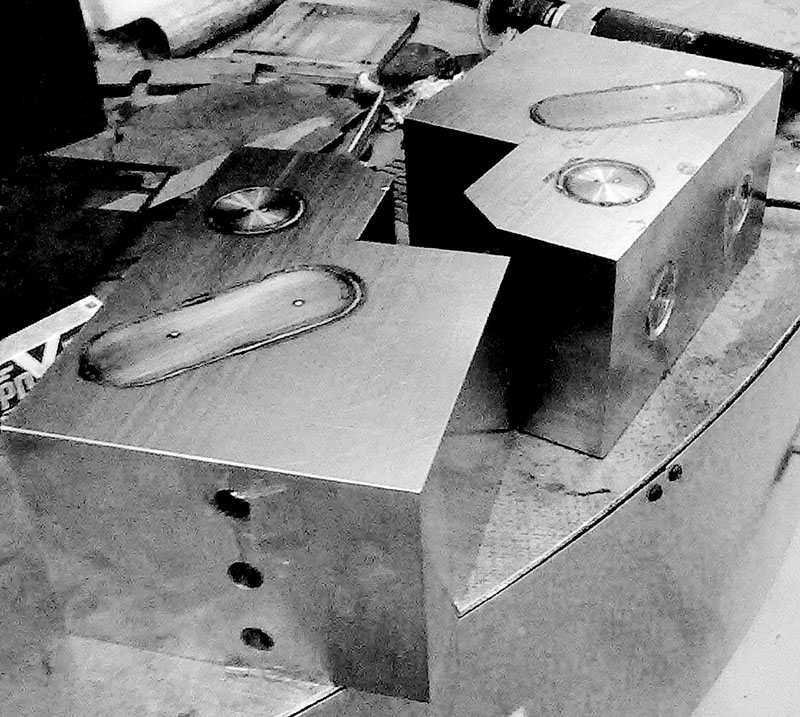

Рис. 13. Корпуса элементов мишени ЦСД после сборки и постановки прихваток (а), после лазерной сварки (б) и после механической обработки и радиографического контроля (в) и в сборке мишени под гидравлические испытания (г)

а)  б)

б)

Рис. 14. Коллектора внешней отражающей мишени ЦСД после сборки и постановки прихваток (а), после лазерной сварки (б)

а)  б)

б)

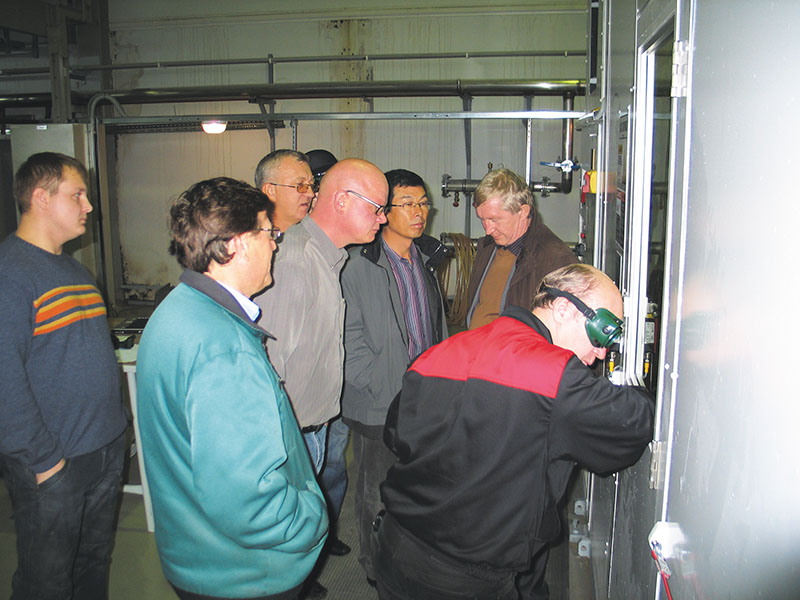

Рис. 15. Знакомство представителей ИТЭР с ходом сварочных работ (а), исследований и испытаний (б)

Металлографические исследования (рис. 9–11, 15 б) выполнялись в соответствии с EN ISO 1321, механические испытания в соответствии с требованиями EN ISO 895, в т. ч. на поперечный изгиб в соответствии с требованиями EN ISO 910. Качество поверхности полученных сварных соединений удовлетворяло требованиям стандарта EN 970, предъявляемым к изделиям узлов дивертора ITER.

Представители и руководство ИТЭР на всех этапах знакомились с результатами и ходом работ по разработке технологии, оборудования и оснастки, проведению исследований и изготовлению сварных изделий (рис. 4 в, 15).

Надеемся, что текущий кризис не скажется на ходе работ уникального международного проекта ИТЭР [2].

Заключение

В результате выполненных металлографических исследований, неразрушающих методов контроля и механических испытаний установлено, что лазерная сварка аустенитных сталей 316L и ХМ‑19 позволяет получать сварные соединения с высокой однородностью металлографической структуры и физико-механических свойств. Оборудование и персонал, макеты изделий успешно прошли аттестацию в соответствии с международными требованиями Bureau Veritas (Франция). Сварные соединения отвечают требованиям по обеспечению равнопрочности и работоспособности, предъявляемым к сварным металлоконструкциям ответственного назначения и могут успешно применяться в термоядерной и атомной энергетике,

других отраслях промышленности.

А. Г. Игнатов, ООО «ЛазерИнформСервис»

А. Н. Маханьков, С. Н. Мазаев, В. А. Миргородский, А. В. Лапин, С. Г. Наточев, АО «НИИЭФА», Санкт-Петербург

www.laseris.ru; laseris-spbo@yandex.ru

Литература

1. ИТЭР — шаг в энергетику будущего/ИЯФ СО РАН: Энергия-Импульс. – 2013, № 9 (346). С. 1–5.

2. США могут покинуть проект по созданию термоядерного реактора http://pronedra.ru/atom/2016/05/28/ssha-mozhet-pokinuti-proekt-iter/28.0....

3. Development of Technology for Powerful Fiber Laser Welding for ITER Applications/V. Mirgorodsky, A. Lapin, A. Makhankov, S. Mazaev, S. Natochev//15th International Conference on Laser Optics: Laser Optics. – 25–29 June 2012, St.Petersburg, Russia.– P.69.

4. Игнатов А. Г. Лазерная сварка сталей мощными СО2‑лазерами. Часть 1. Особенности лазерной сварки//Фотоника. – 2008, № 6. – С. 10–17. URL. http://www.photonics.su/journal/2008/6. 23.01.2014.

5. Лазерные сварные соединения из коррозионностойких сталей / Игнатов А. Г., Криворотов В. И., Миргородский В. А.//Фотоника. – 2010, № 2. – С. 18–21. URL: http://www.photonics.su/journal/2010/2.

Еще больше новостей |