Как перевести предприятие на новую ступень, приблизив его к технологии аддитивного производства? Российские специалисты активно работают над этой задачей и готовы поделиться уже имеющимся опытом — внедрение технологии 3D-печати металлом

на имеющееся оборудование.

На предприятия и в жизнь людей пришли технологии аддитивного производства, такие как 3D-печать и 3D-сканирование. При этом детали и компоненты из металла все еще остаются прерогативой отдельных производств. Но рынок требует гибкости, наличия широкого спектра продукции, в том числе в машиностроении, и все это в кратчайшие сроки. Поэтому сейчас многие учебные заведения и фирмы занимаются разработкой своих аддитивных машин (3D-принтеров) для печати металлом. А многие предприятия, которые нацелены на достижение и удержание лидирующих позиций на рынке, проявляют интерес к этим разработкам с целью их внедрения у себя на производстве. Тренд на развитие аддитивных технологий не обошел стороной и российские вузы.

В 2015 году в НГТУ им. Р. Е. Алексеева (Нижний Новгород) на кафедре «Технология и оборудование машиностроения» на базе лаборатории «Нанотехнологии в машиностроении» было принято решение реализовать проект, относящийся к аддитивному производству. В рамках него была поставлена задача — интегрировать трехмерную печать на металлорежущее оборудование с ЧПУ, которое имеется на производстве и ранее не обладало возможностью трехмерной печати. Результатом проведенной работы стал технологический комплекс для 3D-печати деталей наплавкой на металлорежущем оборудовании.

В основу данной разработки положена концепция увеличения функциональности станков за счет применения аддитивных технологий. Эта концепция является достаточно оправданной, так как на сегодняшний момент 3D-принтеры не могут обеспечить размерную точность и качество поверхности, которые получаются после механической обработки. Данная концепция была предложена компанией DMG MORI, которая в 2014 году анонсировала, а в 2015 году представила пятиосевой станок с функцией 3D-печати посредством лазерной наплавки металлического порошка в рабочей зоне станка (рис. 1).

Рис. 1. Общий вид компоновки станка с функцией 3D-печати [2].

Представленное на рис. 1 оборудование является уникальным, потому что дает практически неограниченные возможности при производстве деталей. Производственная цепочка может быть сокращена до: металл для печати — станок — готовая деталь. Таким образом сокращается до минимума потребность в заготовительном и литейном производстве, а сроки и затраты на подготовку производства могут быть уменьшены в разы. Суть данной гибридной технологии заключается в том, что деталь формируется и обрабатывается в одной общей зоне от одной нулевой точки, что увеличивает точность производимой продукции. Присутствует возможность чередовать трехмерную печать и механическую обработку, что позволяет обработать труднодоступные места до того, как будет напечатано препятствие, также это позволяет убрать или сократить до минимума количество дорогостоящего специального инструмента.

Описанное выше оборудование стало прототипом разработанного в НГТУ им. Р. Е. Алексеева технологического комплекса для 3D-печати деталей наплавкой. Поэтому технологический комплекс имеет схожую архитектуру в сравнении с иностранным аналогом, однако вместо трехмерной печати посредством лазерной наплавки металлического порошка за основу была взята технология электродуговой наплавки проволокой в среде защитных газов. В отличие от прототипа, представляющего из себя отдельную единицу оборудования с возможностью 3D-печати, комплекс может быть интегрирован на станках с ЧПУ, на которых ранее трехмерной печати не было (рис. 2).

Рис. 2. Компоновка технологического комплекса для 3D-печати деталей наплавкой на металлорежущем оборудовании

Разработанный технологический комплекс функционирует следующим образом. К действующему на производстве металлорежущему станку 1 со стойкой ЧПУ 2, на подвижной платформе 6 транспортируется технологический комплекс для 3D-печати, состоящий из: печатающей головки 4, ячейки для хранения печатающей головки 3, аппарата полуавтоматической сварки MIG/MAG 10, системы подачи проволоки 8, системы подачи защитного газа 7, шланга для подачи проволоки и газа 5 и пульта управления 3D-печатью 9. Далее станок через стойку 2 связывают информационной связью 11 с элементами комплекса, а в установленную на станок 1 ячейку 3 крепят печатающую головку 4. Пульт управления печатью 9 технологического комплекса выполняет функции по контролю и назначению режимов наплавки, процентного состава и количества подаваемого защитного газа и скорости подачи проволоки, данные параметры могут быть заданы вручную оператором или вычислены автоматически в зависимости от используемой на станке программы по 3D-печати. В станок со стойкой ЧПУ 2 загружается комплексная программа, содержащая в себе последовательный набор траекторий по печати и механической обработке, на пульте технологического комплекса установливаются режимы 3D-печати. После этого оператор может запустить работу станка. При запуске программы, если это предусмотрено командами, станок захватит и зафиксирует в шпинделе печатающую головку и начнет печать электродуговой наплавкой на заранее установленной подложке. Выполнив соответствующую траекторию и напечатав деталь полностью или частично, по команде станок отключает печать, отводит и помещает печатающую головку обратно в ячейку. Далее из инструментального магазина в шпиндель станка устанавливается необходимый режущий инструмент, он выполнит чистовую обработку поверхностей напечатанной детали в соответствии с требованиями по точности и шероховатости согласно конструкторской документации. В свою очередь чередование печати и механической обработки может повторяться неоднократно, пока деталь не будет полностью готова.

С целью подтверждения работоспособности составленной схемы было решено интегрировать трехмерную печать на вертикально-фрезерном станке ГФ2171С6 с системой ЧПУ ФМС3000, который имеется в распоряжении лаборатории «Нанотехнологии в машиностроении» НГТУ им. Р. Е. Алексеева. Для этого к станку был подключен сварочный полуавтомат MIG/MAG сварки ПМ 4.33, источник ДС 400.33 М и сварочная горелка. Электронная схема сварочного аппарата была связана с релейной схемой станка таким образом, что станок посредством М‑команд, содержащихся в программе ЧПУ, мог самостоятельно включать и отключать наплавку. Для фиксации сварочной горелки в шпинделе станка была использована стандартная оправка для насадных торцевых фрез и специально разработанный кронштейн для крепления сварочной горелки, 3D-модель и реальный прототип которого показаны на рис. 3. Рабочий прототип кронштейна был распечатан из ABS пластика на 3D-принтере по технологии FDM. Общий вид стенда представлен на рис. 4.

Рис. 3. Кронштейн для закрепления сварочной горелки

Рис. 4. Общий вид экспериментального стенда на базе станка ГФ 2171 С6 в лаборатории «Нанотехнологии в машиностроении» НГТУ им. Р. Е. Алексеева

а)

б)

в)

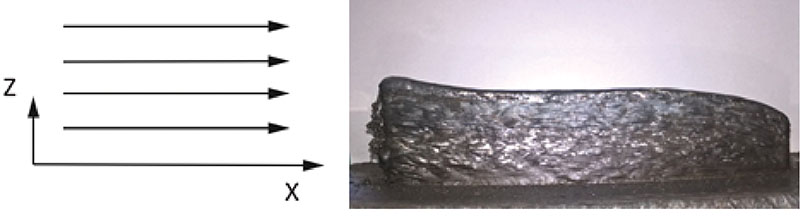

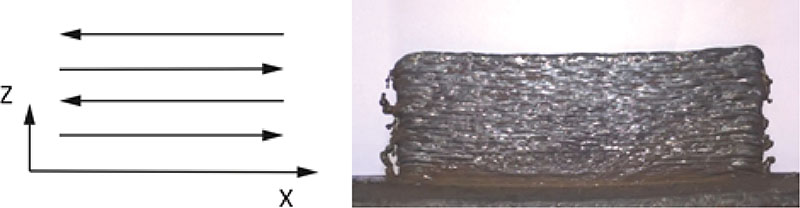

Рис. 5. Траектории наплавки и соответствующие им образцы

После сборки стенда в единое целое и его отладки с проверкой работоспособности на холостых проходах была проведена рабочая наплавка пробных образцов по трем траекториям, сами траектории и результаты представлены на рис. 5.

В соответствии с рис. 5а печать стенки выполнялась таким образом, что движение наплавки осуществлялось с одной стороны (слева направо). Было выполнено 28 слоев, толщина каждого слоя составила 1,63 мм, итоговая высота стенки по среднему сечению составила 45,8 мм, а ширина стенки 6 мм. Из изображения напечатанного образца видно, что вначале траектории высота стенки выше, чем в конце. Этот эффект вызван тем, что наплавочный валик образуется позади сварочной ванны, а в передней части ванны металла меньше. При укладке слой за слоем избыток металла в начале наплавки и нехватка металла в передней части сварочной ванны накапливаются, и высота стенки соответственно получается выше в начале и меньше в конце. Данный эффект негативно влияет на размерные показатели детали, но легко устраняется посредством использования другой стратегии печати.

На рис. 5б представлена траектория, при которой печать производилась с чередованием направления движения: сначала слева направо, а затем справа налево. Также на рис. 5б представлен полученный по этой траектории образец. По выбранной траектории было выполнено 46 слоев, толщина каждого слоя составила 1,63 мм, итоговая высота стенки по среднему сечению составила 74,9 мм, а ширина стенки 6 мм. Как видно из изображения, образец не имеет ярко выраженных перепадов высот по краям. Это связано с тем, что недостаток металла в конце траектории перекрывается избытком металла в начале при укладке следующего слоя.

На рис. 5в представлена модель заготовки детали и набор траекторий для ее печати. В соответствии с траекторией (рис. 5б) был напечатан образец в виде параллелепипеда, на нем был выполнен цилиндр по траектории, представляющей собой спираль с шагом витка на величину слоя. Высота параллелепипеда составила 27 мм, для этого потребовалось выполнить 5 слоев толщиной 4,45 мм. Высота цилиндра составила 32 мм, для печати цилиндра был выбран шаг витка 1,6 мм. Далее данный образец прошел механическую обработку. При помощи торцевой фрезы была обработана верхняя плоскость цилиндра. Плоскость фрезеровалась двумя проходами по высоте. Общий съем металла при фрезеровании составил 5 мм. Фото механически обработанного образца представлено на рис. 6.

Рис. 6. Напечатанный образец, прошедший механическую обработку верхней плоскости

Заключение

Первые испытания экспериментального стенда показали, что 3D-печать металлом можно внедрить на металлорежущих станках с ЧПУ, ранее не обладавших этой технологией. При этом не имеет значения количество подвижных осей станка.

Эта возможность достигается за счет небольшой модернизации станка, где минимально необходимым требованием является добавление двух дополнительных М‑команд для включения и выключения 3D-печати и наличия разработанного технологического комплекса для 3D-печати, в основе которого лежит технология электродуговой наплавки в среде защитных газов. При этом следует отметить, что при увеличении требований к автоматизации увеличиваются требования к модернизации станка. Но это ничуть не уменьшает достоинств данной технологии, потому что она позволяет перевести любое машиностроительное предприятие на ступень аддитивного производства в самое короткое время, с минимальными затратами, используя при этом уже имеющееся оборудование. Работы над поставленной задачей продолжаются, т. к. выбранное направление обладает значительным потенциалом, а изложенные в статье результаты являются промежуточными.

Ю. Г. Кабалдин, д. т.н., профессор

П. В. Колчин, аспирант

Нижегородский государственный технический университет им. Р. Е. Алексеева

e‑mail: posledny@mail.ru; uru.40@mail.ru

тел. +7-910-140‑06‑04

Литература

1. Зленко М. А. Аддитивные технологии в машиностроении/

2. М. В. Нагайцев, В. М. Довбыш // Пособие для инженеров.– М. ГНЦ РФ ФГУП «НАМИ» 2015. 220 с.

3. DMG Mori Seiki Co., Ltd./LASERTEC 65 3D [Электронный ресурс] http://en.dmgmori.com/products/lasertec/lasertec-additivemanufacturing/l...‑65–3d.