ВВЕДЕНИЕ

В 2007 году во время участия в конференции по пайке в городе Аахен (Германия) мы услышали от немцев на первый взгляд странный вопрос: «Почему вы в России, производя столько алюминия, так мало его паяете?». Этот вопрос заставил задуматься о причинах, особенно учитывая тот

факт, что в 70—80-е годы было выпущено много отечественных книг о пайке алюминия и его сплавов, в которых был обобщен колоссальный теоретический и экспериментальный материал. Конечно, главная причина в том, что надо что-то произвести, чтобы паять. Спад промышленного производства оказал основное негативное влияние. Тем более, что именно за последние несколько десятилетий алюминий начинает активно использоваться в мировой промышленности, а именно, в авиастроении, автомобилестроении, изготовлении теплообменной аппаратуры, холодильной техники и др. В производстве теплообменников алюминий успешно конкурирует с медными сплавами. Основным способом соединения при массовом производстве становится пайка.

Главной проблемой при пайке алюминия является разрушение оксидной пленки алюминия. Существует много способов и материалов, которые успешно помогают ее решить. Другой проблемой является отсутствие визуального контроля температуры при ручных способах нагрева. При

температурах пайки не происходит изменение цвета поверхности деталей, что при газопламенной ручной пайке может привести к прожогам основного материала. Одним из решений данной проблемы явилась автоматизация процессов.

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ

С точки зрения разрушения оксидной пленки, пайка алюминия бывает:

• бесфлюсовая;

• флюсовая.

Бесфлюсовая пайка характеризуется разрушением оксидной пленки за счет механического воздействия (абразивная пайка, фрикционная пайка), ультразвука или создания среды, препятствующей образованию оксидов. В данном случае пленка разрушается, например, металлической щеткой под покровом жидкого припоя или трением прутка припоя по разогретой поверхности алюминия. Такая пайка широко применяется при ремонтных работах и заделках дефектов литья алюминиевых сплавов. Наиболее ярким примером является пайка припоем на основе системы Zn-Al-Cu HTS-2000. Ультразвуковые колебания, прилагаемые к паяемым образцам, также могут использоваться для некоторых соединений без применения флюсов. В основном это применяется для припоев на основе цинка или легкоплавких припоев с добавками цинка. К бесфлюсовой пайке также относится пайка в вакууме в парах магния. Это специфический способ не носит массового характера и имеет ограниченное применение в промышленности. Массовое промышленное применение имеет пайка с использованием флюсов, химических соединений, обе

спечивающих разрушение оксидной пленки и растекание припоя по поверхности алюминия. Но при данном методе должны учитываться необходимость последующих операций нанесения покрытий на алюминиевые детали и геометрическая сложность формы изделий. Наибольшее распространение получили флюсы для высокотемпературной пайки (выше 400°С). Их можно разделить на две основные группы:

• на основе хлоридов (коррозионноактивные);

• на основе фторалюминатов (некоррозионные).

После пайки даже с использованием одних и тех же припоев получается различный результат с точки зрения возможности нанесения покрытий на изделия. Хлоридные флюсы хорошо смываются водой и после их удаления на поверхность алюминия можно химическим или гальваническим способом нанести покрытия серебра или никеля. Однако хлоридные флюсы таят опасность коррозии соединений, если их остатки сохранятся после пайки. Поэтому особое внимание необходимо уделять тщательному удалению остатков флюса. Это усложняет и удорожает технологию изготовления изделий, особенно в случае протяженных паяных швов (например, при производстве пластинчато-трубчатых теплообменников). Использование флюсов на основе фторалюминатов позволяет создать на поверхности прочный слой, практически защищающий изделие от коррозии при нормальных условиях эксплуатации. Однако даже при удалении остатков фторалюминатных флюсов с помощью органических кислот не обеспечивается состояние поверхности для успешного нанесения покрытий других металлов. Зато остатки отработанных флюсов являются хорошей грунтовкой для последующей окраски. Наиболее ярким представителем технологии пайки с применением таких флюсов является пайка автомобильных радиаторов «Ноколок» в конвейерных печах.

Анализ мирового производства паяных конструкций из алюминия показывает, что пайка в печах конвейерного типа является самым массовым способом изготовления паяных соединений. Большинство радиаторных производств перешли на изготовление алюминиевых радиаторов. Не является исключением и Россия. Это производство характеризуется объемами в десятки и сотни тысяч изделий в год. Высокая автоматизация процесса нанесения флюса, транспортировки изделий позволяют гарантировать стабильное качество. Проблемы могут возникнуть с непропаями из-за плохой подготовки и сборки изделий под пайку (изношенные штампы, неравномерные зазоры при сборке). Исправление дефектов пайки осуществляется вручную с помощью газопламенного нагрева локальной области. Технология печной пайки использует заготовки из алюминия с плакированным слоем припоя на основе силумина. На собранное соответствующим образом изделие остается только нанести флюс и поместить в печь. Расход флюса можно свести к 5 г/м2, если в качестве атмосферы печи использовать азот. Однако отечественные заводы не в состоянии поставлять плакированный алюминий в виде лент и труб необходимого качества, что привело к ситуации, когда основные материалы и припой закупаются по импорту, включая флюс, оборудование и технологию пайки. Это производство практически выведено из сферы потенциальных возможностей поставок от отечественных производителей.

Изделия сложной формы (антенны, корпуса приборов и т. п.) в свое время паялись методом погружения в ванну с флюсом на основе хлоридов. Однако снижение объемов производства и высокая экологическая опасность способствовали переходу к новой технологии пайки в конвекционных печах с принудительным перемещением газовой среды. Флюс при этом наносится в виде пасты при сборке изделия, а припой может представлять собой плакированный слой или закладной элемент в виде фольги силумина Sil0 толщиной 50 мкм. [1]. Во многих случаях распространение такой технологии сдерживает отсутствие на рынке фольги припоя и сложности с поставками пасты флюса, обеспечивающей получение плотных и равномерных швов. В этом направлении сейчас идет активная работа в НП «Союз профессиональных паяльщиков им. С. Н. Лоцманова» по использованию технологических возможностей получения фольги припоев на основе алюминия методами высокоскоростного затвердевания расплава (ООО «МИФИ-АМЕТО) и разработке паст на основе хлоридных и фторалюминатных флюсов. Кроме радиаторного производства алюминий паяется при изготовлении трубопроводов, конструкционных элементов, холодильников, кондиционеров. В этих случаях применяется в основном ручная или автоматическая газо-пламенная пайка (рис. 1), в некоторых случаях — индукционная. Соединяемые детали могут быть как из технически чистого алюминия, так и из различных сплавов. Флюсы могут применяться как коррозионностойкие, так и коррозионные в зависимости от назначения изделий. При серийном производстве используют автоматические линии, при штучном и мелкосерийном производстве — ручные инструменты. При производстве холодильников ввиду того, что пайка идет на сборочном конвейере, чаще всего ее осуществляет рабочий с помощью ручной газопламенной горелки. Припои могут вводиться в виде прутка вручную, могут использоваться в виде закладных элементов в зависимости от сложности процесса и необходимой степени автоматизации.

Рис. 1. Автоматическая газопламенная пайка изделия из алюминия

В этой области пайка имеет несомненные преимущества, однако в России она часто не применяется, а в производстве вместо нее используется аргонно-дуговая сварка. Скорее всего, это объясняется недостатком информации о возможностях паяных соединений при конструировании

изделий и сложностью подбора технологии и материалов, а также доступностью последних на российском рынке. На отечественных заводах указанный вакуум знаний ощущается в полной мере. С другой стороны основная часть перечисленной продукции, например в области автомобилестроения, ввозится по импорту. Более 20 автомобильных заводов на территории России похоже даже и не рассматривают возможности производства паяных комплектующих в нашей стране. Какие же сплавы на основе алюминия можно соединять с помощью пайки? Сплавы серии 1ххх (99 %Al и выше), 2ххх (с добавкой меди), 3ххх (с добавкой магния), 4ххх (с добавкой кремния) и 7ххх (с добавкой цинка), несомненно, пригодны к пайке. Сплавы серии 5ххх (с добавкой магния) были не пригодны к пайке при содержании магния более 1 % и сплавы серии 6ххх (с добавкой кремния и магния) пригодны или не пригодны к пайке в зависимости от индивидуальных свойств сплавов. Таким образом, большинство сплавов алюминия можно паять. Основным фактором успешного соединения является правильный выбор припоя и флюса.

НАЛИЧИЕ МАТЕРИАЛОВ ДЛЯ ПАЙКИ АЛЮМИНИЯ

Пайку алюминия можно осуществлять низкотемпературными припоями на основе олова с добавками цинка, припоями на основе цинка с добавками алюминия и на основе сплавов алюминий-кремний с добавками меди или германия. Наиболее высокие свойства дает эвтектический силумин алюминий-12 % кремния. Соединения этим припоем обладают высокой прочностью и коррозионной стойкостью. Однако из-за высокой температуры пайки (595—610°С) данный припой позволяет паять не все сплавы алюминия, так как многие высокопрочные сплавы имеют

солидус ниже этой температуры. Без потери коррозионных свойств можно использовать припои системы алюминий—кремний—германий, однако они отличаются высокой стоимостью и не применяются при крупносерийном производстве. Наиболее доступным вариантом является применение припоев системы алюминий—кремний—медь, которые дают высокий уровень прочностных свойств, но имеют пониженную коррозионную стойкость. После пайки соединения желательно покрыть никелем или серебром для изоляции от коррозионного воздействия среды.

Несмотря на широкий выбор сплавов в продаже имеется в широком доступе эвтектический силумин в виде ленты, а проволока и прутки имеются только иностранного производства. Необходимость мелкосерийного производства припоев для пайки алюминия указанных систем очевидна, т.к. отсутствие материалов и выбора сочетания припой-флюс сдерживает организацию новых производств паяных конструкций из алюминиевых сплавов. Сварка в данной ситуации проще, понятней и доступнее.

Для перечисленных высокотемпературных припоев разработано большое количество хлоридных и фторалюминатных флюсов, однако на отечественном рынке присутствует старый и общепринятый флюс 34 А, который содержит большое количество хлорида лития и в процессе пайки образует темное покрытие, мешающее визуальному контролю формирования галтели. Нами также проведен анализ существующих составов и разработаны несколько композиций для альтернативного использования взамен флюса 34 А. В литературе существует описание припоев для пайки алюминия на основе цинка. Однако промышленного применения они не получили. За последнее десятилетие благодаря появлению флюса на основе фторалюмината цезия с температурой активности от 420°С в мировой промышленности для пайки алюминия, его сочетаний с медью

стали использоваться припои на основе цинка с добавками 2, 4, 15 и 20% алюминия. Массовое применение они нашли в производстве холодильников при монтажной пайке алюминиевых трубопроводов и сочетания алюминия с медью. Правильная организация технологии позволяет

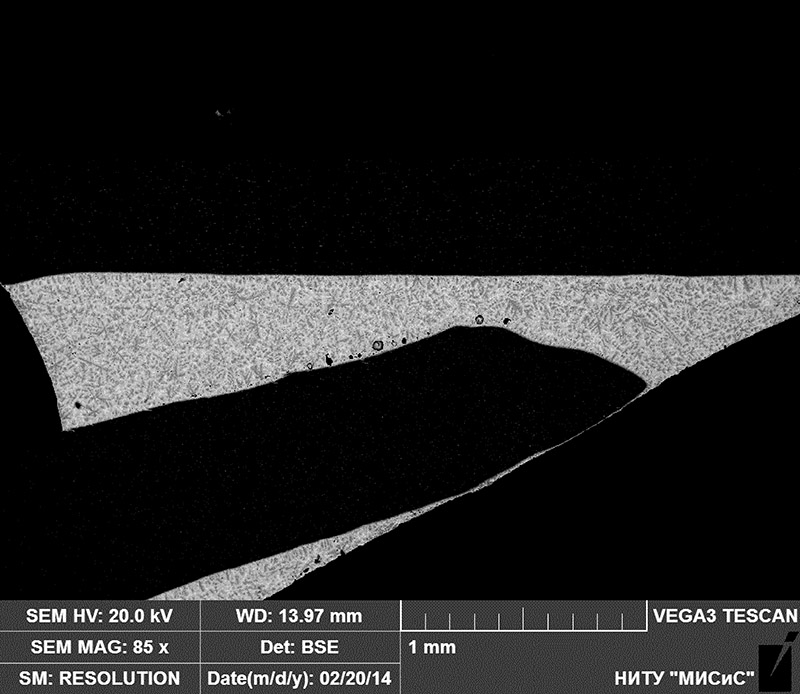

получать плотные швы с высокими прочностными и коррозионными свойствами (рис. 2). Следует отметить, что цинковыми припоями возможна пайка большинства алюминиевых сплавов, т. к. температура пайки варьируется от 420 до 500°С в зависимости от состава припоя. НП «Союз профессиональных паяльщиков им С. Н. Лоцманова» в последние годы провел глубокий анализ свойств цинковых припоев, флюсов и возможностей получения с помощью них качественных соединений [2, 3]. Мы опробовали эти припои при пайке теплообменников, ремонте дефектов

литья, пайке трубопроводов и различных корпусных конструкций, включая конструкции из сплава Д16. Если не брать массовое производство автомобильных радиаторов, то для большинства задач пайки алюминия и его сплавов взамен флюса «Ноколок» подходит флюс производства ЗАО «АЛАРМ» марки ФА-40 и паста на его основе ФАП-40. Флюс производится по другой технологии, поэтому обладает отличными от «Ноколок» свойствами при приготовлении паст. Однако при пайке после расплавления его состав приближается к знаменитому фторалюминатному флюсу.

Рис. 2. Микроструктура паяных трубопроводов из алюминия АД1 припоем Zn-4Al.

ВЫВОДЫ

В настоящее время существует достаточная база знаний и опыта как отечественного, так и мирового, для пайки большинства алюминиевых сплавов. Не хватает только изделий, которые необходимо спаять. Таким образом, пытаясь ответить на вопрос: «Почему мы так мало паяем алюминий?», можно заметить связь между потребностью в пайке алюминия и наличия на рынке необходимых для этого материалов. Потребность в пайке возникнет при условии:

• увеличения производства изделий перечисленных выше групп из алюминия и его сплавов;

• учета и использования возможностей пайки при конструировании изделий, особенно при создании серийного и массового производства.

Выпуск известных и новых материалов для пайки алюминия российского производства будет возможен только при росте собственного, а не заимствованного производства. В противном случае он будет ограничен потребностями специальных производств, штучным изготовлением

паяных конструкций или сферой ремонта.

И. Н. Пашков, НП «Союз профессиональных паяльщиков им. С. Н. Лоцманова»

Литература.

- В. М. Балашов, И. Н. Пашков, А. А. Каплунов. Высокотемпературные припойные пасты для пайки сложнопрофильных волноводных конструкций. Вопросы радиоэлектроники. Серия Общетехническая, 2009, вып. 3, стр. 89—98.

- I. N. Pashkov, A. A. Anohin, V. E. Bazhenov, M. V. Pikunov Soldering of Aluminum with Zn-Al alloys: Metallography and Joints Formation. IBSC-2015, Long Beach, April 19—22, 2015.

Еще больше новостей |