Зубофрезерование цилиндрических колес, проведенное методом обката без применения СОЖ, демонстрирует ряд преимуществ, среди которых высокая производительность, точность и экологичность.

Наибольшее распространение в производстве термически не упрочненных цилиндрических зубчатых колес внешнего зацепления получило зубофрезерование червячными фрезами методом обката. Условия обработки при обкатном зубофрезеровании значительно отличаются от условий обработки, характерных для зубопротягивания, зубодолбления, зубошевингования и других методов.

Наряду с высокой универсальностью метод обкатного зубофрезерования характеризуется значительной трудоемкостью при большом объеме удаляемого металла и сложных условиях резания, когда затруднено образование стружки главной и вспомогательными режущими кромками зубьев червячной фрезы. Поэтому технические решения, направленные на повышение производительности обкатного зубофрезерования, надежности процесса и его экономической эффективности, являются актуальными для промышленного производства.

Цилиндрические колеса внешнего зацепления нарезают на зубофрезерных станках червячными фрезами с исходным контуром производящей зубчатой рейки. Эвольвентный профиль зубьев колеса образуется режущими кромками фрезы с прямолинейным или модифицированным профилем в результате их взаимного обката [1].

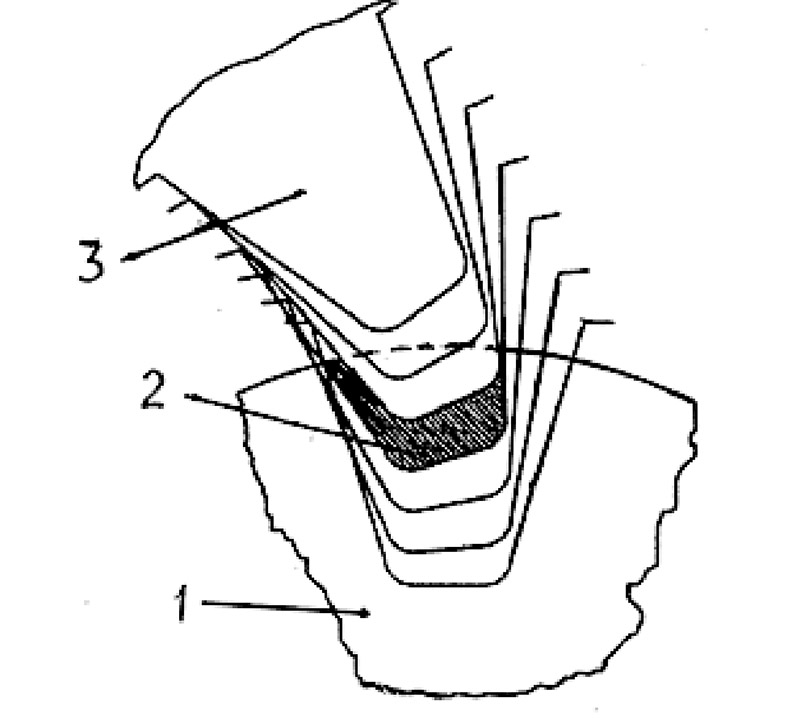

При зубофрезеровании зубья червячной фрезы 3 образуют с обрабатываемой заготовкой 1 винтовое станочное движение, выполняемое узлами станка (рис. 1). При этом образуется трехкомпонентная стружка 2, у которой средняя часть во впадине зубьев имеет максимальную толщину.

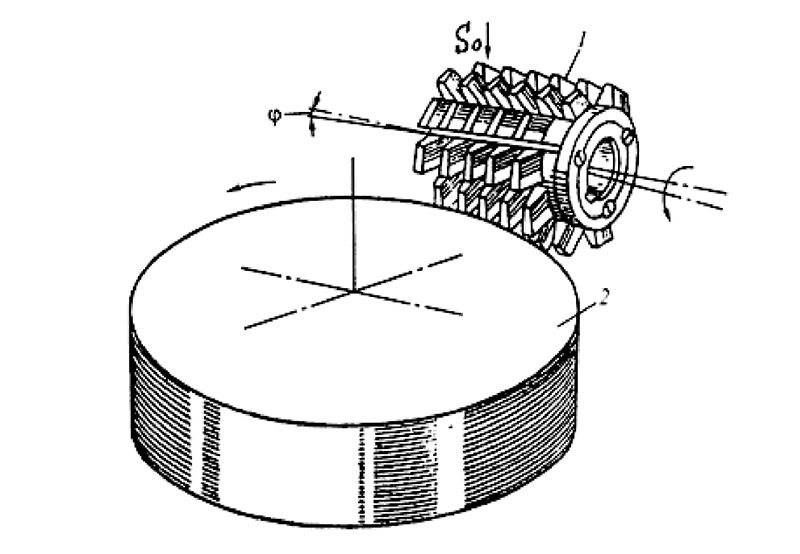

Наибольшее распространение получили методы зубофрезерования червячной фрезой с осевым (рис. 2), радиально-осевым и диагональным движениями подачи, а также зубофрезерование за два рабочих хода [2].

Рис. 1. Схема нарезания зубьев червячной фрезой

Рис. 1. Схема нарезания зубьев червячной фрезой

Рис. 2. Схема обкатного зубофрезерования червячной фрезой 1 заготовки зубчатого колеса 2: So — осевая подача; φ — угол поворота фрезерной головки

В настоящее время широко применяют зубофрезерование с подачей смазочно-охлаждающей жидкости (СОЖ). В качестве СОЖ используют дорогостоящие минеральные и синтетические масла. Испарения, возникающие при использовании масел, не совместимы с окружающей средой, так как содержат хлор, тяжелые металлы и ароматические углеводороды. Зубофрезерные станки, на которых в качестве СОЖ используют масла, должны быть оснащены мощными установками для удаления масляного тумана, не допуская его эмиссию в окружающую среду, а также устройствами для очистки и охлаждения СОЖ.

Подача СОЖ уменьшает износ от трения, охлаждает инструмент и заготовку и отводит стружку из зоны обработки. Однако неравномерное охлаждение зубьев вызывает повышенный износ режущей кромки, первой входящей в зацепление. Снижается стойкость червячных фрез и увеличивается расход режущего инструмента. В этих условиях очень сложно добиться стабильности процесса зубофрезерования. Обычно разброс точности фрезерованных цилиндрических колес достаточно большой (7–9 степень точности по ГОСТ 1643–81), что затрудняет проведение последующих чистовых операций.

Кроме того, в последние годы значительно повысилась стоимость утилизации СОЖ, которая в цеховой себестоимости может составлять 15–20 %. В этих условиях отдельные производители цилиндрических зубчатых колес обращают внимание на обкатное зубофрезерование без подачи смазочно-охлаждающей жидкости.

С целью изучения процесса зубофрезерования без подачи СОЖ были произведены экспериментальные исследования при обработке термически не упрочненной цилиндрической шестерни (mn = 2,75 мм, z = 27, α = 20°, β = 18°, b =16 мм, d = 74,25 мм) коробки передач легкового автомобиля из легированной стали 18ХГТ.

Для операции зубофрезерования использовался современный зубофрезерный станок (dmax = 250 мм, mmax = 4,5 мм) с высокоэффективной системой управления Sinumerik 840D, повышенной статической и динамической жесткостью основных узлов, с большим диапазоном осевого перемещения фрезы (160… 320 мм). Частоты вращения червячной фрезы — 225… 3000 об/мин и стола с заготовкой — 5… 600 об/мин, а также высокая мощность привода фрезерного шпинделя 18,5 кВт позволяют применять однозаходные и многозаходные быстрорежущие или твердосплавные червячные фрезы. Общее число осей ЧПУ — шесть, в том числе — четыре одновременно управляемые оси.

В качестве инструмента применяли цельные червячные фрезы класса АА из порошковой быстрорежущей вольфрамокобольтовой стали Р9К10‑П повышенной теплостойкости (до 620°–670°C) со следующими геометрическими параметрами (m0 = 2,75 мм, α0 = 20°, da0 = 125 мм, z0 = 2, i = 15). Для обеспечения более плавного резания стружечные канавки фрезы выполнены наклонными (рис. 3).

Рис. 3. Цельная червячная фреза

Червячные фрезы были изготовлены методом горячего изостатического прессования, которое выполняют в газостатах. Газостат представляет собой сосуд высокого давления с системами подачи и нагрева газа. После загрузки капсулы с порошком быстрорежущей стали в камеру газостата ее закрывают и откачивают воздух. Затем нагревают и подают аргон. После достижения необходимых значений температуры 1 и давления 2 осуществляют выдержку, которая длится 2–3 часа. В зависимости от требований к порошковой быстрорежущей стали охлаждение и снижение давления после выдержки могут быть быстрыми и медленными (рис. 4). Горячее изостатическое прессование производят при температурах 900–2250°С и давлении 100–200 МПа [3]. Высокое газовое давление действует равномерно во всех направлениях, что обеспечивает 100‑процентную плотность порошкового материала червячных фрез и изотропные свойства прессованных материалов.

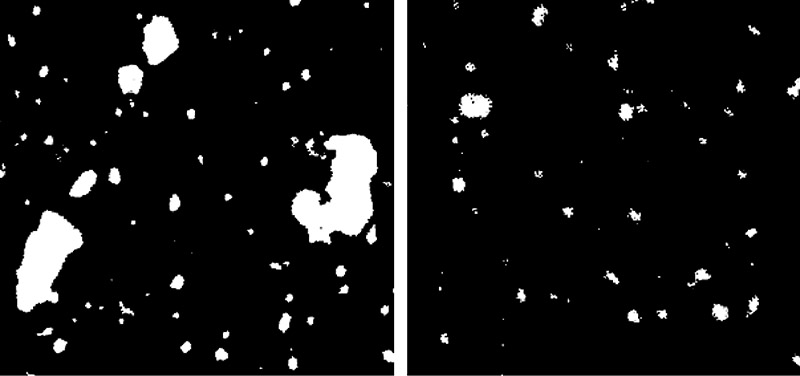

Рис. 4. Схема цикла горячего изостатического прессования

Следует отметить, что микроструктура прессованных деталей из распыленных металлических порошков отличается высокой дисперсностью и однородностью, а прессованный материал инструмента обладает повышенной прочностью и вязкостью. Исследования показали, что микроструктура кованной быстрорежущей стали Р9К10 (рис. 5а) имеет разноразмерность и неравномерное распределение карбидной фазы (светлые пятна) по сравнению с микроструктурой порошковой быстрорежущей стали Р9К10‑П (рис. 5б). Это позволяет существенно повысить стойкость червячных фрез из порошковых быстрорежущих сплавов по сравнению с кованными и успешно конкурировать им с твердосплавными инструментами.

а) б)

Рис. 5. Микроструктура кованной (а) и порошковой (б) быстрорежущей стали

Важным для червячных фрез из порошковых сталей, используемых при обработке зубьев без подачи СОЖ, считается сбалансированная часть углерода, которая с одной стороны повышает твердость и износостойкость, а с другой стороны уменьшает вязкость. Это имеет решающее значение при обкатном зубофрезеровании, обусловленном входом и выходом зубьев фрезы из резания при высоких термических нагрузках.

Для повышения режущих свойств зубья червячной фрезы покрывали износостойким покрытием из нитрида титана алюминия (TiAlN) толщиной 3… 5 мкм. Такое покрытие имеет высокую твердость до HV 2700 при низкой теплопроводности и допускает максимальную температуру при резании до 800°C. Значительное содержание A2O3 в покрытии считается основной причиной высокой износостойкости режущего инструмента при обработке резанием без подачи СОЖ.

Для восстановления режущей способности червячных фрез после их износа производили заточку зубьев и возобновляли износостойкое покрытие, что позволяло существенно повысить стойкость инструмента.

Зубофрезерование косозубого цилиндрического колеса выполняли цельной червячной фрезой (рис. 3) с осевой подачей. Центрирование и закрепление заготовки производили в гидропластовом зажимном приспособлении за счет деформации тонкостенной эластичной втулки с твердостью HRC 52–60. Базирование заготовки осуществляли по отверстию и торцу. Под действием гидравлической пластической массы диаметр посадочной втулки приспособления увеличивался на 3–5 % и закреплял заготовку [4].

При обработке применяли попутное зубофрезерование, когда червячная фреза вращается в направлении подачи заготовки. При этом толщина стружки в начале резания максимальная, а в конце минимальная. В этом случае обеспечиваются благоприятные условия резания, зубофрезерный станок менее нагружен и работает спокойно при съеме большого объема металла. Сила резания направлена вниз и прижимает заготовку к столу станка, обеспечивая надежное ее закрепление.

При встречном зубофрезеровании направление вращения фрезы противоположно направлению подачи заготовки, толщина стружки в начале резания минимальная. Режущие кромки фрезы скользят по поверхности, выделяется большое количество тепла, обрабатываемый металл уплотняется, и стойкость фрезы снижается.

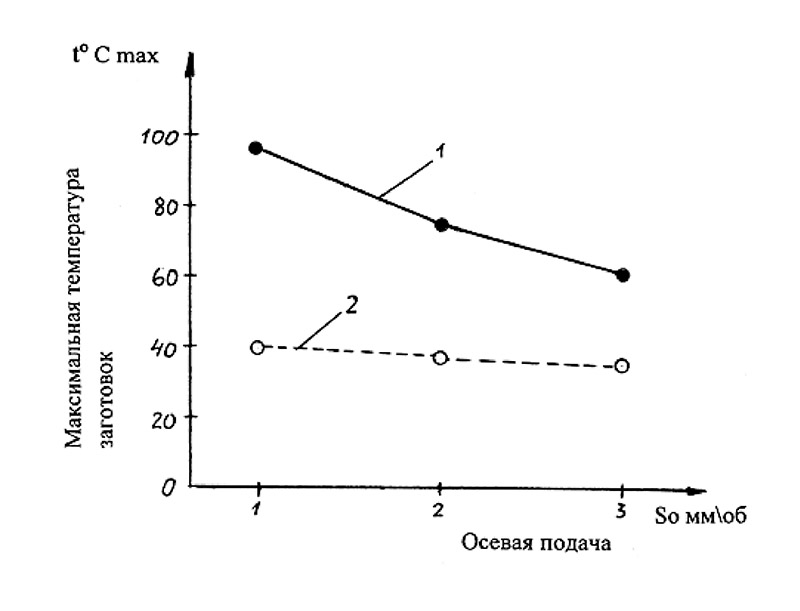

При зубофрезеровании без СОЖ очень важно, чтобы независимо от режимов резания и геометрии зубчатого колеса червячной фрезы температура заготовки не превышала 50–80°С. Для обеспечения термического баланса зубофрезерного станка при проведении исследований мощным потоком воздуха (давление 0,4… 1,0 МПа) охлаждали зону резания и удаляли образующуюся стружку.

Проведенные испытания показали, что при обкатном зубофрезеровании без подачи СОЖ со скоростью резания 135 м/мин и осевой подачей червячной фрезы Sо = 1 мм/об температура отдельных заготовок составляла 95°С (рис. 6). При увеличении подачи до 2 мм/об и 3 мм/об максимальная температура заготовок снижалась до 75°С и 60°С соответственно. Это объясняется тем, что при повышении подачи условия резания главной и вспомогательных режущих кромок зубьев фрезы улучшаются, и снижается их износ.

Рис. 6. Максимальная температура заготовок в зависимости от осевой подачи при зубофрезеровании: 1 — без подачи СОЖ; 2 — с подачей СОЖ

При обработке с СОЖ на тех же режимах резания максимальная температура заготовок во всем диапазоне подач оставалась приблизительно одинаковой и не превышала 40°С.

Для равномерного распределения износа по всей рабочей длине червячную фрезу периодически перемещают вдоль ее оси против направления вращения. Величина периодического перемещения определяется максимально допустимым износом зубьев фрезы и зависит от модуля обрабатываемого колеса и условий проведения обработки.

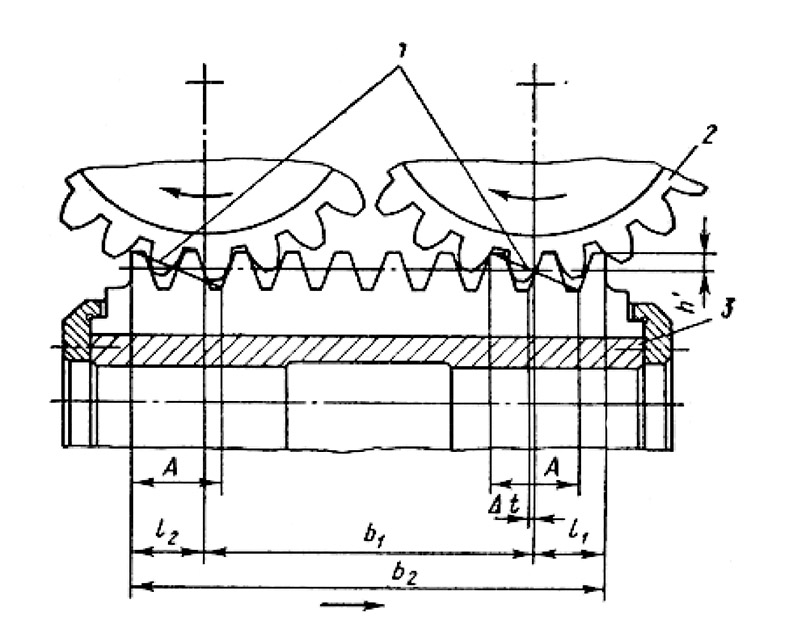

Формирование профиля зуба колеса 2 происходит на участке А в зоне линии зацепления 1 (рис. 7). Чтобы рационально использовать зубья по всей длине фрезы 3, необходимо определить начальное и конечное положения фрезы при работе.

Рис. 7. Схема определения начальной и конечной установок червячной фрезы

Минимальную длину фрезы на входной стороне начального положения определяют из уравнения

l1 = h'/tgα + mn/2.

Минимальная длина фрезы на выходной стороне конечного положения l2 = h'/tgα.

Общая длина осевого перемещения фрезы b1 = b2 — (l1 + l2), где h' — высота головки зуба фрезы, α — угол профиля, b2 — длина режущей части фрезы, mn — нормальный модуль.

При зубофрезеровании с СОЖ, как правило, применяют одноцикловой способ перемещения фрезы. После обработки одной или нескольких заготовок червячную фрезу 4 из начального положения 3 автоматически передвигают вдоль оси на величину Sа в направлении к конечному положению 2 и вводят в работу не изношенные или частично изношенные зубья фрезы (рис. 8). При достижении рабочей зоны конечного положения червячную фрезу снимают со станка. Недостатком одноциклового способа перемещения является высокая термическая нагрузка на зубья фрезы.

Рис. 8. Схемы одноциклового и многоциклового перемещения червячной фрезы

С целью снижения теплонапряженности процесса при зубофрезеровании без СОЖ применяли многоцикловой способ перемещения фрезы. После обработки одной заготовки производили передвижку на величину Sм значительно большую величины Sа, используемую при одноцикловом способе. В этом случае зубья фрезы имели незначительный износ и могли быть использованы еще несколько циклов. Периодическое перемещение фрезы 4 выполняли против направления вращения заготовки 5 по стрелке 1. После достижения резания конца рабочей длины b1 в зоне 2 первый цикл 1n заканчивался, фреза возвращалась в начальное положение в зону 3 и со смещением ∆Sм начинался второй цикл 2n. Число циклов перемещений фрезы зависит от режимов резания, качества и геометрии режущего инструмента, жесткости станка и других факторов и, как правило, составляет 4–5 и более.

Проведенные исследования показали, что при зубофрезеровании без СОЖ и многоцикловом способе перемещения (Sм = 4,2 мм) стойкость червячной фрезы при допустимом износе по задней поверхности зубьев hз ≤ 0,7 мм повысилась в 1,3–1,5 раза по сравнению с одноцикловым способом (hз ≤ 0,9 мм). Точность зубьев после фрезерования без СОЖ по колебанию межцентрового расстояния составляла за оборот колеса

Fi” = 0,04–0,063 мм и на одном зубе fi” = 0,02–0,036 мм.

Для бесперебойного удаления стружки при зубофрезеровании без подачи СОЖ необходима специальная конструкция станины станка [5]. Только крутые стенки рабочей зоны станка не гарантируют надежное удаление стружки. Поэтому, кроме потока сжатого воздуха через несколько форсунок, на станке устанавливают дополнительные, чаще всего шнековые транспортеры 2 и 3, которые перемещают стружку 1 за пределы станка в магнитный транспортер (рис. 9).

Рис. 9. Схема удаления стружки при обработке без подачи СОЖ

В результате проведенных исследований удалось установить оптимальные скорости резания при зубофрезеровании червячными фрезами из порошковой быстрорежущей стали с износостойким покрытием без подачи СОЖ в зависимости от прочности при растяжении и твердости по Бринеллю обрабатываемой заготовки зубчатого колеса (табл. 1).

Рассмотренная в данной статье технология высокоскоростного зубофрезерования без подачи СОЖ предъявляет к конструкции станка особые требования. Поэтому многие производители зубофрезерных станков приступили к выпуску новых или модернизированных конструкций станков, способных производить обработку зубьев цилиндрических колес как с подачей СОЖ, так и без подачи СОЖ. Особого внимания заслуживают зубофрезерные станки фирмы «Liebherr» (Германия) модели LC 200–500 (рис. 10).

Рис. 10. Конструкция зубофрезерного станка: X1 — радиальное перемещение передней стойки; Z1 — вертикальное перемещение фрезерного шпинделя

На основании спектра заготовок в промышленности, в котором подавляющее большинство имеют детали дисковой формы, конструкция станка имеет вертикальное расположение шпинделя заготовки. По сравнению с горизонтальным вертикальное расположение шпинделя обладает преимуществами при автоматизации загрузки/выгрузки станка и точности закрепления заготовки [5].

Конструкция станины станка является абсолютно симметричной, ее высокая жесткость оптимизирована с помощью метода конечных элементов. Циркуляция охлаждающей жидкости по замкнутому контуру по каналам в станине станка обеспечивает равномерное распределение тепловой энергии и температурную стабилизацию, что обеспечивает высокую и стабильную точность изготовления зубьев. Станок имеет частоту вращения фрезы В1 500–4500 об/мин и шпинделя заготовки С2 100–400 об/мин. Угол поворота фрезерной головки А1 +/- 45 позволяет фрезеровать косозубые цилиндрические колеса с различными углами наклона зубьев.

Вертикальное перемещение кронштейна контропоры Z4 обеспечивает обработку деталей типа вала длиной до 800 мм. Одноцикловое и многоцикловое перемещение червячной фрезы V1 возможно на расстояние 200–300 мм.

Заключение

При применении зубофрезерования без подачи смазочно-охлаждающей жидкости получают следующие положительные результаты:

1. Снижается цеховая себестоимость зубофрезерования одной заготовки на 15–20 % за счет применения станков без установки для удаления масляного тумана и устройства для очистки и охлаждения СОЖ, а также отсутствия расходов на СОЖ и ее утилизацию.

2. Устраняется эмиссия хлора, тяжелых металлов и ароматических углеводородов при испарении СОЖ, что повышает экологическую безопасность окружающей среды.

3. Стабильно достигается 7–8 степень точности по ГОСТ 1643–81 и шероховатость поверхности зубьев Ra 1,6–3,2 мкм по ГОСТ 2789–73.

А. С. Калашников, д. т.н., профессор

Московского политехнического университета

alexandr_kalashkov45@rambler.ru

Литература

1. Полохин О. В., Тарапанов А. С., Харламов Г. А. Нарезание зубчатых профилей инструментами червячного типа: справочник. — М.: Машиностроение, 2007. 236 с.

2. Калашников А. С. Тенденции развития зубообработки. — М.: РИТМ, 2016. — № 3. — С. 14–18.

3. Агеев С. В., Гиршов В. Л. Горячее изостатическое прессование металлических порошков. — М.: ИТО, 2015. — № 8. — С. 28–30.

4. Калашников А. С. Технология высокопроизводительного зубофрезерования цилиндрических колес. — М.: РИТМ, 2013. — № 5. — С. 44–48.

5. J. Abler, K. Felten, C. Kobialka. Verzahntechnik. Informationen fur die Praxis. — 2003. Druckerei Diet, 87474 Buchenberg. — P. 220.

Еще больше новостей |