Это позволяет заменять дорогостоящие прямые приводы, с помощью которых может осуществляться электронное регулирование передачи переменного усилия. Разумеется, производство высококачественных овальных деталей представляет собой непростую производственную задачу. На сегодняшний день для этой цели зачастую используются достаточно дорогие технологии, такие как электроэрозионная обработка или зубодолбление, и основной вопрос, стоящий перед производителями, заключается в следующем: каким образом можно повысить гибкость и эффективность производства таких деталей? Специалисты по зубофрезерованию фирмы KOEPFER, дочернего предприятия группы EMAG, расположенного в Швеннингене, предлагают инновационное решение. Их новая технология позволяет обрабатывать математически описываемые криволинейные контуры зубчатых венцов на стандартном зубофрезерном станке. За счет этого появляется возможность существенного сокращения производственных затрат.

Шестерни традиционной круглой формы далеко не всегда являются оптимальным решением для передачи усилия в механизме или двигателе. Напротив: в отдельных областях применения такая равномерная передача усилия может вызывать проблемы или неблагоприятные побочные эффекты — можно привести много таких примеров. Так, например, при глубокой вытяжке детали ход применяемого инструмента должен быть неравномерным: вытяжка должна производиться очень медленно, а перемещение инструмента перед вытяжкой и после нее — напротив, как можно быстрее. За счет этого обеспечивается высокое качество выпускаемых деталей, и одновременно сокращается время цикла. Именно овальные шестерни позволяют относительно просто и, главное, очень точно выполнять это постоянно повторяющееся неравномерное движение.

РЕШЕНИЕ ИНТЕРЕСНО И ДЛЯ АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

Применение овальных зубчатых колес также представляет интерес для автомобилестроителей. Такие детали могут быть включены в состав привода распределительного вала двигателя и предназначены для предотвращения или компенсации нежелательных вибраций — для этого они создают в системе незначительные противодействующие колебания. Уже с 80-х годов применяются овальные цепные звездочки для велосипедов, оптимизирующие передачу усилия при вращении педали. Овальные шестерни также являются прекрасным решением для насосов. С их помощью идеально регулируется объемный расход рабочей жидкости, в зависимости от общих параметров системы.

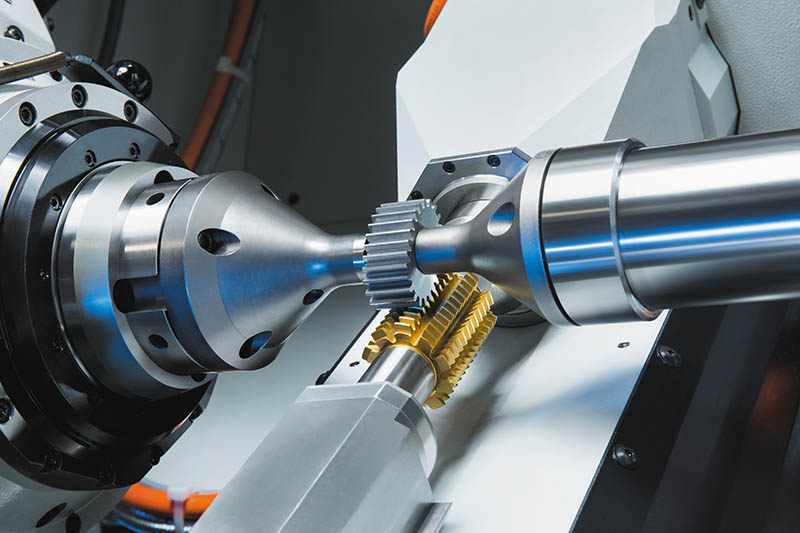

Высокодинамичные привода по осям зубофрезерного станка KOEPFER 160 идеально синхронизированы для обработки криволинейных зубчатых венцов. Синхронизация обеспечивается новым программным обеспечением.

Машиностроители, ищущие наиболее эффективные производственные решения, все чаще останавливают свой выбор на овальных зубчатых колесах. На сегодняшний день для получения шестерен сложных геометрических форм зачастую используются технологии электроэрозионной обработки, спекания или долбления. Однако при производстве малых и средних партий изделий такие виды обработки являются достаточно дорогими, в частности, из-за необходимости производства уникальных инструментов. Кроме того, степень гибкости этих производственных методов весьма невысока. Производители зубчатых колес сегодня нуждаются в решениях, которые позволят оперативно реагировать на изменяющиеся производственные требования и оперативно менять номенклатуру обрабатываемых деталей, в частности, переходить от обработки цилиндрических зубчатых колес к овальным и наоборот.

ПРИМЕНЯЕМЫЕ СТАНДАРТНЫЕ ЗУБОФРЕЗЕРНЫЕ СТАНКИ

В этой связи зубофрезерную обработку резанием с использованием червячных фрез можно рассматривать в качестве очень привлекательной альтернативы. Стандартный процесс зубофрезерования отличается высокой степенью точности и гибкости. Конечно же, при обработке криволинейных зубчатых венцов возникают определенные сложности: «Криволинейная форма поверхности заготовки требует непрерывной корректировки положения червячной фрезы во время фрезерования. Разумеется, высокодинамичные оси современного зубофрезерного станка, идеально сопряженные с системой ЧПУ, позволяют это сделать», — рассказывает инженер-конструктор предприятия KOEPFER, Мануэль Хофмайер, тем самым, определяя основную проблему. Эксперты по зубофрезерованию с дочернего предприятия группы EMAG разработали новое решение, которое, при необходимости, можно использовать на всех стандартных станках KOEPFER моделей 160 и 300 с нынешней системой управления. При этом необходимо только перенастроить программное обеспечение, после этого станок будет готов к обработке криволинейных поверхностей. «Это решающий аргумент. Раньше мы предлагали сложные индивидуальные решения для обработки криволинейных контуров, теперь же мы предлагаем стандартное решение. Для него не нужно вносить никаких изменений в механическую часть станка», — заявляет госп. Хофмайер.

Качество обработанного криволинейного зубчатого зацепления аналогично качеству обработки стандартных зубчатых колес. На станках KOEPFER можно обрабатывать детали с особо сложными формами.

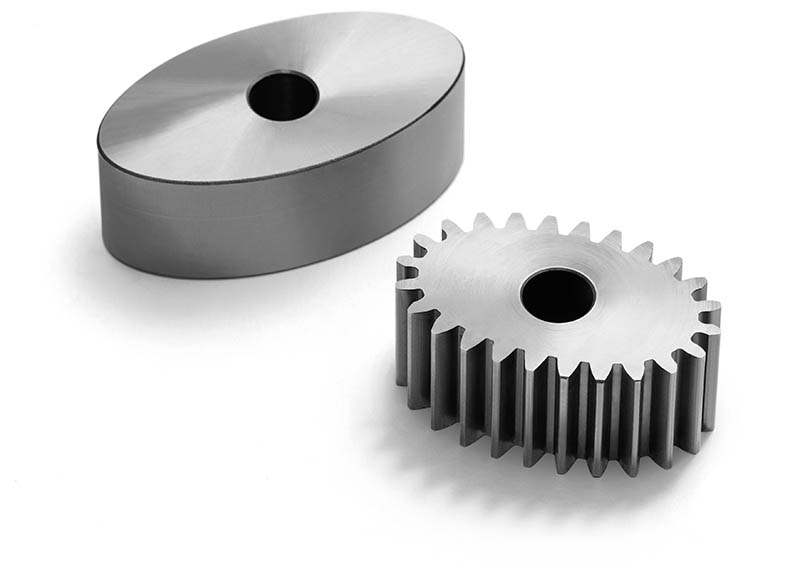

Овальные зубчатые колеса получают все большее распространение во многих сферах применения — в механизмах, двигателях и насосах они обеспечивают идеально выверенную передачу неравномерных усилий.

ИДЕАЛЬНАЯ СИНХРОНИЗАЦИЯ ОСЕЙ ЧПУ

Пользователь просто вводит математические параметры соответствующих контуров в программу обработки.

Дальнейшее исполнение процесса зависит от обрабатываемой детали:

• При значительном эксцентриситете контура используются заготовки, уже имеющие овальную форму. Сначала в рабочей зоне станка измеряются ее параметры, а затем оси станка синхронизируются с положением детали. После этого начинается процесс фрезерования.

• В качестве альтернативы существует возможность фрезерования исходной цилиндрической заготовки для придания ей овальной формы. Конечно же, это возможно лишь в том случае, если требуемая форма не очень эксцентрична.

Процесс обработки выполняется с помощью идеально синхронизированных осей станка. Червячная фреза проходит точно по внешнему контуру детали.

В обоих случаях процесс обработки выполняется за счет идеальной синхронизации перемещений по осям ЧПУ. Червячная фреза проходит точно по требуемому внешнему контуру детали. При данном методе обработки обеспечивается идеальная форма зубчатого венца.

«Наш подход особенно выгоден при производстве мелких и средних партий изделий, — объясняет представитель фирмы KOEPFER, Карстен Раучек. — Наш заказчик может всего за несколько минут наладить стандартный зубофрезерный станок на обработку овальной шестерни и уже изготовить первые образцы. После этого он легко может вернуться к серийному производству другого типа зубчатых колес, поскольку с этого момента все геометрические параметры, необходимые для обработки овальной детали, сохраняются в системе ЧПУ станка. Такую высочайшую гибкость другие методы изготовления обеспечить, пожалуй, не смогут».

ВОЗМОЖНОСТЬ ОБРАБОТКИ ШЕСТЕРЕН ДАЖЕ С «ЭКСТРЕМАЛЬНЫМИ» ГЕОМЕТРИЧЕСКИМИ ПАРАМЕТРАМИ

На зубофрезерном станке KOEPFER можно обрабатывать даже зубчатые колеса с «экстремальными» геометрическими параметрами. Разумеется, такие формы не так уж просто определить математически, для этого требуются более сложные расчеты и формулы. «В зависимости от конкретного случая обработки, следует соответствующим образом настраивать программное обеспечение. Конечно же, мы поделимся с заказчиком своими знаниями и опытом в этой области», — поясняет Карстен Раучек. — «С помощью наших станков наконец-то стала возможной стандартизованная серийная обработка шестерен с любыми выпуклыми внешними контурами. Это новая страница в истории зубофрезерования».

Исходя из вышесказанного, не стоит удивляться тем колоссальным перспективам на рынке, которые открываются перед новой технологией от специалистов по зубофрезерованию предприятия EMAG KOEPFER. Так, к примеру, в некоторых областях машиностроения или логистики в пределах одной системы должны действовать переменные крутящие моменты или переменное передаточное отношение. «Наш процесс обработки теперь позволяет намного быстрее разрабатывать необходимые решения в области механики, что совершенно неизбежно при обработке овальных зубчатых колес. Они намного дешевле в производстве, чем, например, регулируемый электронный прямой привод. Конечно же, этот факт еще должен найти отклик у разработчиков в различных отраслях. И тогда мы со своей новой технологией будем иметь отличную фору на рынке», — завершает свой рассказ инженер-разработчик Мануэль Хофмайер.

Еще больше новостей |