В связи с широким распространением использования и применения в различных отраслях графитопластов, керамокомпозитов, углепластиков, стекловолокнитов и прочих типов композитных материалов на основе металлической, полимерной и керамической матрицы, в настоящее время задачи их эффективной обработки становятся как никогда актуальными.

При обработке композитных материалов применяются следующие основные технологические методы:

- механический (в том числе с использованием ультразвуковых технологий);

- гидроабразивный;

- лазерный.

Каждый из упомянутых способов обработки имеет свои преимущества и недостатки, которые обусловлены техническими параметрами оборудования и свойствами композитов.

Особенности обработки

Механический способ обработки композитного материала приводит к образованию большого количества пыли. В случае притупления режущего инструмента качество обработки получается низкое, не соответствующее стандартам. Нередко материал расслаивается, края обработки оплавляются, нарушается целостность волокнистого слоя. Все это приводит к изменениям характеристик композитного материала.

Гидроабразивный способ хорош высокой точностью и производительностью. Он позволяет обрабатывать композитные листы значительной толщины. Но и у этого способа есть недостаток: во время обработки полимерный слой в месте нарушения целостности может насыщаться влагой и терять свои первоначальные свойства из-за разрушения молекулярных связей.

Для лазерной обработки свойственна высокая точность и скорость раскроя, а также практически неограниченная площадь обрабатываемого изделия. Однако лазер может привести к термической деструкции матрицы полимера, а края резки могут при этом оплавляться.

На сегодняшний день самой точной и доступной по цене считается механическая обработка. Для достижения высокого качества используется профессиональное высокотехнологичное оборудование – 5-ти и более координатные обрабатывающие центры с ЧПУ. Такое оборудование может быть оснащено съемной лазерной или ультразвуковой головкой с высокой пиковой мощностью и короткой длиной импульса.

В качестве режущего инструмента таких обрабатывающих центров выступают твердосплавные буры, сверла и фрезы, а также инструмент с напылением поликристаллических алмазов.

Требования к оборудованию для обработки композитов

Когда речь идет об обработке нескольких композитных панелей, то можно обойтись электродрелью, циркулярной пилой или другими подручными средствами. При этом должно соблюдаться направление движения режущих инструментов в соответствии с указаниями их производителей. Однако итоговое изделие будет обладать недостаточной точностью обработки и потребуется длительная ручная доводка до необходимых параметров.

В случае сложных изделий и промышленных масштабов обработки угле-, стеклопластика и других композитов, лучше использовать оборудование, специально разработанное для обработки композиционных материалов. В частности, для задач особой сложности с высокой точностью в космической, авиационной, машиностроительной, энергетической и других отраслях промышленности используют оборудование с 5-тью (и более) осями.

При обработке композитных материалов на основе полимерной матрицы необходимо обеспечить:

- отвод пыли.

В процессе сверления, раскроя и фрезерования композитных материалов образуется большой объем пыли. Выполнение этого требования обеспечивает точность обработки и необходимые эксплуатационные условия для режущего инструмента, а также общую отказоустойчивость оборудования;

- охлаждение материала и режущего инструмента.

Это необходимо для предотвращения оплавления краев в местах реза и сверления, а также во избежание термической деструкции матрицы полимера. При трении снижение температуры заготовки и режущего инструмента обеспечивается доступом охлаждающей воздушной или водной струи;

- высокие обороты и подачу, а также требуемую конфигурацию режущего инструмента.

Применение острого инструмента, функционирующего от электропривода по принципу осевого высокоскоростного вращения, препятствует как верхней деламинации, так и внутреннему деструктивному процессу. Позволяет минимизировать основные дефекты, возникающие при лезвийной механической обработке: растрескивание матрицы, расслоение, выдергивание и непрорез волокон.

- многоосевую обработку объемных изделий, необходимых для применения в различных отраслях.

При выполнении указанных требований достигается высокоточная обработка композиционных материалов, в результате которой из одной заготовки после полного цикла обработки на одном станке может получиться готовое изделие. Однако какое оборудование удовлетворяет всем перечисленным требованиям?

METROM – станки для обработки композитов в стандартном исполнении и под заказ

Компания METROM mechatronische maschinen GmbH выполнила все требования к обработке композитов, создав оборудование с оптимальной кинематикой и конструкцией. Обработка слоистого полимера без нарушения структуры материала теперь не вызывает трудностей и позволяет придавать деталям нужную конструктивную форму, с использованием процесса высокоскоростной обработки.

С оборудованием, которое работает на основе многостоечной параллельной кинематики, в сжатые сроки выполняется комплекс самой сложной обработки как обычных, так и композитных материалов.

В стандартном исполнении представлены 5, 6, 7-ми (и более) координатные станки следующих типов:

- стационарные станки с большой рабочей зоной;

- обрабатывающие центры портального типа;

- мобильные станки.

Конструкция мехатронного высокоскоростного высокоточного оборудования представляет собой обрабатывающий узел (шпиндель), который приводится в движение посредством 5-ти стоек (рис. 1а), закрепленных на двадцатигранной раме (рис. 1b). Пять степеней свободы движения обеспечивают беспрепятственное управление движением шпинделя с режущим инструментом.

Рис. 1. Принцип строения главного шпинделя (а) и модель двадцатигранной рамы (b).

Преимущества оборудования METROM для обработки композитных материалов

Так как приводные стойки шпинделя обрабатывающих центров METROM находятся всегда выше зоны обработки, влияние продуктов резания (абразивной пыли) на рабочие механизмы минимально. К тому же направляющие оснащаются специальными кожухами с внутренним обдувом воздуха, не допускающими попадание пыли на оси (рис. 2b).

a b

Рис. 2. a – работа в условиях обильного выделения абразивной пыли, b - расположение рабочих стоек обрабатывающих центров METROM и оснащение их специальными кожухами.

Оборудование также оснащается станцией для чистки конуса шпинделя, инструментальной оснастки и инструмента перед его сменой, которая осуществляет обдув воздухом в 2-х или более положениях (рис. 3a). Магазин инструмента имеет закрытое герметичное исполнение (рис. 3b и 3c).

a b c

Рис. 3. a - станция для чистки конуса шпинделя, инструментальной оснастки и инструмента перед его сменой, b,c – герметичное исполнение магазина инструмента.

В рабочей зоне находится закрытый бокс для кнопок управления и маховика. Сделаны дополнительные уплотнения V-оси (стола перемещения), а также специальные крышки с прокладками для операций технического обслуживания (рис. 4a). Стационарные станки и обрабатывающие центры обладают полностью закрытой рабочей зоной и комплектуются специальной системой вытяжки (рис. 4b). Приточная система чистого воздуха обеспечивает уменьшение концентрации мелкодисперсной пыли в воздухе, а вытяжная система осуществляет отвод воздушной массы с примесями полимерной пыли.

Рис. 4. a - закрытый бокс для кнопок управления и маховика, дополнительные уплотнения V-оси (стола перемещения), специальные крышки с прокладками для операций технического обслуживания, b - полностью закрытая рабочая зона.

Для предотвращения деламинации композита и сохранения структурной целостности слоев, прилегающих к месту реза или сверления, создаются особые условия работы с обрабатываемым изделием. Высокоскоростной режим достигается рабочей подачей до 60000 мм/мин и ускорением в 8-10 м/с2.

При необходимости глубина реза за один проход может быть настолько мала, что не будет приводить к деструктуризации поверхностных слоев и матрицы полимера. За короткий промежуток времени станок может выполнить множество однородных операций с высокой степенью повторяемости параметров.

Высокая точность при обработке композитов очень важна, так как речь идет в основном о деталях аэрокосмической техники, энергетических устройств и прочего, где малейшее отклонение от расчетных параметров грозит изменением характеристик всей конструкции. А это может привести к разрушительным последствиям. Точность обработки по всей рабочей зоне составляет 0,005-0,0225 мм.

Чтобы предотвратить перегревание рабочего узлов оборудования и композита в месте обработки, разработчики предусмотрели охлаждение рамы и осей. Процесс осуществляется подачей охлаждающей жидкости по трубчатой конструкции, а благодаря воздушному охлаждению через шпиндель поддерживается комнатная температура рабочей зоны.

При необходимости обрабатывающие центры METROM могут производить обработку с использованием ультразвука для обработки высокотехнологичных материалов: керамики, стекла, корунда, твердых сплавов, графита с карбидом кремния и т.д. Для этого используется специальная оснастка (рис. 5).

Рис. 5. Ультразвуковая система. Фото и модель Fraunhofer IWU.

Использование ультразвуковой оснастки позволяет для некоторых материалов:

- повысить качество обработки: избежать поломки волокна, его расслоения, уменьшить образование заусенцев;

- увеличить срок службы инструмента;

- сократить время обработки изделий при заданной точности.

Мобильные станки и обрабатывающие модули

Уникальным решением являются мобильные 5-ти (и более) координатные станки МЕТРОМ (рис. 6), которые позволяют осуществлять высокоскоростные высокоточные операции непосредственно на изделии, без его перемещения. Особенно эффективными такие решения становятся при обработке габаритных изделий.

Рис. 6. Мобильные 5-ти, 6-ти, 7-ми координатные станки METROM. a – портативный 6-ти координатный станок с поворотным столом, b – 5-ти координатный мобильный модуль, установленный на роторе газовой турбины (вес изделия около 15 тонн).

Использование таких станков в качестве модулей дает возможность построения гибких обрабатывающих комплексов с последующей перекомпоновкой под другие задачи при необходимости.

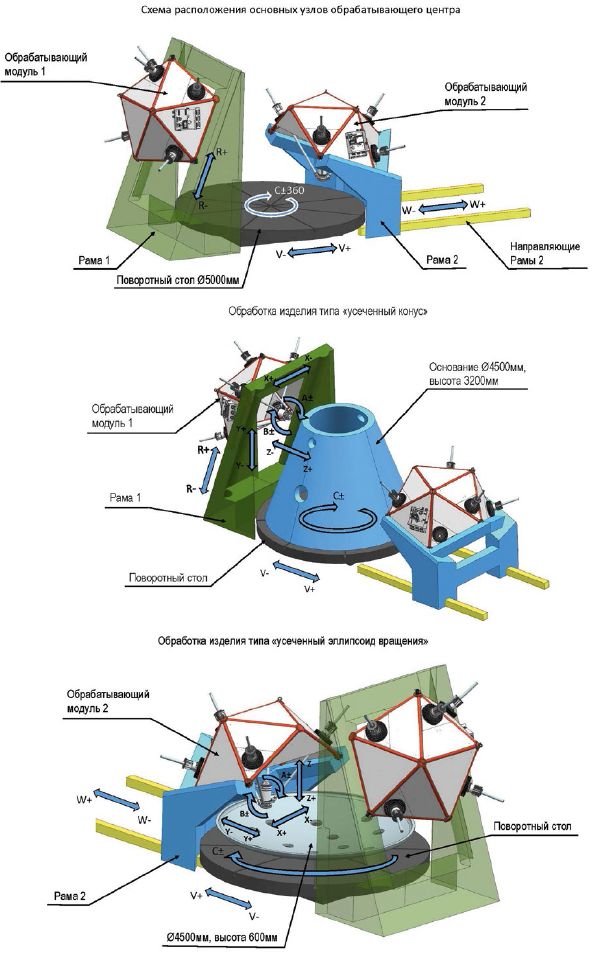

На рисунке 7 приведен пример концепции проекта по решению задачи обработки сверхгабаритных изделий из композитных материалов.

Рис. 7. Гибкий обрабатывающий комплекс на основе мобильных 5-ти осевых станков METROM.

Обрабатывающий комплекс сконструирован по модульному принципу. Основными его элементами являются 2 обрабатывающих модуля PM2000, представляющими собой пятистоечные 5-ти координатные станки с параллельной кинематикой (см. рис. 7 - Обрабатывающий модуль 1 и Обрабатывающий модуль 2).

Каждый обрабатывающий модуль имеет возможность проводить 5-ти координатную обработку с рабочей зоной XYZ = 1900x1900x1000 с возможностью поворота шпинделя по осям A и B. Каждый из модулей имеет раму, придающую им дополнительную подвижность и увеличивающую зону обработки. Обрабатывающий центр также включает в себя поворотный стол диаметром 5 метров с возможностью перемещения по оси V на 1500мм. Каждый обрабатывающий модуль имеет отдельную систему ЧПУ с интеграцией с осями C и V.

3D печать композитных материалов

Другой уникальной особенностью решений METROM является возможность совмещения нескольких технологий на одном оборудовании.

Одной из таких возможностей является 3D печать. Совместно с научно-исследовательскими организациями Германии и ведущими автопроизводителями компания успешно реализовала несколько проектов по 3-х мерной печати композитных материалов с возможностью их последующей механической обработки на том же оборудовании.

Рис. 8. Проект 3D печати композитных материалов на станках METROM.

Благодаря динамике оборудования METROM и новым технологиям были получены уникальные результаты: достигнута производительность, в 200 раз превышающая показатели традиционных методов 3D печати.

В настоящее время работы по совершенствованию и реализации технологий 3D печати на оборудовании METROM продолжаются.

Сварка трением с перемешиванием композитных материалов

Компания METROM mechatronische maschinen GmbH также предлагает свое решение для выполнения сварки трением с перемешиванием сложных трехмерных элементов, в том числе и из композитных материалов.

Обрабатывающие центры выполняют трехмерную сварку трением с перемешиванием сложных элементов с возможностью механической обработки стыков на том же оборудовании.

Для дополнительных консультаций, пожалуйста, обращайтесь в компанию "ИНТЕРТУЛМАШ", которая является официальным представителем и поставщиком продукции и услуг компании METROM mechatronische maschinen GmbH в России и СНГ.

Контактная информация:

Телефон: +7 (495) 668-13-58

email: metrom@itmash.ru

сайт: http://www.itmash.ru