Зубчатые передачи получили большое распространение в качестве деталей приводной техники, которые подвергаются высоким статическим и динамическим нагрузкам. В связи с этим к точности их изготовления предъявляют высокие требования. Точность изготовления зубчатых передач зависит от типа узла (механизма, агрегата и пр.), в котором они установлены, и условий эксплуатации. В таблице 1 приведены параметры точности и шероховатости боковых поверхностей зубьев цилиндрических передач различного назначения [1]. Следует обратить внимание, на что ГОСТ 1643–81 не предусматривает 1 и 2 степени точности, хотя технологические процессы, оборудование и квалификация отдельных производителей позволяют стабильно получать такую точность.

| Цилиндрические зубчатые передачи | Степень точности по ГОСТ 1643–81 |

Шероховатость поверхности по Ra, мкм (ГОСТ 2.309–73) |

|---|---|---|

| Измерительные | 3–4 | 0,1–0,8 |

| Редукторов газовых и паровых турбин | 3-5 | 0,3–1,2 |

| Авиационных двигателей | 3-5 | 0,3–1,2 |

| Металлорежущих станков | 3-6 | 0,3–2,0 |

| Железнодорожных электро- и тепловозов | 4–6 | 0,6–2,0 |

| Легковых автомобилей | 5–6 | 0,8–2,0 |

| Пассажирских автобусов | 5–7 | 0,8–2,5 |

| Грузовых автомобилей | 5–8 | 0,8–3,2 |

| Мотоциклов | 5–7 | 0,8–2,5 |

| Тракторов | 6–8 | 1,0–3,2 |

| Судовых двигателей | 4–6 | 0,6–2,0 |

| Ветряных электроустановок | 5–6 | 0,6–2,0 |

| Редукторов общего назначения | 5–7 | 0,8–2,5 |

С целью достижения требуемой точности и шероховатости боковых поверхностей зубьев разработаны технологические процессы, последовательность зубообрабатывающих операций, которая указана в таблице 2. Если зубчатые передачи работают в условиях высоких изгибных нагрузок, то для обеспечения необходимой прочности и долговечности работы зубчатых колес высокие требования предъявляют не только к шероховатости боковых поверхностей, но и дна впадины зубьев. У термически упрочненных зубчатых передач это достигается одновременным шлифованием боковых поверхностей и дна впадины зубьев.

| № п/п |

Последовательность зубообрабатывающих операций | |||

|---|---|---|---|---|

| 1 | Зубофрезерование, зубодолбление, зуботочение (8–9 ст. точности) | Зубошевингование (5–7 ст. точности) |

Химико-термическая обработка (7–9 ст. точности и ниже) |

Обкатка, удаление забоин и заусенцев (7–9 ст. точности, Ra 1,2-3,2 мкм) |

| 2 | Зубофрезерование, зубодолбление, зуботочение (8–9 ст. точности) |

Зубошевингование (5-7 ст. точности) |

Химико-термическая обработка (7–9 ст. точности и ниже) |

Зубохонингование (5–8 ст. точности, Ra 0,2-0,6 мкм) |

| 3 | Зубофрезерование, зубодолбление, зуботочение (7–8 ст. точности) |

Химико-термичекая обработка (8–9 ст. точности и ниже) |

Химико-термическая обработка (7–9 ст. точности и ниже) |

|

| 4 | Зубофрезерование, зубодолбление, зуботочение (8–9 ст. точности) |

Химико-термическая обработка (9–10 ст. точности и ниже) |

Зубофрезерование твердосплавными червячными фрезами (6–8 ст. точности, Ra 0,2-0,8 мкм) |

|

| 5 | Зубофрезерование, зубодолбление, зуботочение (8–9 ст. точности) |

Химико-термическая обработка (9–10 ст. точности и ниже) |

Зубошлифование (3–6 ст. точности, Ra 0,3-1,6 мкм) |

|

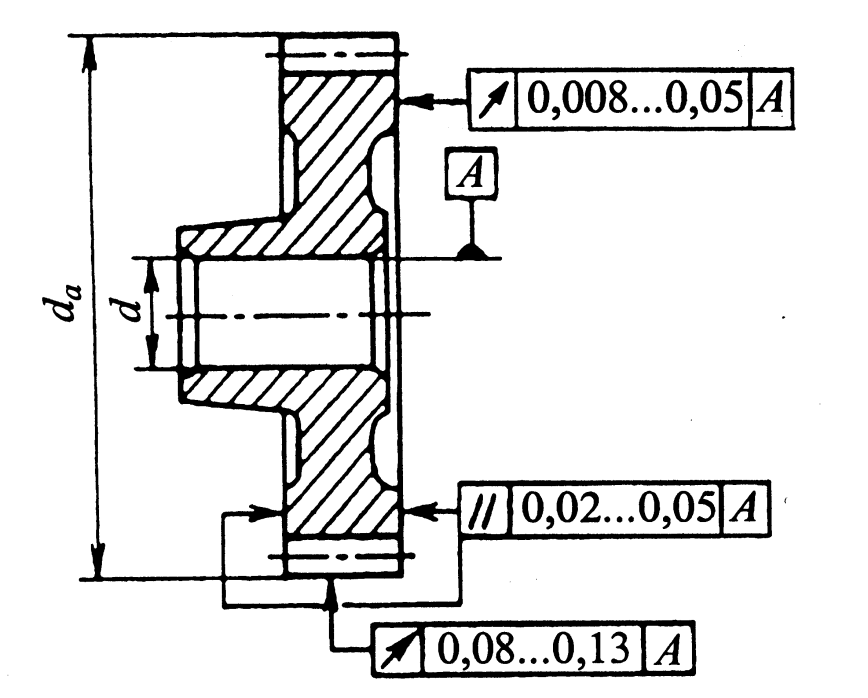

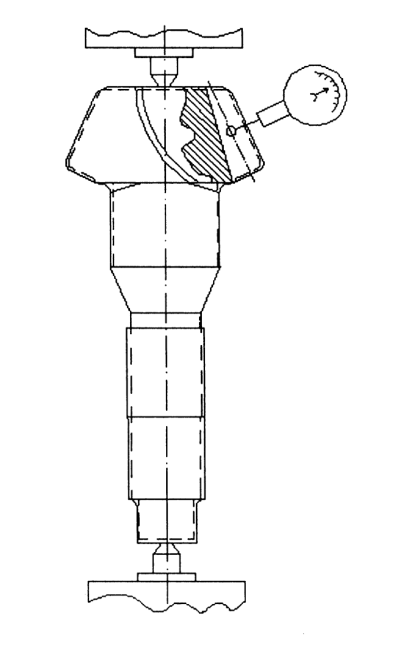

Производство зубчатых колес высокого качества требует изготовления заготовок с точными по размерам и форме базовыми поверхностями, используемыми при обработке, контроле и сборке. Неточность изготовления заготовок является одной из причин образования погрешностей зубчатого зацепления. У заготовок цилиндрических колес в качестве базовых поверхностей, как правило, используют центральное отверстие d и торец, близко расположенный к зубчатому венцу (рис. 1). Для цилиндрических зубчатых колес 3–4 степени точности (ГОСТ 1643–81) базовые отверстия и шейки валов изготавливают с точностью Н5‑Н6 и h5‑h6 (ГОСТ 25347–82), а для колес 5–6 степени точности — с точностью Н6‑Н7 и h6‑h7.

Рис. 1. Заготовка цилиндрического зубчатого колеса типа диска

Очень часто допусками также оговаривают отклонение от круглости и конусообразности базовых отверстий и шеек валов. Как правило, эти отклонения устанавливают в пределах половины поля допуска на размер. Кроме того, у заготовок цилиндрических зубчатых колес типа диска должны быть выдержаны с высокой точностью биение базового торца и параллельность базовых торцов, что особенно важно при обработке зубьев одновременно у нескольких заготовок. В автоматизированном производстве при зубошлифовании для обеспечения точного центрирования зубьев относительно шлифовального круга биение внешнего диаметра da должно быть не более 0,13 мм.

В большинстве случаев чистовую обработку базовых поверхностей заготовок зубчатых колес производят шлифованием. Хорошие результаты получают при обработке на универсальном круглошлифовальном станке с ЧПУ фирмы STUDER мод. S31, который предназначен для наружного, внутреннего и шлифования торцов в единичном, мелко-, средне- и крупносерийном производстве. Станок выпускают в двух исполнениях с расстоянием между центрами до 650 мм и до1000 мм, высотой центров 175 мм, шлифовальным кругом с диаметром 500 мм и высотой до 63 мм (рис. 2).

Рис. 2. Универсальный круглошлифовальный станок фирмы STUDER мод. S31

Для шлифования внутренних отверстий на станок устанавливают высокоскоростной шпиндель с числом оборотов 24000–120000 в минуту.

Главной особенностью станка следует считать станину, выполненную из полимербетона марки Granitan S103, которая способствует активному гашению как собственных, так и поступающих извне колебаний, улучшению демпфирующих и термозависимых (от нагрева рабочей зоны станка) характеристик [2]. Сравнительные исследования динамических характеристик токарных станков ОАО «Красный Пролетарий» мод. МК 6510 Ф4 и круглошлифовального фирмы STUDER мод. S31 позволили выявить существенные преимущества станин из полимербетона и металлобетона по сравнению со станиной из чугуна: по времени затухания колебаний в среднем в 3 раза и в 4 раза по характеристикам логарифмического декремента затухания колебаний (табл. 3).

| Наименование станка | Материал станины |

Время затухания колебаний при ударе, мсек | Характеристика логарифмического декремента затухания колебаний |

|---|---|---|---|

| Токарный станок мод. МК6510 Ф4 |

Чугун | 69 | 35 |

| Токарный станок мод. МК6510 Ф4 |

Металлобетон | 27 | 112 |

| Круглошлифовальный станок мод. S31 | Полимербетон Granitan S103 |

22 | 133 |

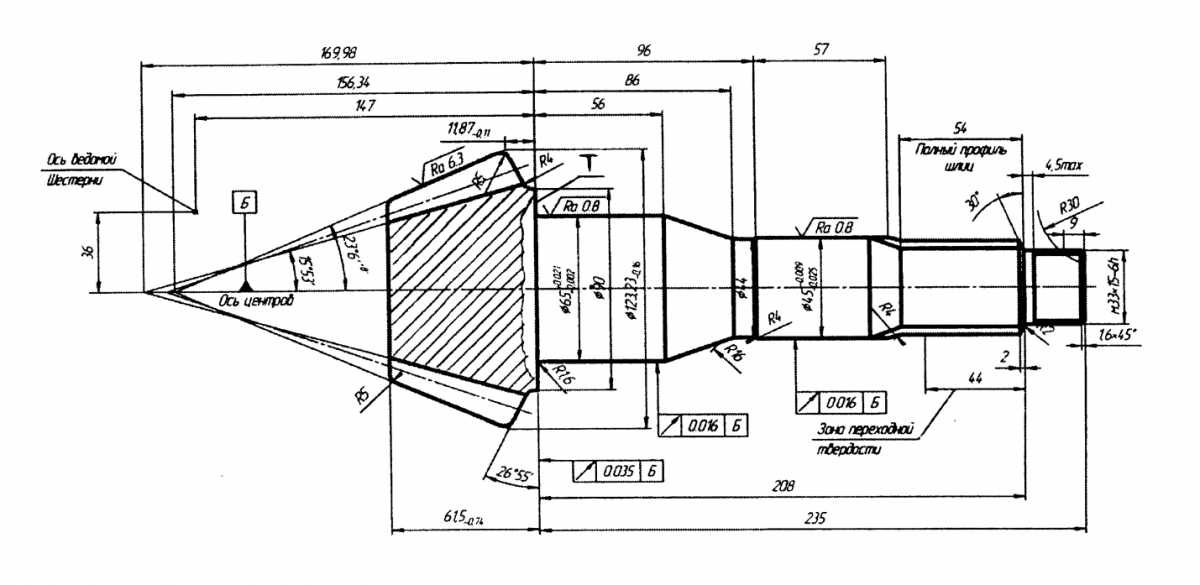

Для стабильного обеспечения точности зубьев 5–6 степени по ГОСТ 1758–81 после химико-термической обработки у ведущих гипоидных шестерен (число зубьев z = 11, внешний окружной модуль mte = 7,37 мм, внешняя высота зуба he = 16 мм, средний угол наклона зубьев

β = 45° 23') производили шлифование базовых шеек с диаметром 65 и 45 мм, а также базового торца Т на круглошлифовальном станке мод. S31 (рис. 3). Обработку выполняли с базированием по зубьям и центровому отверстию хвостовика. Наряду с точными диаметральными размерами были получены стабильно высокие значения радиального биения шеек 5–8 мкм и торцевого биения 6–10 мкм.

Рис. 3. Ведущая гипоидная шестерня

Принцип обкатного зуботочения базируется на зацеплении винтовой передачи, которую образуют заготовка 1 зубчатого колеса и долбяк 2, оси которых установлены под углом скрещивания. Угол скрещивания зависит от угла наклона зубьев колеса β2 и долбяка β0.

В процессе резания при взаимном круговом движении инструмента и заготовки со скоростью V, а также под действием осевого движения подачи Sо обрабатывается вся ширина зубчатого венца. Благодаря скрещиванию осей возникает относительная скорость между инструментом и заготовкой. Высокая скорость резания определяется углом скрещивания осей и числом оборотов инструмента. Так как контакт инструмента и заготовки при зуботочении носит кратковременный характер, то процесс резания происходит с низким теплообразованием.

Принцип действия обкатного зуботочения известен уже более 100 лет, однако высокодинамичная кинематика процесса создает серьезные проблемы для инструмента, при котором снижается его стойкость и точность изготовления зубьев. Поэтому процесс обкатного зуботочения продолжительное время не находил применения в серийном и массовом производстве.

Рис. 4. Схема обкатного зуботочения

Рис. 5. Станок для обкатного зуботочения мод. LK 500

В 2016 г. фирма KLINGELNBERG (Германия) стала производить обкатное зуботочение на зуборезном станке мод. OERLIKON C 29 резцовыми головками с острозаточенными твердосплавными резцами [3]. Принимая во внимание то, что зуботочение имеет большие перспективы при обработке коронных шестерен с внутренним зацеплением планетарных передач автобусов, легковых и грузовых автомобилей, строительной, авиационной и другой техники, фирма LIBHERR (Германия) усовершенствовала технологию зуботочения. Обработку заготовок максимальным диаметром 300/500 мм производят на станках мод. LK 300/500 с максимальной мощностью шпинделя 32 кВт (рис. 5).

Для обработки зуботочением фирма LIBHERR разработала специальный инструмент, который выдерживает высокие нагрузки:

1. Инструмент из порошковой быстрорежущей стали с износостойким покрытием имеет ценовое преимущество и невысокую стойкость.

2. Инструмент из твердого сплава с износостойким покрытием имеет высокую стойкость, но из-за стоимости материала и трудоемкости изготовления приблизительно в три раза дороже быстрорежущего. Применяют в крупносерийном и массовом производстве.

3. Инструмент с твердосплавными пластинами обычно применяют при черновой обработке, последующую чистовую обработку производят быстрорежущим инструментом из порошковых сталей.

На станке можно производить обработку с подачей СОЖ или с охлаждением воздухом под давленем. Усовершенствованный процесс зуботочения может успешно конкурировать с зубодолблением и зуфрезерованием (табл. 2). По сравнению с зубодолблением зуботочение обеспечивает такую же точность зубчатых колес, иногда и выше, а по производительности в три раза выше. Зуботочению требуется значительно меньше расстояния на врезание и перебег по сравнению с зубофрезерованием, поэтому его можно применять для деталей с ограниченным доступом к зубчатому венцу.

Обкатное зубофрезерование цилиндрических колес характеризуется значительной трудоемкостью при большом объеме удаляемого металла и сложных условиях резания, когда затруднено образование стружки главной и вспомогательными режущими кромками зубьев червячной фрезы. Поэтому технические решения, направленные на повышение производительности обкатного зубофрезерования, надежности процесса и его экономической эффективности, являются актуальными для промышленного производства (рис. 6).

Рис. 6. Схема обкатного зубофрезерования

В настоящее время широко применяют зубофрезерование с подачей смазочно-охлаждающей жидкости (СОЖ). В качестве СОЖ используют дорогостоящие минеральные и синтетические масла. Испарения, возникающие при использовании масел, загрязняют окружающую среду, так как содержат хлор, тяжелые металлы и ароматические углеводороды.

Подача СОЖ уменьшает износ от трения, охлаждает режущий инструмент и заготовку и отводит стружку из зоны обработки. Однако неравномерное охлаждение и различные условия резания вызывают повышенный износ на входящей в зацепление режущей кромке зубьев фрезы. Снижается стойкость червячных фрез и увеличивается расход инструмента.

Кроме того, в последние годы значительно повысилась стоимость утилизации СОЖ, которая в цеховой себестоимости может составлять 15–20%. В этих условиях отдельные производители цилиндрических зубчатых колес обращают свое внимание на обкатное зубофрезерование без подачи СОЖ.

При зубофрезеровании с СОЖ, как правило, применяют одноцикловый способ осевого перемещения фрезы. После обработки одной или нескольких заготовок червячную фрезу автоматически передвигают вдоль оси и вводят в работу неизношенную или частично изношенную часть фрезы. Недостатком одноциклового способа является высокая термическая нагрузка на зубья фрезы.

С целью снижения теплонапряженности процесса при термически интенсивном зубофрезеровании цилиндрических колес (mn = 2,75 мм, z = 27, α = 20°, β = 18°, b = 16 мм, d = 74,25 мм) без подачи СОЖ применялся многоцикловой способ осевого перемещения фрезы. После обработки одной заготовки осевое перемещение фрезы производилось по стрелке 4 на величину h = 9,2 мм, значительно большую, чем при одноцикловом способе (рис. 7). Зубья фрезы имели незначительный износ и могли быть использованы еще несколько циклов. Перемещение 4 выполнялось против направления вращения заготовки 3. В этом случае не участвовавшие в работе зубья 5 фрезы окончательно формировали профиль зубьев колеса. После достижения зоной резания конца рабочей длины фрезы 6 первый цикл n заканчивался. Зубья фрезы имели незначительный износ и могли быть использованы еще несколько циклов. После чего фреза возвращалась в положение 1, начиная второй цикл — 2n со смещением ∆h от начального положения 2.

Рис. 7. Схема многоциклового осевого перемещения червячной фрезы

Исследования показали, что при зубофрезеровании без подачи СОЖ и многоцикловом способе осевого перемещения стойкость червячной фрезы между переточками при допустимом износе hз ≤ 0,5 мм по задней поверхности зубьев повысилась в 1,5–1,7 раза по сравнению с одноцикловым способом 2 (рис. 8) После фрезерования без СОЖ точность зубьев по колебанию измерительного межосевого расстояния за оборот колеса составляла Fi” = 0,04÷0,063 мм и на одном зубе — fi” = 0,02÷0,036 мм.

Рис. 8. Стойкость червячной фрезы при одноцикловом и многоцикловом осевом перемещении

| Предел прочности при растяжении Н/мм2 | 600 | 700 | 800 | 900 | 1000 | 1100 |

|---|---|---|---|---|---|---|

| Твердость по Бринеллю | 174 | 203 | 232 | 261 | 290 | 320 |

|

Скорость резания м/мин |

160 | 140 | 120 | 100 | 85 | 70 |

В результате проведенных исследований были установлены оптимальные скорости резания при зубофрезеровании червячными фрезами из порошковой быстрорежущей стали с износостойкими покрытиями без подачи СОЖ в зависимости от прочности при растяжении и твердости по Бринеллю обрабатываемых заготовок из легированных сталей (табл. 4).

Технология высокоскоростного зубофрезерования цилиндрических колес без подачи СОЖ раскрывает новые возможности, направленные на уменьшение машинного времени и затрат на обработку, повышение точности изготовления и экологических условий производства. Зубофрезерные станки должны иметь более высокую частоту вращения фрезы и стола, надежное и быстрое удаление горячей стружки из рабочей зоны станка, чтобы тепловая энергия не оказывала воздействие на узлы станка. Всем этим требования соответствуют зубофрезерные станки фирмы LIBHERR мод. LC 200, LC 300, LC 380 и LC500 (рис. 9). Следует отметить также зубофрезерный станок с горизонтальным расположением рабочего шпинделя фирмы KOEPFER (Германия) мод. 160, который производит обработку зубьев мелкомодульных колес планетарных передач без подачи СОЖ за рекордное время 8–10 секунд.

Рис. 9. Зубофрезерный станок фирмы LIBHERR мод. LC 500 (макс. модуль = 7 мм, Dmax = 500 мм)

Рис. 10. Зубофрезерный станок фирмы KOEPFER мод. 160 (макс. модуль = 2,5 мм, Dmax = 140 мм)

Для получения необходимых прочностных свойств цилиндрические и конические зубчатые колеса из легированных сталей преимущественно подвергают газовой цементации (нитроцементации) в контролируемых эндотермических атмосферах с последующей закалкой в масло. При этом процесс ХТО выполняется в автоматизированных проходных и камерных агрегатах, обладающих высокой производительностью и обеспечивающих полный цикл обработки от нагрева до закалки зубчатых колес [1].

Однако наряду с необходимым упрочнением зубчатые колеса в процессе ХТО получают значительную объемную деформацию, точность зубьев снижается на 1–2 степени и более (табл. 2). Деформируются также базовые и другие поверхности заготовок зубчатых колес. Известно, что на деформацию зубчатых колес при ХТО оказывает влияние большое число факторов, среди которых: конструкция заготовки, свойства применяемой стали, методы получения поковок, предварительная термическая обработка, условия выполнения механической обработки и др. Однако, как отмечают некоторые авторы, решающее влияние на деформацию зубчатых передач оказывает неодинаковая интенсивность охлаждения различных поверхностей заготовок при закалке [4, 5].

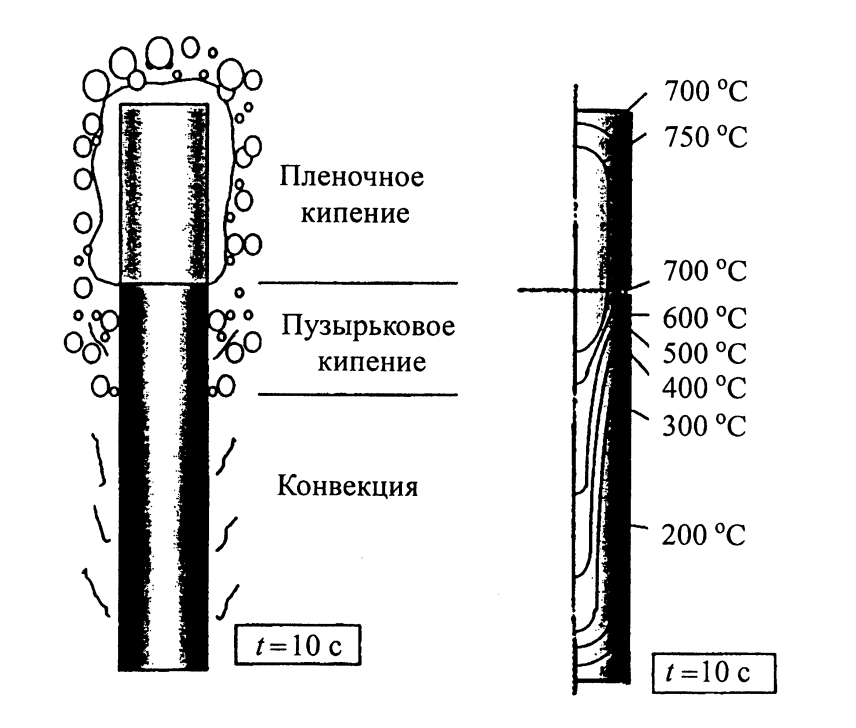

Рис. 11. Схема закалки заготовки в масло

На рис. 11 показана схема закалки цилиндрической заготовки, в качестве охлаждающей среды используют масло. При окунании нагретой заготовки в масло она находится в трех различных зонах: конвекции (вид теплообмена), пузырькового и пленочного кипения. Это вызывает большие перепады температуры как внутри, так и на поверхности заготовки. Например, в течение 10 с после окунания нагретой цилиндрической заготовки в масло температура поверхности ее нижней части составляла 200°С и увеличивалась при углублении вовнутрь заготовки до 700°С, а температура верхней части заготовки составляла 700…750°С. Различная интенсивность охлаждения отдельных частей и поверхностей заготовки при закалке в масло является причиной возникновения значительных деформаций.

В целях снижения деформации зубьев и базовых поверхностей ведущей конической шестерни из стали 25ХГТ (рис. 3) было принято решение проводить ХТО, используя комбинацию процессов вакуумной цементации и закалки газом под давлением. Решающим преимуществом закалки газом под давлением по сравнению с охлаждением в масло является снижение погрешностей зубчатых колес, возникающих при фазовом переходе. Теплообмен осуществляется гомогенно, поэтому возникают предпосылки для минимизации изменения размеров и формы зубьев, а также базовых поверхностей зубчатых колес вследствие деформации.

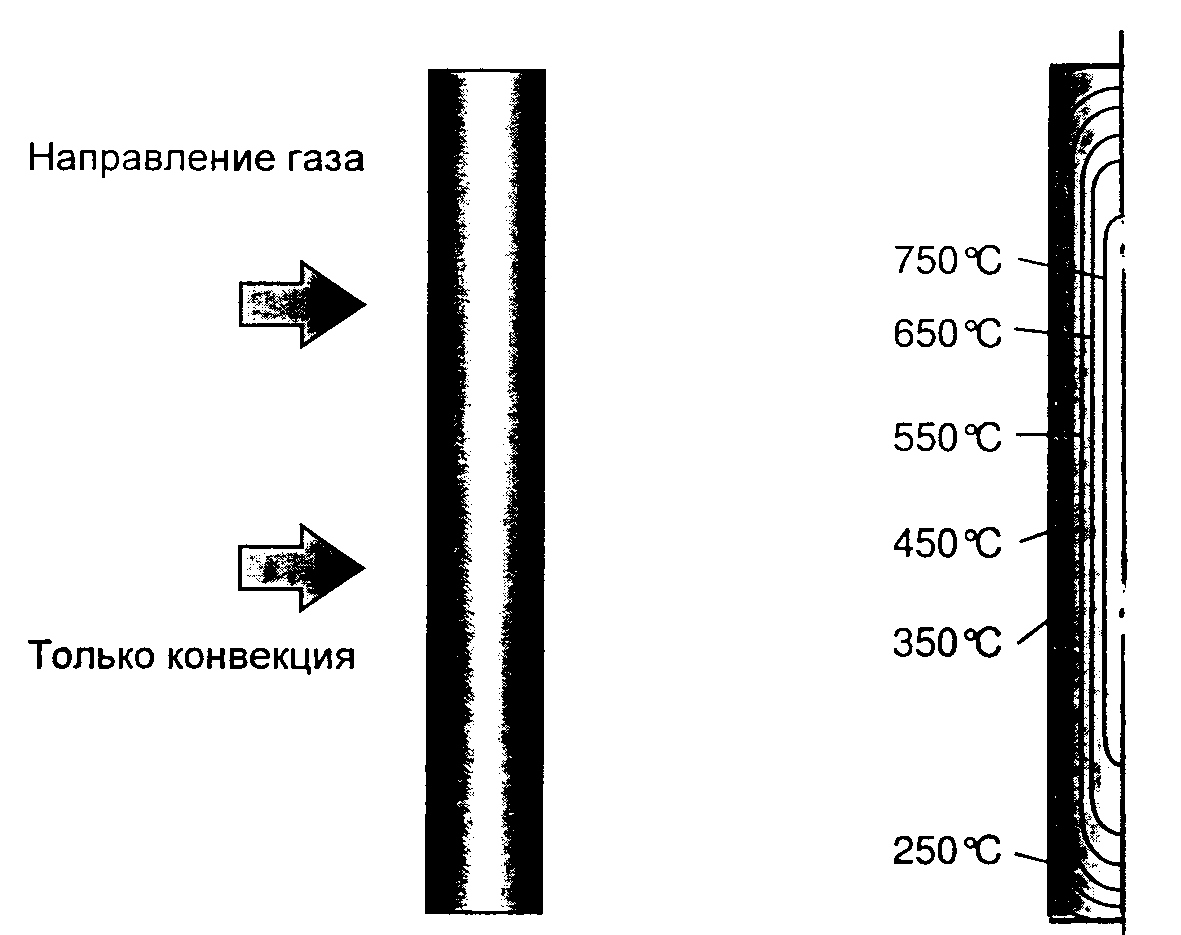

При закалке инертным газом (азотом или гелием) с высокими показателями давления (до 2 МПа) и скоростью подачи потока газа (до 25 м/с) температура поверхности цилиндрической заготовки по всей длине одинаковая (250°C), она постепенно увеличивается по мере углубления в заготовку до 750°C (рис. 12). Очень важно, что охлаждение заготовки по всей длине происходит равномерно с одинаковой интенсивностью. Это позволяет значительно снизить деформации по сравнению с закалкой в масло.

Рис. 12. Схема закалки заготовки газом под давлением

Исследования показали, что при охлаждении газом (гелием) под давлением 16 бар была получена твердость поверхности 60–62 HRC при эффективной толщине слоя цементации hэф = 1,6–1,85 мм. Значения радиального биения шеек Ø 65 мм и Ø 45 мм гипоидной шестерни и их разброс значительно снизились до 0,02–0,10 мм вместо 0,2–0,15 мм при закалке в масло, что позволило избежать операций зачистки центров и правки шеек шестерни.

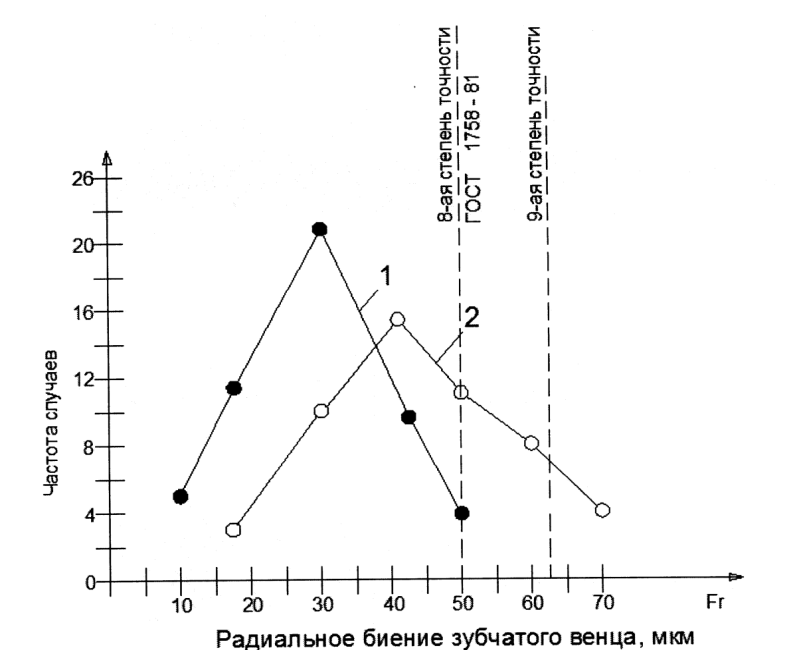

Проведенные измерения нормы кинематической точности радиального биения зубчатого венца Fr, наибольшей разности расстояний от рабочей оси зубчатого колеса до элемента нормального исходного контура показали, что точность зубчатого венца после газовой вакуумной цементации и закалки газом под давлением 1 приблизительно на одну степень по ГОСТ 1758–81 выше по сравнению с цементацией в эндотермических атмосферах и закалкой в масло 2 (рис. 13). При этом показатель нормы плавности работы — отклонение шага fpt = ± (15–33) мкм также был в пределах 8‑й степени точности по ГОСТ 1758–81.

Рис. 13. Измерение биения зубчатого венца гипоидной шестерни

Заключение

С целью повышения точности, производительности и экономической эффективности изготовления зубчатых колес разрабатываются новые технологии, оборудование, режущие инструменты и технологическая оснастка:

1. Механообрабатывающие станки с высокой статистической и динамической жесткостью (станины из полимербетона и других материалов), а также микрометрической точностью позиционирования и перемещения управляемых осей.

2. Технологические методы и режущие инструменты, позволяющие производить обработку без подачи смазочно-охлаждающей жидкости.

3. Новые инновационные методы химико-термической обработки, включающие газовую цементацию (нитроцементацию) в комбинации с непосредственной закалкой газом под высоким давлением.

Литература

1. Калашников А. С., Моргунов Ю. А., Калашников П. А. Современные методы обработки зубчатых колес. Учебное пособие. Издательский дом «Спектр», 2012. 238 с.

2. Ветров С. И., Браиловский М. И., Скрипкин А. М., Головастов В. А. Металлобетонные композитные базовые детали высокоточных токарных станков. ИТО № 2. 2008. С. 52–60.

3. Калашников А. С. Тенденции развития зубообработки. «РИТМ машиностроения». 2016. № 3. С. 12–19.

4. Зинченко В. М. Инженерия поверхности зубчатых колес методами химико-термической обработки. М.: Изд-во МГТУ им. Н. Э. Баумана, 2001. 302 с.

5. Loser K. Innovative Warmebehandlung sprozesse und-anlage in der Getribeproduktion. Доклад на конгрессе «GETRO», Германия, Вюрцбург. Март 2007. 15 с.