Оборудование и технологии практически неразрывно связаны друг с другом. Технологии производства диктуют определенные требования к станкам, а современные станки, в свою очередь, позволяют использовать недоступные ранее технологии. Для чего необходимо совершенствование технологий и оборудования? Их главную задачу можно свести к решению 3‑х пунктов: увеличению производительности, повышению качества продукции, снижению себестоимости продукции. Параллельно решаются задачи по снижению трудоемкости, вопросы, связанные с экологией и рабочей средой, интерактивным обменом данными между оборудованием и офисом подготовки производства, повышением квалификации операторов оборудования.

Европейские страны и США являются наиболее прогрессивными в части развития технологий производства строительных металлоконструкций. У России, конечно же, свой собственный путь развития ввиду различных обстоятельств. Но тем не менее полезно узнать, какие технологии и оборудование за последние 3 года стали наиболее популярными в этих странах и чего ожидать в будущем.

Производственный холдинг Voortman из Нидерландов имеет несколько производственных баз, включая завод по изготовлению оборудования (Voortman Steel Machinery) и завод производства строительных металлоконструкций (Voortman Steel Construction). Такая связка позволяет в реальных тяжелых производственных условиях испытывать все новые станки, потому что никто лучше рабочего не скажет о преимуществах и недостатках оборудования. Поставки осуществляются в 61 страну, поэтому довольно легко провести анализ текущих тенденций развития технологий и оборудования. Прежде всего остановимся на заготовительном оборудовании. Это станки для сверления, пробивки, рубки и резки профильного, листового и уголкового металлопроката, а также линии дробеметной очистки и грунтовки. Заготовительные станки — это важнейшая составляющая заводов металлоконструкций, поскольку именно они задают ритм работы всего производства.

Со слов собственника холдинга Марка Вортмана, за последнее время произошла значительная эволюция оборудования. Примерно 15 и более лет назад все станки выполняли простые функции — пила пилила, сверлильная машина сверлила, плазменная установка кроила лист. Затем требовалось, чтобы пила не только пилила, но и сама измеряла, подавала, наносила линии разметки, цифры, буквы, желательно, чтобы еще и сверлила, фрезеровала, вырезала сложные контуры. Так стали выпускаться многофункциональные станки по принципу «все в одном». Несмотря на удобство таких станков, их широчайший технологический диапазон, у них есть один большой недостаток. Этим недостатком является ограниченная производительность. В то время пока пила пилит, простаивают все ее остальные возможности и ждут своей очереди. Эффективность каждой операции в рамках одного станка снижается. Несмотря на это, данный тип многофункциональных станков подходит тем заводам металлоконструкций, которым не требуется очень высокая производительность и у которых ограничена производственная площадь.

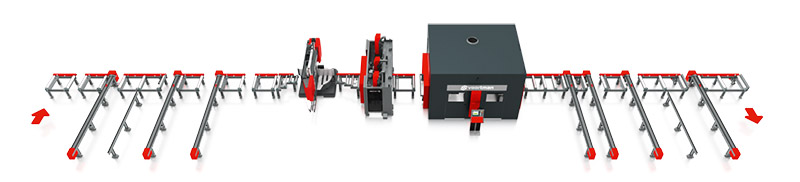

На рис. 1 изображена линия, состоящая из 3‑х станков: ленточной пилы, трехшпиндельного сверлильного станка и роботизированной установки плазменной резки.

Рис. 1. Схема поточной линии из трех станков

На всех этих станках могут быть выполнены максимально четыре операции: сверление/фрезерование, отрезка в размер, маркировка/разметка и сложная контурная резка профиля (с разделкой под сварку, например). Средняя производительность такой линии составляет 2,5 тонны в час. Загрузка каждого станка в линии составляет не более 25%. Как было сказано выше, в данном примере работает только один из трех станков до тех пор, пока он не закончит выполнять свои технологические операции.

Если технологии позволяют изготавливать металлоконструкции без необходимости сверления и отрезки ленточной пилой, то все эти функции может спокойно выполнить одна роботизированная установка плазменной резки (рис. 2).

Рис. 2. Схема роботизированной установки плазменной резки

Средняя производительность одной роботизированной установки составит те самые 2,5 тонны в час, что и у предыдущей линии, только операции не разделяются на 3 станка, а выполняются одним. Такие роботизированные установки очень популярны в Америке, Канаде, Австралии и других странах, поскольку местные строительные нормы в большинстве случаев позволяют заменять операцию сверления термической резкой, даже если речь идет о высокопрочном болтовом соединении конструкционных легированных сталей.

Марк Вортман отмечает, что сейчас большое количество заводов металлоконструкций задумываются о том, как увеличить выпуск продукции. Главная проблема, с которой сталкиваются, это расходы на производство. Чем больше производишь, тем больше затраты. С ростом производительности увеличивается потребность в производственных площадях, рабочей силе, новом оборудовании, новых технологиях, знаниях и т. д. Негативным моментом зачастую является то, что с ростом выпуска объема металлоконструкций, например, в 2 раза, накладные расходы увеличиваются в 2,5 и более раз. Примерно с такой же проблемой столкнулся завод металлоконструкций Voortman Steel Construction несколько лет назад. Проблему невозможно решить простой заменой одного станка другим, более мощным, нужно было искать комплексный подход и много-много считать.

В результате рынку были предложены полностью автоматизированные производственные линии. За последние три года спрос на такие линии неуклонно растет. Заказчики становятся более требовательными к уровню автоматизации и требуют линии, которые бы работали вообще без людей. Полностью безлюдная технология пока находится в разработке, но и этот этап уже не за горами.

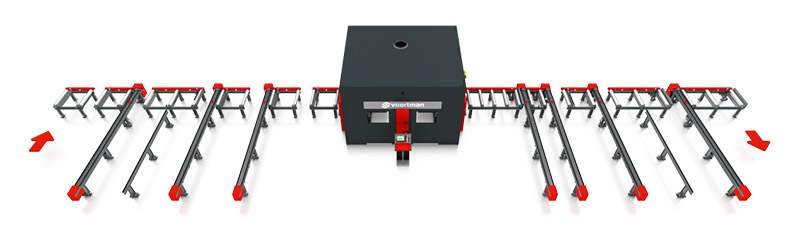

На рис. 3 показан пример, когда каждой отдельной операции соответствует свой станок. Это все те же операции: маркировка/разметка, сверление/фрезерование, отрезка в размер и сложная контурная резка профиля.

Рис. 3. Схема автоматизированной производственной линии

Но это не просто четыре отдельных станка. Кроме транспортировочных конвейерных систем станки объединены в единую информационную сеть, т. е. для программирования всей линии нет необходимости программировать каждый станок в отдельности. В офисе подготовки производством формируется единая программа управления и по сети передается на сервер всей линии. Сервер автоматически без оператора распределяет задачи станкам. Когда несколько станков объединяются в единую сеть, такая линия называется многосистемной интеграцией, или МСИ (Multi System Integration). МСИ решает сразу несколько задач:

1) Возрастает производительность линии и значительно повышается эффективность использования станков. Средняя производительность данной линии составляет около 8 тонн в час, загрузка станков близка к 95%.

2) Уменьшается количество транспортировочных операций от станка к станку за счет конвейеров и передающих устройств. Даже если для выполнения операции нужен только один станок, система сама определит, какому количеству заготовок еще необходима только одна операция и равномерно загрузит каждый станок в линии, чтобы все простои свести к минимуму.

3) Уменьшается трудоемкость и количество операторов. Для работы данной линии необходимо всего 2 оператора. Если представить 4 отдельных участка со станками, то для каждого участка нужен как минимум один оператор и один кран с крановщиком, чтобы постараться работать так же эффективно и быстро. Итого получится 8 операторов. Еще не нужно забывать о площадях для заготовок и готовых деталей у каждого станка.

4) Поскольку количество операторов минимально, уменьшается и количество возможного брака, и простои оборудования.

5) МСИ имеет обратную связь через сеть с офисом подготовки производства и сообщает, когда та или иная операция выполнена. Это позволяет значительно быстрее и точнее контролировать выполнение рабочих заданий.

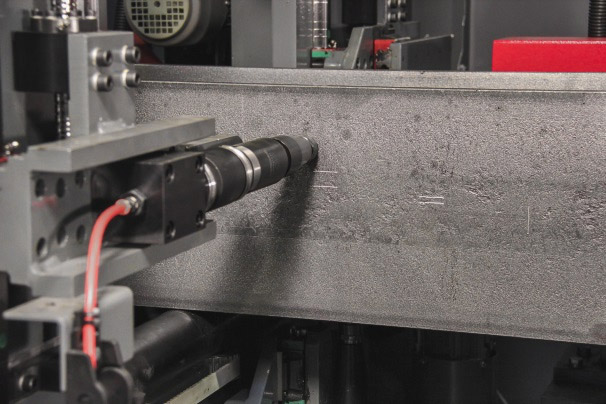

6) За счет применения маркировки на готовых изделиях повышается производительность сборочно-сварочного участка. По оценкам Voortman Steel Construction, после внедрения станка для маркировки производительность слесарей-сборщиков выросла на 25% в среднем. Линии разметки содержат в себе информацию о том, куда конкретно необходимо приваривать элемент, как его корректно установить и где база (рис. 4). Кроме того, можно наносить информацию, каким катетом варить, и указывать режимы сварки или номер сварочной программы.

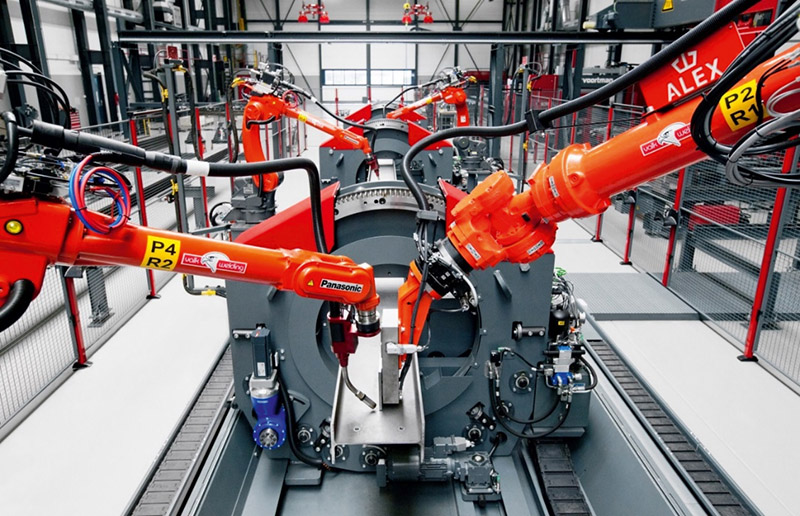

Для производства элементов строительных конструкций могут быть предложены автоматизированные сварочные линии, когда МСИ автоматически производит всю необходимую заготовку, а роботизированный комплекс сваривает (рис. 5). Далее конструкцию нужно только собрать, и это будет не сложнее, чем мебель из магазина. При этом задействовано минимально возможное количество рабочих. «Не завод, а мечта!» — считает Марк Вортман.

Рис. 4. Маркировка изделий

Рис. 5. Опытная роботизированная сварочная линия Fabricator

Конечно же, существует масса аналогов таким роботизированным системам, есть решения, которые неплохо работают для серийной и массовой продукции, но практически все они далеки от идеала. Voortman старается решить сразу несколько проблем: уйти от ручного программирования, уйти от серий в сторону индивидуальных конструкций, разработать собственную библиотеку сварных соединений и наделить линию «интеллектом принятия решений». Сегодня такой робот очень востребован не только в Европе и США, но также и в России.

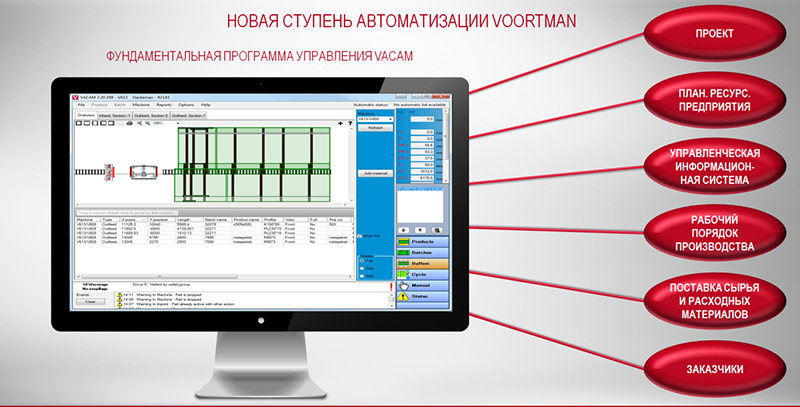

«Кроме вопросов, связанных с производством, необходимо предпринять массу других мер, например, внедрить системы 3D-проектирования, организовать складское хозяйство, внутреннюю и внешнюю логистику, управлять данными предприятия от заказа до финальной сборки, организовать сквозной контроль на всех этапах», — говорит Марк Вортман (рис. 6). «Мы плавно переходим к тому, что называется Индустрией 4.0. Следующим шагом развития мы видим для себя максимальную интеграцию методов контроля производственного процесса во все сферы, начиная от заказа материалов на склад и заканчивая поставкой заказчику готовых конструкций».

Рис. 6. Схема управления производством металлоконструкций

А что же тем временем происходит в России? Какие главные тенденции развития технологий и оборудования прослеживаются? Вектор развития задают заказы на металлоконструкции. Судя по аналитическим отчетам, рынок металлоконструкций только с конца прошлого года начал подниматься. В части заказов на оборудование, к сожалению, не происходит такого же интенсивного роста, как в Европе или Америке. Если еще 5–6 лет назад покупались автоматизированные производственные линии, то сегодня это в большей степени станки с ЧПУ для выполнения единичных операций.

Для обработки листового и профильного металлопроката отдается большее предпочтение универсальности применения, чем производительности. Заказчики хотят, чтобы один станок мог сразу выполнять несколько различных операций и на выходе заготовка была максимально готова к последующей сборке-сварке.

Виной тому и излишние усиливающиеся требования к качеству обработки заготовок перед сваркой, которые и без того увеличивают трудоемкость процесса, и слабая проектная подготовка. Зачастую в погоне за снижением металлоемкости проект становится очень сложным и трудоемким для производства, и как следствие, дорогим. Простой пример: средний завод в Нидерландах для производства строительных металлоконструкций типа торговых центров затрачивает от 4,5 до 6 человеко-часов на выпуск 1 тонны. В России эта цифра составляет от 25 человеко-часов, что как минимум в 4 раза больше! Это несравнимо много, даже с учетом того, что у нас иная снеговая нагрузка на здания и другой температурный режим эксплуатации. Поэтому заказчики не видят смысла покупать дорогостоящее оборудование без возможности загрузить его на 100%.

Еще больше новостей |