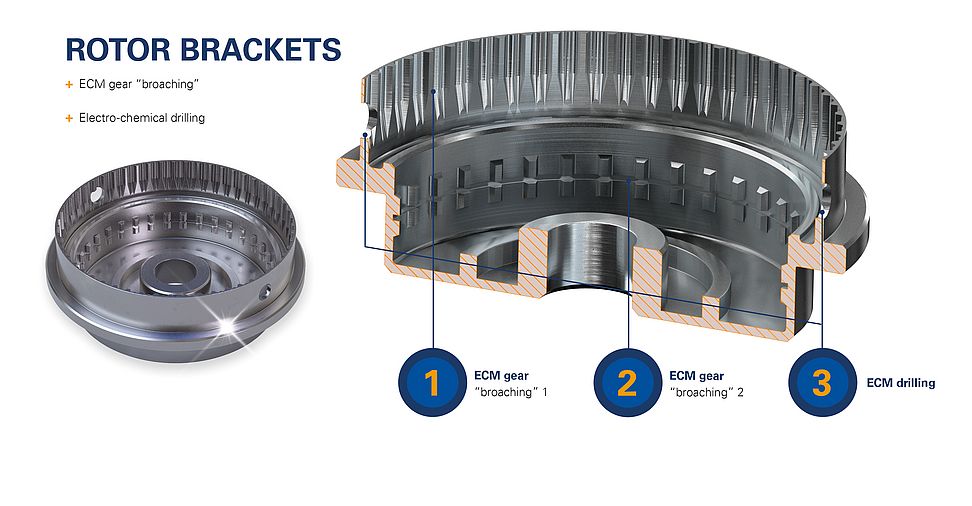

Идет ли речь об автономных системах управления или торможения, гидропневматической подвеске или радикально низких показателях расхода топлива – за всеми этими понятиями скрывается технологическая революция, провоцирующая «цепную реакцию» в такой отрасли, как автомобилестроение: все больше деталей должны соответствовать чревычайно высоким требованиям к качеству изготовления. Они должны покидать производство с идеальным качеством - в противном случае в решающий момент может произойти отказ, к примеру, автономной тормозной системы автомобиля. Решающую роль в обеспечении столь высоких требований играет, в частности, процесс снятия заусенцев – требуемый уровень качества обработанных поверхностей может обеспечить электрохимическая (ECM) обработка. В настоящее время многие планировщики производства находятся в поиске эффективных производственных систем, которые могли бы заменить традиционные процессы снятия заусенцев. На этом фоне специалисты технологической компании EMAG ECM существенно модернизировали свою серию обрабатывающих установок CI. Новая установка EMAG CI гарантирует экстремально быстрые и предельно качественные процессы электрохимической обработки при снятии заусенцев и формировании сложных поверхностей ("ЕСМ-протягивание"). Кроме того, она занимает минимальную площадь. Технология ECM позволяет очень быстро, безупречно и с высокой точностью воспроизводимости снимать заусенцы даже в таких сложных деталях, как корпуса насосов и гидравлических устройств. При этом пользователи новой модели установки CI получают дополнительные преимущества от выгодного соотношения цены и производительности.

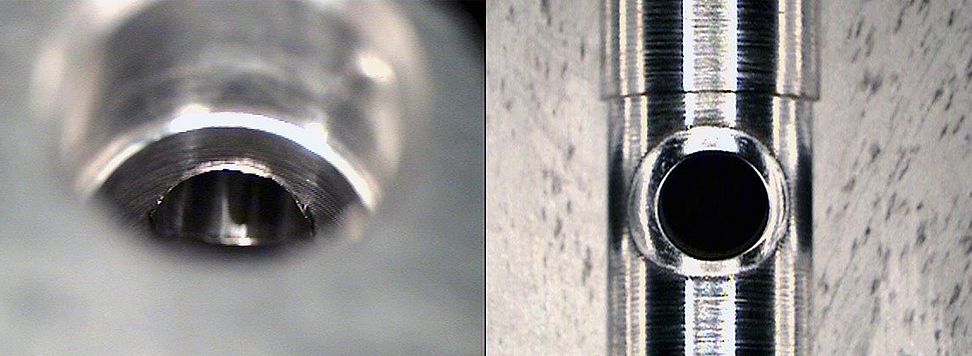

Один взгляд на сложные детали, например, корпуса насосов, позволяет понять всю сложность процесса снятия заусенцев: эти детали зачастую пронизаны сетью отверстий, по которым под большим давлением должно течь гидравлическое масло или топливо. Удалить все образовавшиеся заусенцы внутри таких корпусных деталей очень непросто, особенно при наличии нескольких пересекающихся отверстий. Часто для этого требуется длительная ручная обработка, которая для крупных корпусных деталей гидравлических устройств, деталей авиационной техники или грузового автотранспорта может занимать больше часа, тем самым существенно удорожая производство. "К тому же, ручная обработка, подвержена риску возникновения брака, – подчеркивает Рихард Келлер, один из руководителей предприятия EMAG ECM. –заусенец, пропущенный работником, может оторваться во время эксплуатации и мешать потоку рабочей жидкости. Учитывая высокие требования к безопасности при производстве самолетов и автомобилей, это недопустимо". Поэтому совершенно неудивительно, что в последние годы при изготовлении многих деталей стал применяться процесс электрохимического снятия заусенцев, при котором практически исключена возможность появления брака, а темп обработки просто стремителен. Во время электрохимической обработки металла между заготовкой (положительным анодом) и инструментом (отрицательным катодом) протекает раствор электролита. При этом от заготовки отделяются ионы металла. Форма катода, то есть инструмента, с активными токопроводящими участками сформирована таким образом, что съем материала с заготовки придает поверхности детали требуемую форму. За счет этого обеспечивается не только максимальное качество обработки поверхности, причем без термического повреждения структуры материала, но и чрезвычайно высокая стабильность воспроизведения этих высококачественных результатов.

Привлекательное соотношение цены и производительности

При этом специалисты по ECM-обработке предприятия EMAG ECM, расположенного в городе Гайльдорф вблизи Швебиш-Халля, постоянно совершенствуют технологический процесс в части обработки новых материалов, геометрии деталей и возрастания требований по качеству. Возрастающие требования заказчиков по всему миру задают ритм процессу. Предлагаемая с начала 2017 г. новая серия установок CI – очередной шаг предприятия EMAG ECM в этом направлении: в целях экономии дорогостоящего производственного пространства в цехах своих заказчиков инженеры EMAG, в частности, изменили конструкцию основного корпуса установки CI, оптимизировали размер электрошкафа и систему управления электролитом. Что стоит за этими и другими изменениями? "Очевидно, что, принимая во внимание технологическое развитие, будет расти значение процесса снятия заусенцев и ЕСМ-протягивания, например, для уже закаленных деталей. Мы хотим разработать необходимое для этого технологическое решение, которое, с одной стороны, полностью сохранит выдающиеся преимущества электрохимической обработки деталей, при этом обеспечит надежность процесса, а с другой стороны, обеспечит привлекательное соотношение цены и производительности. Именно этот комплекс свойств обеспечивает серия CI. Кроме того, первым заказчикам установки мы предоставляем возможность дополнительного снижения инвестиционных расходов на выгодных условиях". Наши заказчики также пользуются преимуществами высокой гибкости технологии и высокого качества компонентов, использованных в конструкции. Возможность одновременной обработки нескольких деталей в многоместных приспособлениях позволяют очень точно изменять время такта, дооснащение установок CI системой автоматизации не вызывает никаких сложностей. В процессе ECM-обработки все параметры полностью контролируются, обеспечивается возможность их воспроизводимости, производится документирование. Не менее важно то, что для установки CI, включая систему фильтрации требуется всего лишь в 7,5 кв.м площади, – это еще один фактор уменьшения производственных расходов.

Электромобильность в центре внимания

То, что эти аргументы являются убедительными для заказчиков, видно на примере успешных поставок решений EMAG ECM: установка обновленной серии CI уже эксплуатируется американским предприятием авиационной промышленности и итальянским производителем грузовых автомобилей. В обоих случаях снятие заусенцев производится на очень сложных поверхностях. Несмотря на большое количество отверстий в деталях, время цикла составляет менее 60 секунд – это можно назвать «квантовым скачком» по сравнению с применявшимися ранее процессами ручного снятия заусенцев. "Эти примеры показывают, что мы выбрали правильную концепцию развития и смогли победить в соревновании с немецкими и международными конкурентами, так как установка CI демонстрирует великолепную производительность, сохраняя при этом невысокую стоимость. Все возрастающий гнет производственных расходов вызывает у наших заказчиков потребность в повышении эффективности машиностроительного производства, и именно эту задачу мы решаем, предлагая нашу новую установку модели CI", – объясняет господин Келлер. Многое говорит в пользу того, что аргумент соотношения цены и производительности в будущем будет становиться все более существенным, так как многие детали электрических и гибридных приводов нуждаются в процессах электрохимической обработки, для которых EMAG ECM уже сегодня предлагает эффективные решения: прошивке, формировании поверхности, снятии заусенцев. Есть еще один аргумент, который нельзя недооценивать, принимая во внимание актуальную дискуссию об «CO2-следе» автомобильной промышленности: по сравнению со многими альтернативными процессами, электрохимическая обработка занимает значительно меньше времени. Это экономит многие тонны диоксида углерода – факт, который убедил в том числе и Федеральное министерство окружающей среды Германии. Так, один из заказчиков EMAG ECM получил награду за инновационные разработки в области экологии, поскольку он широко применяет на своем производстве электрохимическую обработку. "Этот факт – подтверждение нашей активной работы по развитию этой эффективной технологии, которую мы планируем в ближайшие годы все шире продвигать на рынке. Обновленные установки модели CI – идеальная база для достижения наших целей", – добавляет в заключение Рихард Келлер.