В изделиях машиностроения имеется множество деталей, финишная обработка которых вследствие сложности геометрической формы является весьма трудоемкой. В подобных случаях используют методы обработки потоками абразивных частиц и специальными средами, содержащими абразивные частицы.

Методы обработки в абразивных средах можно разделить на несколько основных групп:

— Струйная абразивная обработка (САО). Выполняется за счет ударного воздействия абразивных частиц, переносимых высокоскоростной струей жидкости или газа (воздуха).

— Объемная абразивная обработка (ОАО), т. е. обработка в среде хаотично перемещающихся абразивных частиц. Она основана на взаимодействии абразивных частиц с поверхностями детали при их относительном перемещении. Движение абразивных частиц создается потоком воздуха или жидкости, наложением вибраций, центробежными силами и др.

— Экструзионная абразивная обработка (ЭАО). Обработка производится в потоке вязкой абразивной суспензии, прокачиваемой через внутренние полости деталей (экструзионное хонингование) или вспомогательную полость, в которой размещены обрабатываемые детали (экструзионное полирование).

Струйная абразивная обработка

Для струйной абразивной обработки используется оборудование открытого и камерного типа, с различной степенью автоматизации рабочего процесса.

При открытой обработке требуется спецодежда и устройства защиты глаз и дыхательных путей оператора, за исключением автоматической обработки роботами-манипуляторами и устройствами для безпылевой обработки, где требования индивидуальной защиты сводятся к минимуму.

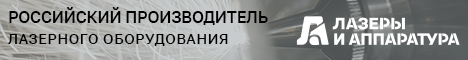

Достоинством камерных установок является экологическая чистота, а недостатком ограниченные размеры деталей. Типовая схема камерной установки приведена на рис. 1.

Рис. 1. Схема камерной установки для струйной абразивной обработки

Абразивная суспензия подается в рабочий струйный аппарат насосом. Одновременно в него подается сжатый воздух. Образующаяся абразивная струя воздействует на поверхности обрабатываемых деталей. Перемещение детали относительно абразивной струи может выполняться вручную или с использованием специальных приспособлений, обеспечивающих равномерность обработки. Для выполнения ручной обработки или смены детали в приспособлении используются специальные рукава и перчатки. После завершения абразивной обработки может быть выполнена промывка деталей, осуществляемая промывочным струйным аппаратом. Для САО используются следующие виды абразивов и частиц:

— Корунд (электрокорунд) используется при подготовке поверхностей к нанесению покрытий, очистке поверхностей от окалины после термической обработки, для финишной обработки с целью снижения шероховатости, очистки заготовок после литья от частиц формовочной смеси, удаления заусенцев, скругления острых кромок, удаления старых металлопокрытий. Обработку производят абразивными частицами размером 12…325 мкм при давлении воздуха 0,1…0,6 МПа. Широко используется при обработке сталей средней и высокой твердости.

— Карбид кремния используется для тех же целей что и электрокорунд. Частицы SiC имеют более выраженные и острые грани. Его целесообразно использовать при обработке деталей из вязких сплавов и титановых сплавов.

— Стальные угловатые частицы твердостью 40…60 HRC размером 10…325 мкм. Используются для очистки от нагара, снятия заусенцев, старой краски, подготовки поверхностей к нанесению покрытий.

— Стальная дробь твердостью 20…60 HRC размерами 8…200 мкм. Применяется для упрочнения поверхностного слоя, удаления окалины, формирования остаточных напряжений сжатия, снижения пористости.

— Угловатые частицы из закаленного стекла размерами 30…400 мкм.

— Стеклянная дробь используется как для процессов очистки, так и поверхностного упрочнения, матирования поверхностей в декоративных целях, снижения пористости.

— Пластиковые гранулы.

— Фруктовые косточки.

— Сухой лед.

Струйная обработка сухим льдом позволяет осуществлять очистку деталей от нагара и загрязнений без риска повреждения металлических поверхностей. Обработка производится частицами льда, подаваемыми в высокоскоростную струю воздуха. Такая обработка не требует последующей промывки деталей от частиц абразива, как это имеет место при струйно-абразивной обработке.

Очевидно, что производительность и состояние поверхностного слоя после обработки зависят от размеров (табл. 1) и типа абразивных частиц, их концентрации в суспензии, давления сжатого воздуха, расстояния от среза сопла до обрабатываемой поверхности, времени обработки единицы поверхности и некоторых других факторов, например, поверхностно-активных веществ, добавляемых в суспензию.

| Размер зерна абразива, мкм | 10 | 20 | 40 | 63 | 100 | 120 | 160 |

|---|---|---|---|---|---|---|---|

| Ra, мкм | 0,12…0,2 | 0,16…0,32 | 0,4…0,7 | 0,9…1,1 | 1,3…1,6 | 2,8…4 | 2,8…4,0 |

С увеличением угла атаки до 45° шероховатость поверхности возрастает, а затем практически не изменяется.

САО позволяет:

— очищать поверхности от окалины, ржавчины, старой краски, покрытий и т. д.;

— снизить шероховатость поверхности и придать ей высокие декоративные свойства;

— подготовить поверхность к нанесению защитных и лакокрасочных покрытий;

— упрочнить поверхностный слой;

— удалить заусенцы и скруглить острые кромки деталей.

Одним из важных достоинств САО является отсутствие существенного нагрева деталей при обработке.

В производстве ГТД процессы САО, в частности, используются:

— для подготовки поверхностей пера лопаток компрессора и турбины к нанесению эрозионно-стойких и коррозионно-стойких и жаростойких покрытий;

— удаления нагара, алитированного слоя и старых жаростойких покрытий при ремонте лопаток турбины;

— полирования лопаток турбины, диффузора и крыльчатки турбостартера, полотна диска компрессора;

— скругления радиусов в соединениях типа «Хирт»;

— подготовки поверхности пера заготовок лопаток компрессора под вальцевание.

Объемная абразивная обработка

Объемная абразивная обработка в зависимости от характера применяемой рабочей среды представляет собой механический или химико-механический процесс удаления тонких слоев материала и сглаживания микронеровностей частицами рабочей среды, оказывающими ударное воздействие на обрабатываемые поверхности. При ОАО стремятся обеспечить условия, когда частицы контактируют с поверхностью под разными углами в различных направлениях. Желательно также, чтобы интенсивность воздействия и съем металла были равномерными по всем обрабатываемым поверхностям.

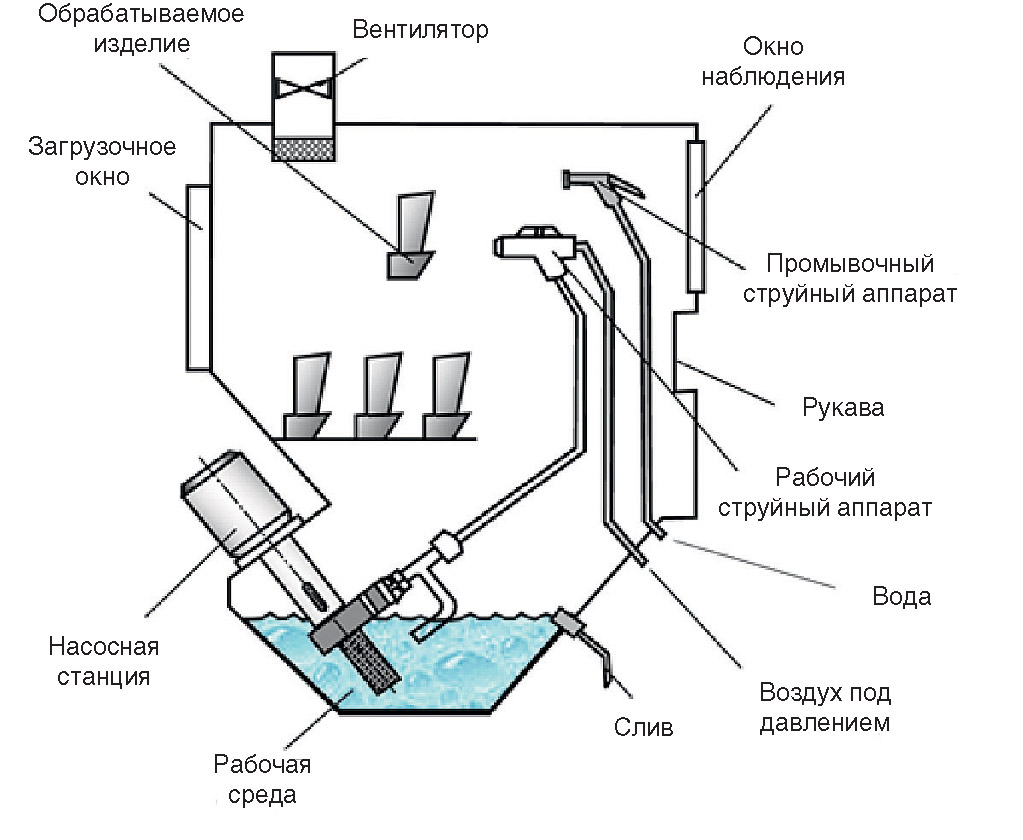

В качестве рабочих сред при ОАО используются частицы различной формы и размеров, материал и свойства которых выбираются в зависимости от цели обработки. Считается, что частицы конической формы наиболее благоприятны для обработки деталей с отверстиями, а треугольные — для сглаживания острых кромок. Для сложных деталей, содержащих различные конструктивные элементы, рекомендуется одновременное использование частиц различной формы. Тяжелые и крупные частицы обеспечивают большую производительность, чем легкие и мелкие. При использовании мелких частиц достигается более низкая шероховатость поверхностей. Следует отметить, что низкая шероховатость обрабатываемых поверхностей может быть достигнута и использованием крупных частиц, содержащих или шаржированных мелким абразивом.

Керамические частицы (рис. 2) рекомендуется использовать для операций полирования и удаления заусенцев. В наибольшей степени они подходят для обработки деталей из труднообрабатываемых и твердых материалов. Частицы изготавливают из окиси кремния SiO2 и других минералов (в качестве связки) и абразивов.

Рис. 2. Керамические и пластиковые частицы различной формы

Их формуют и спекают при высоких температурах, получая пористые структуры с высокой твердостью. Некоторые керамические частицы сложной формы (треугольник, звездочка, цилиндр, эллипс и др.) получают экструзией и отрезкой в требуемый размер. Плотность, твердость и структура керамических частиц выбираются в зависимости от конкретных условий обработки.

В настоящее время для ОАО широко используют искусственные частицы на основе пластиков, наполненных абразивами, обеспечивающие высокую производительность и качество обработки.

Среды из пластиков отличаются широким разнообразием по применяемым материалам и формам частиц, типу, концентрации и размерам абразивных зерен. Эти среды обеспечивают меньший съем материала при более высоком качестве поверхностного слоя. Пластиковые среды рекомендуется использовать для подготовки поверхностей к нанесению покрытий, полирования и скругления острых кромок. Их в основном используют для обработки деталей из сравнительно мягких материалов и материалов средней твердости. При их применении получают гладкие матовые поверхности. Как и в случае с керамическими средами, в закладках обычно используют частицы различной формы. Синтетические среды обеспечивают высокую скорость удаления материала и обладают высоким сопротивлением износу.

Для поверхностного упрочнения используют стальную дробь (рис. 3). При упрочнении мягких материалов, например алюминиевых сплавов, нашли применение среды из пластиковых шариков.

Рис. 3. Стальные частицы, используемые для поверхностного упрочнения

Обработка может выполняться сухими средами или средами, содержащими воду или масло. Добавки жидкостей способствуют снижению температуры и вымыванию продуктов разрушения, кроме того, они могут обеспечить повышение производительности обработки за счет снижения или устранения засаливания частиц среды. При использовании воды в нее добавляют ингибиторы коррозии.

Для объемной абразивной обработки наиболее широко применяются следующие методы:

— центробежная абразивная обработка;

— дисковая абразивная обработка;

— вибрационная абразивная обработка;

— ротационная и планетарно-ротационная обработка

— турбоабразивная обработка (в псевдокипящей среде).

Эти методы отличаются способом обеспечения движения частиц рабочей среды.

Особенности и сфера применения ОАО приведены в табл. 2.

| Метод | Принцип работы | Преимущества | Недостатки | Сфера применения |

|---|---|---|---|---|

| Дисковая центрифуга | Вращающийся диск закручивает рабочую среду в специальной камере; частицы среды бомбардируют поверхности деталей. | Простота автоматизации, широкая номенклатура используемых сред, высокая производительность. | Потенциальная опасность столкновения деталей друг с другом, некоторые ограничения в применяемых рабочих средах, не могут обрабатываться тонкостенные детали, толщиной менее 0,3 мм, нельзя обрабатывать большие, тяжелые детали. | Мелкие детали, для которых столкновения в процессе обработки маловероятны или допускаются техническими требованиями, мелкие штамповки и отливки. |

| Барабанная центрифуга |

Закрытые барабаны с загруженными деталями и рабочей средой вращаются вокруг своих осей и относительно центрального вала с одинаковыми часто- тами. |

Высокая гибкость, возможность использования как для грубых операций удаления заусенцев, так и чистовой отделочной обработки. Использование специальных приспособлений позволяет устранить контакты обрабатываемых деталей. | Трудоемкая загрузка и выгрузка деталей, сложность контроля процесса, затруднена автоматизация. Нельзя обрабатывать большие, тяжелые детали. | Мелкие и средние по размерам детали, на которых требуется удалить заусенцы, отливки, штамповки, требующие равномерного удаления материала с поверхностей с относительно низкими требованиями к шероховатости. |

| Вибрационная абразивная обработка | Детали находятся в вибрирующем контейнере с абразивной средой. | Упрощена загрузка и выгрузка деталей, широкая сфера применения от удаления заусенцев до полирования. | Нельзя обрабатывать большие, тяжелые детали. |

Мелкие и средние по размерам детали, отливки, штамповки. |

| Ротационный метод | Детали, размещенные на шпинделях, вращаются в рабочей среде. | Отсутствует контакт деталей между собой и стенками корпуса, достигается чрезвычайно низкая шероховатость поверхности, можно выборочно обрабатывать отдельные поверхности сложных по форме деталей. | Необходимы специальные приспособления для крепления деталей. | Детали средних размеров и сложной формы, требующие отделочной или упрочняющей обработки, отливки, штамповки. |

| Планетарный ротационный метод | Детали, размещенные на шпинделях, вращаются в рабочей среде, находящейся во вращающейся кювете. | Отсутствует контакт деталей между собой и стенками корпуса, достигается низкая шероховатость поверхности, можно выборочно обрабатывать отдельные поверхности сложных по форме деталей. | Необходимы специальные приспособления для крепления деталей. | Средние и крупные детали, требующие отделочной или упрочняющей обработки. |

|

Турбо- абразивный метод |

Вращающиеся детали подвергаются воздействию абразивной псевдоожиженной среды. |

Достигается низкая шероховатость, наводятся остаточные напряжения сжатия, возможна обработка деталей с труднодоступными поверхностями. | Необходимы специальные приспособления для крепления деталей. | Средние и крупные детали, требующие отделочной упрочняющей обработки (диски компрессоров, моноколеса и др.). |

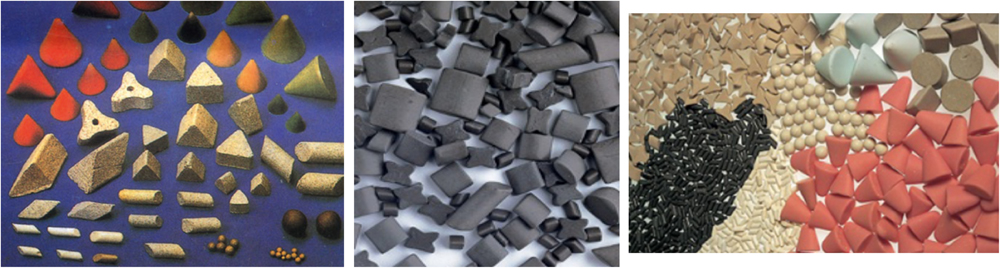

При центробежной абразивной обработке перемещение частиц среды достигается действием центробежных сил. Принцип работы барабанной центрифуги показан на рис. 4. На вращающейся крестовине устанавливаются барабаны, заполняемые абразивной средой и обрабатываемыми деталями. При вращении крестовины одновременно с той же частотой, но в противоположном направлении вращаются барабаны. Иногда используется реверсирование направления вращения. В последнее десятилетие этот метод получил широкое применение для удаления заусенцев и полирования широкой номенклатуры деталей. Управление процессом осуществляется регулированием частоты вращения, изменением состава абразивной среды и степенью заполнения барабанов абразивной средой и деталями. Соотношение объемов среды и деталей выбирается исходя из соображений уменьшения вероятности контактирования соседних деталей при обработке, что может привести к их царапанию. При малых значениях этого соотношения, например 1:1, вероятность контактов деталей выше, кроме того, ухудшаются условия перемещения частиц среды, особенно крупных. Оптимальной величиной соотношения объемов среды и деталей является 3:1…4:1.

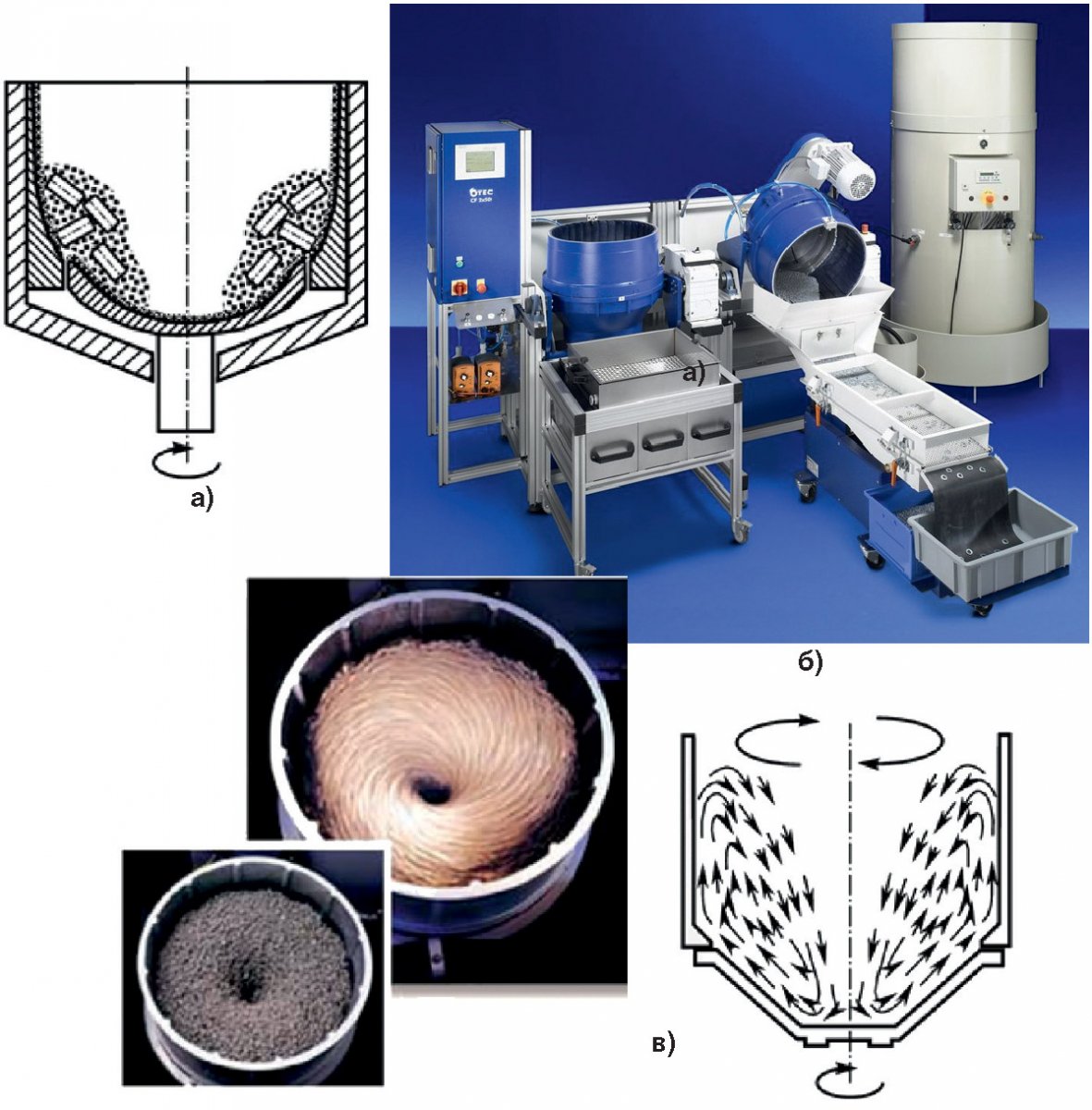

Рис. 4. Схема центробежной абразивной обработки и установка для центробежной абразивной обработки

Работа дисковой центрифуги (рис. 5) основана на перемешивании абразивной среды вращающимся диском относительно неподвижного корпуса. Во избежание царапания деталей поверхности стенок диска и корпуса покрывают полиуретаном. При вращении диска абразивная среда закручивается. Возникает так называемый эффект торнадо, увеличивающий проникающую способность абразивной среды, что обеспечивает возможность обработки труднодоступных участков поверхностей деталей.

Рис. 5. Схема установки для дисковой абразивной обработки (а), установка дискового типа компании Otec (б) и эффект торнадо (в)

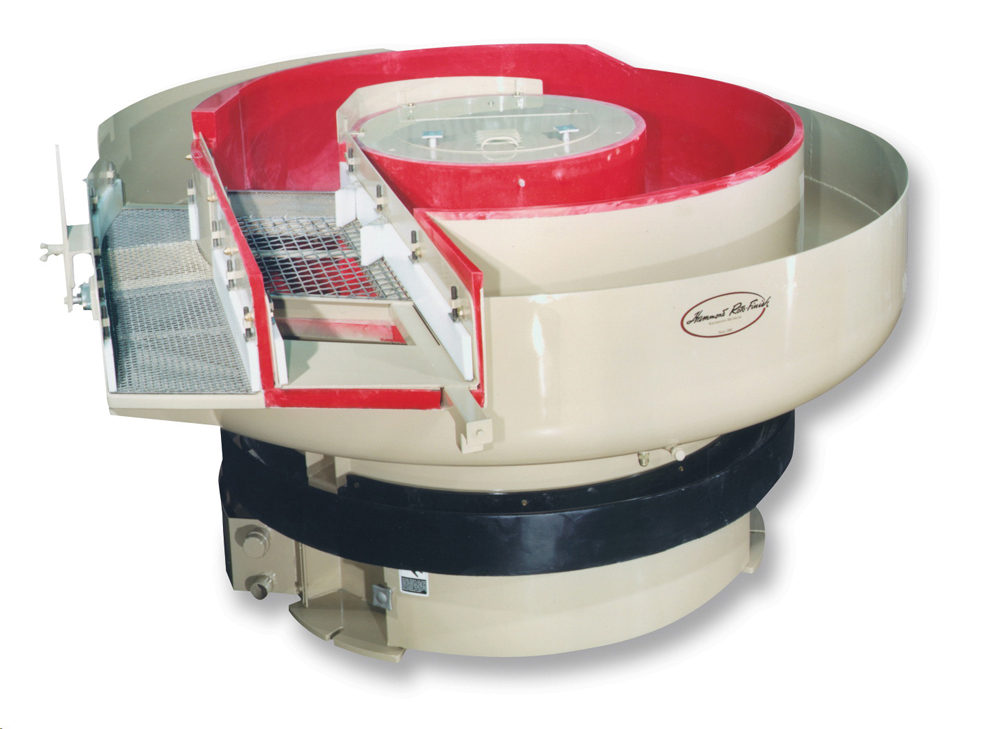

Одной из перспективных схем является вибрационная абразивная обработка (рис. 6). В процессе обработки рабочая камера совершает гармонические (или близкие к ним) колебания, а ее точки движутся по траекториям в виде окружности или эллипса. Частота колебаний составляет 15…50 Гц при амплитудах 0,5…9 мм.

Рис. 6. Установка для виброабразивной обработки

Вибрация рабочей камеры по круговой или эллиптической траектории при соответствующей форме днища рабочей камеры вызывает циркуляционное движение рабочей среды и колебания отдельных ее частиц. Детали в процессе вибраций вместе со средой перемещаются по спирали от загрузочной до разгрузочной позиции. Детали запускают на обработку по очереди, что устраняет их контактирование друг с другом. Некоторые установки для виброабразивной обработки имеют несколько спиральных каналов, что позволяет одновременно выполнять обработку в различных рабочих средах. Под действием вибраций возникают переменные ускорения частиц, которые оказывают динамическое воздействие на поверхность в виде множества микроударов. Действие вибрации, передаваемое рабочей среде и обрабатываемым деталям, в наибольшей мере проявляется у стенок рабочей камеры и гасится по мере удаления от них.

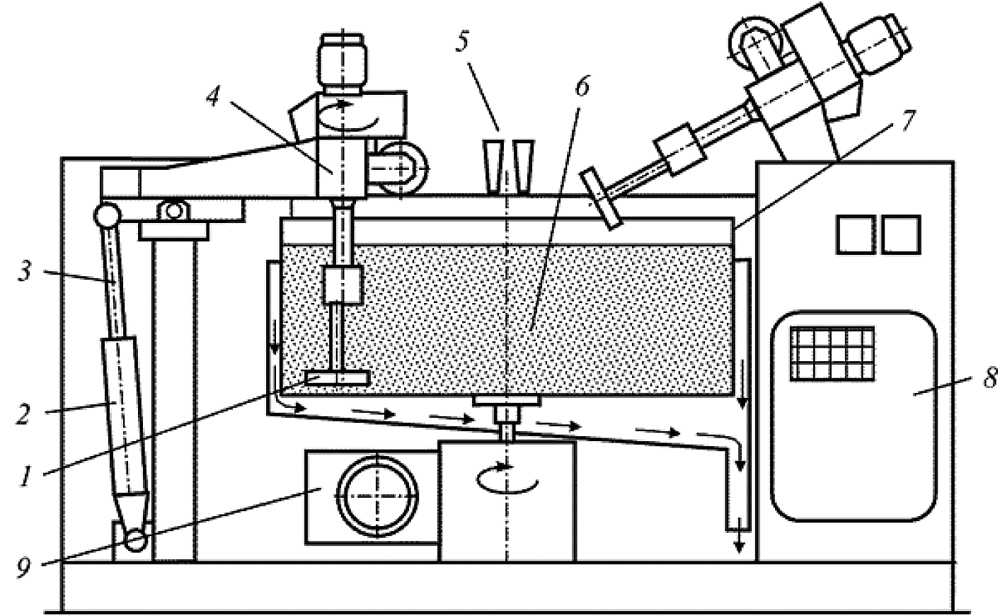

Планетарный ротационный метод. Детали, размещенные на шпинделях, вращаются в рабочей среде, находящейся во вращающейся кювете (рис. 7, 8). Его главным достоинством является возможность обработки сравнительно крупных деталей.

Рис. 7. Схема установки для планетарно-ротационной гидроабразивной обработки: 1 — обрабатываемая деталь; 2 — гидроцилиндр; 3 — шток; 4 — шпиндельный узел; 5 — подача воды с химическими компонентами; 6 — абразивная среда; 7 — кювета; 8 — пульт управления; 9 — привод вращения кюветы

Рис. 8. Установки для планетарно-ротационной обработки

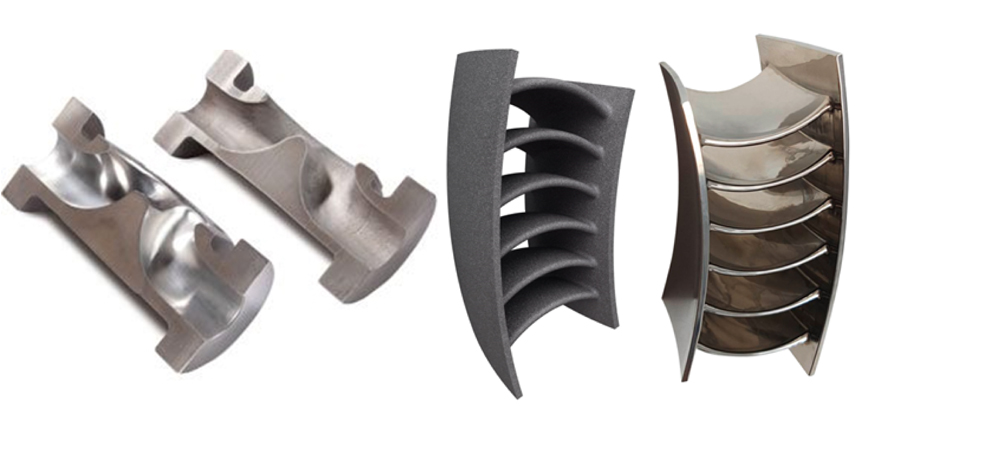

На рис. 9 показаны детали, полированные этим методом.

Рис. 9. Детали ГТД, полированные планетарно-ротационной обработкой

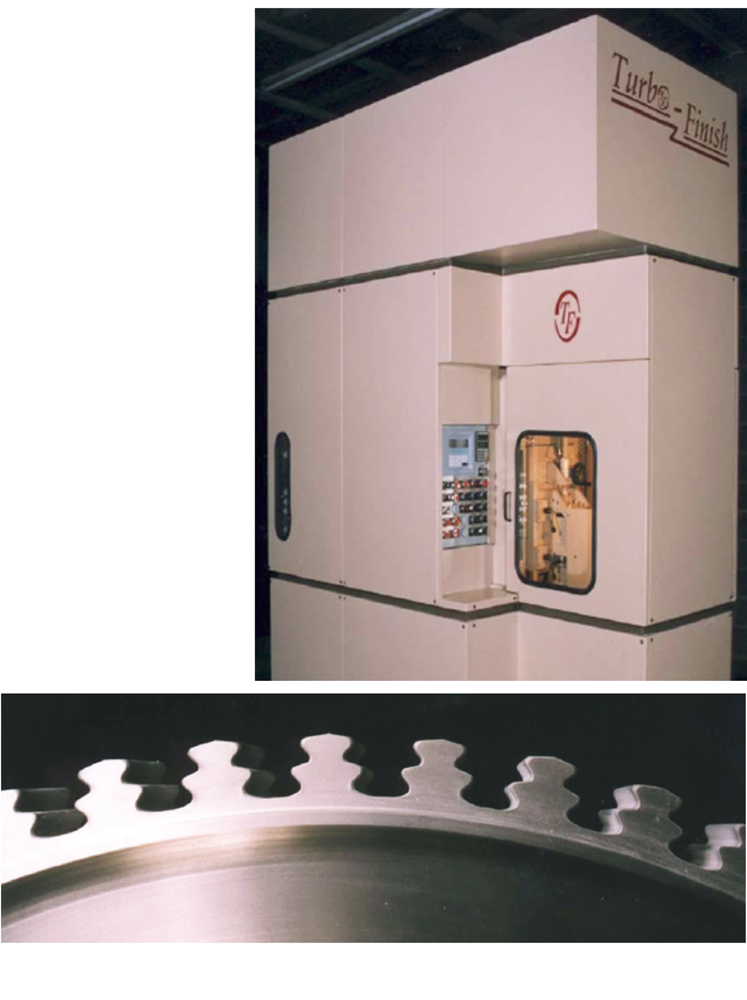

Турбоабразивная обработка (ТАО) изобретена в России. Обработка производится сухими рабочими средами. Используются частицы среды одного размера или веса. Размеры и вид частиц выбираются в зависимости от требуемой шероховатости поверхности.

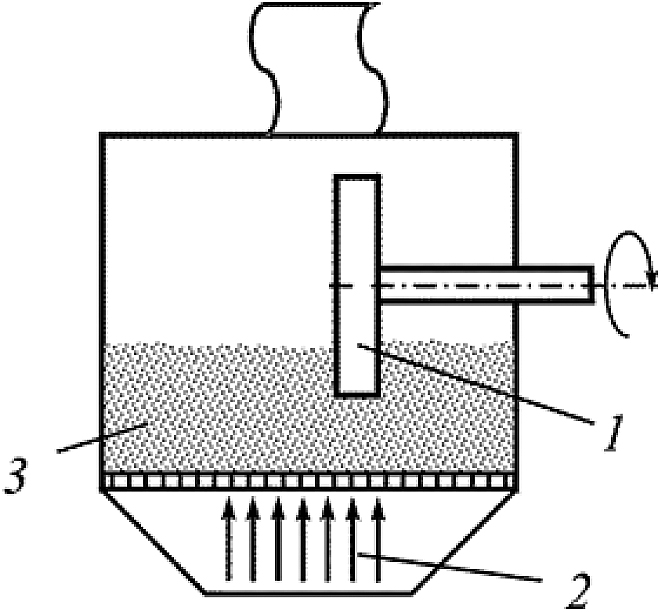

Базовая схема ТАО приведена на рис. 10. ТАО основана на использовании псевдоожиженной рабочей среды, в которой вращается обрабатываемое изделие. Псевдоожижение — операция, при которой твердые частицы приходят в состояние, подобное жидкому, вследствие контакта с газом или жидкостью. При ТАО псевдоожижение производится воздушным потоком в специальной камере. Размер абразивных частиц обычно составляет 300…600 мкм.

Рис. 10. Базовая схема ТАО, установка TF-522 для турбоабразивной обработки и диск турбины после ТАО: 1 — обрабатываемая деталь; 2 — поток воздуха; 3 — абразивная среда

Критическое значение скорости воздушного потока υвп кр, необходимое для взвешивания частиц сферической формы, может быть оценено по следующей формуле:

υвп кр = (Reкр vв ) / d ,

где Reкр — критическое значение критерия Рейнольдса, необходимое для суспензирования среды; vв — кинематическая вязкость воздуха; d — средний размер частиц.

Критическое значение критерия Рейнольдса рассчитывается по формуле:

Reкр = Ar / ( 1400 + 5,22 Ar) ,

где Ar — критерий Архимеда

Аr = ( (g d3 / vв ) / ( (ρaч ρв ) / ρв) ;

здесь g — ускорение свободного падения; ρaч, ρв — плотность абразивных частиц и воздуха соответственно.

Поток воздуха увеличивает объем, занимаемый абразивными частицами, которые начинают импульсивно двигаться главным образом в вертикальном направлении. Приподнятые потоком воздуха частицы вращаются и, как следствие, перемещаются в направлении, перпендикулярном потоку воздуха, под действием так называемых трансверсионных сил Магнуса Fm:

Fm = "пи"ρв d3ωV,

где ω — угловая скорость абразивной частицы;

V = Vв / ε ;

ε — величина объема между абразивными частицами, которая является одной из основных характеристик псевдоожиженной среды. ε = 1 – "тау", где "тау" — объемная концентрация твердых частиц в псевдоожиженной среде.

Для псевдоожиженной среды

0,35 < "тау" < 0,6; 0,4 < ε < 0,7.

Трансверсионные силы и столкновение частиц являются источником их хаотического движения в псевдоожиженной среде. Взвешенные абразивные частицы проникают к труднодоступным участкам деталей, что улучшает процесс финишной обработки.

Скорость вращения детали в псевдоожиженной среде составляет 20…30 м/мин. Число ударов абразивных частиц, приходящихся на 1 квадратный миллиметр поверхности в секунду, достигает 200…500. ТАО имеет одну из наиболее высоких скоростей удаления материала среди применяемого для финишной обработки оборудования. При обработке сталей и титановых сплавов она составляет 2…5 мкм/мин. В зависимости от материала, размеров детали, технологических режимов и зернистости абразивной среды время обработки составляет 3…20 мин.

Шероховатость поверхности после турбоабразивной обработки зависит от зернистости (табл. 3) и вида абразива. При обработке никелевых и титановых сплавов она снижается на 30…50%

| Размер абразивных частиц, мкм | Шероховатость поверхности, Ra, мкм |

|---|---|

| 500 | 0,6…1,0 |

| 400 | 0,4…0,6 |

| 300 | 0,2…0,3 |

Эта технология имеет несколько значительных преимуществ по сравнению с другими способами абразивной финишной обработки. Основными из них являются:

— низкие затраты энергии;

— малое время обработки;

— простота и минимальные требования к процессу;

— сочетание высокой скорости удаления материала с улучшением физико-механических свойств поверхностного слоя (формирование остаточных напряжений сжатия, низкая шероховатость).

ТАО используют для финишной обработки таких деталей, как диски турбины и компрессора, турбинные и компрессорные лопатки, зубчатые колеса, моноколеса и крыльчатки.

Экструзионная абразивная обработка

Экструзионная абразивная обработка производится средой вязко-эластичного полимера с особыми реологическими свойствами, наполненного абразивными частицами. Одновременно достигается удаление заусенцев, скругление острых кромок и полирование ответственных поверхностей деталей.

Можно выделить следующие методы экструзионной абразивной обработки:

— экструзионное хонингование;

— экструзионная обработка наружных поверхностей;

— орбитальная экструзионная абразивная обработка.

Экструзионная абразивная обработка была запатентована в 1960 г. Первоначально она использовалась для удаления заусенцев в труднодоступных местах деталей (кромки отверстий, выходящих во внутренние полости и др.), однако уже через несколько лет получила применение для многих других целей, в частности:

— снижение шероховатости и удаление дефектного слоя с рабочих поверхностей лопаток компрессора и турбины после литья, фрезерования, электрохимической и электроэрозионной обработки;

— отделочная обработка отверстий малого диаметра, пазов, щелей, поверхностей внутренней полости охлаждаемых лопаток турбины;

— скругление кромок у отверстий.

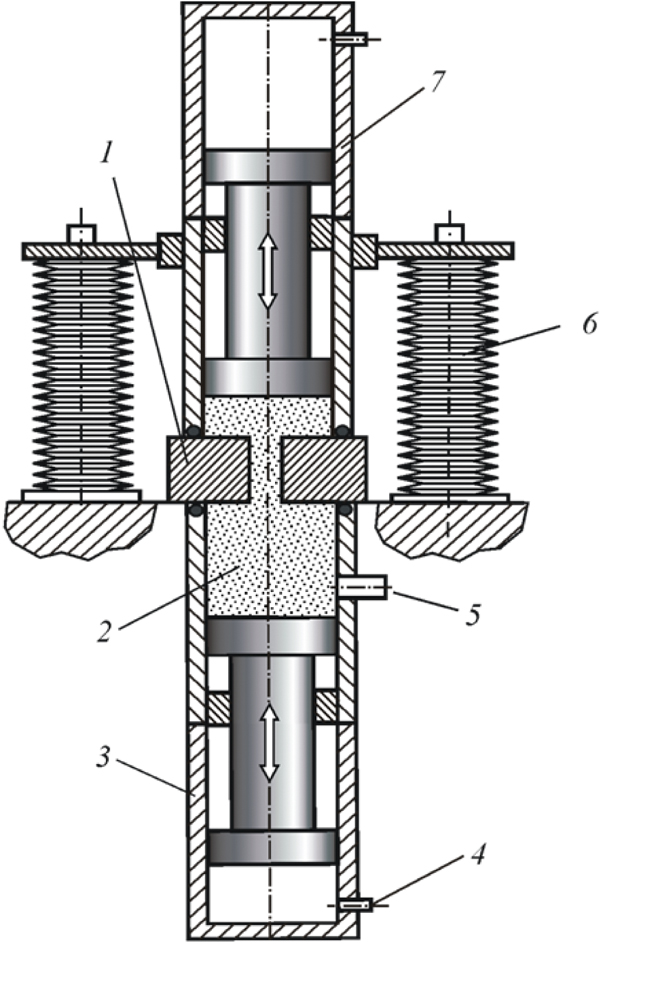

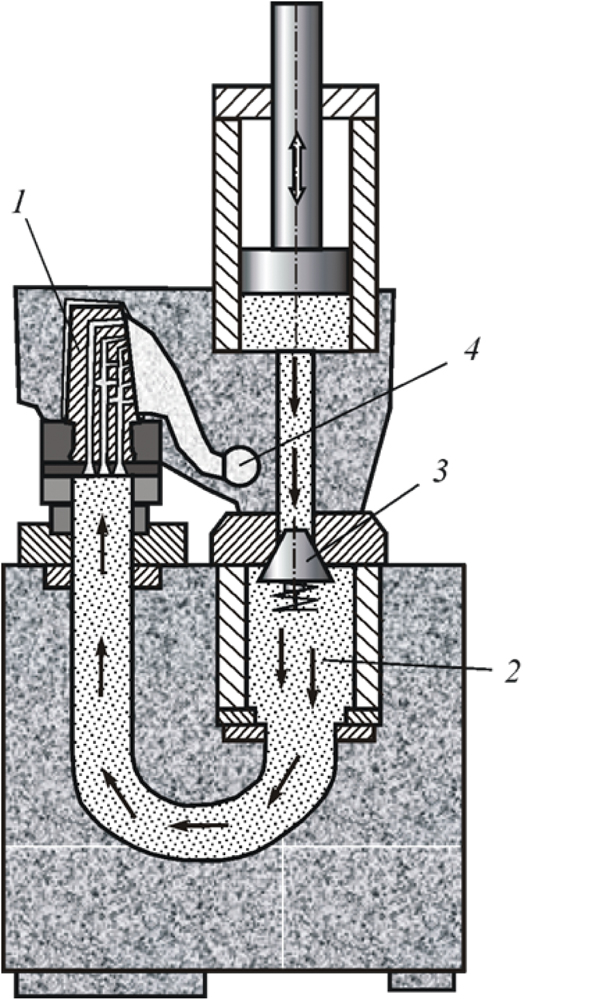

Обычно обработка деталей производится реверсируемым потоком среды по схеме, приведенной на рис. 11. Два вертикально расположенных цилиндра обеспечивают перемещение абразивной смеси вверх и вниз через полость детали, причем наибольшему абразивному воздействию подвергаются ее выступающие элементы. В некоторых случаях целесообразно использовать обработку однонаправленным потоком абразива (рис. 12). Схема с однонаправленным потоком абразивной среды является более гибкой. Упрощаются действия по замене абразивной среды, снятию и установке детали, что увеличивает производительность и снижает трудоемкость процесса.

Рис. 11. Схема экструзионного хонингования: 1 — обрабатываемая заготовка; 2 — вязко-эластичная абразивная среда; 3 — нижний цилиндр; 4 — масло от гидросистемы; 5 — подача абразивной среды; 6 — устройство подъема верхнего цилиндра; 7 — верхний цилиндр

Рис. 12. Схема экструзионной абразивной обработки внутренней полости охлаждаемой лопатки турбины: 1 — лопатка турбины; 2 — вязко-эластичная абразивная среда; 3 — обратный клапан; 4 — выход абразивной среды в бак

На качество ЭАО оказывают влияние следующие основные факторы и параметры:

— давление экструзии;

— скорость и характер перемещения рабочей среды относительно обрабатываемой поверхности;

— тип и размеры абразивных частиц;

— состав, консистенция и свойства рабочей среды;

— механические свойства обрабатываемого материала;

— конструктивные особенности и форма обрабатываемой детали и рабочей полости.

Прокачка абразивной смеси выполняется под давлением 3…12 МПа.

Скорость перемещения частиц рабочей среды может быть определена по формуле:

v = ( "пи" D 2 L n) / (2000 S) ,

где D — диаметр цилиндра, нагнетающего рабочую среду; L — величина хода поршней; n — частота циклов (двойных ходов поршня).

При обработке отверстия диаметром d величина скорости определяется формулой:

v = (2 D 2L n) / ( 1000 d 2) ,

Эффективность процесса определяется также вязкостью абразивной среды. От последней зависит жесткость контакта абразивных частиц с обрабатываемой поверхностью.

В качестве основы среды часто используют синтетический каучук, наполненный в различных пропорциях абразивными частицами (электрокорунд, карбид кремния, карбид бора или алмаз).

Вязкость среды выбирается исходя из конкретных условий обработки. При экструзионном хонинговании отверстий малого диаметра используют среды с малой вязкостью, а для деталей с большим проходным сечением — большой.

По вязкости (твердости) среды подразделяют на 6 групп. Твердость среды назначается в зависимости от диаметра обрабатываемого отверстия или величины зазора, через который прокачивается среда (таблица 4).

| Твердость среды | Особо мягкая | Весьма мягкая | Мягкая | Средней твердости | Твердая | Особо твердая |

|---|---|---|---|---|---|---|

| Диаметр отверстия, (зазор) | 0,4…3,0 | 0,8…6,0 | 2…12 | 3…25 | 6…60 | 20…70 |

Стойкость рабочей среды составляет несколько десятков часов непрерывной работы. Она не должна шаржировать обрабатываемые поверхности.

Обрабатываемую деталь устанавливают в приспособление, которое может быть оснащено специальными вставками, обеспечивающими заданный зазор для прохождения пасты с необходимой скоростью и по заданной траектории.

Количество двойных ходов поршней при обработке одной детали составляет от 4 до 30, а время обработки — 0,2…5 мин. В многоместных приспособлениях могут одновременно обрабатываться несколько деталей.

Поскольку при непрерывной работе абразивная паста может нагреваться и терять технологические свойства, промышленные установки оснащают системами охлаждения.

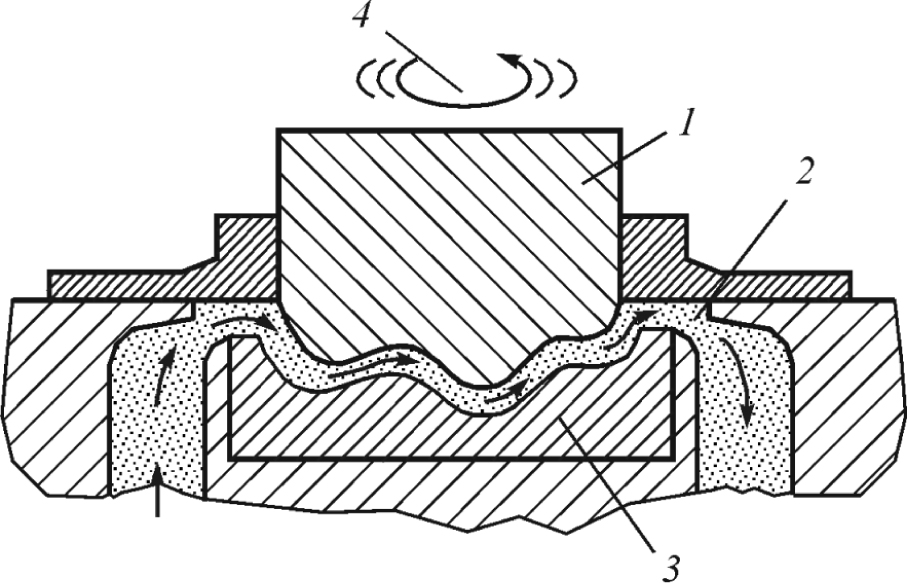

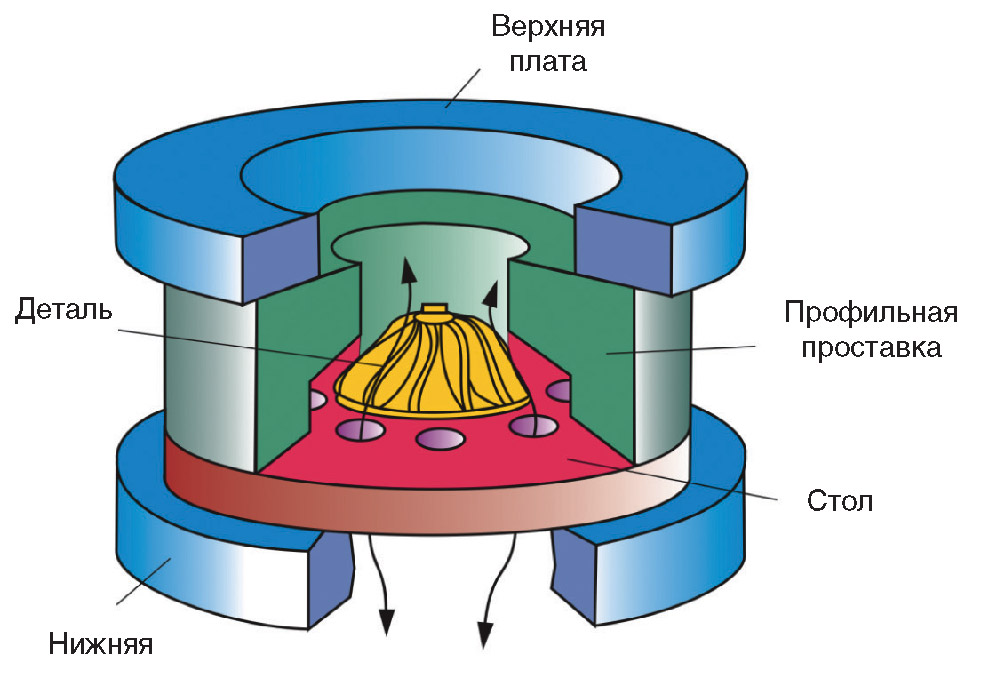

При орбитальной экструзионной абразивной обработке деталям задается орбитальное движение в потоке абразивной среды (рис. 13). Орбитальное полирование используется для финишной обработки разнообразных по форме и размерам деталей после литья, штамповки, механической, электроэрозионной и электрохимической обработки. Характер и величину съема можно изменять применением специальных приспособлений, изменяющих величину проходного сечения.

Рис. 13. Схема орбитальной экструзионной обработки: 1 — заготовка; 2 — вязко-эластичная абразивная среда; 3 — приспособление, определяющее величину зазора; 4 — орбитальное движение заготовки

Для выбора оптимальных режимов обработки в частности используется метод акустоэмиссии, основанный на существовании корреляционной связи уровня сигнала акустоэмиссии Iаэ с величиной удаляемого при обработке материала и частотными характеристиками сигнала, позволяющими судить о процессах протекающих в зоне обработки:

Iаэ = (C S v) 1/2,

где С — константа, зависящая от условий обработки, обрабатываемого материала и абразивной среды; v — скорость частиц среды (м/сек); S — площадь сечения, через которое экструдируется среда (см2). В частности, отношение высоких и низких частот акустоэмиссии fв / fн является малым в начале процесса (при высокой шероховатости обрабатываемых поверхностей) и увеличивается по мере снижения шероховатости.

Установки для экструзионной обработки показаны на рис. 14.

Рис. 14. Установки для экструзионной абразивной обработки

Экструзионная абразивная обработка может использоваться в качестве финишной операции для широкой номенклатуры деталей. Одновременно экономично и эффективно может обрабатываться несколько деталей или поверхностей, в том числе наружных и внутренних. Автоматизированнные системы экструзионной абразивной обработки позволяют обрабатывать несколько тысяч деталей за смену с высокой повторяемостью и предсказуемостью результата.

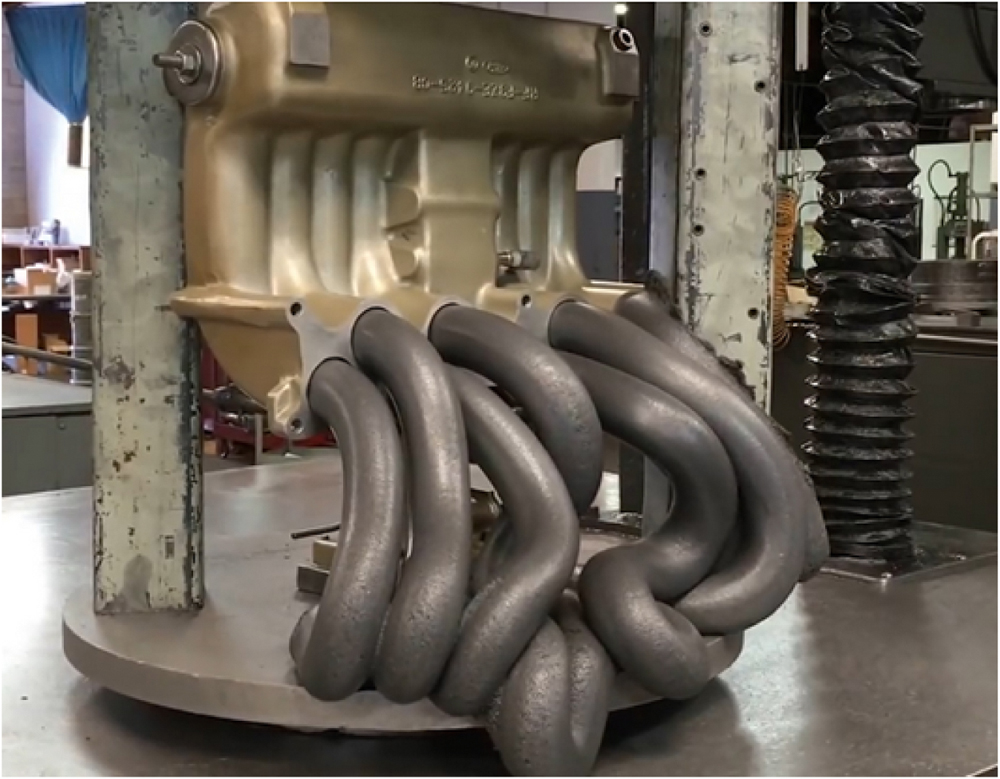

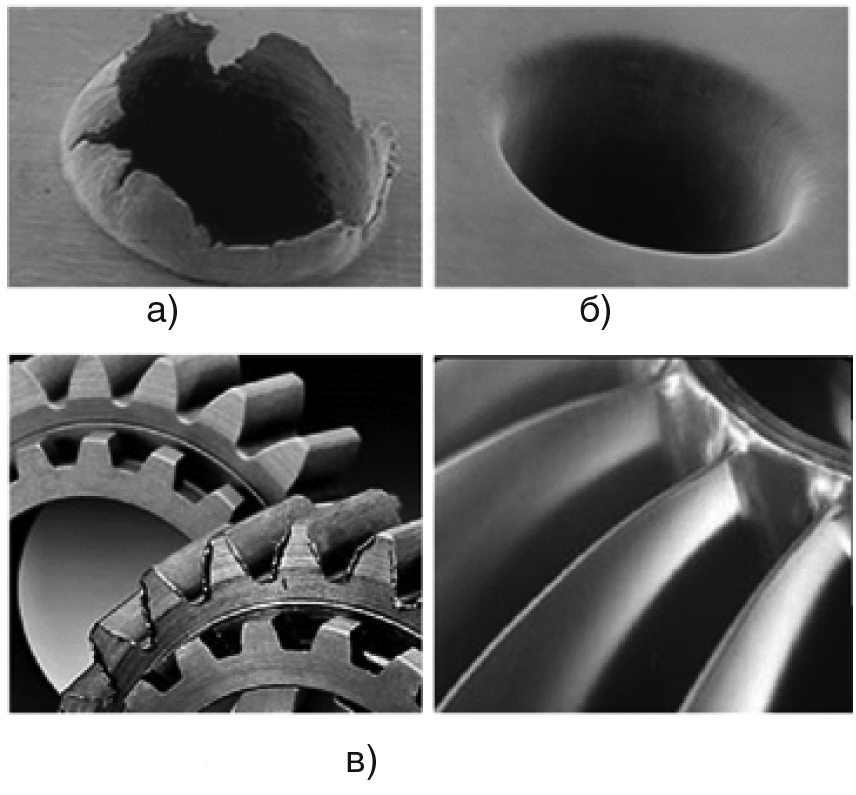

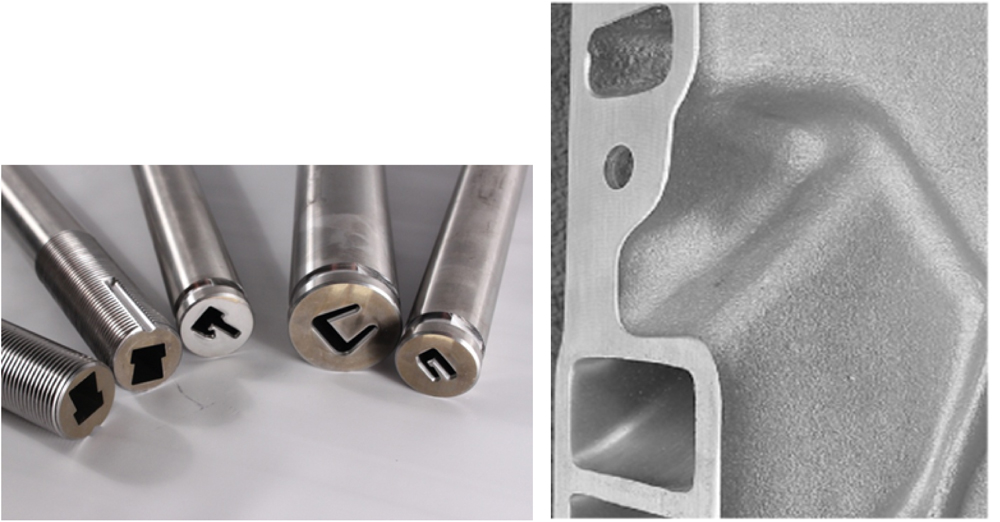

Рис. 15, 16, 17 иллюстрируют эффективность экструзионной обработки деталей.

Рис. 15. Иллюстрация эффективности экструзионной абразивной обработки: а) удаление заусенца на выходе отверстия; б) удаление заусенцев и отделка зубчатого венца; в) поверхности лопаток моноколеса

Рис. 16. Детали после экструзионной абразивной обработки

Рис. 17. Экструзионная обработка сложных каналов

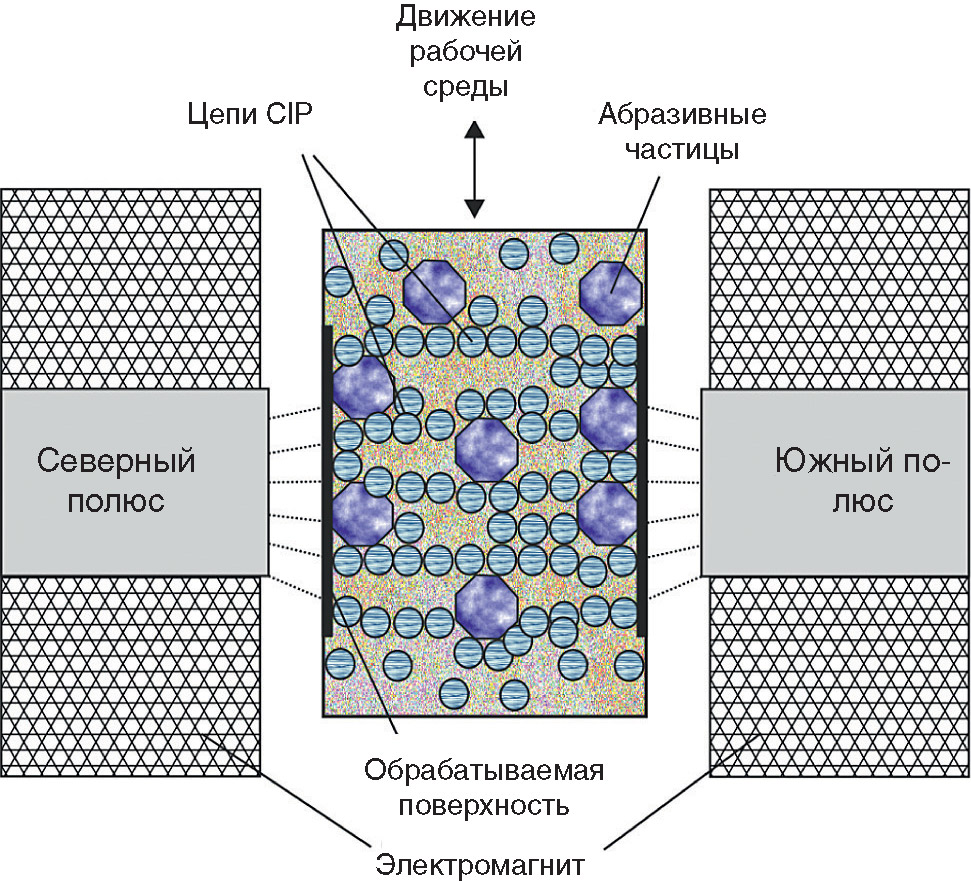

Одним из недостатков экструзионной абразивной обработки является трудоемкость работы с вязко-эластичными абразивными средами, связанная с необходимостью их удаления из сложнопрофильных каналов после завершения обработки. Для его устранения разрабатываются схемы, основанные на применении магнитно-реологических сред, теряющих высокую вязкость при снятии магнитного поля. Базовая схема такой обработки приведена на рис. 18.

Рис. 18. Базовая схема экструзионной абразивной обработки с применением магнитно-реологических сред

Экструзионная абразивная обработка начинает широко применяться для полирования пера лопаток, обработки проточной части моноколес компрессора, импеллеров (рис. 19), отверстий малого диаметра для снижения гидравлического сопротивления в форсунках и деталях командно-топливной аппаратуры.

Рис. 19. Схема обработки лопаток импеллера

Процессы обработки воздействием абразивных сред развиваются в самых различных направлениях, имеющих целью повышение производительности и качества обработки, снижение трудоемкости и стоимости. Основными из них являются: создание и совершенствование технологического оборудования, применение новых абразивных сред, использование дополнительного воздействия (наложение ультразвуковых колебаний, химическое и электрохимическое воздействие на обрабатываемую поверхность, введение поверхностно-активных веществ и др.), отработка рациональных схем и режимов обработки.

Источник журнал "РИТМ машиностроения" № 6-2020