В рамках международного военно-технического форума «Армия‑2016» был организован специальный раздел «IntellTechExpo: Интеллектуальные промышленные технологии» и состоялась тематическая конференция.

Инновационная площадка

Форум «Армия‑2016» проходил в сентябре в подмосковной Кубинке на базе Военно-патриотического парка культуры и отдыха Вооруженных сил РФ «Патриот». По его итогам, можно отметить, что всего за два года форум сумел превратиться в ведущую мировую выставку вооружения и военной техники, авторитетную площадку для обсуждения передовых идей и разработок в интересах вооруженных сил. Здесь работали представители более 80 стран мира, 35 из которых были представлены официальными делегациями. Более 500 тысяч человек посетили за шесть дней выставочные, демонстрационные (рис. 1) и конгрессные площадки форума, что превосходит многие аналогичные по тематике мировые площадки. Крупнейшие концерны, компании и КБ представили здесь свою лучшую военную продукцию, в том числе немало новинок. Можно отметить такие новые разработки, как: вертолет Ми‑8 АМТШ-ВА для эксплуатации в экстремальных арктических условиях («Улан-Удэнский авиационный завод»); танк Т‑90 МС с дистанционно управляемой 12‑миллиметровой пулеметной установкой («Уралвагонзавод»); образец бронированного автомобиля «Тигр-М», оснащенный пушечным боевым модулем и способный функционировать в безэкипажном режиме (ВПК); плавающий бронетранспортер БТ‑3 Ф («Тракторные заводы»); мобильный пункт управления для высших должностных лиц (ОПК); многочисленные робототехнические комплексы, в том числе подводные; около полусотни современных и перспективных образцов стрелкового оружия военного и гражданского назначения (концерн «Калашников»), радиопоглощающие материалы с нанопокрытием, позволяющие делать предметы невидимыми для радаров (НИИ «Феррит-Домен», концерн «Росэлектроника) и многое другое. За время работы форума Минобороны России подписало 17 контрактов на 130 млрд рублей. Все это наглядно продемонстрировало уровень и задачи предприятий ВПК, которым должна соответствовать технологическая база.

Рис.1. Демонстрационная площадка форума «Армия-2106». Фото: РИА Новости

Есть запрос

На конференции с длинным названием «Перспективные технологии разработки высокотехнологичного и наукоемкого оборудования предприятиями станкоинструментальной отрасли, отвечающие задачам реализации ФЦП «Развитие оборонно-промышленного комплекса РФ до 2020 года» заместитель председателя коллегии Военно-промышленной комиссии РФ О. И. Бочкарев обозначил основные требования предприятий ВПК и задал вопрос, насколько отечественные станкостроители готовы им соответствовать. Здесь же на конференции, а также на выставочных стендах представители компаний отрасли рассказывали о своих достижениях и опыте работы с ВПК.

Есть ответы или про оборудование

Компания СТАН — крупнейшее в России станкостроительное объединение. Уже шесть заводов с богатой историй и отработанной специализаций стали ее производственными площадками в Стерлитамаке, Коломне, Рязани, Иваново, Москве, а теперь еще и в Кимрах (Савеловский машиностроительный завод). СТАН может предложить широкий спектр металлообрабатывающего оборудования от небольших токарных станков до огромных токарно-карусельных ОЦ с размерами планшайб до 10 и более метров. Доля компании на рынке производимых в РФ станков в 2015 году приблизилась к 50 %. Разработки ведутся в КБ всех предприятий и в год появляется не менее 5 новых образцов оборудования. Например, среди стерлитамкских новинок ОЦ портальной компоновки СТЦ П80, аналогов которому в России не существует, да и в мире производство ограничено 3–4 топовыми производителями. В Коломне создаются новые станки для обработки вафельного фона; ротационной вытяжки с размером детали до 3200 мм; специальные установки для электронно-лучевой сварки изделий из алюминия с максимальным диаметром свариваемых изделий — более 3000 мм; стенды для моделирования движения мишени. В Иваново организовано современное производство мотор-шпинделей/шпиндельных устройств для станков с ЧПУ. Тесное сотрудничество АО «Станкотех» (производственная площадка СТАН в Коломне) и ФГУП «НПО «Техномаш» позволило выпускать новейшее специальное станочное оборудование, в т. ч. крупногабаритное (с 2014 года — 18 единиц).

Создание КБ в области станкостроения с участием компании СТАН и «Техномаш» ставит глобальные задачи: проектирование и создание уникального и импортозамещающего специального оборудования, импортозамещающей линейки серийного высокотехнологического металлообрабатывающего оборудования; диверсификация производств в части создания отечественных конкурентоспособных комплектующих для станкостроения; транфер новых машиностроительных технологий российской разработки в различные отрасли; мониторинг рынка машиностроительных технологий и анализ зарубежного уровня технологического развития для сотрудничества с зарубежными партнерами в области станкостроения.

НПК «Дельта-Тест» с 2004 года произведено и отгружено более 400 электроэрозионных станков АРТА, более 650 систем ЧПУ со встроенными генераторами

(по итогам 2015 года выпущены 52 станка). Все основные элементы оборудования — 100 % оригинальные разработки НПК «Дельта-Тест»: системы ЧПУ, генераторы технологичного тока с полностью цифровым микропроцессорным управлением, конструкция станин и всех базовых механических узлов, дополнительное оснащение.

Станки предназначены для самых требовательных задач электроэрозии. Оборудование отличает жесткая конструкция, высокая точность систем управления и приводов механизмов, интерполяция перемещений не более 0,1 мкм, термостабилизация процесса. Погружная обработка осуществляется с помощью независимо установленной ванны с подъемным механизмом.

Новинками 2016 года стали специальный координатно-прошивочный станок с 6‑ю управляемыми осями АРТА С60 и проволочно-вырезной станок АРТА 454 С на базе системы ЧПУ нового поколения АРТА Х10 (был представлен на выставке «Армия‑2016», рис. 2). В перспективе предусмотрено расширение производственных мощностей и выход к 2020 году на выпуск 150 станков в год, дальнейшие разработки сложного оборудования, новых специальных комплексов с ЧПУ для высокоточной 7‑осевой электроэрозионной обработки (в т. ч. микроэрозионной).

Рис. 2. Проволочно-вырезной станок АРТА 454 С производства НПК «Дельта-Тест»

МСЗ-Салют продолжает традиции Московского завода шлифовальных станков и выпускает шлифовальные, зубошлифовальные, круглошлифовальные и внутришлифовальные станки. Оборудование производится в кооперации с ФГУП «ММПП-Салют». Новинка предприятия 5‑координатный обрабатывающий центр МШ‑600 для фрезерования турбинных лопаток.

Один из путей ликвидации технологического отставания в области станкостроения — создание совместных предприятий, кооперационных производств. В рамках СП ООО «ЭМКО-Рус», созданного в Екатеринбурге компанией UNIMATIC и ЕМСО-Group в 2015 году, организован участок сборки токарных и фрезерных станков с ЧПУ. В 2015 году было выпущено 12 единиц оборудования, в первом полугодии 2016 — 9, на второе полугодие запланирована сборка 16 станков, включая фрезерные станки нового модельного ряда — EMCOMILL FB‑3, FB‑450L-FB‑600L.

На выставке оборудование также представляли «Спецмаш», «Сиблитмаш» (рис. 3), Дмитровский завод фрезерных станков, Липецкое станкостроительное предприятие, АО «СтанкоМашКомплект», Belfingroup, «Дидактические системы, «Зарем», «Гидропресс», ООО «Альянс», СТМ, Ассоциация Ульяновских станкостроительных предприятий, Средневолжский станкостроительный завод и др.

Рис. 3. Автоматизированный комплекс для литья под давлением 711H10, ОАО «Сиблитмаш»

Про инструмент

О своих достижениях рассказали на конференции и инструментальные компании.

Около 70 % инструмента компании «СКИФ-М» поставляется в аэрокосмическую отрасль, причем 21 % идет на экспорт. Степень локализации производства более 75 %, степень новизны — 100 %.

50 % продукции «СКИФ-М» — это стандартный инструмент: торцовые, концевые, торцово‑цилиндрические, дисковые и отрезные фрезы, выпускаемые в настоящее время ведущими фирмами мира, а также сверла и оправки всех типов и цельнотвердосплавный инструмент. А 50 % — это специальный инструмент, который изготавливается в плотном взаимодействии с заказчиками: фасонный, профильный, угловой, ступенчатый, многоступенчатый, который помогает максимально повысить производительность при формировании сложных поверхностей. Например, при модернизации обработки титановых деталей самолета Airbus A380, выполненной компанией, производительность выросла на 40 %. При модернизации обработки алюминиевой детали самолета SSJ100 прирост производительности составил 40 %, кроме того, была решена проблема поводок деталей из алюминиевых сплавов.

В этом году компанией запущено собственно твердосплавное производство (спекание заготовок пластин) и четыре типа пластин уже прошли испытания и запускаются в серию. Номенклатура будет расширяться. Компания продолжает развивать успехи в области покрытий, производя в т. ч. уникальную продукцию — разнообразные пластины со сверхтвердым алмазным покрытием для обработки авиационно-космических материалов.

Наращивание объема производства компании происходит за счет применения самых современных достижений инструментальной промышленности.

Одно из перспективных направлений в работе «ВНИИинструмента» — разработка технологии и оборудования наноразмерной обработки алмазным монокристаллическим и абразивным инструментом оптических материалов в режиме квазипластичного резания.

Данная технология позволяет получать при обработке жестким абразивным алмазным кругом или алмазным резцом поверхность с шероховатостью Rz 1…2 нм и точностью формы PV 10…50 нм на Ø100 мм. При этом не требуется операция полирования, а форма поверхности может быть любой, в том числе и асферической, произвольной или в виде микроструктуры.

Для отработки всех этих режимов создан экспериментальный ультрапрецизионный станок Ангстрем-Ф5, разрешение которого по линейным осям 1 ангстрем, прямолинейность движения по линейным осям и биение по круговым не более 50 нм. Особенностью станка являются: встроенные линейные и круговые двигатели по всем пяти осям, конструктивные решения, обеспечивающие бесконтактное сверхвязкое демпфирование и другие ноу-хау, позволяющие получить экстремально высокие точности обработки.

На выставке инструментальную продукции демонстрировали: ООО «Проминструмент», Московский инструментальный завод, АО «Терекалмаз», Завод «Композит».

Лазерные технологии

По оценке Международной лазерной ассоциации около 80 % отечественных предприятий заинтересованы в применении лазерных технологий.

Региональный центр лазерных технологий (РЦЛТ) является наиболее оснащенным лазерным оборудованием предприятием в УРФО. Центр осваивает новейшие технологии 2D и 3D-резки, 2D и 3D-сварки, наплавки, термоупрочнения, гибки и поставляет продукцию, выполненную на их основе, более 1000 заказчикам.

Приведем несколько примеров эффективного внедрения лазерной сварки. Сварка разнотолщинных штампованных деталей из оцинкованного автолиста реализована для автомобилей Фольксваген — 400 000 т/год. Благодаря этому вес корпуса автомобиля уменьшился на 15 %. В 2013 году шахтная печь № 4 ОАО «УфалейНикель» оснащена рекуператором новой конструкции для подогрева дутья отходящими газами, где 633 «воздушных» и «газовых» панелей были изготовлены РЦЛТ с применением лазерной сварки. Суммарная длина сварных швов в изделии достигла 50 км, скорость сварки — больше 10 м/мин. Полотна для рекуператоров имеют размер 2х1 м при толщине 1,5 мм. При обычной сварке их бы изогнуло, при лазерной сварке обеспечена плоскостность 2 мм на всю длину. Общий вес изделия составляет 35 т, мощность теплообмена 5 МВт. Новая конструкция позволяет экономить от 20 до 30 % кокса.

На стенде РЦЛТ был представлен элемент рамы радиолокационной станции — рис. 4. Сварная конструкция выполнена из сплавов титана ПТ 3 В и ВТ1–0; свариваемые толщины 1,2…7 мм. Применяемые способы: роботизированная сварка с присадкой (84,2 м лазерных швов), контактная точечная сварка (1564 сварных точки), ручная аргонодуговая сварка неплавящимся электродом (19,4 м швов). В результате обеспечены требования точности формы: отклонения от плоскостности не более 0,2 мм на площади 3824х1314 мм.

Рис. 4. Демонстрация возможностей лазерных технологий в обработке титана на стенде РЦЛТ

Традиционные лазерные технологии на выставке представляли: Лазерный центр (С. Петербург), Термолазер, Инжиниринговый центр при Владимирском государственном университете. Специалисты ВИАМ, активно развивающие направление аддитивных технологий, показали малоразмерный газотурбинный двигатель для беспилотных летательных аппаратов, изготовленный методом селективного лазерного сплавления, испытания которого успешно прошли на специально разработанном демонстрационном стенде.

Сварка

Нижегородский производитель инверторной сварочной техники «Эллой» показал на выставке современные технологии сварки, новейшее оборудование, а также уже зарекомендовавший себя парк аппаратов ЭЛЛОЙ (рис. 5). Особой гордостью компании является высокотехнологичная линейка сварочных аппаратов MX и система контроля и управления сварочным производством WELDTELECOM.

Рис. 5. А. С. Сорокин, генеральный директор фирмы «Эллой» представляет продукцию

МХ — инверторный быстродействующий источник питания, который построен на пятипроцессорной системе управления. Это обеспечивает тотальный контроль за формированием, отрывом и переносом в сварочную ванну каждой капли электродного металла, координирует работу всех элементов, осуществляет обратную связь со сварочной дугой. Аппарат хорошо справляется с современными задачами и может быть использован в роботизированных системах.

Из новинок также демонстрировался самый легкий в своем классе механизм подачи, его вес всего 6,5 кг.

Метрологическое обеспечение

Правильно подобранный подшипник определяет долговечность работы изделия, а реалии таковы, что зачастую паспорту на подшипник нельзя верить. В связи с этим как предприятия производители, так и дилеры вынуждены приобретать приборы для контроля параметров подшипников.

Одно из направлений деятельности АО «НИИ-измерения» — разработка и производство как приборов, которые контролируют отдельные параметры подшипника, так и информационно-измерительных систем, которые встраиваются в цеховую систему и позволяют на специальных стендах осуществлять контроль изделий: колесной пары, буксовых узлов и т. д. В рамках выполнения программы развития станкостроения АО «НИИизмерения» был также разработан программный продукт, который позволяет учитывать наличие средств измерения на предприятии, графики прохождения калибровок, состояние и нахождение изделий. Для удобства контроля данную программу можно интегрировать, например, в программу бухгалтерского учета 1 С.

Программное обеспечение

Группа компаний ADEM успешно сотрудничает с предприятиями ВПК. В частности, на многих предприятиях авиастроительной и ракетно-космической отраслей система ADEM представлена в области подготовки управляющих программ для станков с ЧПУ, в том числе и при выполнении многокоординатной обработки геометрически сложных деталей.

Например, на РСК «МиГ» решалась задача составления УП для ЧПУ обработки таких деталей, как гермостенка откидной части фонаря и фланцевой панели. Сложность состояла в том, что имеющаяся на предприятии CAM-система вычисляла неоптимизированную траекторию обработки. Из-за несогласованности подачи и глубины резания на каждом отдельном участке траектории станок аварийно прекращал обработку — в местах смены траектории нагрузки на приводы станка чрезмерно возрастали из-за возрастающих сил резания. Благодаря внедрению системы ADEM удалось не только решить задачу, но и сократить время обработка на 45–55 %, уменьшить расход инструмента не менее чем в 2 раза, уменьшить расход электроэнергии примерно в 2 раза.

Другой пример, на РКК «Энергия» возникла необходимость обработки камеры стыковочного узла космической станции. Обработка изначально планировалась на станке с поворотным столом и поворотным шпинделем. Оказалось, что рабочее пространство станка было недостаточных размеров, чтобы вместить такую крупногабаритную деталь, а обработать ее нужно было инструментом с большим вылетом, позволяющим добраться до всех поднутрений. И эта задача была также решена в ADEM с помощью постпроцессора, который обеспечил синхронное перемещение инструмента одновременно по двум осям: поступательное движение в направлении углубления отверстия и разворот инструмента так, чтобы не было столкновения с кромкой отверстия на детали. То есть была осуществлена наиболее оптимальная синхронизация линейных и круговых перемещений инструмента. И таких примеров много.

Комплектация

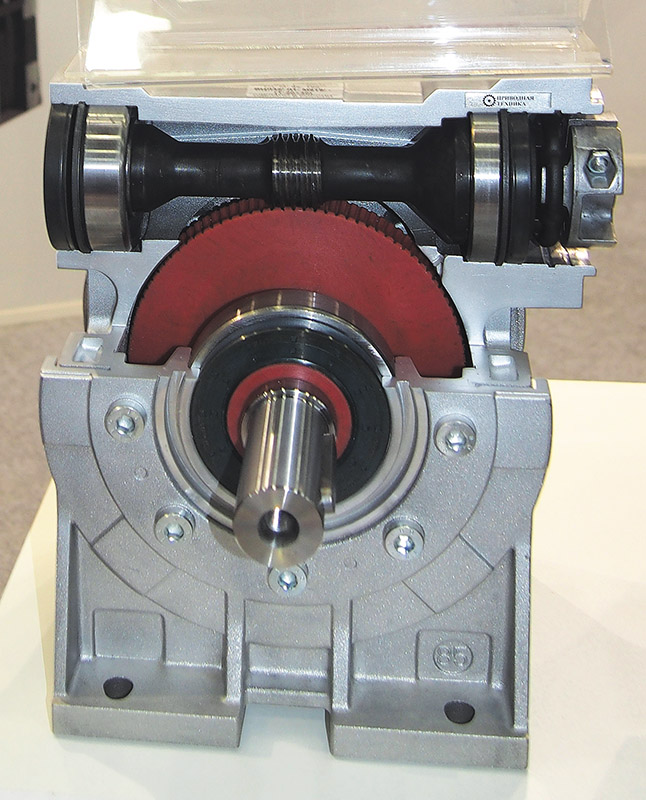

НТЦ «Приводная техника» показал на выставке отечественные комплектующие для приводов РЛК, поворотных столов, консольных и портальных машин различного назначения. Новинкой стал червячный редуктор с композитным зацеплением 7Ч-М‑85–100 К (рис. 6). Его преимущества по сравнению с классической схемой с бронзовым венцом червячного колеса, насаженным на чугунную ступицу: уменьшение массы редуктора в 5,5 раз (для червячного колеса 85 габарита), меньшее тепловыделение в пятне контакта, соответственно более высокий КПД. Не требуется приработка редуктора, устойчивость материала к низким температурам, ударным нагрузкам. Более низкая стоимость.

Рис. 6. Червячный редуктор с композитным зацеплением 7Ч-М‑85–100 К производства компании «Приводная техника»

Заключение

Данные предложения станкостроителей, несомненно, заинтересуют представителей ВПК. Однако задачи стоят масштабные, и требуются дальнейшие ускоренные шаги к развитию технологий и оборудования. Поэтому к нуждам и замечаниям станкостроителей также необходимо прислушаться и государственным органам, и предприятиям заказчикам.

Что тревожит станкостроителей? Долгое согласование планируемых к реализации программ. Можно говорить два года о перспективном заказе и увидеть его на площадке в декабре месяце с предложением поставить набор оборудования в самые сжатые сроки 3–6 месяцев. Для производителей как средств измерения, так и средств производства нужна плановость. Это касается и заявок, и тендеров. Есть проблемы с финансированием — с размерами аванса и со скоростью поступления денежных средств. Это ставит производителя в сложную ситуацию, ведь кредиты предполагают издержки по процентам. И хотя некоторые из них стали субсидироваться, но опять-таки нерегулярно. Для ускоренного внедрения лазерных технологий полезно включить их в перечень приоритетных, что даст прямую бюджетную поддержку и увеличит инвестиционную привлекательность. Также необходимо ускорить разработку технологических регламентов и ГОСТов, позволяющих расширить область применения лазерных технологий в промышленности; расширить подготовку и переподготовку персонала, профориентацию.

По решению Минпромторга России (от 04.03.2016) была создана важная структура — Межведомственная рабочая группа по снижению зависимости станоинструментальной отрасли РФ от импорта оборудования, комплектующих и запасных частей, услуг иностранных компаний и использования иностранного программного обеспечения. Среди ее задач — формирование долгосрочной стратегии импортозамещения с учетом мер государственной поддержки отрасли; обновление перечня проектов по импортозамещению; создание и ведение актуальной базы данных отечественного и зарубежного оборудования; подготовка программ консолидации заказов с целью формирования постоянного спроса на критические виды продукции; подготовка предложений в рамках поручений правительства РФ и федеральных органов исполнительной власти; координация региональных программ импортозамещения. Однако хочется верить, что решение вопросов развития станкостроения идет и на другом уровне. И предприятия ВПК готовы рассматривать отечественные станкостроительные предприятия как важных партнеров для развития своего производства, приложить максимум усилий к организации методичной и планомерной работы, инвестировать в новые технологии и стать площадкой для их внедрения. В важности такого сотрудничества убеждать никого не нужно.

Еще больше новостей |