За 26 лет существования компании «Лазеры и аппаратура» информация о ней не раз появлялась на страницах журнала «РИТМ машиностроения», где сообщалось о новых разработках и достижениях. За последнее время в компании произошло много изменений как в номенклатуре оборудования, так и в подходе к разработкам и производству. Чтобы лучше понять, что такое «Лазеры и аппаратура» сегодня, как и какие решения предлагает предприятие своим заказчикам, мы решили дать слово людям, которые помогают выбирать, разрабатывают, изготавливают, налаживают и сопровождают работу комплексов зеленоградского предприятия на заводах-заказчиках.

Сколько людей нужно, чтобы спроектировать современный отечественный лазерный станок? А сколько людей нужно, чтобы станок из идеи «мы все придумали» превратился в рабочую машину, с помощью которой можно выполнять различные производственные задачи на промышленных предприятиях? В решении этой задачи никак нельзя обойтись без целой команды специалистов: инженеры-конструкторы различной специализации, схемотехники, технологи, программисты; операторы, радиомонтажники, слесари, наладчики, сервисные инженеры.

Сегодня комплексы «Лазеры и аппаратура» — это продукция такого уровня сложности, где одному человеку не под силу найти решение, его можно добиться только скоординированными усилиями многих специалистов. Вдвоем-втроем современная техника такого уровня не создается и не производится, и чтобы решить эту задачу, работа должна быть, с одной стороны, четко организованной, с другой — должна быть свобода для инициативы и самостоятельного воплощения технических и организационных решений.

Наукоемкое производство со штатом в 10 человек в 1998 году и серийный завод со штатом в 150, существенным объемом НИОКР и развитой кооперацией — это очень разная история. Но основополагающие принципы остались прежними, неизменными все 26 лет, с момента основания предприятия Леонидом Григорьевичем Сапрыкиным и Михаилом Николаевичем Миленьким (рис. 1):

• Максимальная локализация — «Лазеры и аппаратура» поставляет оборудование собственной разработки, и все производство максимально локализовано в России.

• Производство полного цикла, ставка на разработку собственных решений и самостоятельную разработку, выпуск ключевых комплектующих и модулей.

• Постоянное внедрение новых технологий и оборудования. Среди них — современные системы на базе фемто-, пико- и наносекундных лазеров, системы машинного зрения, собственные привода (на базе линейных двигателей), собственные контроллеры, системы ЧПУ и ПО.

• Поддержка в течение всего срока эксплуатации оборудования и одновременно обеспечение максимальной независимости заказчиков при эксплуатации.

• Максимальная модифицируемость оборудования, возможность адаптации под новые производственные задачи.

Рис. 1. Основатели компании «Лазеры и аппаратура» М.Н. Миленький и Л.Г. Сапрыкин с основателем компании НТО «ИРЭ-Полюс» (IPG Photonics) В.П. Гапонцевым в Германии

Если говорить о главных направлениях деятельности «Лазеры и аппаратура», сегодня это:

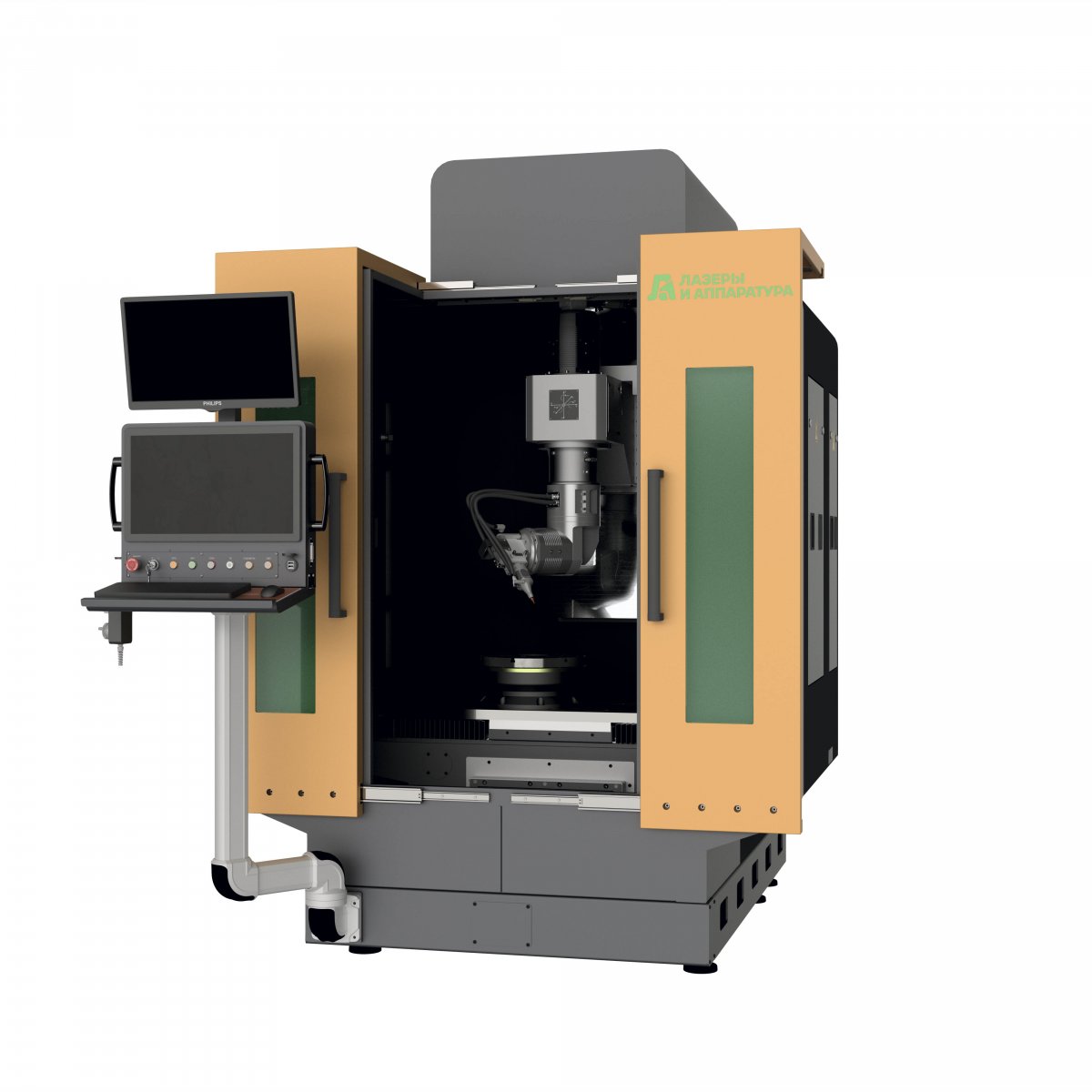

• Комплексы для многокоординатной обработки — пятикоординатные системы для перфорации, резки, сварки, наплавки. Эти комплексы — результат многолетней работы и осмысления опыта внедрения станков на предприятия авиационного двигателестроения и газотурбиностроения. Они позволяют решать самые ответственные задачи, обрабатывать изделия с высоким качеством, минимальными зонами теплового воздействия.

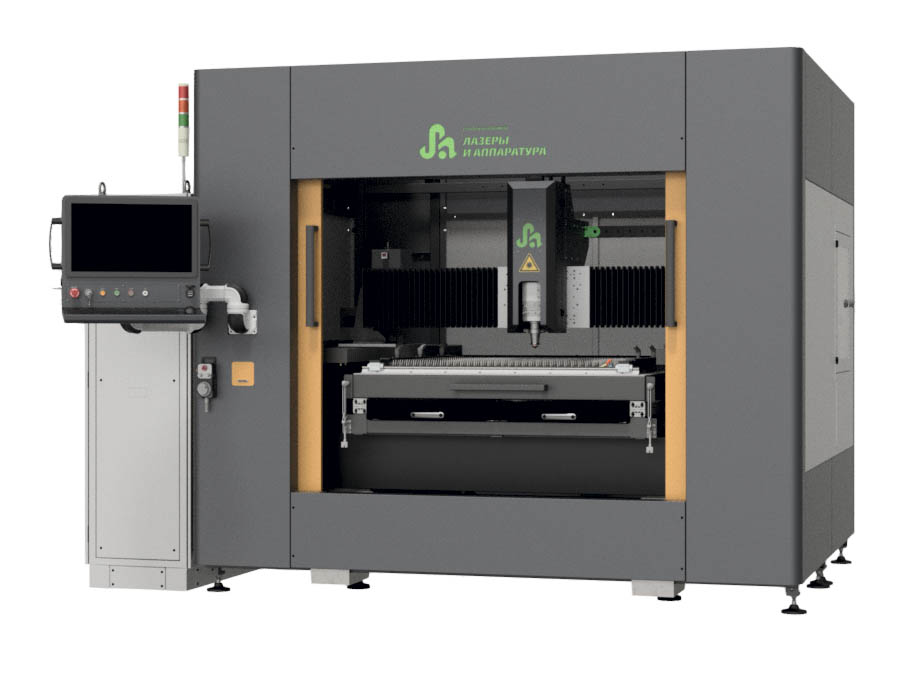

• Лазерные комплексы для микрообработки материалов электронной промышленности. Это оборудование рассчитано на работу с широким кругом токопроводящих материалов и диэлектриков (керамических тугоплавких материалов, металлов, полупроводников (кремний, галлий), композитов и др.). Оборудование позволяет выполнить полный спектр работ высокой сложности: удаление металлизации, бездефектное разделение пластин методами абляции и термораскалывания, вырезка по контуру, прошивка микроотверстий (до 30 и менее микрон в диаметре), создание рельефных 3D-структур, резка фольги, резка и структурирование как жестких, так и гибких печатных плат.

• Станки для аддитивных технологий, в том числе SLM- 3D-принтеры и станки коаксиальной порошковой наплавки.

• Классические станки лазерной сварки, прецизионной резки, а также создаваемые на их базе специализированные решения, например, для производства медицинских стентов.

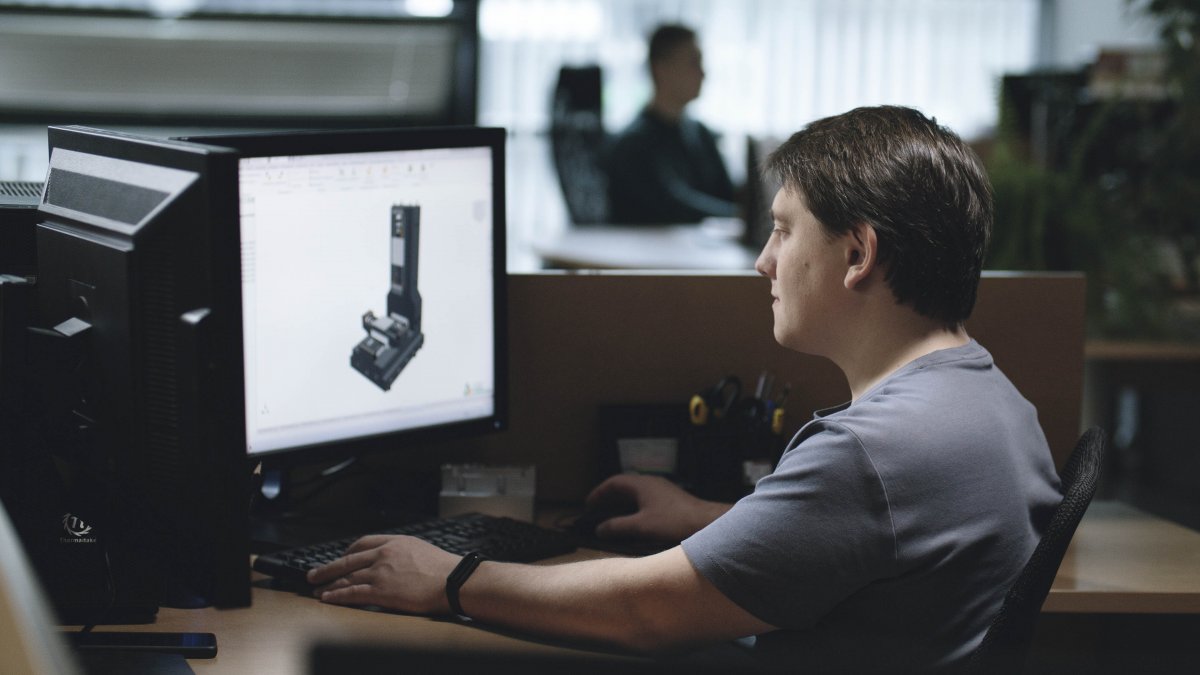

Более 800 станков в России и за рубежом установлено более чем на 400 предприятиях, на счету компании более 50 патентов и свидетельств на изобретения и полезные модели, 3 площадки и 5000 м2 производственных площадей, но главное, благодаря чему стало возможным фиксировать такие цифры и результаты, — люди. В НПЦ «Лазеры и аппаратура» работает более 150 различных специалистов (рис. 2). С 1998 года численность штата выросла в 20 раз.

Рис. 2. Будни разработчиков

Конструктор начинает работу с чистого листа. Каким получится станок — определяет он

Владимир Черноволов

Рассказывает главный конструктор предприятия Владимир Черноволов:

— В 2017 году я был в поиске более сложной и интересной работы, чем у меня была: я пытался найти что-то необычное, где совмещались бы разные области науки и техники. Тогда в «Лазеры и аппаратура» открывались новые интересные направления: лазерная сварка в вакууме как альтернатива электронно-лучевой. Мое предыдущее место работы было связано именно с конструированием машин вакуумной техники для магнетронного напыления, поэтому мне показалось интересным, что здесь пытаются объединить эти две области: вакуум и лазер.

Я попал в компанию на должность ведущего конструктора. Правда, первый прототип установок лазерной сварки так и не пошел, зато со вторым проектом была совсем другая, успешная история: это был станок для лазерной порошковой наплавки (технология DMD и станок МЛ7), и я вел проектирование комплекса. В дальнейшем, после проявленного интереса к активному развитию техники в компании, продвижению продукции и улучшению ее качества, меня назначили на должность главного конструктора и начальника КБ, кем я сейчас и работаю.

Сотрудников здесь очень ценят. Свою ценность я ощущаю в доверии со стороны руководства. Основные качества, которыми должен обладать инженер-конструктор, — это смелость, чтобы предлагать свои идеи, настойчивость, чтобы продвигать их, и усидчивость, чтобы эти идеи воплощать в успешные долгосрочные проекты. За семь лет, что я здесь работаю, поменялось многое: от подхода к работе с клиентами до идей нашего оборудования. Раньше мы изготавливали, например, маркировщики, а сегодня это для нас уже история. Мы стали заниматься другими вещами, объединяющими различные области науки и техники на новом уровне.

Серийные поставки и НИОКРы

Владимир Черноволов продолжает:

— Конечно, развитие технических решений во многом зависит от текущего рынка, но не только. Есть перспективные проекты, осуществляемые при поддержке Минпромторга, некоторых фондов развития или определенных крупных заказчиков, поддерживающих новые технологические идеи. Тем самым мы следуем современным трендам не только из-за потребности рынка, но и общего, более долгосрочного вектора развития промышленности. Раньше, например, было так: приходящие к нам клиенты обрисовывали свою задачу, а мы делали для них специализированное оборудование, реже предлагали серийное. Специализированные решения могли быть повторены несколько раз, но все-таки не являлись серийными.

Сейчас мы этот подход скорректировали: работы по развитию модельного ряда оборудования осуществляются не столько в рамках проекта для конкретного заказчика, сколько в рамках внутренних НИОКРов для развития того или иного направления в дальнейшем с выводом этой продукции на рынок. Ведь если мы подписали договор на поставку какого-либо оборудования, у нас нет времени (а у заказчика — желания) экспериментировать: решения должны быть выверенные, стопроцентные, гарантированные, работоспособные, надежные. НИОКР же подразумевает, что можно потратить время на то, чтобы интегрировать новые решения, попытаться заменить, к примеру, что-то импортное на отечественное либо и вовсе разработать свое и интегрировать.

Тему поддерживает генеральный директор компании Анна Цыганцова:

— У нас огромное число наработок и разработок, которые востребованы на рынке, но по разным причинам имели недостаточную серийность. И сейчас мы шаг за шагом решаем задачу увеличения серийности (а значит, дальнейшего улучшения качества и надежности решений) при сохранении максимальной модифицируемости. Мы работаем с промышленными предприятиями, а тут важно не только суметь сделать одну или две хороших системы, важно их повторить десятки раз, чтобы обеспечивать потребности российских производств. Что касается НИОКР, внутренних и внешних, для нас традиционен существенный — до 40% — объем постоянно ведущихся разработок в области компонентов, технологий и оборудования.

Рис. 3. Сотрудники компании собирают станок СЛП520 у себя на производстве

Главный конструктор также делится своим взглядом на локализацию: «92% — максимум».

— Нужно понимать, что многие вещи по локализации зависят не только от нашей компании. Например, мы не можем производить некоторые специализированные комплектующие в контуре «Лазеры и аппаратура»: направляющие, подшипники — это все производится на специализированных заводах, и в проценте локализации мы привязаны именно к этому. Неважно, Китай это, Америка или Европа, важно, что импортные, не отечественные, и это снижает уровень локализации. При этом некоторые комплектующие в нашем направлении выпускаются только по спецзаказу с очень большим сроком производства. В итоге получается, что общий срок производства оборудования зависит и от срока поставки комплектующих. Локализовав производство у себя, мы имеем возможность влиять на скорость производства гораздо оперативнее.

Анна вновь добавляет:

— Импортозамещали в компании и до того, как это стало мейнстримом. Для нас всегда была принципиальна локализация: если можем сделать сами или заказать на российском предприятии, мы это сделаем. Конечно, с учетом нашего вектора сложности применений это возможно не всегда. Ввиду того, как в мире в принципе распределены компетенции, приходится задействовать импортные комплектующие. Однако мы всегда много вкладывались и в локализацию, и в развитие наших партнеров и, конечно, держим у себя все ключевые для нашего направления компетенции: приводы, оптику, источники, системы управления и ПО. Поэтому процент российских решений и компонентов у нас постоянно растет, и я надеюсь, что благодаря целому ряду запущенных нами проектов в ближайшие пару лет он станет еще выше.

О недавно нашумевшей установке серии СЛП520 для пятикоординатной резки и сварки (рис. 3), поставленной на «ОДК-Сатурн» в Рыбинске, полностью разработанной и произведенной специалистами НПЦ «Лазеры и аппаратура», Владимир говорит скромно: «Процесс доработки неостановим».

— Идея достичь какого-то апофеоза, найти идеальное техническое решение и почивать на лаврах просто недопустима для конструкторского ума.

ГИБКОСТЬ — ОРУДИЕ ПОБЕДЫ

В 2015 году будущий мастер цеха монтажного участка радиоэлектронной аппаратуры (РэА) Алексей Ломакин пришел работать слесарем по обработке металлических изделий. Преподаватель в колледже, в котором проходил обучение на радиомонтажника Алексей, предложил ему трудоустроиться в «Лазеры и аппаратура». Так, доучиваясь в колледже и делая диплом, Алексей приступил к работе.

Алексей Ломакин,

руководитель участка радиомонтажа (слева)

— Было приятно начать работать официально и зарабатывать самому себе на жизнь. В дальнейшем я узнал от коллег, что на производстве есть подразделение, которое непосредственно связано с моей специальностью радио-

монтажника. Я очень заинтересовался этим и захотел туда попасть. Мы назначили встречу с мастером участка, пообщались, и я ему рассказал о своих целях и желании заниматься деятельностью по специальности. Несмотря на то, что я только учился, я был настойчив и в итоге довольно быстро попал в это самое подразделение. Теперь я сам мастер этого цеха… В начале я взял на себя один из типов систем и начал смотреть на задачи немного шире. Активизировалась совместная работа с отделом закупок и снабжения. Осваивались сложные направления: добавились работы с контроллерами, двигателями, кабелями. Я приобрел много нового опыта, за весьма короткое время уже мог собирать изделия по памяти.

Основными качествами, по мнению мастера цеха РэА НПЦ «Лазеры и аппаратура», являются креативность и общительность, поскольку: а) обмен информацией — это очень важно, ведь всегда, общаясь с коллегами, можно неожиданно узнать что-то новое, связанное с непосредственной задачей; б) часто стандартные подходы, заученные по методичке, или те, которыми ты привык пользоваться, могут не совсем подходить, поэтому нужно найти гибкий подход к задаче и не побояться его применить. Главной особенностью компании «Лазеры и аппаратура» Алексей уверенно называет высокий уровень обучаемости молодых специалистов, только начинающих свой профессиональный путь, и реальную перспективу профессионального роста. И рост тем быстрее, чем больше объем, больше сложность, больше работы, больше выпускаемых станков.

— Оглядываясь назад, можно сказать, что поменялось многое. К примеру, раньше выпускались станки, которые просто раскраивали металл, а сейчас активно развивается производство и технологический уровень новых станков: пятикоординатная обработка, микрообработка, аддитивные технологии. Кто мог представить восемь лет назад, что мы перейдем от довольно простой обработки габаритных изделий к производству станков для производства шунтов для вен и артерий, используемых в кардиохирургии? — рассуждает Алексей. — Я точно знаю, что, несмотря на возникающие трудности и невероятно сложные ситуации, какие бы сюрпризы ни ждали нас при работе с некоторыми заказами, у нас получится найти выход из любой ситуации и не подвести заказчика. Я горжусь тем, что смог сам изменить подход к работе: сделал акцент на объединении коллектива при решении производственных задач, организовал полноценную поддержку исполнителя при получении задачи и постоянно взаимодействую с более опытными профессионалами. От строгого разделения работ и специалистов, жестко прикрепленных только к одному месту и задаче, я смог добиться их тесного взаимодействия. Также мы смогли изменить подход к производству и процессу таким образом, что теперь появилась возможность вносить корректировки прямо по ходу его развития, а в текущей ситуации это особенно важно. Все это очень положительно повлияло на эффективность и качество нашей работы.

Почему мы это делаем?

Потому что нам интересно

С компанией «Лазеры и аппаратура» в 2008 году познакомился ее нынешний коммерческий директор Кирилл Жилин, на тот момент только начинающий работать в другой лазерной компании, партнере НПЦ «Лазеры и аппаратура».

— Взаимодействие с компанией извне не давало полного представления о ней, однако уникальность создаваемых продуктов впечатляла уже тогда, — вспоминает Кирилл. — Осенью 2023 года я присоединился к команде компании на должности коммерческого директора. На мой взгляд, для того чтобы успешно работать в любой компании, надо учитывать ее нюансы. Так вот, «Лазеры и аппаратура» интересна тем, что это частная компания без совета директоров в привычном смысле с ограниченным количеством людей, принимающих ключевые решения. В этом плане работать относительно проще и интереснее. Как известно, кадры решают все: на сегодняшний момент в компании порядка 150 человек, каждый из которых решает свою задачу. А есть люди, которые представляют из себя костяк компании и которые сшивают эти задачи. Приходят новые люди, которых мы учим, например, студенты-практиканты, которые после обучения остаются у нас. Таким образом, мы усиливаем свою команду, и я считаю, что в нашей компании работают лучшие специалисты, способные решать самые сложные задачи применительно к отрасли. А какими качествами надо обладать? Пожалуй, целеустремленностью. Умение доводить дела до конца, а также многозадачность необходимы, потому что в нашей компании много направлений деятельности, и каждое из них необходимо осознавать, понимать.

Мы делаем не только сами станки, — поясняет Кирилл Жилин, — но и комплектацию, зачастую потому, что ее нельзя купить. Но то, что нельзя купить, — не повод не попробовать. Иногда мы создаем специализированную комплектацию для себя, потому что ее проще адаптировать под требования клиента и под наши станки. Соответственно, чем больше мы существуем, тем глубже мы погружаемся в локализацию элементной базы. Десять лет назад мы делали свои двигатели, привода. Сегодня мы делаем свои микроконтроллеры и ЧПУ. Завтра мы будем делать свои энкодеры. По нашим оценкам, сегодня на разных видах станков мы имеем локализацию от 80% до 90% элементной базы. Компания начала свой путь, создавая решения для задач микроэлектроники. По мере развития, конечно, компания стала работать шире: возникли станки, работающие на других принципах, станки для решения других задач. Например, десять лет назад мы создали первый принтер для послойной печати. В прошлом году мы вывели несколько новых продуктов многоосевой лазерной обработки. Меняя инструмент, мы меняем технологию производства.

Анна Цыганцова добавляет:

— Не раз менялась номенклатура выпускаемого оборудования (рис. 4), растет сложность решений. Мы работаем в первую очередь с теми задачами и направлениями, которые заставляют нас развиваться, генерируя новые решения, которые, в свою очередь, дают возможность развиваться промышленности. Например, в приборостроении и микроэлектронике в 2000‑х годах обычными были дефектные зоны по 80–100 микрон, а сейчас и в машиностроительных задачах требования гораздо серьезнее. Значит, оборудование должно их обеспечивать. С другой стороны — элементная база развивается, появляются новые решения в системах управления, лазерных источниках, оптике, кинематике — все это расширяет возможности оборудования.

Неизменно было, остается и будет всегда то, что мы принципиально поставляем оборудование, решающее задачу нашего клиента. Мы не стремимся поставлять железо, чтобы закрыть обязательства или чтобы оно красиво стояло на парковке в углу цеха и медленно и планомерно покрывалось пылью. Мы никогда не беремся за задачу, потому что она «дорогая». Это совсем не наша история.

Почему мы это делаем? Потому что нам интересно. Мы всегда гонимся за новыми задачами, потому что они позволяют нам развиваться, мы хотим узнать что-то новое и прокачать свои скиллы, доказать сами себе, что мы способны выполнять эти задачи и помогать развитию станкостроения и всех отраслей промышленности в нашей стране.

Вызов самому себе

В научно-производственном центре действительно работают и молодые специалисты, пришедшие сюда в качестве практикантов, будучи студентами. Яков Мигдалев стал одним из тех, кто впервые пришел на практику еще на третьем курсе института, а после прохождения преддипломной практики вовсе остался.

— Еще после первой практики я понял, что хотел бы работать в этой компании, ибо по сравнению с теорией, которая дается в вузе, здесь была живая работа. И тогда, и сейчас приходит понимание, зачем была нужна та самая теория и как она применима.

В работе нравятся интересные задачи, а порой даже вызовы самому себе, возможность развиваться как специалисту и учиться. И самое главное, здесь всегда есть у кого спросить совет. В моей работе очень важна гибкость ума: желание учиться новому и быть в какой-то степени «левшой», а также уметь грамотно выстраивать коммуникацию, ведь коммуникация — наше все, как внутри коллектива, так и с заказчиками.

Яков Мигдалев

Говоря о главных целях компании «Лазеры и аппаратура», Яков Мигдалев продолжает:

— Хотелось бы сделать так, чтобы в стране не осталось лазерных установок иностранного производства. У нас есть все для достижения этой цели: свое конструкторское бюро, полный цикл производства, собственная технологическая лаборатория. Благодаря всему этому мы производим установки, за которые очень мало кто взялся бы, а если бы и взялся, то не факт, что сделал бы. А у нас получается.

Обожаю, как из груды железа появляется станок с невероятным набором функций

Алексей Архангельский

— Я пришел сюда около десяти лет назад на должность слесаря-сборщика. Около четырех лет назад перешел на должность инженера-наладчика лазерного оборудования. Постепенно развивался в этой профессии и около года назад стал заместителем начальника производства. На протяжении всех этих лет обожаю то, как у меня на глазах вырастают те самые станки, которые сначала лежат грудой железа, а потом со временем превращаются в машины с невероятным набором функций, — делится Алексей Архангельский, заместитель начальника производства. — За то время, что я работаю здесь, произошел ощутимый скачок в развитии: продуктивное расширение производственных площадей, модернизация мощностей, увеличение количества сотрудников, отвечающих за разные аспекты производства, — все это дает нам возможность идти к своей главной задаче. Раньше станки производились сугубо, я бы сказал, уникальными. Сейчас все более серийно, и это прекрасно, это позволяет нам производить намного больше станков и одновременно вывести их на новый уровень, улучшать их, модернизировать и становиться более конкурентоспособными год от года.

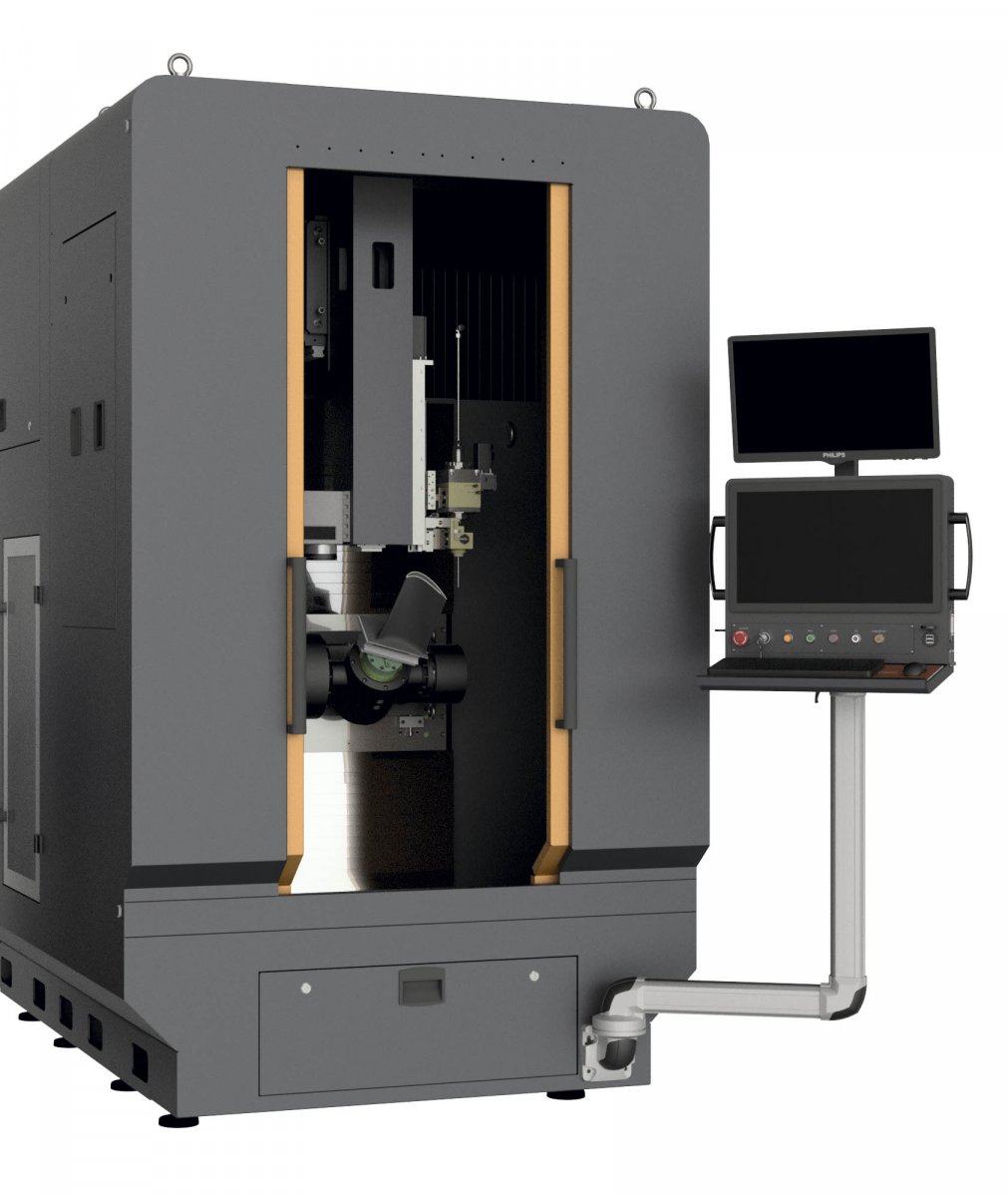

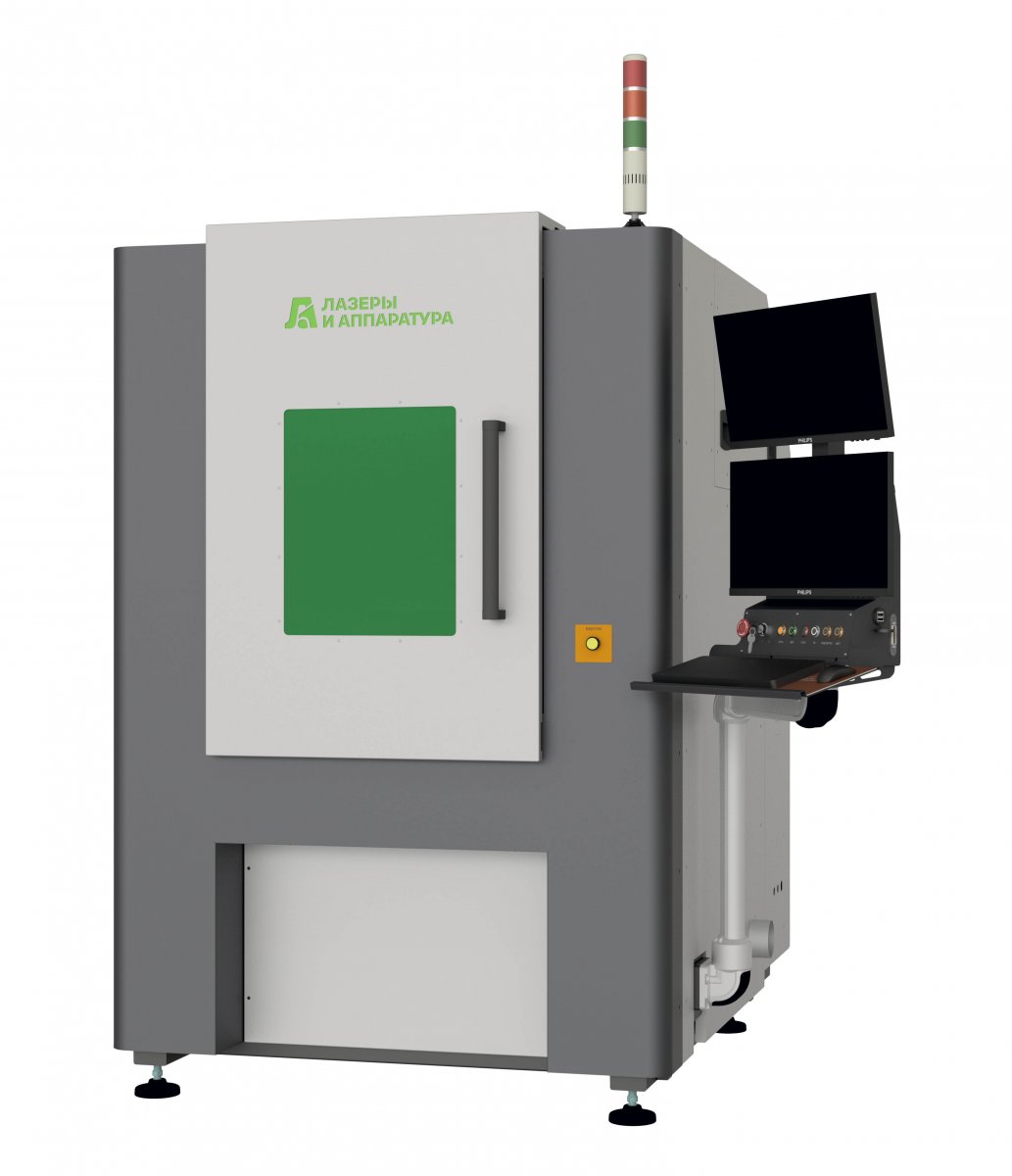

Пятикоординатный комплекс для резки и перфорации отверстий СЛП530

Серийный станок пятикоординатной обработки резки, просечки СЛП520

Станок лазерный для прецизионной резки МЛ35

Многоосевой станок лазерной сварки и наплавки проволокой металлов МЛК4-QCW

Станок прецизионной обработки металлов и неметаллов МЛП1

Рис. 4. Модели оборудования

Понедельник начинается в субботу

Анна Цыганцова, генеральный директор компании, рассказала и свою историю:

— Я работаю на предприятии с 2000 года. За это время моя деятельность была очень разноплановой: оператор на станке, снабжение, переводчик, расчет экономических показателей. На сборке иногда шутят: «Если тебе надоест — приходи к нам, мы тебя готовы к себе принять на работу». Путь замысловатый, но по нему хорошо видно, что у нас можно пробовать разные вещи, — задач и направлений работы много, и при желании расти и развиваться можно из студента-первокурсника превратиться в очень квалифицированного специалиста по любому из направлений. Все условия для этого есть. Из основных качеств я бы выделила: желание заниматься интересными вещами и создавать, решать задачи со звездочкой. Готовность ставить самому себе амбициозные задачи и отвечать за их решение. Можно по-другому: мечтать, придумывать, как сказку сделать былью, и реализовывать ее. Для каждого этапа в жизни и профессиональной деятельности человека сказка чуть-чуть своя. Главное понимать, что можно чего-то не уметь и не знать, можно ошибиться, но важно быть готовым это признать и найти способ научиться, уметь анализировать и осмыслять свой и чужой опыт.

Поводов для гордости за компанию в плане технических достижений много, их сложно все перечислить. Интересно, что многое из того, что было сделано 10 или 15 лет назад, до сих пор не теряет актуальность, и никто не может это повторить. Мы иногда сами удивляемся: «А это что, мы в 2010 году такое сделали?» Чего тут только нет — и уникальные двухлазерные системы, и пятикоординатные, и машинное зрение, и системы бездефектного разделения пластин, и собственные линейные двигатели, своя система управления и полноценное ПО для управления CNC-системами и т. д. Но, пожалуй, главное достижение — мы больше 25 лет со всеми своими 3D-моделями, чертежами, излучателями, паяльниками, осциллографами, интерферометрами, километрами программного кода и тоннами железа делаем так, чтобы самолеты и вертолеты летали, поезда ездили, людям можно было продлевать жизнь с помощью установки имплантов, чтобы радиолокационные системы и газоанализаторы исправно функционировали, а пшеница на полях исправно засевалась, потому что на наших станках делают части и узлы для приборов и устройств, решающих задачи многих отраслей. Когда про это думаешь — захватывает дух. И это один из главных источников вдохновения для людей, которые готовы ставить себе амбициозные цели, рисковать собственным спокойствием, воплощать свои технические решения и доводить их до конца.

ООО НПЦ «Лазеры и аппаратура ТМ»

Москва, Зеленоград, проезд 4922, д. 4, стр. 4

+7 499 390 9086, stanki@laser-app.ru, laserapr.ru

Источник журнал "РИТМ машиностроения" № 3 2024