В 10‑й версии российской системы подготовки управляющих программ для оборудования с ЧПУ SprutCAM разработчики совершенствуют как существующий функционал, так и предоставляют исключительно новые возможности для пользователей.

ВЫСОКОСКОРОСТНАЯ ОБРАБОТКА

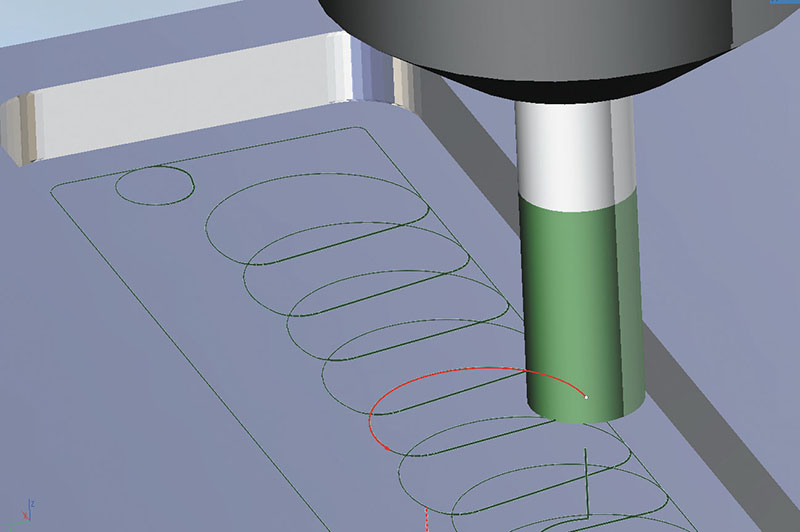

Совершенствуются инструменты для создания высокоскоростной обработки (HSM — high speed machining) (рис. 1). Данный вид обработки предназначен для эффективного удаления материала заготовки из закрытых карманов и открытых зон. Параметры минимального и максимального радиусов скруглений высокоскоростной обработки позволяют адаптировать траекторию фрезы для изделий как больших, так и малых габаритов.

Рис. 1. HSM — Высокоскоростная обработка.

Новые трохоидальные дуги позволяют уменьшить длину траектории на 20% в сравнении с версией 9.

Нагрузка на инструмент намного более плавная. Большинство переходов скругленные. Практически все переходы выполняются без подъема на безопасную плоскость.

Таким образом, повышается качество изготовления деталей и позволяет эффективно использовать станки с ЧПУ за счет:

— малого сечения среза;

— высокой скорости резания и высокой минутной подачи;

— равномерности снимаемого слоя;

— плавности движения инструмента.

АССОЦИАТИВНАЯ ОБРАБОТКА КОНСТРУКТОРСКИХ ЭЛЕМЕНТОВ

Для решения задачи автоматического изменения траектории обработки при незначительном изменении конструкции детали в SprutCAM развили функционал реимпорта из систем трехмерного моделирования. Если файл 3D–модели, который был ранее импортирован в систему, был изменен снаружи (например, обновлен CAD-системой), то это изменение будет обнаружено, и SprutCAM предложит обновить деталь для обработки, а в вместе с этим пересчитает всю ранее созданную технологию обработки, адаптировав ее к новой конструкции модели. Таким образом, подготовка управляющей программы для запуска нового изделия в производство сводится к минимальному количеству действий пользователя.

FBM ОБРАБОТКА

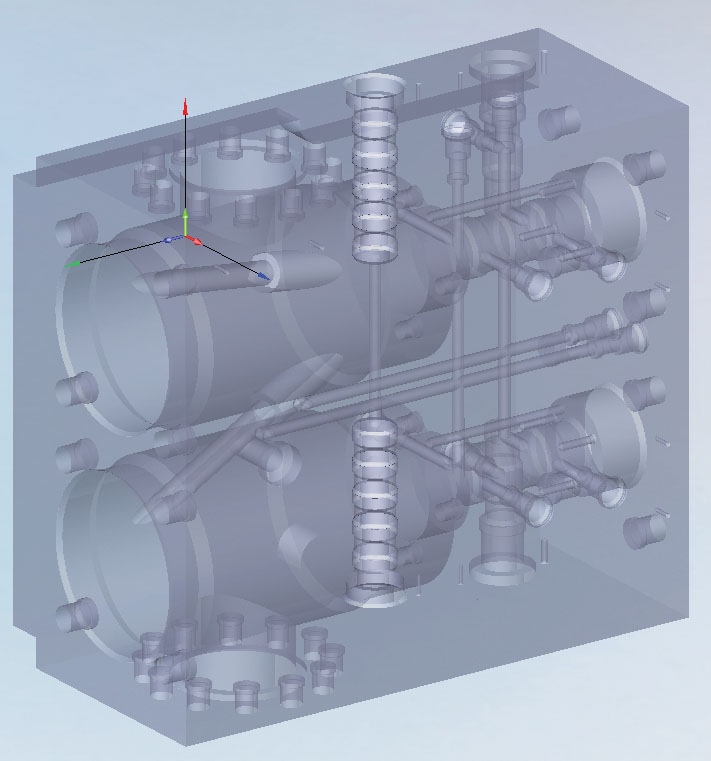

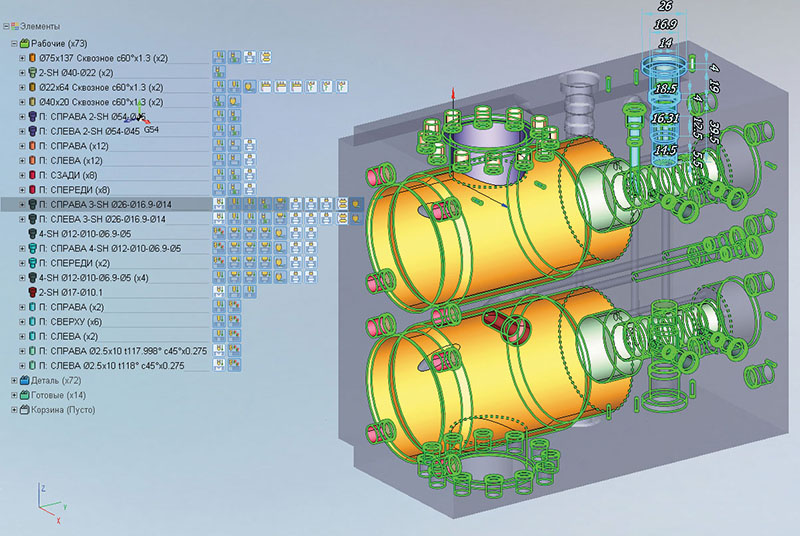

Идя по пути уменьшения трудоемкости действий пользователя, совершенствуется функционал интеллектуальной подсистемы обработки на основе конструктивных элементов. Анализируя исходную трехмерную модель для обработки (рис. 2), SprutCAM определяет и отображает дерево конструктивных элементов для FBM фрезерования (FBM — Future Based Machining) (рис. 3).

Рис. 2. Исходная модель для обработки.

Рис. 3. FBM — Обработка на основе конструктивных элементов.

Для формирования траектории обработки пользователю достаточно указать элемент или группу элементов и выбрать переход из предложенного системой списка переходов. Данный список формируется системой автоматически с учетом имеющегося набора инструментов в библиотеке SprutCAM и уже ранее созданных пользователем типовых переходов для обработки.

В обработку на основе конструктивных элементов добавлена возможность использования фасонных инструментов, созданных самим пользователем. Если для обработки какого-либо элемента требуется инструмент особого типа, которого нет в системе, пользователь может самостоятельно нарисовать параметризованный контур такого инструмента и сохранить его как новый тип инструмента. При этом все параметры, которые пользователь заложил в новый инструмент (диаметры, высоты, радиусы скруглений, углы различных частей инструмента и т. п.), могут быть использованы в выражениях, на основе которых производится подбор оптимального инструмента.

3D КИНЕМАТИЧЕСКИЕ СХЕМЫ

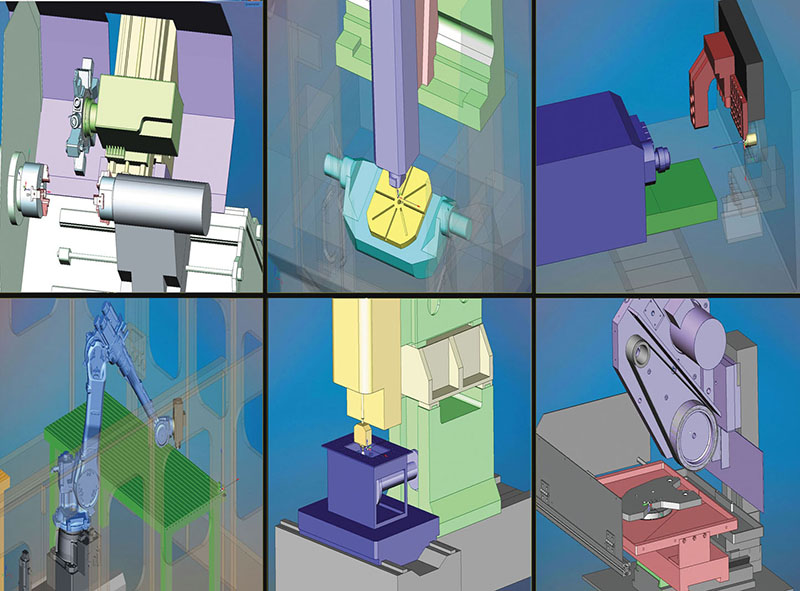

Одной из особенностей системы SprutCAM является широкий спектр поддерживаемых схем станков. Помимо типовых токарных и фрезерных станков в их число входят четырех- и пятикоординатные обрабатывающие центры, токарные автоматы, роботы, шлифовальные и электроэрозионные станки (рис. 4). Рабочая зона и схема оборудования отображаются на этапе формирования технологии. Такой подход позволяет предотвратить ошибки и оптимизировать процесс обработки детали. Важной особенностью является возможность добавления пользовательской оснастки и дальнейший учет ее при формировании траекторий.

Также можно полностью промоделировать созданные операции. Моделирование происходит с учетом кинематических особенностей станка, что позволяет предотвратить столкновения узлов станка с деталью и приспособлениями, зарезы детали и оснастки, перемещения осей вне наложенных на них ограничений. Качественный визуальный контроль полученной технологии позволяет избежать брака, а также поломок оборудования и, как следствие, больших затрат времени и средств на ремонт.

Рис. 4. Поддержка кинематики станков.

В SpruCAM добавлены новые схемы роботов производства фирм Denso, Ever, Kawasaki, Manutec, SunLiFia, Mitsubishi, Toshiba, Nachi и множество других новых схем фрезерных и токарно-фрезерных, деревообрабатывающих станков. Доработано описание схем станков для программирования оборудования с управляемой 6‑й степенью свободы (вращение вокруг оси инструмента). Это всевозможные дисковые пилы, ножи, приспособления для лазерной закалки и т. п.

ПРОГРАММИРОВАНИЕ РОБОТОВ

Отдельно стоит отметить возможности SprutCAM в области программирования сварочных роботов. Система позволяет максимально подробно описать стратегию обработки, вплоть до настройки угла наклона рабочего органа в любой точке траектории. Автоматически формируемая карта осей показывает допустимые варианты перемещения робота, исключая:

— перемещения осей оборудования вне ограничений;

— попадания робота в зоны сингулярности;

— столкновения узлов оборудования друг с другом, с заготовкой или окружением.

Исходя из этих ограничений выбирается оптимальная стратегия обработки.

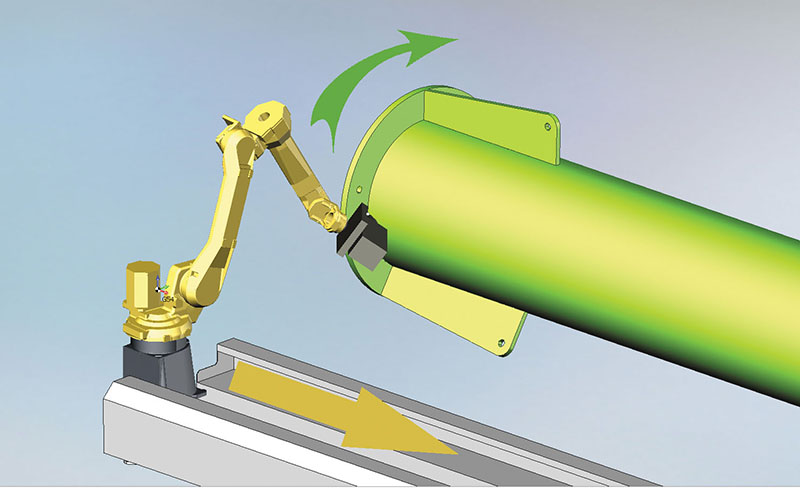

Помимо высокого качества и стабильной геометрии сварного шва, использование сварочных роботов дает огромные преимущества, когда речь идет о крупногабаритных деталях, размер которых может в разы превышать рабочую зону оборудования. Для таких случаев широко применяются дополнительные оси — например, рельсы, на которые устанавливается робот, и поворотные приспособления, которые вращают заготовку. SprutCAM дает возможность формировать УП с учетом использования любой комбинации дополнительных осей (рис. 5).

Рис. 5. Программирование сварочных роботов.

АДДИТИВНЫЕ ТЕХНОЛОГИИ

В последнее время все более широкое развитие получают аддитивные технологии. Они имеют ряд важных преимуществ, среди которых:

— экономия материала;

— уменьшение времени обработки детали;

— получение элементов сложной пространственной формы, например, с глухими полостями.

Ярким примером эффективного применения этой концепции может служить ремонтное производство. Вместо того, чтобы заново изготавливать сложную дорогостоющую деталь, можно наплавить материал в тех местах, где износ достиг критического значения и после механической обработки использовать изделие снова.

В SprutCAM предоставляется широкий набор возможностей для программирования данного вида обработки как в отдельном порядке, так и в комбинации с традиционными видами механообработки (рис. 6).

Рис. 6. Применение аддитивных технологий.

Подробнее ознакомиться с системой SprutCAM и другими программными продуктами компании ООО «СПРУТ-Технология» предлагаем на выставке «Металлообработка 2016», павильон 3, стенд 3F70.

ООО «Центр СПРУТ-Т», г. Москва

(495) 181–00–13 www.sprut.ru

Еще больше новостей |