Известно, что победа в экономическом развитии общественной формации определяется уровнем производительности труда. Станки всегда являлись средствами производства. В настоящее время шлифование составляет в среднем более 25 % механической обработки в мире, причем 70 % высокоточной обработки выполняется именно на шлифовальном оборудовании [1]. Общим для этого вида оборудования является обработка заготовок абразивными инструментами.

Шлифовальные станки обеспечивают 4…5…6…7 квалитеты ИСО. При традиционном шлифовании достигают параметра шероховатости поверхности Ra = 1,25…0,32 мкм, при точном шлифовании — Ra = 0,38…0,08 мкм, а при отдельных операциях — Ra = 0,08…0,02 мкм.

Разнообразие шлифовальных станков можно представить и оценить, если рассмотреть классификацию станков по ряду признаков.

По классификатору ЭНИМС от 1937 года предусмотрено разделение всех универсальных металлорежущих станков на 9 групп. Группы делят на типы, а типы — по размерам станков или обрабатываемых заготовок. В основу классификации станков положен технологический принцип обработки и назначение станка. Однако в настоящее время ряд российских предприятий по примеру европейских коллег вводят свою, фирменную классификацию. Собранные автором и представленные на рис. 1 семь признаков классификации вполне исчерпывающе характеризуют существующее многообразие шлифовальных станков. Наличие всевозможных технических задач, решаемых с применением шлифовальных станков, определяет объем и состояние рынка этого оборудования.

Рис. 1. Классификация шлифовальных станков

В основе целей совершенствования шлифовальных станков лежит ряд моментов. Приоритетными из них являются изменяющиеся технические требования к деталям: состав и свойства материала, повышение точности и качества поверхности деталей, а также снижение себестоимости их обработки. Решением возникающих задач являются инженерные рекомендации по развитию технологии обработки и конструкции оборудования. Рассмотрим принципиальные технологические направления изучения и развития процесса резания при шлифовании, которые позволяют этому процессу выйти за пределы статуса финишной, отделочной операции, чтобы стать основным методом удаления металла в некоторых процессах обработки.

Скоростное шлифование

Согласно принятой по ГОСТ 23505-79 терминологии, скоростное шлифование достигается при скорости вращения круга 35–60 м/с, а высокоскоростное — свыше 60 м/с (High Speed Grinding — HSG). Хорошо известно, что повышение скорости без изменения подачи детали позволяет повысить стойкость шлифовального круга в 1,5…2,5 раза благодаря уменьшению средней толщины стружки и, следовательно, нагрузки на зерно и снизить шероховатость шлифованной поверхности Ra за счет уменьшения глубины врезания отдельных зерен при постоянном съеме металла.

Скоростное шлифование с пропорционально увеличивающейся подачей детали пропорционально увеличивает минутный съем металла при сохранении стойкости круга и заданного параметра шероховатости Ra. Экспериментальные исследования и практика скоростного шлифования показывают, что увеличение минутного съема металла сопровождается повышением интенсивности резания, увеличением тепловыделения в зоне шлифования и образованием прижогов.

Изыскания отечественных авторов [2, 3] в области скоростного и высокоскоростного шлифования, как правило, ограничивались значениями окружной скорости круга в пределах 60…80 м/с. Как правило, в отечественной практике скоростное шлифование применялось в двух случаях: как чистовое для обработки деталей с малым припуском и малой жесткостью и как силовое, при котором круг прижимается к шлифуемой поверхности с большой силой, чтобы снимать стружку большой глубины.

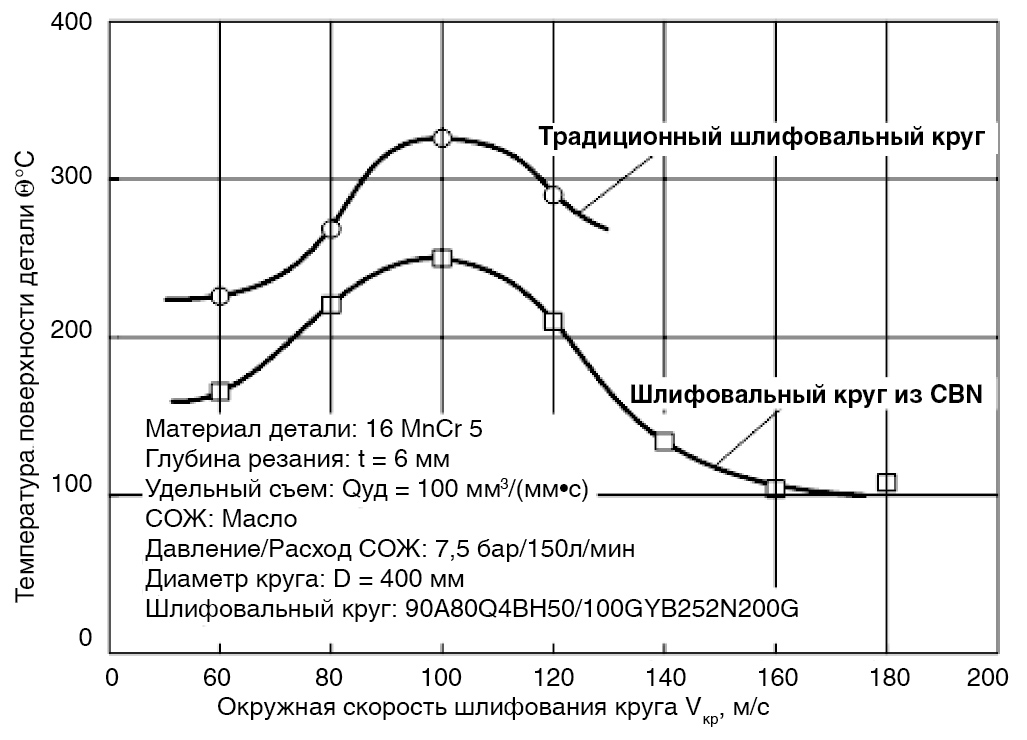

Исследования высокоскоростного глубинного шлифования, проведенные зарубежными авторами в последние годы [4], установили интересные закономерности. На рис. 2 показано влияние скорости круга на максимальные температуры поверхности детали при постоянном удельном съеме (100 мм3/мм•с) и большой глубине резания (6 мм). Рост температуры можно видеть при повышении скорости шлифования до 100 м/с, а дальнейшее увеличение скорости круга приводит к снижению температуры. Установленная зависимость идентична для разных характеристик шлифовальных кругов.

Рис. 2. Влияние скорости круга vкр на максимальные температуры Θ°C при постоянной высокой скорости удаления металла и большой глубине резания [4].

Объяснение, данное Tawakoli для этого явления, относится к очень короткому периоду времени, когда абразивные зерна круга контактируют с деталью. Поверхность детали не находится в тепловом равновесии. Тепловой импульс сначала распространяется по поверхности, прежде чем он проникает в заготовку. Нагретая поверхность облегчает удаление следующего элемента стружки и, таким образом, уменьшает силы шлифования. Однако, прежде чем тепло может распространиться на поверхности, следующий элемент стружки удаляется, забирая тепло с собой. Критическая скорость круга, во время которой эти эффекты начинают проявляться, составляет около 100 м/с. Когда скорость круга превышает критическое значение, быстрое удаление стружки снижает температуру поверхности детали.

По мнению авторов работы [1], представленные на рис. 2 данные говорят об общей тенденции, однако падение температуры может быть менее выраженным или температура шлифования может просто выравниваться после 100 м/с.

Следует отметить, что в Европе и США на промышленных предприятиях реально и широко в производственных условиях применяется высокоскоростное шлифование. По мнению автора работы [5], к 1995 г. средняя скорость шлифования кругами из CBN на предприятиях США составляла 120 м/с, а к 2000 г. уже 160 м/с. В настоящее время сообщается о создании и внедрении в производство станков, обрабатывающих высокопрочный чугун со скоростью 200 м/с. Эксперименты со скоростью шлифования до 500 м/с проводились с 1991 г., однако применение столь высоких скоростей в действующем производстве сдерживается требованиями безопасности.

На рис. 3 систематизированы ответы на вопрос о максимальной скорости шлифования кругами CBN, используемой на предприятии—изготовителе станков или у заказчика. Вопрос задавался президентам и генеральным менеджерам станкостроительных компаний из различных стран на международных конференциях и выставках ЕМО 2007 и IMTS 2008 [6].

В связи с появлением кругов из суперабразивов (алмаза и CBN) и созданием новейших типов станков скорость круга 120…200 м/с стала обычной для производственной практики Германии, Швейцарии, США и Японии, а также ряда других государств. Лабораторные испытания проводились и проводятся при скоростях, достигающих 400 м/с [7], что свидетельствует о приходе эпохи ультраскоростного шлифования. В настоящее время ультраскоростное шлифование считается революционным процессом, который приведет к изменению всех без исключения аспектов, относящихся к шлифованию в частности и к производству вообще. Международная академия производственных технологий (CIRP) относит ультраскоростное шлифование к одному из главнейших направлений исследований в XXI веке [6].

Рациональное протекание процесса скоростного шлифования обеспечивают, в первую очередь, правильно спроектированная конструкция станка, точно подобранная характеристика круга и создание соответствующих условий функционирования процесса (обеспечение жесткости станка, состав СОЖ и условия ее подачи, средства и режимы правки и т. д.).

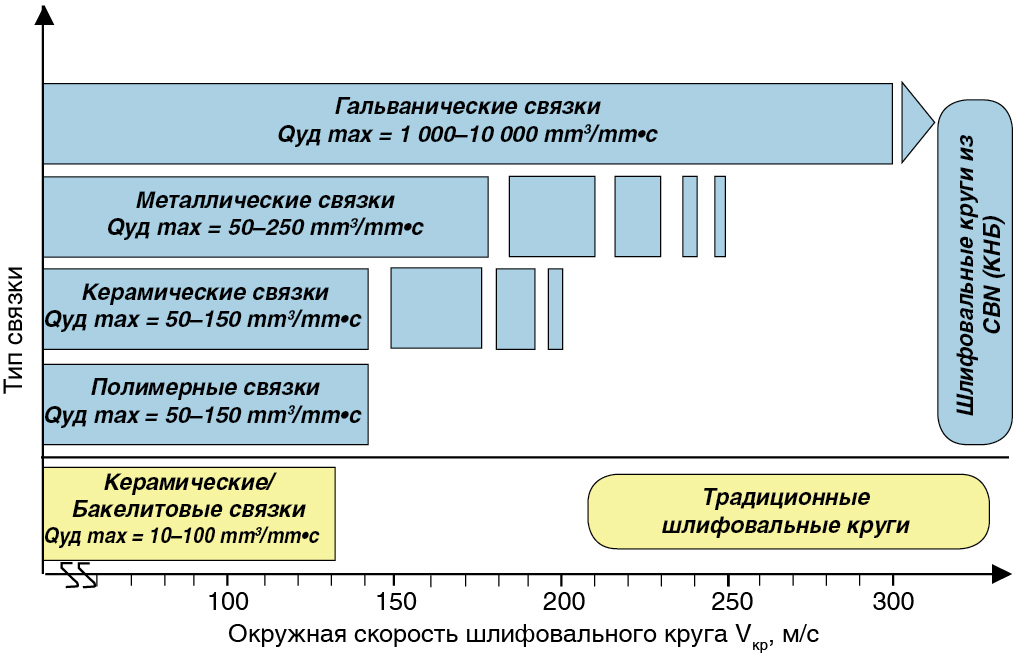

Важнейшим условием стабильной работы шлифовального круга на высокоскоростных режимах является связка, основные функций которой: удерживать абразивные зерна в процессе резания, изнашиваться с необходимой скоростью по отношению к скорости износа зерна и противостоять центробежным силам, особенно на высокой скорости обработки. В современных условиях необходимо внедрение новых связующих компонентов, а также системы их выбора для конкретных условий обработки.

На рис. 4 показана связь типа связки шлифовального круга, достигаемого удельного съема Qуд с окружной скоростью круга [8]. Видно, что наивысшую технологическую производительность обеспечивают круги из CBN на гальванической связке, которые хоть и не подвергаются правке в обычном смысле, но тем не менее за счет высоких скоростей резания (≥ 250 м/с) могут обеспечить значения Qуд до 10 000 мм2/с. Следует отметить, что использование металлических связок — одна из наиболее распространенных технологий при изготовлении кругов из суперабразивов.

Увеличение скорости круга благоприятно сказывается также на удельной энергии шлифования, однако положительный эффект снижается с увеличением скорости подачи детали vд. Другими словами, скорость круга vкр оказывает значительное влияние на энергию при малых значениях vд.

Принципиально меняется и отношение к конструкции шлифовального круга. Так, в обзоре [9] текущих и недавно завершенных глобальных исследовательских проектов в области шлифования указывается, что испытания ультраскоростного шлифования проводились кругом из CBN на керамической связке со специально разработанной ступицей из углепластика при окружной скорости круга 300 м/с. Корпуса кругов стремятся делать [6] равнопрочными и легкими; для этого предлагается использовать титано-алюминиевые сплавы — одни из самых легких материалов, применяемых в аэрокосмической промышленности, с минимально возможным числом отверстий и фланцев.

Рис. 4. Существующие ограничения по съему Qуд для высокоскоростного шлифования при применении кругов на различных связках.

Глубинное шлифование

Глубинное шлифование (ГШ) как метод обработки предложили в Германии в конце 1950‑х годов Эдмунд и Герхард Ланг. Традиционное глубинное шлифование (Creep-Feed Grinding — CFG) деталей производится при глубине резания 0,1…30 мм, скорости перемещения детали 0,05…0,5 м/мин и скорости круга 20…60 м/с, при этом достигается удельный съем 0,1…10 мм3/мм•с.

ГШ присущи увеличенная длина пути, проходимого абразивным зерном в контакте с деталью, а также повышенное количество абразивных частиц, одновременно находящихся в контакте. Каждое зерно срезает более тонкую, но более длинную стружку, чем при обычном шлифовании. Поскольку в контакте с деталью одновременно находится больше абразивных частиц, чем при традиционном шлифовании, наблюдается сильное тепловыделение, что диктует требование эффективного охлаждения.

Работами Werner G. [10, 11] экспериментально установлена экстремальная зависимость температуры шлифования периферией круга от глубины резания t при заданной производительности обработки (рис. 5). Температуру измеряли с помощью термопары при шлифовании стали S6–5-2, аналога отечественной инструментальной быстрорежущей стали Р6М5. Постоянство съема достигалось за счет пропорционального уменьшения скорости детали vд с увеличением глубины резания t, т. о. шлифование детали производили как в условиях маятникового (многопроходного) шлифования (с небольшой глубиной резания), так и глубинного шлифования (с глубиной резания 1…10 мм).

Рис. 5. Температура поверхности детали Θ°max С в зависимости от глубины резания t и пропорционально изменяющейся скорости детали vд. [4]

В работе [12] разработана математическая модель определения температуры при ГШ, которая подтверждает экстремальный характер изменения температуры по толщине снимаемого припуска. Установлено, что при ГШ максимальная температура, достигаемая в слое снимаемого припуска, в 2 раза больше температуры поверхностного слоя обработанной детали. В итоге образующееся при ГШ тепло не успевает распространиться в глубь поверхностного слоя детали, а концентрируется в слое снимаемого припуска и уносится образующимися стружками.

ГШ в сочетании с другими методами шлифования рождает разнообразные комбинированные методы. Так появился метод глубинно-скоростного шлифования с увеличенной скоростью подачи (high-efficiency deep grinding — HEDG). HEDG начал развиваться главным образом в Германии и Китае в середине 1980‑х — начале 1990‑х годов [6].

На рис. 6 показано, что существуют различные области использования методов шлифования, таких как ГШ и высокоэффективное глубинное шлифование HEDG [4]. В области HEDG, когда скорость подачи обрабатываемой детали увеличивается, температура шлифования уменьшается из-за уменьшения времени, доступного для любого повышения температуры. Tawakoli также обнаружил, что удельная энергия шлифования существенно меньше при применении HEDG (7,05 J/mm3) по сравнению с ГШ (122,5 J/mm3).

Рис. 6. Качественная картина влияния скорости детали и съема на температуру поверхности при ГШ

Быстроходное шлифование

Процессом быстроходного шлифования (Speed-Stroke Grinding — SSG) предлагается называть процесс, характеризующийся высокой скоростью перемещения стола, до 200 м/мин при ускорении до 50 м/с2 [6], глубине резания 0,001…1 мм и скорости круга 30…200 м/с [13]. Фактически представленный процесс является комбинированным с HSG. Первые работы по исследованию данного метода шлифования появились в конце 80‑х годов. Технологическая целесообразность метода хорошо иллюстрируется рис. 5 и данными, приведенными ниже.

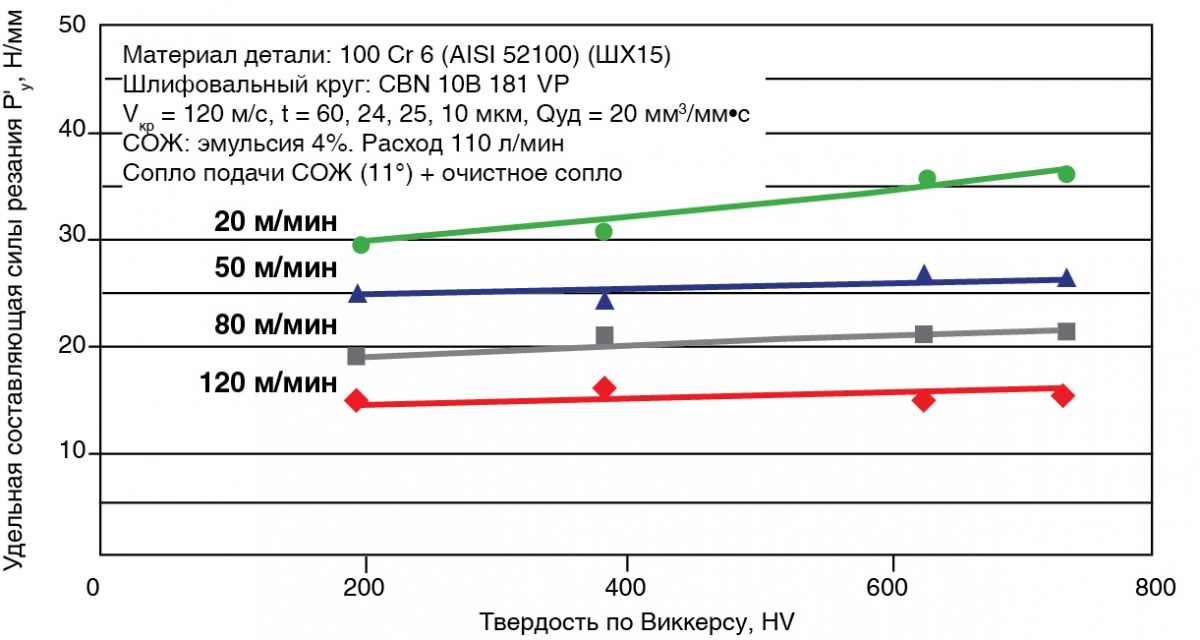

На рис. 7 показано, как при плоском быстроходном шлифовании составляющая силы резания Ру в диапазоне скоростей шлифования 30…120 м/с снижается с увеличением скорости стола при постоянном удельном съеме Qуд. Наименьшие значения Ру достигаются при скорости шлифовального круга 120 м/с.

Рис. 7. Влияние условий шлифования (vст, t) с постоянным съемом на силу резания Ру [13].

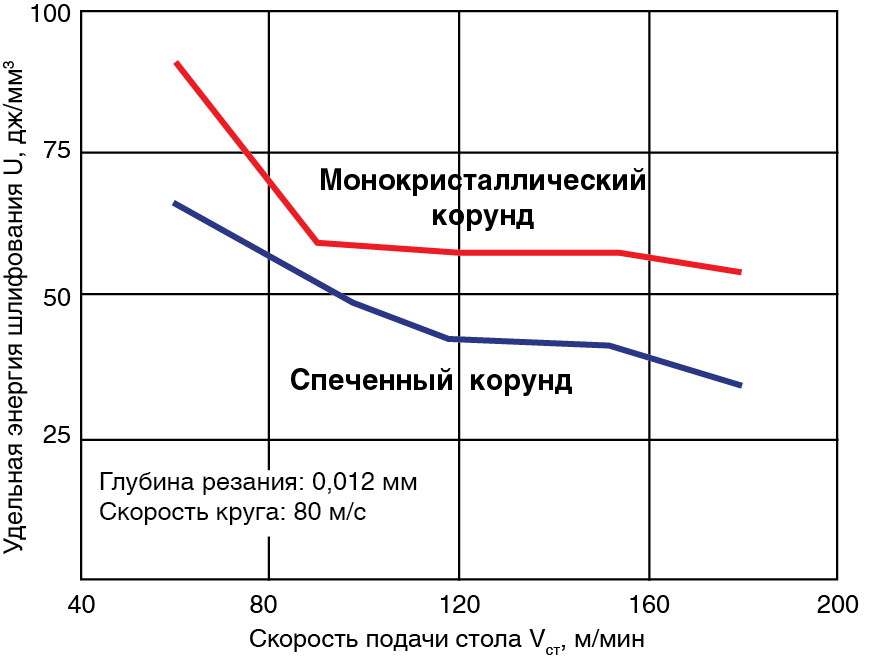

Рис. 8 иллюстрирует зависимость удельной энергии шлифования от скорости подачи стола для различных типов кругов при быстроходном шлифовании SSG. Как следует из приведенных данных, высокоскоростное быстроходное маятниковое шлифование может обеспечить повышение съема материала без дефектов обработанной поверхности.

Рис. 9. Удельные составляющие силы резания P'y, Н/мм при обработке стали ШХ15 разной твердости [19].

На рис. 9 показаны удельные составляющие силы резания P'y при быстроходном шлифовании SSG с разными скоростями стола обрабатываемых образцов из стали ШХ15 в зависимости от их твердости. Изменение твердости образцов практически не влияет на силовую составляющую, в то время как увеличение скорости стола существенно снижает P'y.

Как отмечается в работе [6], большинство исследователей обосновали преимущества быстроходного шлифования SSG, обратив особое внимание на тот факт, что в данном процессе формирование стружки начинается раньше, чем при традиционном шлифовании. Соответственно это приводит к увеличению толщины среза, соответственно по сравнению с традиционным шлифованием изменяется соотношение между пластической и упругой деформациями. Процесс стружкообразования облегчается. Трение в зоне зерно–материал снижается, что наряду со снижением времени контакта снижает энергетическую и тепловую напряженность процесса.

В связи с образованием меньшей тепловой энергии при высокоскоростном маятниковом шлифовании можно работать с пониженной подачей СОЖ и с более высоким съемом материала, не создавая при этом поверхностных дефектов. Достаточная стойкость профиля круга достижима в том случае, если параметры тепловой и механической нагрузки в зоне резания ведут к микрокристаллическому расщеплению шлифовальных зерен.

Из приведенных на рис. 5, 7, 8, 9 данных по результатам исследования быстроходного скоростного шлифования SSG разными авторами можно сделать вывод о заметном снижении силовых, энергетических и температурных показателей процесса при увеличении скорости стола.

Таким образом, следует прогнозировать, что метод быстроходного шлифования найдет достаточное применение в производственных условиях.

Некоторые исследователи [6] сочетание видов шлифования SSG и HSG называют новым методом — высокоскоростным быстроходным шлифованием (High-Speed-Stroke-Grinding — HSSG).

Анализ работ [5, 6, 16…20] и данных проспектов фирм, производящих шлифовальные станки и абразивный инструмент, позволил составить таблицу 1. В ней собраны основные данные по современным методам абразивной обработки, которые применяются в современных шлифовальных станках.

Как видно из представленного обзора, наряду с совершенствованием существующих методов шлифования, связанных с интенсификацией одного из параметров режима резания: скоростей круга, детали или увеличением глубины резания — в последние несколько лет осуществляется стремление совместить эти различные виды шлифования, создать и реализовать в новых станках эффективный комбинированный метод обработки абразивным инструментом.

Современные шлифовальные станки — это продукция предприятий Германии, Швейцарии, США и Японии, а также ряда других государств. В последнее время Китай активно проводит технологические исследования [5, 6], однако пока составить настоящую конкуренцию перечисленным выше странам в выпуске высококачественных шлифовальных станков КНР не по силам. Это самокритично подтверждается самими специалистами КНР, хотя отмечается, что промышленность Китая создает большой внутренний рынок [21]. Несмотря на то, что в промышленности Китая доля шлифовальных операций составляет всего 13 %, исследований процессов скоростного и ультраскоростного шлифования проводится очень много. В одном из последних выпусков трудов Национальной академии наук США (PNAS) прямо утверждается, что «США скоро могут потерять лидерство в научных исследованиях, что приведет к серьезным экономическим последствиям» [6].

Успешное использование комбинированных методов шлифования в станках возможно только при применении, как правило, новых или специально подобранных абразивных и правящих инструментов, обычно суперабразивов и алмазных правящих роликов, создании оптимальных условий подачи СОЖ, выполнении требований к конструкции несущей системы станка в целом и отдельных узлов, а также в использовании многоинструментальной обработки.

ЛИТЕРАТУРА

1. Handbook of Machining with Grinding Wheels / J. Marinescu [et al.]. New York: CRC Press Taylor and Francis Group, 2007. 596 p.

2. Абразивная и алмазная обработка материалов. Справочник. Под ред. д. т.н. А. Н. Резникова. М. «Машиностроение», 1977. С. 391.

3. Кащук В. А., Верещагин А. Б. Справочник шлифовщика. М. «Машиностроение», 1988. 480 с.

4. Tawakoli, T. High Efficiency Deep Grinding. Mech. Eng. Publications Ltd., London, 1993.

5. Пилинский А. В. Современные тенденции применения и развития процессов шлифования в США. Вектор Науки ТГУ, 2012. № 4 (22).

6. Пилинский А. В. Инновационные методы и вызовы в скоростном и ультраскоростном шлифовании. Вектор науки ТГУ. 2015. № 2 (32–2).

7. Wang S., Li C. H. Application and Development of High-efficiency Abrasive Process // International Journal of Advanced Science and Technology. 2012. Vol. 47. P. 51–64.

8. Konig, W., Klocke, F. and Stuff, D. High Speed Grinding with CBN Wheels — Boundary Con-ditions, Applications and Prospects of a Future Oriented Technology, 1st French and German Conf. on High Speed Machining, Metz, June, 1997.

P. 207–218.

9. Current Global Research Projects in Fixed Abrasive Grinding. Dr. John A. Webster. 2005. Cool-Grind Technologies. USA.

10. Werner G. Technologische und Konstruktive Voraussat-zungen fur das Tiefschleifen / G. Werner. — “Werkstattstechnik”, 1979. Nr. 10. S. 613–620.

11. Werner, G. Realisierung niedriger Werkstückoberflächentemperaturen durch den Einsatz des Tief-schleifens; Trenn-Kompendium, Bd. 2, S. 448/468, ElF-Verlag, Bergisch-Gladbach, 1983.

12. Новиков Ф. В. Математическая модель определения температуры при глубинном шлифовании / Ф. В. Новиков, О. С. Кленов // Резание и инструмент в технологических системах: Междунар. науч.-техн. сб. — Харьков: НТУ “ХПИ”, 2009. — Вып. 76. — С. 133–141.

13. Performance of the Speed-Stroke and Creep-Feed Grinding under Constant Removal Rate. A. Yui, S. Okuyama and T. Kitajima. National Defense Academy, 1–10–20 Hashirimizu, Yokosuka-City, 239‑86‑86, Japan. Key Engineering Materials. 2004. Vols. 257–258, pp 69–74.

14. Высокоскоростное маятниковое шлифование сплава на основе никеля. MOTION. Корпоративный журнал группы предприятий SCHLEIFRING. Выпуск 1/2009.

15. Denkena B., Hollmann F. (Eds.) Process Machine Interactions: Predicition and Manipulation of Inter-actions between Manufacturing Processes and Machine Tool Structures. London, 2013. XVIII, 518 p.

16. Modern technology of the turbine blades removal machining. Włodzimierz Wilk, M.Sc., Jacek Tota, M.Sc. 2007. http://amo.dmt-product.com/amo‑08/pdfamo08/56.pdf.

17. http://stankoprom.ru/netcat_files/userfiles/VNIIALMAZ.pdf

18. Fritz Klocke [et al.]. Abrasive machining of advanced aerospace alloys and composites. CIRP Annals — Manufacturing Technology. 2015.

19. Denkena B., Hollmann F. (Eds.) Process Machine Interactions: Predicition and Manipulation of Inter-actions between Manufacturing Processes and Machine Tool Structures. Springer Heidelberg New York Dordrecht London, 2013. XVIII, 518 p.

20. Zhang Bi. Machining vs. Grinding. Towards High Efficiency Machining. Presentation. University of Connecticut. Mechanical Engineering. 2010.

21. Ling Tianbai, He Yongyi. Analysis and Research on Development Trend of High-end CNC Grinding Machine. 3rd International Conference on Machinery, Materials and Information Technology Applica-tions (ICMMITA 2015). China. Рp.1341–1347.

Еще больше новостей |