В 2015 году на официальном сайте НПК "Дельта-Тест" www.edm.ru был открыт специальный раздел «Энциклопедия электроэрозии». Этот уникальный способ прецизионной обработки токопроводящих материалов, изобретенный в 40-х годах прошлого столетия советскими учеными, сегодня широко применяется во всех отраслях промышленности и зачастую является незаменимым. Поэтому мы считаем, что для широкой аудитории будет интересно подробнее узнать о возможностях и перспективах его внедрения. Человек, впервые столкнувшийся с современным электроэрозионным проволочно-вырезным станком, после вдумчивого созерцания работающей машины, как правило, задает простой и вполне логичный вопрос: какие детали я могу изготовить на этом оборудовании?

Опустим физические и технологические нюансы процесса и сосредоточимся исключительно на геометрии процесса, то есть определим возможные формы получаемых изделий.

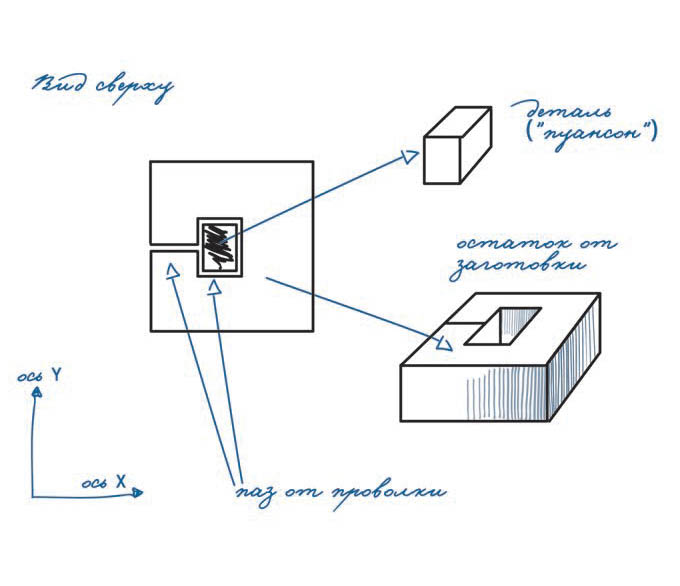

Начнем с простейшего случая, когда в обработке участвуют две управляемые от системы ЧПУ оси: X и Y (2-х координатная обработка) (рис. 1).

Рис. 1. Схема 1.

Рис. 1. Схема 1.

Мы имеем заготовку, установленную на предметном столе станка (на рисунке предметный стол не показан), и натянутую постоянно перематываемую проволоку-электрод, которая является в данном случае инструментом. Сверху и снизу проволока проходит через специальные фильеры, установленные на скобах станка. Скобы (вместе с проволокой) могут перемещаться относительно заготовки по двум перпендикулярным осям X и Y. Для простоты и наглядности все дополнительные элементы схемы опущены (механизмы тракта перемотки-натяжения, предметный стол, скобы, сопла и т.д.). За счет электрических импульсов от специального генератора технологического тока, проходящих между проволокой-электродом и заготовкой, происходит выламывание, дробление, частичное испарение материала (металла) детали (электрическая эрозия). Перемещаясь вглубь, проволока, как пила или лобзик вырезает в заготовке сквозной паз определенной ширины (чуть больше диаметра самой проволоки).

Обрабатываемые таким способом детали условно можно разделить на две группы, которые принято обозначать терминами «пуансон» и «матрица».

Пуансон получается из выпадающей части заготовки (рис. 2). При этом заход проволоки (отправная точка) осуществляться либо снаружи детали как на рисунке, либо (например, во избежание возможных поводок, вызванных внутренними напряжениями материала) из дополнительного внутреннего отверстия в

заготовке на некотором расстоянии от начальной точки контура.

Рис. 2. Схема 2.

Рис. 2. Схема 2.

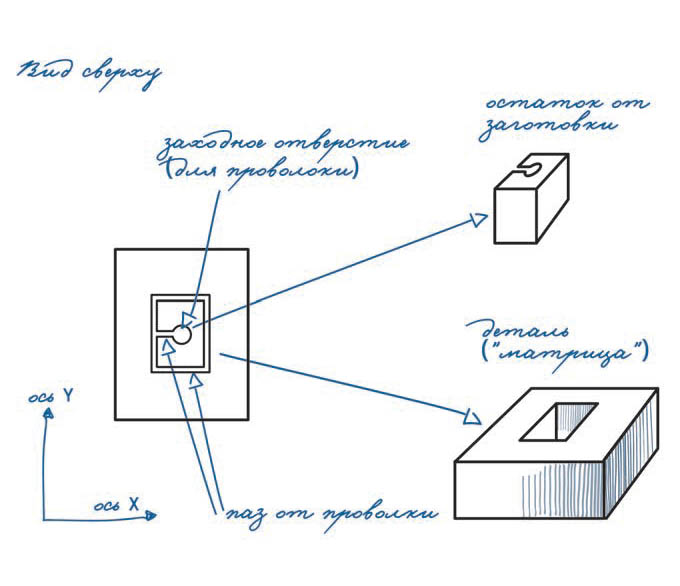

Для получения детали с внутренним контуром (матрица) необходимо иметь предварительное заходное отверстие в заготовке, через которое проволока-электрод будет заправляться до начала процесса обработки. В данном случае центральная выпадающая часть условно является отходом (рис. 3).

Рис. 3. Схема 3.

Рис. 3. Схема 3.

Важным технологическим фактором проволочно-вырезной обработки является учет ширины прорезаемого паза. То есть для получения определенного размера

элементов детали точка центра проволоки перемещается по контуру, отстоящему от оригинала ровно на половину расчетной ширины паза.

Таким образом, для заготовок с взаимно параллельными верхними и нижними плоскостями (рис. 2, 3) при 2-х координатной обработке получаемые верхний и нижний контуры будут одинаковыми. Можно заметить, что в геометрическом плане процесс схож с обработкой лучом лазера.

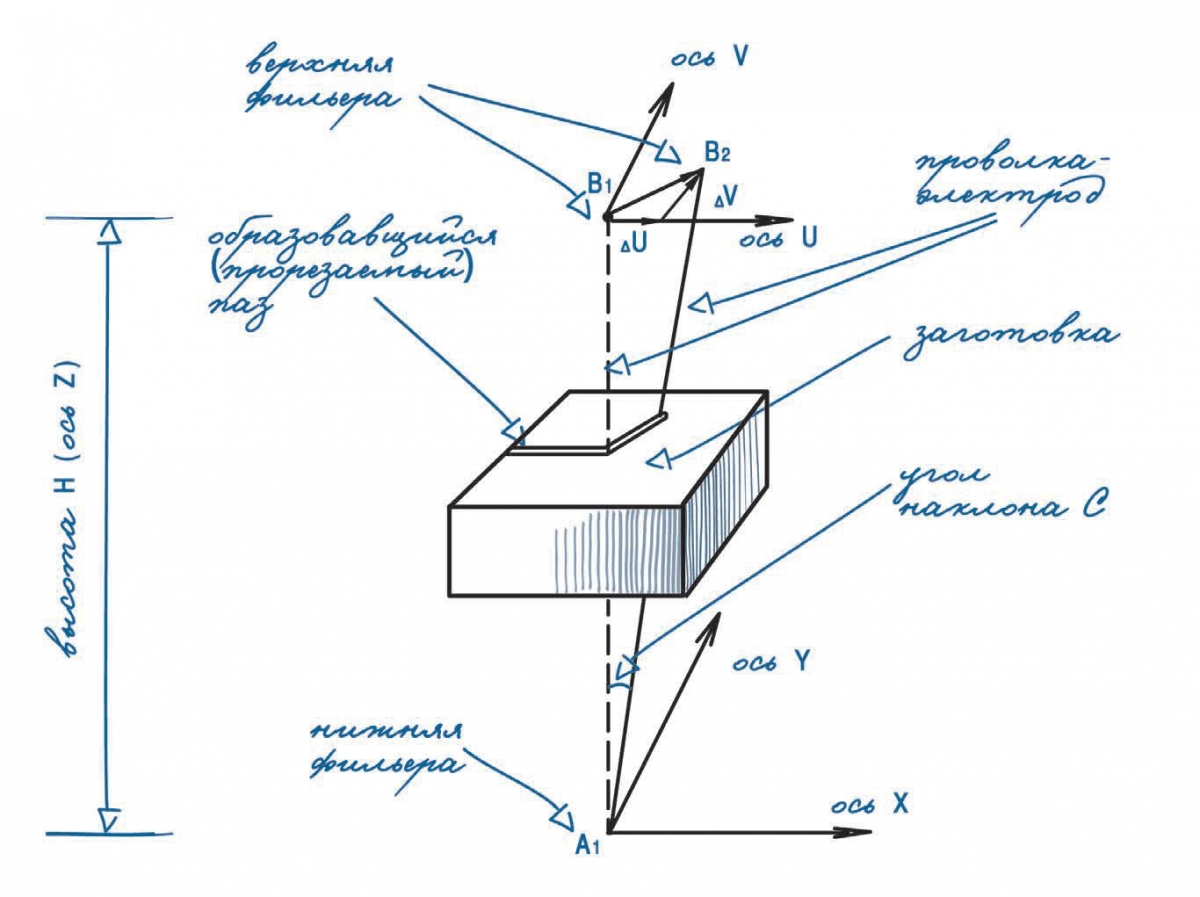

Теперь обратимся к более сложной 4-х координатной обработке. Как правило, такой станок имеет пять управляемых осей, но при этом пятая координата (Z — высота) выполняет исключительно подготовительную установочную функцию. До начала обработки выставляется определенная высота (на рис. 4 — H) между нижней и верхней фильерой станка, через которые проходит проволока-электрод. Непосредственно в процессе реза данная координата не участвует — расстояние между фильерами (высота) остается постоянным.

Рис. 4. Схема 4.

Рис. 4. Схема 4.

Обработка может осуществляться как в двух координатах (аналогично описанному выше), так и одновременно в четырех. Если задано перемещение только по основным осям X, Y, то нижняя и верхняя фильеры будут двигаться одновременно в заданном направлении (каждое новое положение проволоки-электрода будет параллельным предыдущим). Но при этом дополнительно имеется возможность смещения верхней фильеры относительно нижней в параллельных основным координатам U, V. На следующем рисунке проволока-электрод изначально переместилась вдоль оси X в положение А1В1 (точки А1 и B1 условно

соответствуют верхней и нижней фильерам). Затем верхняя фильера перешла в точку B2 в плоскости осей U, V (при неизменной A1). В результате проволока наклонилась относительно вертикального положения на угол C.

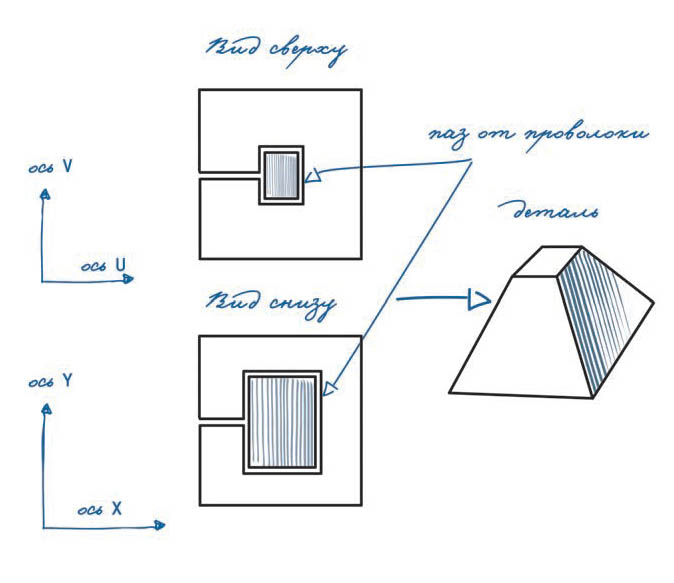

Возможность отклонения проволоки-электрода от вертикального положения позволяет получать детали с образующими переменного наклона, например, конусной формы (рис. 5).

Рис. 5. Схема 5.

Рис. 5. Схема 5.

В общем случае можно изготовить деталь с верхним и нижним контуром различной геометрии (простейший пример: сверху — круг, снизу — квадрат и т.п.) с учетом определенных ограничений (технических и технологических) на максимальное отклонение проволоки от вертикального положения в процессе реза.

Еще раз обратим ваше внимание, что, как правило, в спецификациях станков с описанной возможностью 4-х координатной обработки будет указано количество управляемых осей в количестве 5-ти единиц (с управляемой осью Z — выставление высоты между нижней и верхней фильерой).

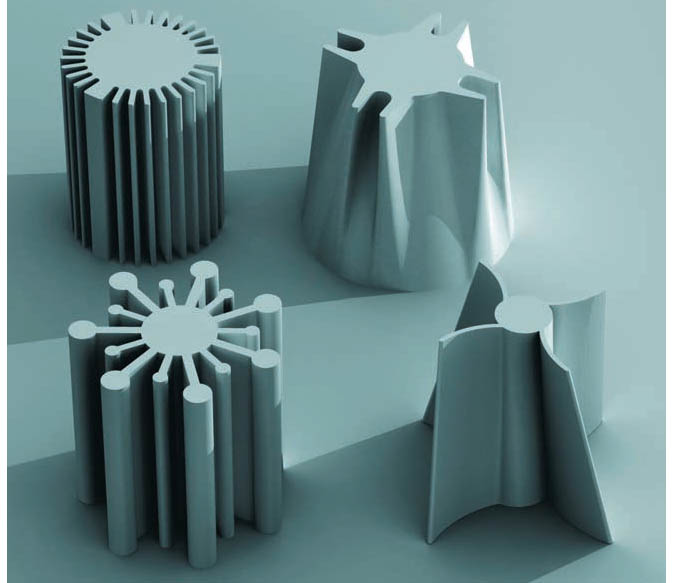

На рис. 6 представлены детали, полученные как с помощью 2-х, так и 4-х осевой электроэрозионной проволочной резки. Если вы внимательно читали настоящий параграф, то легко определите тип обработки для каждой :)

Рис. 6. Детали, полученные с помощью 2-х и 4-х осевой электроэрозионной проволочной резки.

Сегодня станки ряда производителей имеют дополнительную (в большинстве случаев опциональную) возможность оснащения шестой поворотной осью. Обычно это реализовано в виде механического устройства (поворотного стола), подключаемого к системе ЧПУ. Подобный узел имеет либо вращаемый

стол-основание для закрепления заготовок, либо токарный (цанговый) патрон, а также должен обладать определенной защитой от влаги.

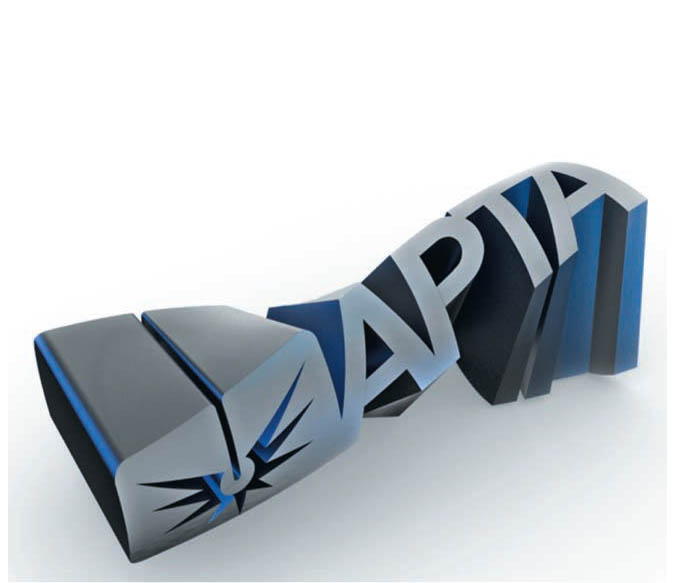

На рис. 7 представлен пример поворотного механизма погружного типа электроэрозионных проволочно-вырезных станков АРТА. Поворотный узел, как правило,

устанавливается на предметный стол станка таким образом, что ось его вращения выставляется параллельно оси X или Y, иногда Z (вертикально). В общем случае может быть реализована одновременная 5-ти осевая обработка (6-ти координатный станок), хотя зачастую механизм осуществляет установочные

дискретные повороты между циклами обработки заготовки с различных сторон.

Рис. 7. Поворотный механизм погружного типа электроэрозионных проволочно-вырезных станков АРТА.

Рис. 8. Деталь, полученная с помощью одновременной 3-х координатной электроэрозионной проволочной резки.

На рис. 8 изображена деталь, полученная с помощью одновременной 3-х координатной электроэрозионной проволочной резки (X, Y, поворотная ось).

Василий Кузнецов

Директор по маркетингу и развитию

ООО "НПК "Дельта-Тест"

+7 (495) 995 09 68

www.edm.ru