Конкурентоспособность недостижима без планомерных реформ на предприятии. Планирование и проектирование производственных преобразований является сложной задачей, требующей квалифицированных решений и базируется на правильной постановке целей, релевантности данных и информационно-аналитическом анализе, верной диагностике ситуации и выработке альтернативных решений. Кроме того, необходима квалифицированная оценка уровня возможных потерь от технологических обновлений.

Почему в промышленности РФ пока не востребован технологический аудит производств, с которого должны начинаться любые преобразования? Противоречивость проблемы заключается в том, что эта услуга декларируется сверху, но не поддерживается снизу, не имеет объективных инструментов, регламентации и кадровой поддержки.

Сложившаяся ситуация в промышленной среде России свидетельствует о неэффективности проводимых технологических обновлений. Последнее проявляется в бессистемности нововведений — доминирующими остаются замены оборудования и широкое внедрение IT-проектов, при этом инжиниринговая поддержка обновлений носит местечковый характер.

Новая волна бизнес-преобразований

На наш взгляд, проблема модернизационной стагнации обусловила интуитивный поиск новых более адекватных механизмов координации и реализации технологических обновлений. Приведем эволюцию инструментария технологической модернизации предприятий: 1 — дистрибьюторский этап; 2 — инжиниринговый этап; 3 — стадия инвестпроектов; 4 — этап бизнес-анализа и риск-менеджмента. Первоначальный период внедрения промышленного инжиниринга на основе технологического аудита и технического консалтинга был провален; сейчас производственное развитие пытаются вести путем переноса центра управления на вышестоящие корпоративный и операционный уровни на основе бизнес-моделирования.

Зарубежные технологии подготовки и проведения модернизации высокотехнологичных производств хорошо известны и апробированы — в их основе лежат инжиниринговые технологии (производственный консалтинг, технологический аудит и маркетинг, дистрибуции средств оснащения, проектные технологии, бизнес-анализ и имитационное моделирование, lean-технологии и т. п. «предсказательный» и оценочный инструментарий) [1,2]. Однако российская промышленная среда пока сопротивляется этим тенденциям обновлений — опыт последних 2‑х десятилетий рыночного плавания, локальной модернизации и до сих пор существующей стагнации подтверждает это. Причин множество, существенными из них являются:

• институциональные издержки и слабость правового поля хозяйствования;

• отсутствие отечественной инжиниринговой инфраструктуры. Несмотря на продвижение этого процесса сверху, крайне низка развитость и квалифицированность проектных структур техперевооружения и модернизации промышленности. Можно по пальцам одной руки пересчитать реальных отечественных инжиниринговых локомотивов модернизации, при этом, как правило, страдающих профильной неполноценностью для решения системных производственных задач под ключ.

• плохой инвестиционный климат, ограничивающий привлечение капиталоемких средств на модернизацию, что вынуждает экономить на аудитно-проектном инжиниринге и сопровождении инвестпроектов;

• сложившийся стереотип мышления нынешнего поколения управленцев, отторгающий инжиниринговый консалтинг как идеологию и практику на российских заводах, справедливо аргументируя тем, что при слабом правовом поле отсутствует ответственность внешнего инжиниринга за конечные результаты модернизации.

• кадровый голод вследствие наукоемкости преобразований.

Реформы российской экономики и смысл обновлений должен заключаться в смене технологических укладов, в развитии наукоемких цифровых производств, оснащаемых мехатронными средствами нового поколения. При этом отечественная промышленная среда включает две категории предприятий. Государственно финансируемые предприятия ориентированы на инвестиционные проекты и освоение выделяемых на них средств, тогда как предприятия, действующие рыночно, заинтересованы в прогрессивных продуктах и технологиях, что вынуждает последних внедрять наукоемкие инструменты управления производством и бизнесом.

Почему к примеру стагнирует ракетно-космическая отрасль, получающая значительные бюджетные средства на развитие, вместо того, чтобы стать локомотивом обновления в российской высокотехнологичной промышленности? Казалось бы, отрасль глубоко интегрирована с Росатомом и Ростехом и находится в стадии стратегических преобразований. Именно через Роскомос пытается Минпромторг внедрить инжиниринг и технологический аудит в практику техперевооружения промышленности. К сожалению, РК-отрасль уже неспособна эффективно «переваривать» такой объем госфинансирования из-за потери ключевых компетенций и плывет по течению, имитируя обновления.

Причиной стагнации предприятий является комплекс факторов:

• отсутствие объективных критериев оценки деятельности отраслевых головных организаций, на которые возложены управленческие функции по преобразованиям и реализации производственных задач, что не мотивирует их к развитию и эффективности;

• разбалансированное управление отраслью и слабый организационный менеджмент головными предприятиями — «хвост виляет собакой»;

• перевод ключевых профильных кадров с опытом на запасный путь в статус советников, консультантов и референтов;

• производством и прикладной наукой управляет непрофильный менеджмент;

• сопротивление внедрению в отрасль зарубежных подходов, методик и lean-технологий совершенствования деятельности;

• в отрасли не проводятся технологический аудит и бизнес-экспертиза предприятий, отсутствует системный производственный контроллинг со стороны управляющих структур;

• слабость научного потенциала, дисбаланс опыта и молодости.

Все большую власть отдают молодым менеджерам и IT-внедренцам, не обладающим требуемыми технологическими компетенциями и отраслевым опытом, но готовым руководить бизнес-изменениями на предприятиях. Объяснить такой вектор кадровой переориентации можно отчасти тем, что технари не оправдали надежд руководства на эффективность системных технологических преобразований: развитие отечественного станкостроения и внедрение инжиниринга провалены и как-то тихо исчез системный интегратор техперевооружения, который существовал сначала в лице ГИЦ МГТУ «Станкин», затем «РТ-Станкоинструмента», «Станкопрома».

Новые формы активизации производственных преобразований и их координации в отечественной промышленности связаны с внедрением IT-инструментов поддержки зарубежных lean-технологий на основе бизнес-моделирования и риск-менеджмента, что имеет риски утраты достигнутого производственного потенциала в промышленности и разбалансирования бизнес-систем.

Типовой алгоритм системных бизнес-преобразований предприятий машиностроительного комплекса приведен на рис. 1. Производственные перемены ассоциируются с двумя крайними противоречивыми тенденциями.

Рис. 1. Типовой перечень объектов аудита и алгоритм преобразований высокотехнологичных предприятий.

С одной стороны, есть ожидания положительных эффектов (желаемая ситуация «Как должно быть»-«TO BE») от изменений нынешнего состояния («Как есть»-«AS IS»), и, с другой стороны, непредсказуемость по последствиям возможного ухудшения исходного состояния объектов и высокая вероятность рисковых потерь.

Сконструированная от целей бизнес-модель «To Be» предполагает полный слом существующей системы работы действующего предприятия и замену его идеальной бизнес-моделью, что чревато полной потерей технологий и конкурентных позиций. Возникает вопрос об обоснованности использования бизнес-моделей при планировании производственной модернизации. Кто знает идеальную модель будущего и можно ли ее сконструировать и навязать сверху предприятию? Практики в этом случае предпочитают опираться на достижения реального состояния «как есть» и поддерживают принцип эволюционного совершенствования предприятий.

Вывод: перемены, если они столь неоднозначны по последствиям, должны быть квалифицированно подготовлены и управляемы. В этой связи оценка степени рисков от преобразований становится ключевой задачей [3, 4].

Важна последовательность выполнения этапов: аудит → планирование реформ → ТЭО и риск-анализ.

В задачах модернизации первоочередными являются процессные изменения, затем ресурсные, а к продуктовым преобразованиям следует приступать в самом последнем случае при явно выраженной неконкурентоспособности, требовании диверсификации деятельности и наличии НИОКР-компетенций, т. к. они затрагивают всю бизнес-систему предприятия. Можно утверждать, что портфельная продуктовая линейка (номенклатура и программа выпуска) является ограничением при преобразованиях [5].

Перенос производственно-технологического алгоритма преобразований на более высокую иерархическую стадию управления предприятием вынуждает управляющих преобразованиями заниматься бизнес-экспертизой и аудитом бизнес-процессов предприятий с системных и целеполагающих позиций. При таком подходе технологический аудит будет носить подчиненный характер (рис. 2).

Рис. 2. Место и роль бизнес-моделей и аудита в иерархии задач управления предприятием.

Риски модернизации

Сегодня риск-менеджмент стал модной технологией управления компаниями на основе зарубежных методик, включающий типовые компоненты: идентификацию факторов риска, оценку риска, управление риском и др. [7]. Риски присутствуют в любой деятельности: кто ничего не делает, тот не совершает ошибок (закон неизбежности риска). Любая практическая деятельность не оптимальна и можно говорить о вероятности потерь (рисках). Бездействие также рискованно, т. к. несет риски недополученной прибыли, утрату конкурентных преимуществ или потерю достигнутой позиции на рынке.

Обычно рисковая тема ограничивается сферой инвестиционных рисков, тогда как влияние плановых бизнес-преобразований гораздо шире. Риски преобразований предприятий включают следующие группы:

1 — собственно риски по профилям жизнедеятельности предприятия, подвергающиеся изменениям (профильные риски);

2 — риски, влияющие на эффективность преобразований (риски достижимости);

3 — риски, влияющие на состояние главных ценностей предприятия (системные риски).

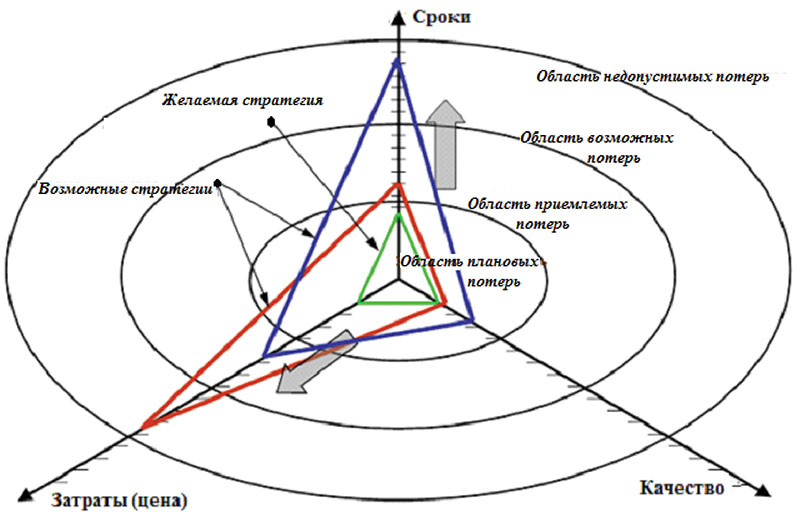

Управление рисками безусловно имеет положительные стороны. При этом реализуется аналитическая функция поддержки принятия решений, позволяющая оценить все возможные альтернативы, выбирая наиболее рентабельные. Для этого необходимо владеть методами факторного анализа и многокритериальной оптимизации (рис. 3). Кроме того, риск-менеджмент позволяет в ситуации риска выявить возможность получения дополнительных доходов или иных преимуществ, (закон сочетания потенциальных потерь и выгод). Подчеркнем, что риск-анализ является наукоемкой компетенцией, завершая сложный многоэтапный процесс подготовки инвестпроектов (задача минимизации негативных последствий), или же осуществляется системно в рамках совершенствования оперативной производственной деятельности (задача предупреждения и профилактики рисков). Поэтому вряд ли риск-анализ может быть самодостаточной рыночной услугой из-за недостатка релевантной информации у внешних экспертов.

Рис. 3. Возможные стратегии менеджмента при управлении рисками в задачах преобразований.

Подводных камней и мифов у этой рисковой технологии гораздо больше, чем у технологического аудита. Проанализируем риск-проблемы:

1. Цель проекта преобразований выражается в изначально заданном гармоничном балансе показателей будущей деятельности, который должен быть достигнут в результате преобразований. Показатели эффективности, как правило, противоречивы — улучшение одного из них неизбежно ведет к ухудшению другого (рис. 4).

Рис. 4. Аналитический поиск решений в задачах модернизации.

Рис. 5. Матрица риск-анализа актуальности бизнес-преобразований.

Квалифицированный подход к задачам преобразований позволяет выполнить комплекс процедур, позволяющий ответить на главные вопросы проекта:

• Достижимы ли заданные целевые показатели проекта?

• Какова вероятность коммерческих потерь и тяжесть ущерба вследствие возникновения негативных обстоятельств при реализации плана обновлений?

Поиск компромиссного баланса системы показателей и сглаживание этой конфликтности и есть основное содержание системы управления изменениями, что является типовой задачей прикладной научной деятельности в машиностроении. Такие решения являются, безусловно, наукоемкими [6,8].

2. Управление рисками — это поиск носителей риска для тех или иных оценочных показателей (целей проекта) с последующей оценкой степени их влияния (анализ чувствительности факторов) на заданный баланс целей проекта. Таких носителей должно быть немало — в любом случае, не меньше числа выходных показателей проекта (целей).

3. Управление рисками может быть сведено к задаче многокритериальной оптимизации, но постановка этой рисковой задачи часто ошибочна. Согласно теории принятия решений корректной является следующая формулировка: управление рисками должно быть нацелено на достижимость плановых показателей проекта с наименьшими потерями при неблагоприятных событиях.

4. Оперируя прогнозируемыми негативными последствиями от первичных и вторичных рисков необходимо добиваться баланса достижимости целей и минимизации потерь. В таких ртутных условиях приемлемый уровень риска является гипотетической нормой, а остаточность рисков — повседневной практикой.

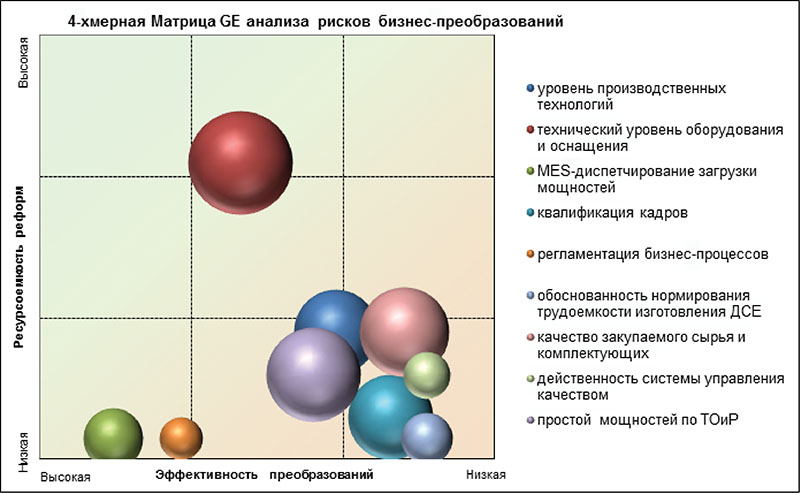

5. Одной из ключевых проблем риск-менеджмента является «проклятие размерности», обусловленное многомерностью и противоречивостью риск-факторов, влияющих на конечные результаты деятельности предприятия и, в частности, на эффективность реформ. Поэтому необходимы новые инструменты системной интеграции разнородных операционных данных до уровня релеватной информации, позволяющей прозрачно принимать решения. Одним из таких инструментов может быть матрица Маккинси, отражающая 4‑факторное пространство параметров объекта исследования и компактно интегрирующая большой массив важнейших данных. Например, на рис. 5 изображены шары-риски, размещенные на двухкоординатной плоскости и показывающие степень влияния конкретных рисков на показатели эффективности реформ и их ресурсоемкости (инвестиций). Чем крупнее шар, тем выше степень влияния.

Сформированная риск-матрица позволяет дать ряд квалиметрических оценок будущих реформ:

• ранги ключевых факторов, изменением которых достигаются заданные цели преобразований;

• степень и векторы влияния каждого фактора на целевые показатели эффективности деятельности;

• векторы будущих реформ по локальным направлениям деятельности;

• укрупненный масштаб инвестирования преобразований и др.

Предлагаемый научно обоснованный подход к управлению производственно-технологическими рисками имеет следующие этапы:

1 — разработку интегрированного комплекса функциональных моделей оценки выходных показателей эффективности деятельности предприятия и определение уровней их важности (баланс целей);

2 — выявление полного спектра факторов влияния и оценку вектора влияния (позитивности, нейтральности или негативности) каждого фактора на заданные выходные показатели и их ранжирование по значимости для стабильных (номинальных) условий функционирования (ранги рисков);

3 — оценку вероятности сочетания факторов, определяющих условия возникновения профильного риска (по профилям показателей), проявляющегося в недостижимости требуемого эффекта (оценка последствий);

4 — ранжирование рисков и выработку мер нивелирования негативов.

По результатам такого риск-анализа можно дать численную оценку уровня рисковости планируемых реформ по разработанной методике и определить вероятность достижимости поставленных целей на основе учета сумм инвестиций, возможных потерь, упущенной выгоды и планируемого валового дохода в новой системе «To Be»

исходя из достигнутой нормы валового дохода существующей системы «As Is».

Однако, резюмируя можно утверждать, что риск-менеджмент пока остается недоступной инжиниринговой практикой для наших предприятий, так как квалифицированных специалистов, способных компетентно заниматься внедрением этой темы в промышленность, еще меньше, чем экспертов и методистов в области технологического аудита.

Выводы:

1. Производственные преобразования являются вынужденной формой совершенствования деятельности высокотехнологичных предприятий, что сопряжено с организационно-технологическими и бизнес-процессными рисками, необходимостью квалифицированного подхода к данной наукоемкой проблеме. Причиной максимальных рисков является осуществление преобразований непрофильными или некомпетентными специалистами, что стало повседневной практикой высокотехнологичных отраслей. Проблема модернизационной стагнации обусловила поиск новых механизмов координации и реализации технологических обновлений в промышленности.

2. Внедряемые инжиниринговые механизмы управления преобразованиями в форме технологического аудита и производственного консалтинга пока не дали эффекта, встречая сопротивление со стороны производственников старого склада мышления и недостатка высококвалифицированных технических специалистов‑интеграторов, способных проводить реформы.

3. Новой формой активизации производственных преобразований и их системного управления в отечественной промышленности является внедрение IT-инструментов поддержки lean-технологий на основе бизнес-анализа и риск-менеджмента. Этим изменяется кадровая база модернизации — к управлению преобразованиями приходят специалисты IT-технологий, что имеет риски разбалансирования достигнутого производственного потенциала. Поэтому в преобразованиях нужно применять проектный подход и отраслевую координацию. Предлагается сконцентрировать усилия на создание отраслевых центров технологических компетенций и производственного контроллинга, в т. ч. и по модернизационной тематике.

5. Ключевыми инструментами внедрения технологических преобразований должны стать правильно организованные центры координации реформ, компетентность и проектные команды, гармонично интегрирующие привлеченных со стороны технических и IT-специалистов, экономистов и организаторов высокотехнологичного производства с отраслевым опытом работы в промышленности.

6. Риск-анализ является наукоемкой компетенцией, требующей применения инструментов информационного сжатия многомерности множества данных для выработки обоснованных рекомендаций по проведению реформ, необходимых для совершенствования деятельности машиностроительных предприятий.

В. М. Макаров д. т.н., профессор МГТУ «Станкин», главный консультант ФГУП НПО «Техномаш»

makarov@tmnpo.ru

С. В. Лукина д. т.н., профессор Университета машиностроения (МАМИ)

lukina_sv@mail.ru

Литература:

1. Макаров В. М., Лукина С. В. Автоматизация как метод эффективного техперевооружения предприятий. — Ритм, № 6 (74), 2012, с. 10–13.

2. Макаров В. М., Лукина С. В. Наукоемкий инжиниринг в задачах техперевооружения. — Ритм, 2013 № 8 (86) с. 16–20.

3. «Управление изменениями» http://studme.org/32318/menedzhment/usloviya_printsipy_effektivnosti_pre....

4. Дихтер С., Гэньон К., Александер А. Как руководить процессом преобразований//Вестник McKinsey. 2002. № 1. с. 183–205. URL: vestnikmckinsey.ru/, http://iteam.ru/publications/project/section_35/article_2434.

5. Макаров В. М., Лукина С. В. — Программы развития — экспертный подход. — Ритм, № 9 (97), 2014. с. 19–23.

6. Макаров В. М., Лукина С. В., Лебедь П. А. Имитационное моделирование в задачах технологического инжиниринга. — Ритм, 2012. № 2 (70) с. 16–20.

7. Зиновьев А. Н. Диагностика рисков в структурных преобразованиях промышленных предприятий. — Автореферат… к. т.н., Кострома, 2012.

8. Лукина С. В. Прогностическое моделирование проектных инновационных решений по конфигурации средств оснащения высокотехнологичных производств // Инновации. 2015. № 8 (202) с. 68–71.

Еще больше новостей |