В статье рассмотрены кинематические схемы устройств для изготовления из порошкообразного материала тонкостенных изделий методом обжатия и раздачи заготовки-брикета за счёт подвижности боковых стенок деформирующего инструмента. Показано, что немонотонное деформирование порошкообразного материала увеличивает плотность и равномерное распределение пористости в объёме заготовки и обеспечивает качественную проработку структуры брикета.

В механике сплошных сред известно, что в спекаемом порошковом теле (брикете) неоднородность структуры вызывает появление растягивающих напряжений, приводящих к микрорастрескиванию. Под неоднородностью структуры понимают случайные скопления мелких частиц — областей, в которых средний размер пор существенно меньше их размера, характерного для прессовки в целом, с повышенной степенью регулярной укладки частиц (в случае монодисперсных порошков).

В настоящее время тонкостенные изделия (толщиной от 0,2 до 1,5 мм) из твёрдых сплавов находят широкое применение в качестве различных инструментов, таких как прорезные фрезы, отрезные резцы и др. Эти изделия получают путём прессования (либо утряски) и спекания в графитовых пресс-формах [1, 2]. Однако традиционные способы получения тонкостенных изделий имеют ряд существенных недостатков: малый выход годного продукта из-за коробления и искажения формы тонкостенных пластин; низкий коэффициент использования твердосплавного материала вследствие большой механической обработки; низкая производительность.

В результате перемещения материала заготовки относительно деформирующего инструмента теряется давление на внешнее трение частиц порошка о стенки пресс-формы [3], при этом повышение давления прессования практически не влияет на величину перепадов. Трение частиц порошка друг о друга, их взаимное зацепление и заклинивание затрудняют перемещение частиц в плоскости, перпендикулярной направлению прессования. В результате на боковые стенки пресс-формы передаётся значительно меньшее давление, чем по центру. В подвижной части брикета со стороны перемещающегося инструмента плотность материала заготовки уменьшается от периферии к центру, а в нижних слоях — от центра к периферии. Со стороны неподвижной части брикета каждый вышележащий слой оказывается плотнее нижележащего. Слои, прилегающие к торцам подвижного инструмента — пуансонам, несколько толще последующих слоёв, обращённых к центру брикета, так как в них сказывается влияние трения частиц порошка на поверхности пуансона. У торца неподвижного пуансона частицы порошка передвигаются в процессе прессования на меньшее расстояние из-за трения о стенки неподвижного инструмента — матрицы. Потери усилия прессования на внешнее трение также зависят от материала прессуемого брикета и для удобства расчётов выражаются коэффициентом трения, учитывающим качество обработки стенок матрицы, наличия смазок, высоты прессуемого брикета.

В результате анализа кинематики работы устройств для прессования порошковых материалов сделан вывод, что основным недостатком рассмотренных выше технических решений является конструктивное исполнение пресс-форм, ограничивающее свободу перемещения деформирующего инструмента. Деформирующий инструмент (пуансоны, матрицы) в традиционных схемах прессования не предназначены для изменения направления формообразования заготовки-брикета в процессе деформирования, что не позволяет использовать передовые технологические технологии, например, немонотонное деформирование, характеризующееся чередованием процессов сжатия — растяжения — кручения.

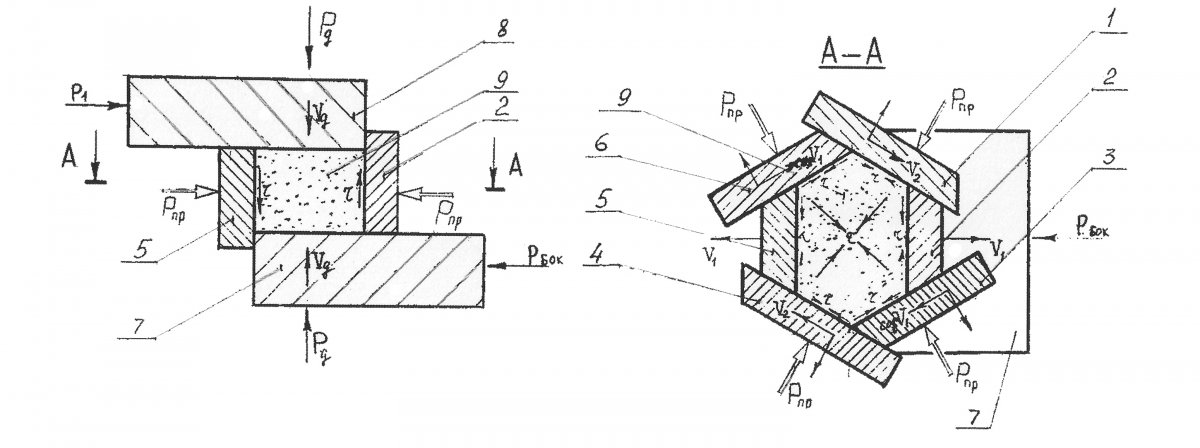

В этой связи возникает необходимость в разработке новых конструкций и схем работы пресс-форм, способных реализовать сдвиговую схему деформации и позволяющих осуществлять немонотонное деформирование порошковых материалов (рис. 1) путём чередования видов деформации с изменением направления деформирования [4, 5]. Представленные на рис. 2 пресс-формы обеспечивают схемы прессования осадки с раздачей как монотонного деформирования, так и циклического [6, 7].

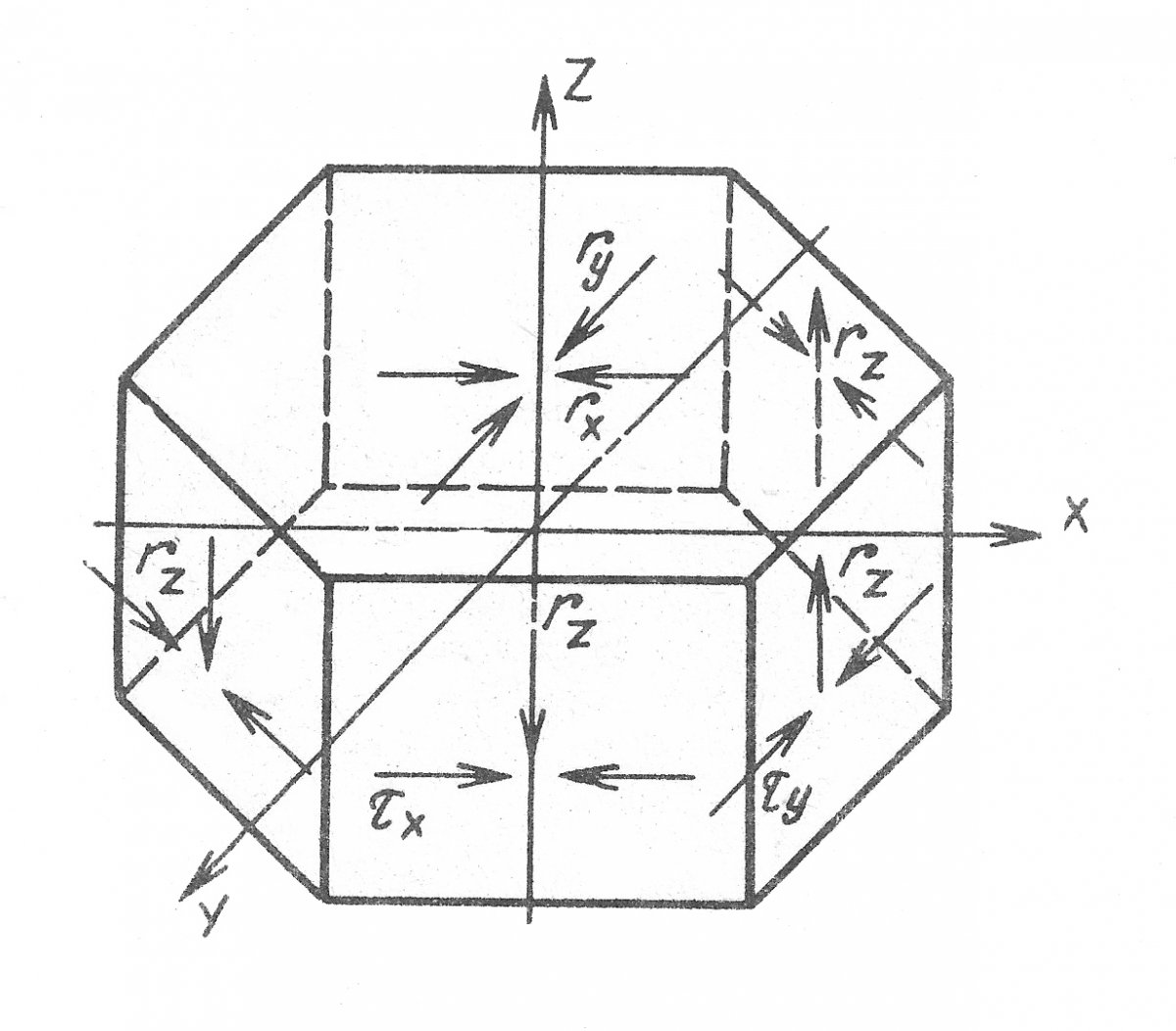

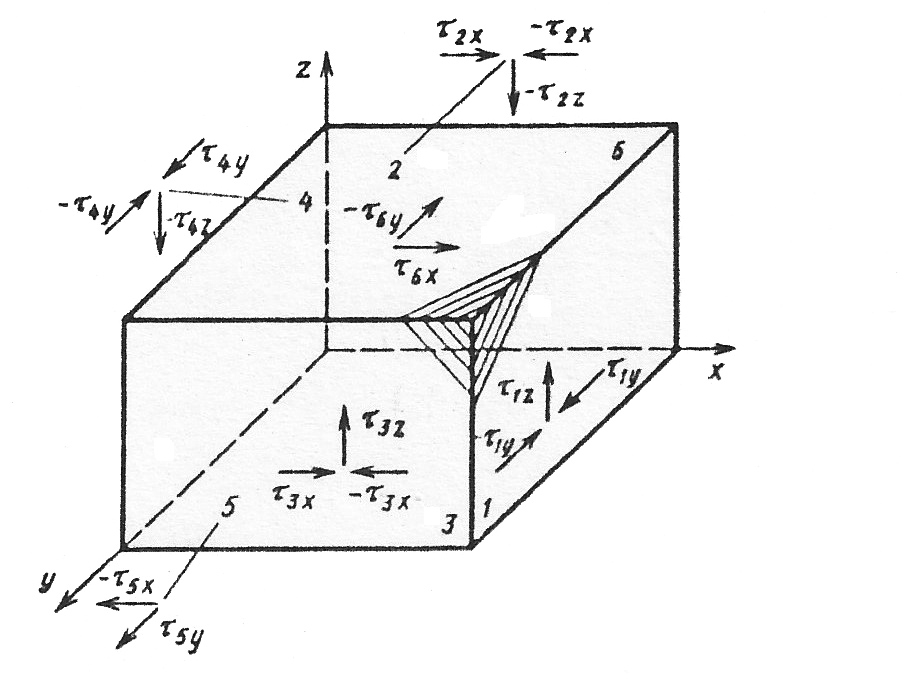

Для получения крупногабаритных тонкостенных деталей разработан способ, реализующий двухэтапный процесс деформирования: сжатие–сдвиг [8]. На рис. 1 показана схема действий тангенциальных сил на гранях брикета шестиугольной и четырёхугольной формы в момент прессования, деформирующих материал заготовки (брикета).

а)

б)

Рис. 1. Схема действия тангенциальных сил (τ1 – τ6) на брикет в момент прессования:

а) для шестигранной формы брикета; б) для прямоугольной формы брикета; X, Y, Z — направления действия тангенциальных сил трения в декартовой системе координат.

Рабочие поверхности инструмента (стенки составной матрицы, пуансоны) имеют повышенную степень свободы перемещения, что обеспечивает всестороннее наложение деформирующей нагрузки и качественную проработку структуры материала брикета.

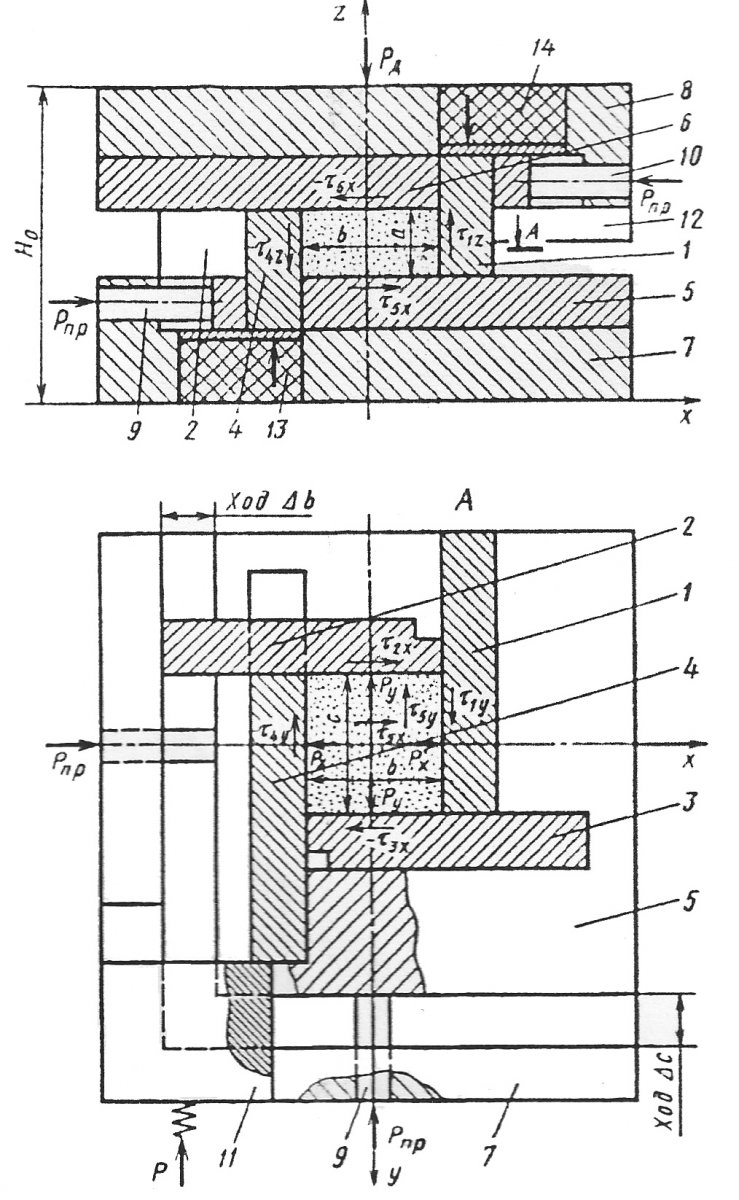

На рис. 2 показаны схемы работы устройств для изготовления шестиугольной (рис. 2а) и прямоугольной (рис. 2в) пластин [9].

Инструмент для прессования шестиугольных пластин (рис. 2а, б) может работать в следующих режимах:

I — по оси OZ — сжатие, в пл. XY — сдвиг (раздача);

II — по оси OZ — сжатие, в пл. XY нет перемещений;

III — по оси OZ — сжатие, в пл. XY — сжатие.

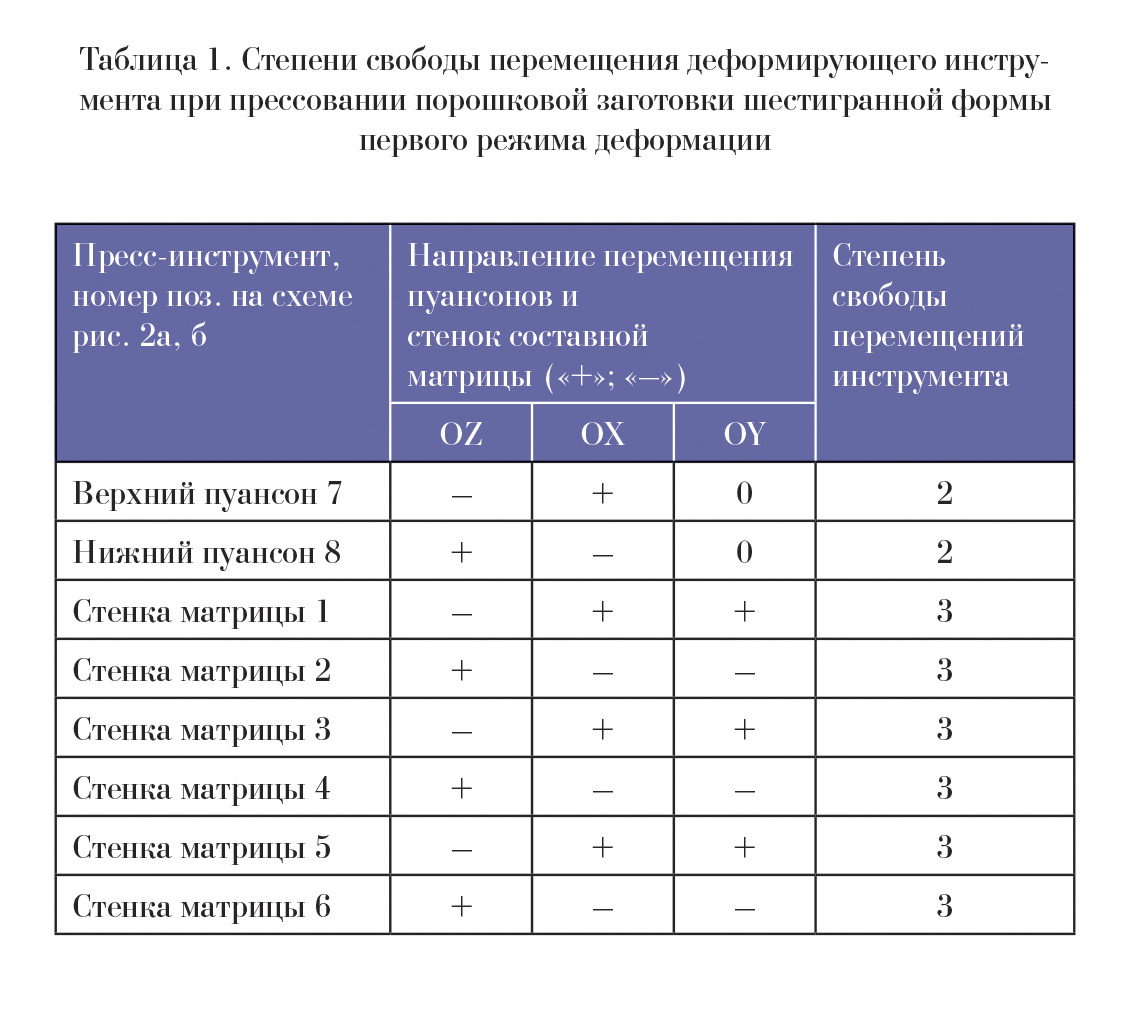

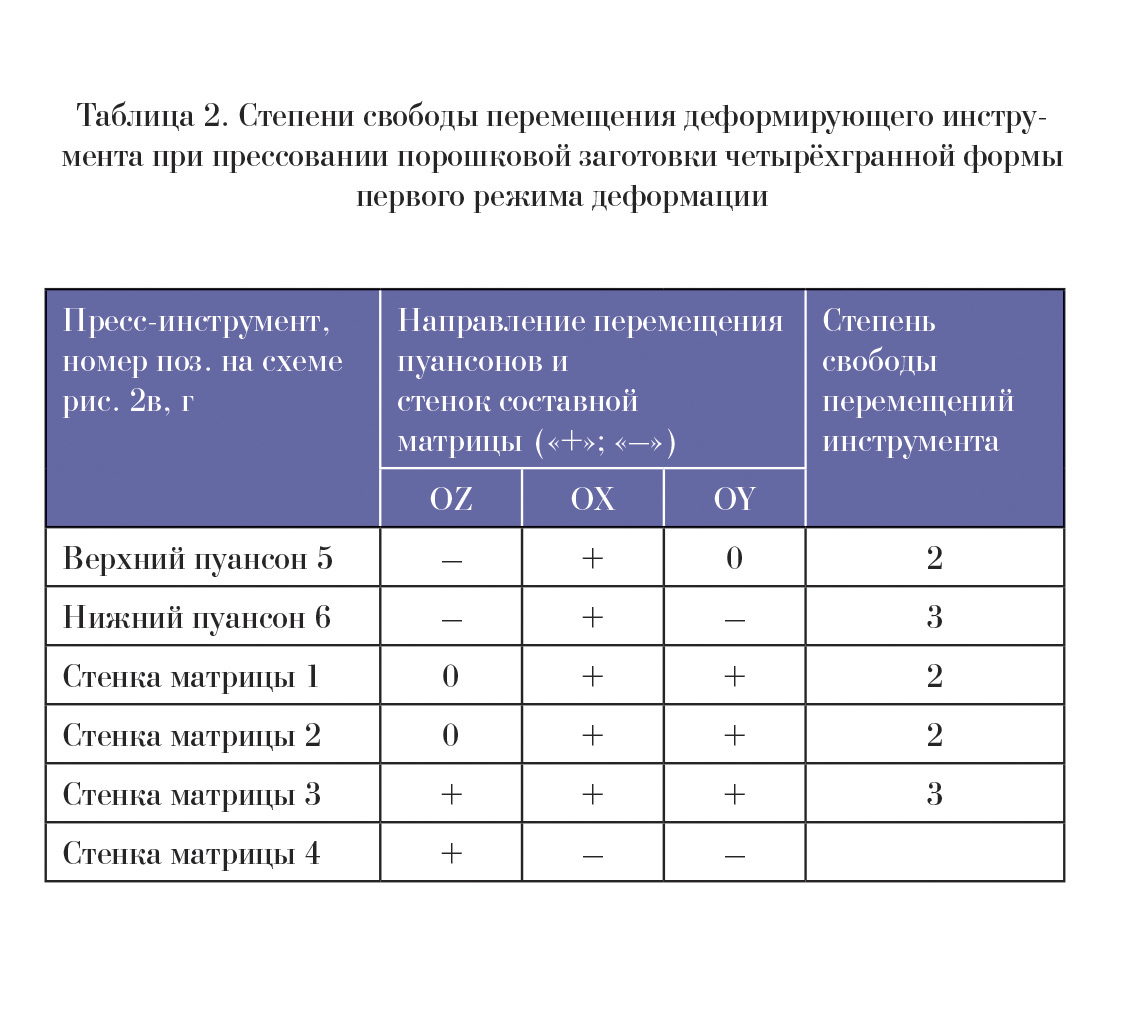

В табл. 1 представлен режим деформирования порошкового материала при получении шестиугольных пластин.

Из табл. 1 видно, что при прессовании порошка с раздачей перемещение деформирующего инструмента имеет 21 степень свободы.

Прессовый инструмент для прессования четырёхугольных пластин (рис. 2 в, г) может работать в следующих режимах:

I — по оси OZ — сжатие, в пл. XY — сдвиг (раздача);

II — по оси OZ — сжатие, в пл. ZX — сдвиг, в пл. ZY — нет перемещений;

III — по оси OZ нет перемещений, в пл. ZX — сжатие, в пл. ZY — сдвиг;

IV — по оси OZ — сжатие, в пл. ZX — сдвиг, в пл. ZY — сжатие.

В табл. 2 представлен режим деформирования порошкового материала при получении четырёхугольных пластин.

Из табл. 2 видно, что при прессовании порошка с раздачей перемещение деформирующего инструмента имеет 15 степеней свободы.

В процессе деформации брикета устройство позволяет циклично изменять схему напряжённо-деформируемого состояния, что позволяет накопить нужную деформацию при сравнительно низких повреждениях [10, 11]. Наличие сдвиговой деформации приводит к уменьшению усилия прессования и расширению технологических возможностей.

Таким образом, кинетическая и силовая схема устройства показывают, что уплотнение порошка происходит как за счёт гидростатического сжатия, так и сдвигового механизма деформации.

Пресс-форма обеспечивает уплотнение материала порошковой заготовки торцевыми пуансонами 7, 8 при воздействии на боковую поверхность стенок сборной матрицы 1–6 тангенциальных сил, при дополнительном наложении усилия на боковую поверхность пуансонов, направленных перпендикулярно рабочему. Величину бокового усилия выбирают из условия:

0,2 . Рд . ξ ≤ Рбок ≤ 0,5 . Рд . ξ,

где Pд — рабочее давление прессования; ξ — коэффициент бокового давления, равный ξ = ( ν / (1 – ν)); ν — коэффициент Пуассона, Pбок — боковое давление.

Конструкция пресс-формы совмещает операции формования (когда уплотнение преобладает над формообразованием) и прессования (когда давление соизмеримо или превышает предел текучести материала). Схема напряжённо-деформированного состояния материала заготовки, прессуемого в брикет, предусматривает выравнивание скоростей деформации центральной и периферийной зон в плоскости поперечного сечения. Величина давления, создающая тангенциальные силы трения на гранях заготовки, находится в прямой зависимости от физико-механических свойств пресс-порошка. Сдвигающие напряжения, возникающие в периферийных слоях заготовки-брикета из-за действия сил трения, обеспечивают дополнительное уплотнение порошкового материала, позволяют достичь равномерного распределения пористости по всему объёму брикета.

По мере снижения среднестатистической пористости брикета до 15% радиальная деформация возрастает, и возрастают тангенциальные силы трения, действующие на боковую поверхность брикета. По достижении заданной плотности распорные усилия деформирующегося брикета начинают превосходить усилия противодавления Pпр, приложенные к стенкам сборной матрицы (1–6). Таким образом, сформированный брикет подвергается раздаче в плоскости, перпендикулярной рабочему давлению Pд, при сохранении двустороннего давления. С этого момента уплотнение осуществляют при дополнительном воздействии тангенциальных сил на боковую поверхность брикета (рис. 1). Это приводит к устранению пассивного трения на боковых и торцевых стенках сборной матрицы, что способствует качественной проработке структуры материала брикета, уплотнению брикета за счёт дополнительного сдвига, обусловленного его раздачей. При этом прирост плотности брикета пропорционален его раздаче и усилию противодавления Pпр.

Приведем два примера получения заготовок в виде брикетов размерами описанной окружности 200 мм.

Пресс-форма (рис. 2) устанавливается на гидравлический пресс модели П‑474, усилием 100 тс, имеющий скорость рабочего хода 12,5 мм/с.

а) б)

в)

г)

Рис 2. Схема пресс-форм для прессования тонкостенных деталей в виде шестигранника и прямоугольника: а) исходное положение, вид спереди; б) исходное положение, вид сверху;

(1–6) — стенка составной шестиугольной матрицы; 7 и 8 — нижний и верхний пуансоны; 9 — материал заготовки; Pд — давление прессования (рабочее давление); Pпр —противодавление; Pбок — боковое давление; в) исходное положение, вид спереди; г) исходное положение, вид сверху; (1–4) — стенка составной четырёхугольной матрицы, 5, 6 — верхний и нижний пуансоны, 7, 8 — опоры, 9, 10 — толкатели, 11, 12 — прижимные планки, 13, 14 — упругие элементы, τx, τy, τz — тангенциальные силы трения вдоль направлений x, y, z; P — усилие прижима.

Заготовка из алюминиевых гранул

Алюминиевые гранулы засыпали в составную матрицу (1–6) и нагревали до температуры 400°C, прикладывали осевое давление, равное 40 кг/мм2, и боковое давление циклично в пределах от 4,0 до 10 кг/мм2, при этом в каждом случае осуществляли выдержку, равную 3 с. Боковое давление меняли плавно, паузы между фиксирующими положениями составляли 2–6 секунды. Коэффициент бокового давления составлял 0,51, исходя из условия ν = νk ∙ ρ2, где νk = 0,34 — коэффициент Пуассона компактного материала, ρ — относительная плотность. Противодавление — 7 кг/мм2, при этом скорость деформирования в осевом направлении — 12,5 мм/с, а скорость перемещения стенок матрицы в горизонтальном направлении — 0,5 мм/с.

Получен лист шестигранной формы толщиной 20 мм, плотность материала составила 96% от теоретической, что традиционными способами прессования получить невозможно.

Заготовка из свинцового порошка

Свинцовый порошок засыпали в составную матрицу (1–6) и прикладывали рабочее давление, равное 8 кг/мм2, боковое давление — 2 кг/мм2 (ξ = 0,82; ν = 0,14), противодавление 3 кг/мм2, горизонтальная скорость перемещения пуансона — 0,8 мм/с. Получили брикет шестигранной формы диаметром описанной окружности 200 мм, толщиной 50 мм. В середине и по краям брикета плотность составила 0,995 теоретической. По сравнению с брикетами, полученными известными способами, для брикета с соотношением d/s = 4 относительная плотность брикета достигала не более 94% теоретической при давлении 11 кг/мм2.

В разработанной пресс-форме уплотнение порошковой заготовки в брикет происходит как за счёт гидростатического давления сжатия, так и за счёт сдвигового механизма. В предложенной схеме тангенциальные силы трения являются активными. При раздаче степень уплотнения определяется боковым усилием Pбок.

Ниже приведена схема пресс-формы, реализующая способ прессования порошковых материалов, при котором устраняются несплошности внутри брикета вследствие перемещения центральных слоёв на периферию при одновременном сжатии порошкового брикета. При этом действие тангенциальных сил приводит к увеличению плотности и более равномерному перераспределению пористости при меньшем наружном давлении по сравнению с известными способами.

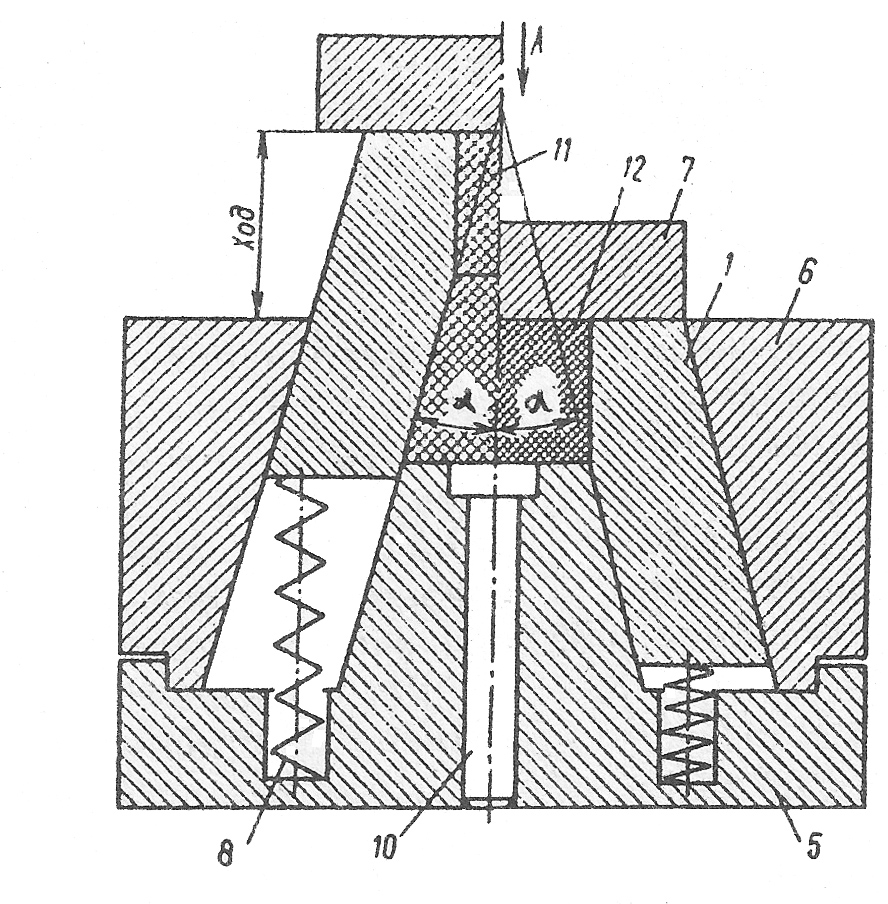

На рис. 3 представлена схема прессования порошковой заготовки с изменяющейся формой брикета. Кинематическая схема прессования позволяет производить раздачу заготовки с одновременным выравниванием скоростей деформации центральной и периферийной зон в плоскости поперечного сечения [12].

а)

б) в)

Рис. 3. Схема пресс-формы для прессования прямоугольной формы брикета в условии осадки с раздачей:

а) схема пресс-формы, слева — исходное положение, справа — конечное положение; б) исходное положение, вид сверху, в) конечное положение, вид сверху; 1–4 — составной контейнер, 5 — нижнее основание, 6 — боковина, 7 — верхний пуансон, 8–9 — упругие элементы,

10 — выталкиватель, α — угол наклона рабочих граней составного контейнера.

В качестве примера работы пресс-формы представлено прессование свинцового и медного порошка, а также алюминиевых гранул. Прессование осуществляли на гидравлическом прессе модели П6330 усилием 100 тс.

Пример № 1. Получение компактного брикета размером 50х50х30 мм из алюминиевых гранул.

Температура материала заготовки при прессовании — 450°C. Изменение высоты заготовки в средней части составляло 40% исходной величины наклона граней α = 1°, величина раздачи наименьшего размера в плоскости поперечного сечения — 2,5 мм. При давлении 50 кг/мм2 плотность компактного брикета — 2,69 г/см3, что на 1,6% выше, чем при деформировании алюминиевых гранул известными способами (двустороннее прессование в глухой матрице). Разброс замеров микротвёрдости после спекания по поперечному сечению и длине брикета не превышал 0,6%, что свидетельствует о равномерной проработке структуры материала.

Пример № 2. Получение заготовки из свинцового порошка, предназначенной для модельных испытаний прокатки в плоских бойках.

Прессование свинцового порошка осуществляли при температуре холодного прессования. В процессе прессования заготовка из свинцового порошка самопроизвольно нагревалась до температуры 70–90°C за счёт выделения внутренней энергии, связанной с пластической деформацией частиц порошка. Размеры компактного брикета составили 50х50х10 мм, плотность — 11,30 г/см3, что на 9% выше, чем при деформировании свинцового порошка традиционными способами (давлении на пуансоне 10 кг/мм2).

Изменение площади наименьшего поперечного сечения брикета заготовки в процессе его раздачи составило 40% при угле наклона подвижного контейнера 45°.

Пример № 3. Получение брикета из медного порошка марки М1.

Прессование медного порошка осуществляли при температуре холодного прессования. Угол наклона стенок контейнера — 10°. В процессе прессования заготовка нагревалась на 90–100°C. Выявлено, что с изменением угла наклона рабочей части стенок составного контейнера изменяются величины тангенциальных сил и величины тепловыделения от пластического течения материала заготовки. Кроме того, величина тепловыделения зависит от скорости наложения вертикальной нагрузки, наличия смазки на рабочих поверхностях деформирующего инструмента и степени осадки исходной заготовки. Относительная плотность брикета размером 50×50×20 мм составила 99,5% теоретической при давлении на верхнем пуансоне 20–30 кг/мм2.

Проведено более десяти экспериментов по каждому виду указанных материалов с варьированием угла наложения тангенциальных сил на боковые поверхности заготовок. Экспериментально доказано, что наложение тангенциальных сил в период предварительной деформации под углом к деформируемой нагрузке способствует качественной проработке структуры материала заготовки за счёт создания сдвиговой деформации в объёме заготовки.

Представленное устройство обеспечивает получение брикетов высокого качества за счёт увеличения плотности и равномерного распределения пористости по объёму брикетов. Изменение плотности компактного брикета в поперечном и продольном сечениях не превышает 0,5%.

Изменение напряжённо-деформированного состояния прессовки в процессе деформации как по высоте, так и по сечению обеспечивается за счёт наложения на боковую поверхность брикета тангенциальных сил, действующих под углом 1–45° к осевому усилию деформирования.

Устройства для прессования порошковых материалов в условиях осадки с раздачей брикета обеспечивают высокое качество изделий. Кроме того, при изготовлении крупногабаритных изделий, в том числе тонкостенных, расширяются технологические возможности универсального прессового оборудования.

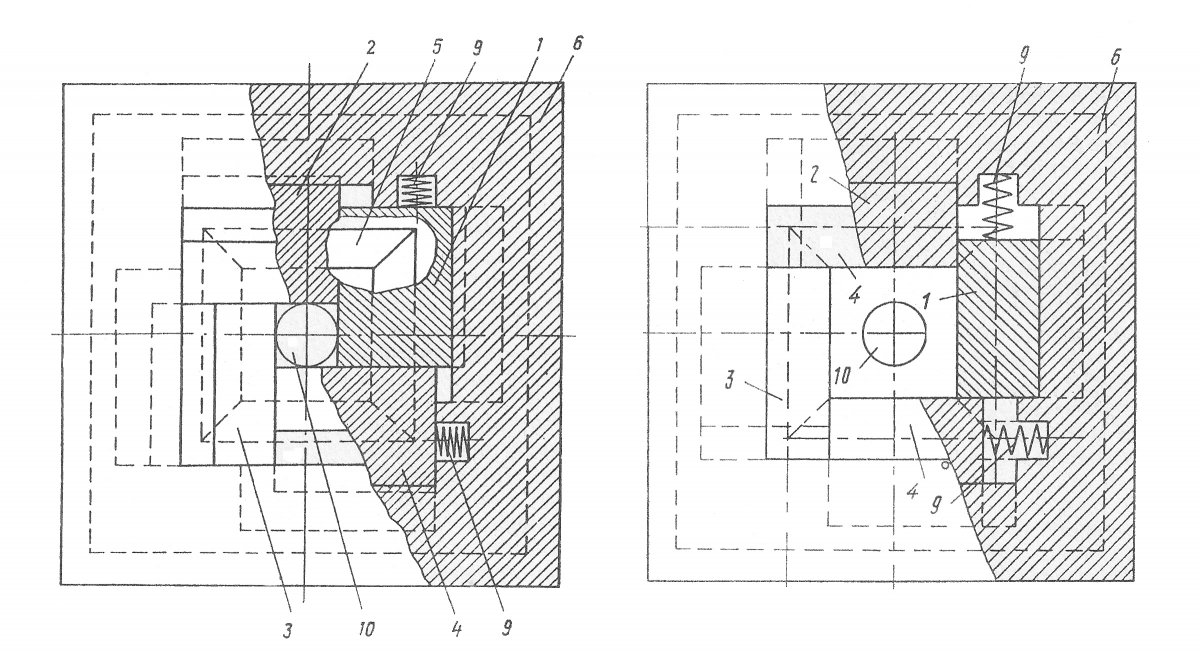

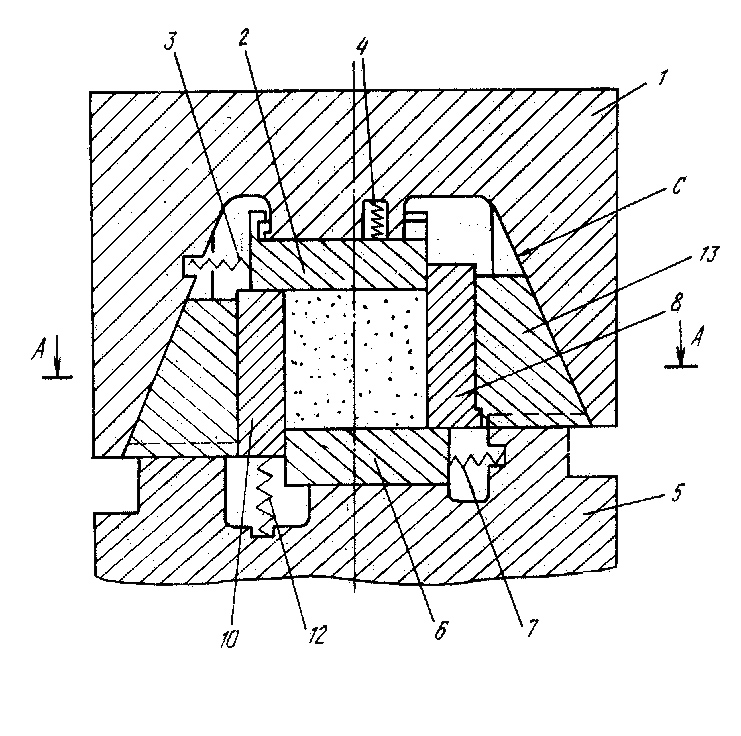

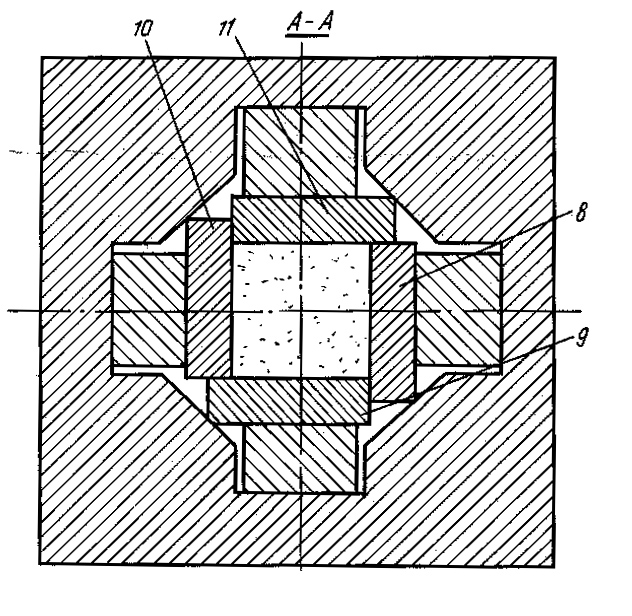

Для прессования брикетов типа прутков разработано устройство для всестороннего обжатия (рис. 4) [13], содержащее верхнее и нижнее основания, в верхнем основании установлен верхний пуансон с возможностью упругого перемещения в плоскости, перпендикулярной его оси, и в направлении параллельно его оси путём выполнения в нём пазов для размещения в них упругих элементов, которые контактируют с верхним пуансоном.

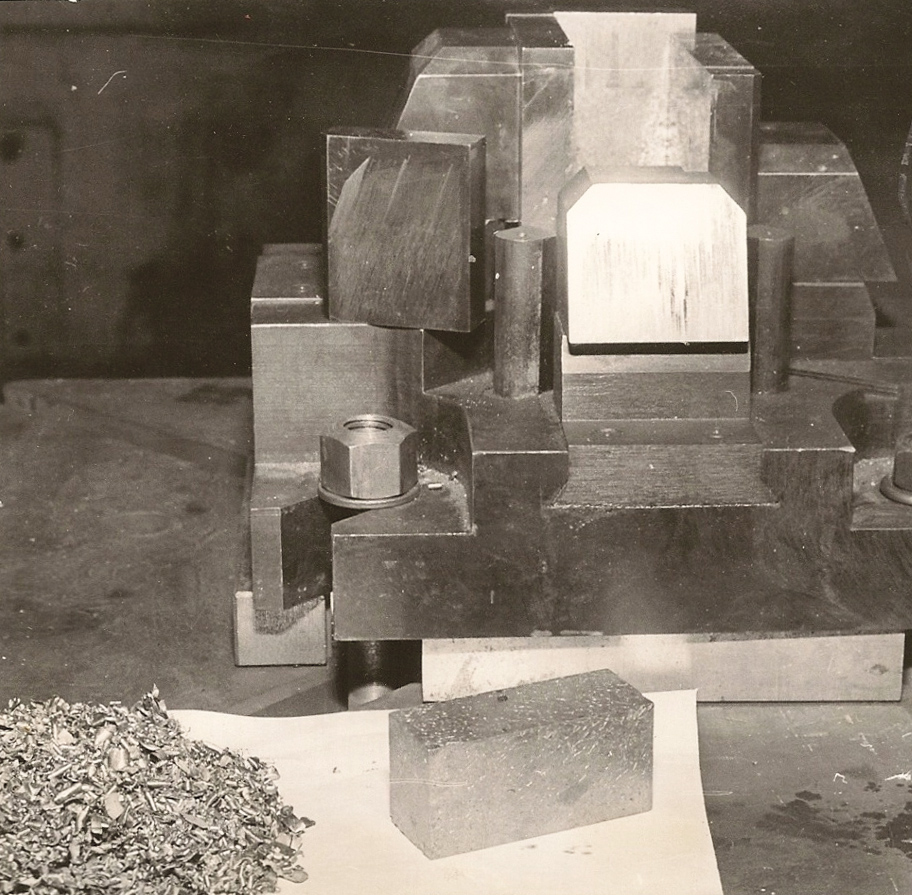

а)

б)

в)

Рис. 4. Схема пресс-формы для всестороннего сжатия:

а) внешний вид пресс-формы для всестороннего сжатия;

б) схема пресс-формы: поперечный разрез;

в) схема пресс-формы: вид сверху; 1 — основание, 2 — верхний пуансон, 3, 4, 7, 12 — упругие элементы,

5 — нижняя часть корпуса, 6 — нижний пуансон, 8, 9, 10, 11 — боковые пуансоны.

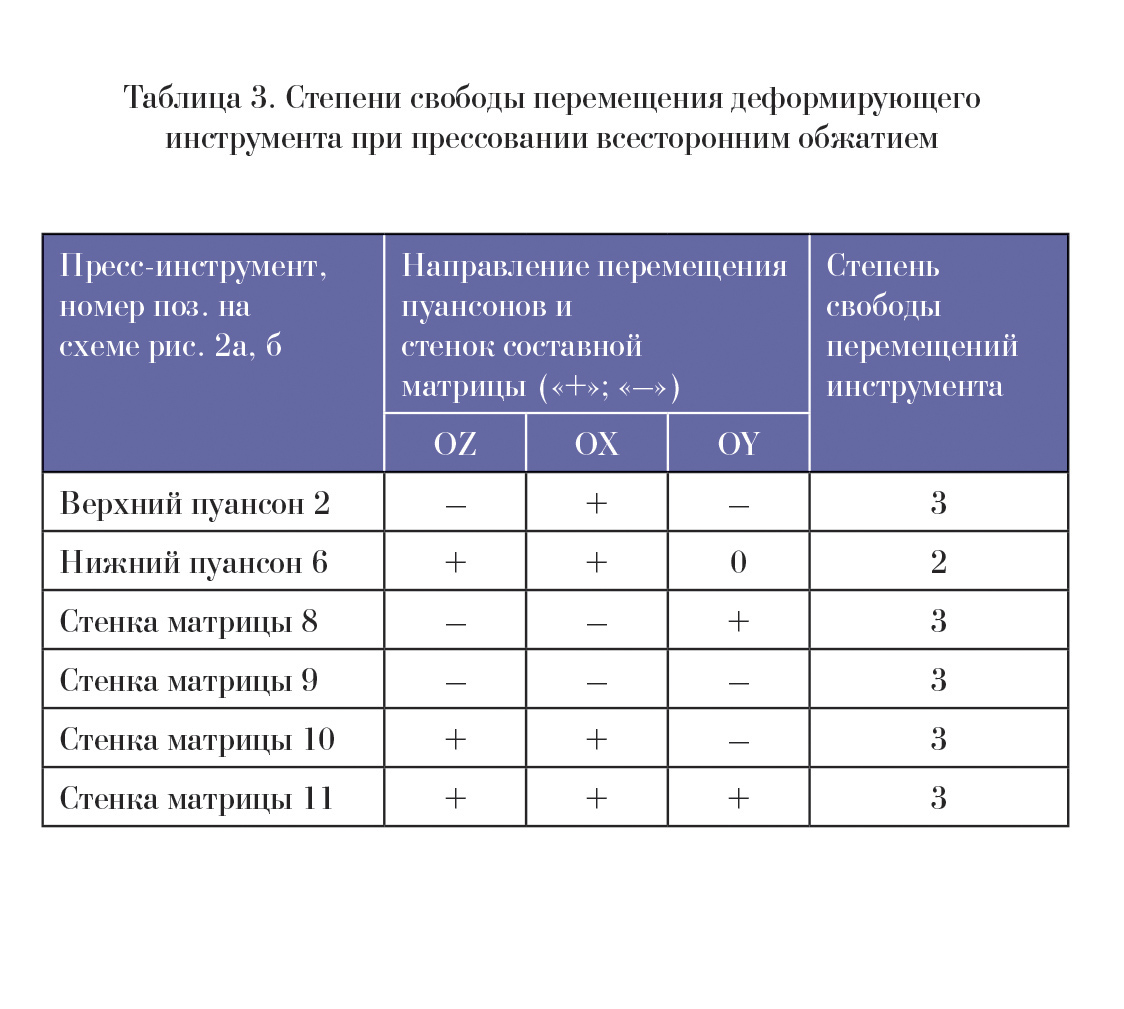

Из табл. 3 видно, что при прессовании порошка в условии объёмного сжатия перемещение деформирующего инструмента имеет 17 степеней свободы.

Заключение

Разработаны новые кинематические схемы устройств для изготовления тонкостенных изделий из порошкообразных материалов методом раздачи заготовок-брикетов с активным действием сил трения за счёт подвижности боковых стенок составной матрицы. Показано, что немонотонное деформирование порошкообразного материала в устройствах с подвижным инструментарием обеспечивает качественную проработку структуры заготовки за счёт увеличения плотности и равномерности распределения пористости в объёме заготовки.

Литература

- Радомысельский И. Д. Принципы конструирования пресс-форм для прессования деталей сложной формы. / Сб.: Машиностроение и приборостроение. Киев: НТО Машпром, 1968. № 10. С. 16–23.

- Радомысельский И. Д. и др. Пресс-формы для порошковой металлургии. Киев: Техника, 1978.

- Уманский A. M. Прессование порошковых материалов. М.: Металлургия, 1981. С. 81.

- Михалевич В. М., Вайцехович С. М. Моделирование и разработка процессов немонотонного деформирования. / Тезисы докладов Всесоюзной научно-технической конференции. Абакан, 1988. С. 41.

- Михалевич В. М., Вайцехович С. М. Разработка процессов немонотонного деформирования порошковых материалов. / Сб.: Пути повышения эффективности производственного и научного потенциала на предприятиях машиностроения. МКТ, Винница, 1988. С. 15–16.

- Вайцехович С. М., Михалевич В. М., А. В. Бараев и др. Тензорно-нелинейная модель А. А. Мишулина — В. М. Михалевича разрушения деформируемых пористых материалов // Технология машиностроения. 2016. № 10. С. 18–25.

- Мишулин А. А., Михалевич В. М. Моделирование процесса накопления повреждаемости материалов при горячей обработке давлением / Сб.: Математическое моделирование технологических процессов в обработке металлов. Тезисы к/т конфер. Пермь, 1987. С. 99–100.

- Патент № 1675053 МПК7 4 B222F 3/02 (РФ). Пресс-форма для прессования с раздачей заготовок из порошков. Вайцехович С. М., Михалевич В. М., Романихин М. В., Питюлин А. Н., Кужель А. Е. № 4444403/02 — заявка от 19.05.1988, опубл. 07.09.1991. Бюл. № 33.

- Патент № 1475772 МПК7 4 B222F 3/02 (РФ). Способ прессования изделий из порошкообразного материала. Вайцехович С. М., Мишулин А. А., Михалевич В. М. № 4253057/23–021 — заявка от 13.04.87, опубл. 30.04.89. Бюл. № 16.

- Михалевич В. М. Тензорні моделі накопичення пошкоджень. Вінниця: УНІВЕРСУМ–Вінниця, 1998. 195 с.

- Михалевич В. М. Тензорные модели длительной прочности. Сообщение 1. Длительная прочность при стационарном нагружении // Пробл. прочности. 1995. № 8. C. 76–90.

- Патент № 1694341 МПК74 B222F 3/02 (РФ). Пресс-форма для прессования изделий из порошков. Вайцехович С. М., Михалевич В. М., Мишулин А. А., Питюлин А. Н. № 4625159/02 021 — заявка от 09.11.88, опубл. 30.11.91. Бюл. № 44.

- Патент № 1268285 МПК7 B22F 3/02, B230B 15/02 (РФ). Пресс-форма для прессования порошка. Вайцехович С.М., Мишулин А.А., Ашрафьян Э.Б. №3852144/22-02 – заявка от 04.02.1986, опубл. 07.11.1986. Бюл. №41.

Источник журнал "РИТМ машиностроения" № 8-2021

Еще больше новостей |