Одно из преимуществ лазерного резания — это возможность программируемого управления излучением, что позволяет повышать скорость резания и улучшать качество, начиная от фронта по всей поверхности реза.

Основные требования лазерного резания угловых зон с любым профилем (остроугольным, прямоугольным или тупоугольным) заключаются в том, что от накопленной аккумуляции тепла в них не должна измениться структура металла и обгореть углы. Такие требования обязательно предъявляют производители такого режущего инструмента, как, например, распиловочные фрезы, изготавливаемые из инструментальной стали толщиной до 2–3 мм.

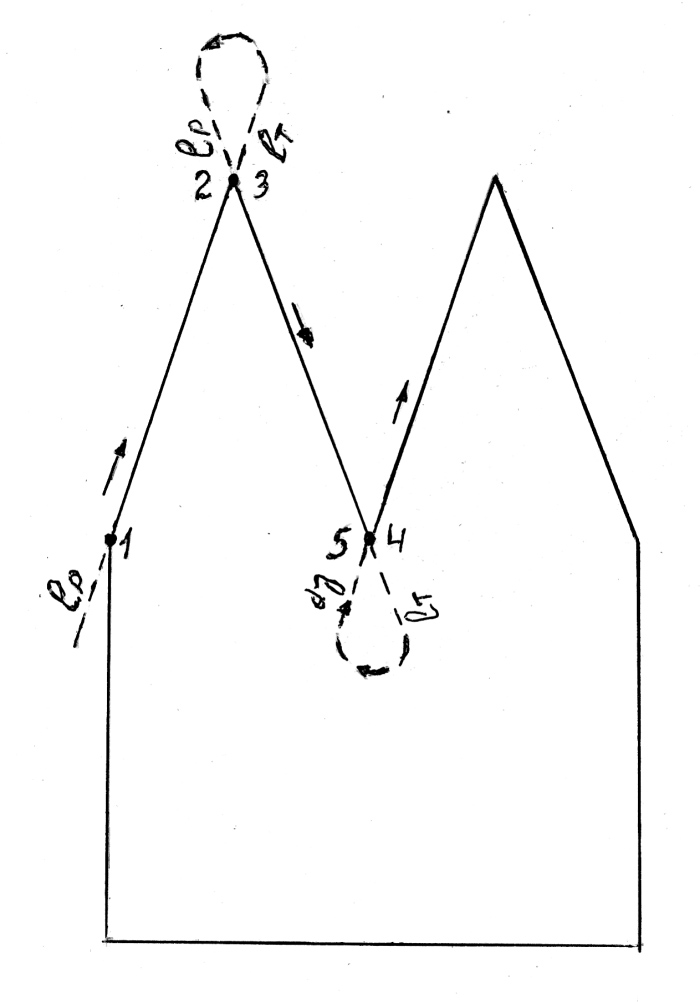

Решение данной задачи демонстрирует схема, представленная на рис. 1. Основным элементом для её решения стал режим резания in fly. Его использование происходит на участках разгона и торможения, отмеченных на этой схеме соответственно буквами lр и lт. Именно на них образуется недопустимое количество тепла жидкой фазы, что приводит к увеличению аккумуляции на фронте реза и вокруг него. Суть этого режима резания состоит в том, что он программно включает и выключает работу лазера там, где это требуется по чертежу изготавливаемого режущего инструмента.

Без использования in fly на этих участках ухудшается качество боковой поверхности реза. Происходит это из-за того, что скорость их резания постепенно увеличивается до максимально возможной величины, а затем уменьшается до нуля. Длина этих участков измеряется после проведения резания на таких скоростях. Расположение конца и начала этих участков в самой вершине угла и вблизи от неё приводит к тому, что металл здесь в лучшем случае нагревается до температуры изменения его структуры, а в худшем случае — сгорает.

На участке разгона, показанном на рис. 1 в нижней части левого угла, лазер методом in fly не включается до точки, отмеченной цифрой 1, что позволяет избежать недопустимого нагрева детали в этом месте, возникающего при обычном врезании. Лазер включается только после того, как перемещаемое программно на максимально допустимой скорости световое пятно локализации излучения (df) достигает координаты расположения точки 1. В этот момент практически за доли секунды происходит врезание, а затем на указанной выше скорости начинается резание левой стороны угла. Увеличение этой скорости происходит на отмеченном пунктирами участке. Направление резания показано на схеме стрелкой. При достижении координаты точки 2, в которой рез оканчивается, лазер программно выключается.

Рис. 1. Схема резания угловых зон без изменения в них структуры металла

Дальнейшее перемещение df происходит по участку торможения lт. После того, как он заканчивается, направление движения переходит на участок lр, и далее оно совпадает с направлением резания второй стороны угла. Этап перехода показан на схеме 1 пунктирной круговой линией. В координате расположения точки 3 лазер включается, и начинается резание второй стороны угла, показанное направленной вниз стрелкой. То есть получается, что на этой стороне также нет участка разгона.

В точках 4 и 5 происходят те же самые процессы.

Экспериментальная проверка такого способа предотвращения прожогов или недопустимого изменения структуры металла в области вершин углов полностью подтвердила его назначение. В этих экспериментах производилось резание детали с показанным на рис. 1 профилем, изготовленной из нержавеющей стали толщиной 3 мм. В них использовался волоконный лазер мощностью 2 кВт. Его излучение с расходимостью 0,5 мрад фокусировалось объективом с фокусным расстоянием, равным f = 300 мм.

Поверхность этого металла устанавливалась относительно перетяжки каустики на расстоянии, равном ∆f = –1 мм. В этом месте диаметр сфокусированного излучения в пределах ∆f = ±1 равен примерно 0,15 мм. При этом излучение отражениями от поверхности реза в этом месте происходит без существенных потерь, что позволяет сохранять скорость резания. Происходит это потому, что в пределах указанного ∆f излучение проходит почти параллельной оси каустики.

Источник журнал "РИТМ машиностроения" № 8-2021

Еще больше новостей |