Управляемое кратковременное прерывание контакта абразивного круга с заготовкой позволяет контролировать процесс шлифования и улучшать его характеристики. Оценка направлений развития прерывистых шлифовальных кругов, как инструментов с управляемым рельефом является актуальной инженерной задачей.

С точки зрения теплофизики шлифования можно отметить два существенных принципа процесса. Первый из них состоит в том, что топография шлифовального круга имеет вероятностный характер, из-за случайных форм, размеров и геометрии абразивных зерен шлифовального круга, благодаря их физической природе. Кроме того, в самом круге распределение зерен, величина их выступания из связки и ориентация режущих кромок носят стохастический вид [1, 2] из-за сложного технологического процесса изготовления инструмента: смешивания абразивов со связкой, прессования и спекания. Второй особенностью шлифования является то, что зерна, вступающие в работу, деформируют и срезают металл, уже нагретый в результате работы резания и трения, выполненной предыдущими зернами и связкой круга при взаимодействии с материалом заготовки.

Т. о., абразивная обработка представляет собой процесс резания случайно ориентированными режущими кромками зерен нагретого металла. С одной стороны этим обстоятельством объясняются высокие локальные температуры, приводящие к риску прижогов и износу круга, с другой это открывает широкие технологические возможности процесса шлифования, которому могут подвергаться материалы, недоступные обработке резанием лезвийными инструментами.

Достаточно давно, около 100 лет назад было замечено, что управлять температурой резания при шлифовании можно, периодически прерывая контакт инструмента с заготовкой, что достигается управлением топографией режущей поверхности круга. В это случае его рельеф должен состоять из подобранной последовательности выступов и впадин.

Таким образом, теплофизический принцип прерывистого шлифования заключается в том, что если длительность процесса шлифования режущими выступами кругов сделать меньше времени теплового насыщения τн, то температура в зоне контакта круга с обрабатываемой деталью не будет достигать своих максимальных значений и она может быть ограничена см. рис.1.

![Рис. 1. Характер изменения температуры обрабатываемой поверхности от времени воздействия теплового источника на деталь [5]](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris1_rhythm_of_machinery_8_2021.jpg)

Рис. 1. Характер изменения температуры обрабатываемой поверхности от времени воздействия теплового источника на деталь [5]

В 20-е годы прошлого столетия в США появились первые исследования и патенты [3, 4] на сегментированные и прерывистые круги, основная цель которых была — превратить шлифование в менее стохастически зависимый процесс.

Анализ существующих многочисленных [1…13] работ, посвящённых прерывистому шлифованию, позволил выявить преимущества и недостатки применения кругов с периодическим кратковременным прерыванием процесса резания. Данные анализа представлены в таблице 1.

| Шлифование кругами с периодическим кратковременным прерыванием процесса резания | |

|---|---|

| Преимущества | Недостатки |

|

1. Реализован принцип управляемого взаимодействия круга с деталью за счет контролируемого обеспечения прерывистого резания. 2. Температура в зоне контакта не достигает квазистационарного состояния, и с учётом самозатачивания рельефа круга создаёт возможности снижения теплонапряжённости процесса. 3. Снижается теплонапряжённость процесса и предоставляется возможность интенсифицировать режимы без опасности возникновения прижогов. 4. Синхронно, в технологической системе индуцируются высокочастотные колебания, уменьшая энергоёмкость процесса. 5. Увеличивается длина дуги контакта круга с заготовкой и возрастает число абразивных зерен, участвующих в резании за счёт формирования криволинейной фронтальной режущей поверхности на набегающем на заготовку участке выступа режущего контура круга, что объясняет высокие удельную производительность (в 1,5–3,0 раза) и режущую способность прерывистых кругов. 6. Уменьшается интенсивность трения связки круга о шлифуемый материал. Снижение составляющих сил резания достигает 20–30%, уменьшение температуры обрабатываемой поверхности до 30–40% [5]. 7. Отношение составляющих силы резания Pz/Py больше, чем при обычном шлифовании, что создает возможность повышения качества и производительности обработки. 8. Уменьшаются упругие перемещения, возникающие в технологической системе, вследствие запаздывания отжатий от кратковременного силового ударно-циклического действия круга на деталь. 9. Возможность заполнения пазовых пространств прерывистых кругов твердым смазочным материалом или СОЖ с целью повышения эффективности её подачи в зону резания. 10. При шлифовании без СОЖ, высокая вентилирующая способность круга, обеспечивающая подачу в зону резания мощной струи воздуха, способствующего удалению стружки из зоны резания и интенсификации процесса окисления и сгорания стружки. 11. Возможность применения в сборных сегментированных кругах упругодемпфирующих абразивных элементов. |

1. Повышенный износ круга. 2. Повышенная шероховатость обработанной поверхности. 3. Опасность появления вынужденных и параметрических колебаний, способных привести к возникновению резонансов в упругой системе станка. 4. Повышенный дисбаланс круга. 5. Риск образования волнистости поверхности детали. 6. Риск образования погрешности формы поперечного сечения. 7. Ослабление механической прочности круга. Коэффициент запаса прочности для сплошных кругов — 2,7, для профилированных — 2,2 [5]. 8. Дополнительные затраты на формообразование пазов при изготовлении кругов. 9. При шлифовании с СОЖ воздушные потоки, генерируемые кругом, вытесняют СОЖ от зоны резания и затрудняют проникновение жидкости в зону контакта, что снижает возможную интенсификацию процесса шлифования. |

В СССР исследования процесса шлифования прерывистыми кругами стали активно проводиться в 70-х годах 20 века. В Пермском, Одесском и Харьковском политехнических институтах [5, 6, 7] были созданы научные подразделения школы по технологии шлифования прерывистыми кругами при участии и руководстве д. т.н. А. В. Якимова. В постсоветское время изучение особенностей применения прерывистых кругов ведётся, кроме вышеназванных институтов, и в российских университетах: Крымском инженерно-педагогическом [8], Севастопольском [9, 10], Владимирском [11] и Ижевском [12].

В последнее время появились новые конструктивные исполнения кругов с управляемым рельефом это так называемые дискретные шлифовальные круги с радиальными отверстиями на режущей поверхности, расположенными строками, параллельными оси вращения круга [11].

Радиальные отверстия расположены в чередующихся длинных и коротких строках со смещением. Эти круги позволяют избавиться от некоторых недостатков обычных прерывистых кругов, таких как повышенный уровень вибраций и уменьшенная прочность прерывистых кругов. Благодаря дискретной (прерывистой) режущей поверхности инструмента создаются условия для прерывания процесса резания и остывания заготовки.

В США, Европе и Китае быстро расширяется применение специально разработанных текстурированных, шлифовальных кругов (textured grinding wheels) [13], содержащих как активные, так и пассивные зоны шлифования и имеющих определенную, заданную ориентацию элементов режущей поверхности.

Появившиеся недавно [14] шлифовальные инструменты, называемые инженерными или спроектированными — EGT (Engineered Grinding Tools) характеризуются заранее заданным и контролируемым расположением абразивных зерен. Указанное распределение зерен используется для улучшения процесса шлифования за счет увеличения пространства для подачи охлаждающей жидкости и удаления стружки, а также теплового отдыха. Это особенно интересно для операций шлифования с высокой удельной скоростью удаления материала.

Несмотря на то, что метод прерывистого шлифования достаточно убедительно исследован, и внедрен на многих предприятиях, технология изготовления прерывистых шлифовальных кругов путем прессования или прорезки соответствующих впадин на круге до сих пор является несовершенной.

Некоторые разновидности прерывистых кругов

В отечественной практике [10] изготовление прерывистых абразивных кругов, как правило, осуществляется методом прессования и механического прорезания пазов. Метод прессования ораничивается величиной диаметра круга — с увеличением диаметра затрудняется получение равномерной плотности по всему объёму круга и для каждого типоразмера необходимо изготовление специальных прессформ. Механическое прорезание пазов приводит к значительному расходу абразивного материала. Обе технологии сопровождаются ростом себестоимости инструмента.

Внешний вид и особенности конструкции традиционных прерывистых кругов, полученных методом прессования и прорезания пазов можно увидеть на рис. 2. Композиционный прерывистый круг представляет собой абразивный инструмент с конструктивными элементами, заполненными твердым смазочным материалом см. рис. 2ж.

![Рис. 2. Традиционные прерывистые абразивные круги [10]](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris2_rhythm_of_machinery_8_2021.jpg)

Рис. 2. Традиционные прерывистые абразивные круги [10]

Для получения прерывистых кругов с так называемой дискретной режущей поверхностью см. рис. 2е разработаны способы дискретизации шлифовальных кругов лазерным излучением и гидроабразивной струей высокого давления [11].

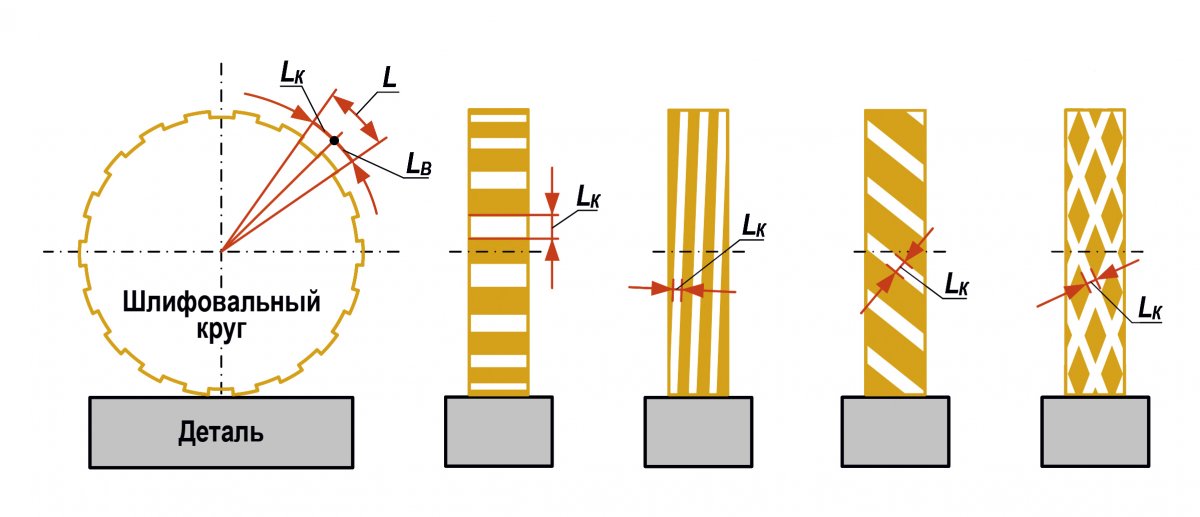

Важнейшими параметрами прерывистых кругов (см. рис. 3) являются длина канавки (паза) — LК в поперечном сечении прерывистого шлифовального круга и коэффициент прерывистости η.

Рис. 3. Варианты конструкции кругов с регулируемым рельефом и их конструктивные параметры

Рис. 4. Современные шлифовальные круги с управляемым рельефом

На рис. 4 показан внешний вид некоторых серийно выпускающихся зарубежных современных шлифовальных кругов с управляемым рельефом для обработки металлических и не металлических материалов.

Конструктивные параметры прерывистых абразивных инструментов и особенности процесса

1. Длина канавки LК

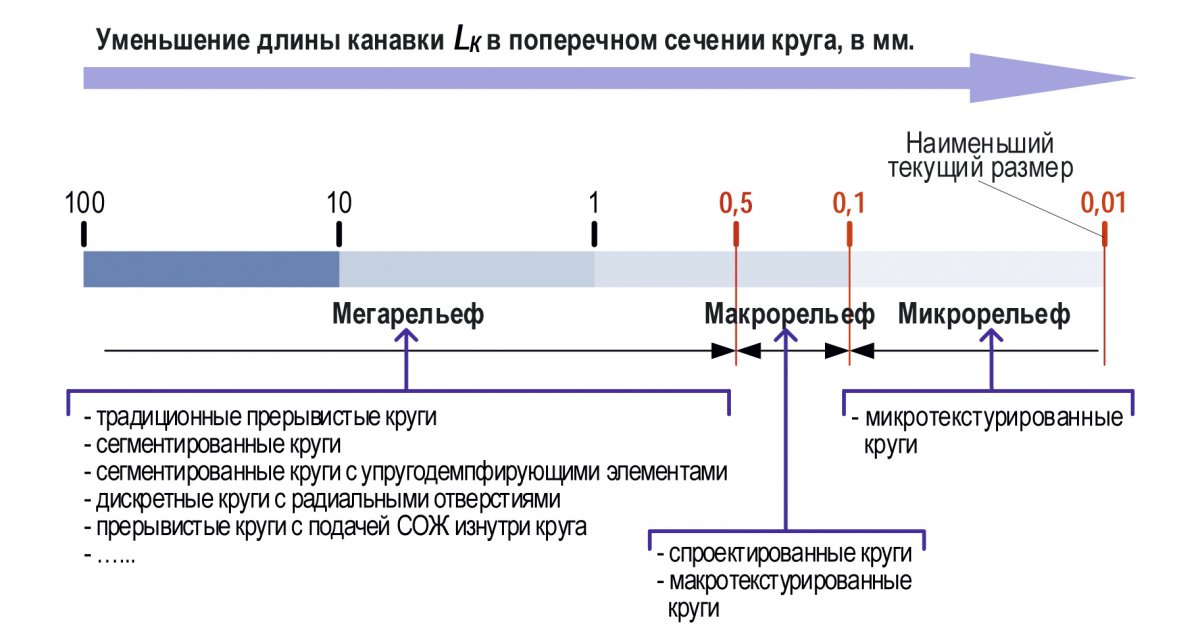

Длина канавки (паза) в поперечном сечении прерывистого шлифовального круга — LК, может варьироваться от микрометров до десятков миллиметров. Поэтому именно этот параметр — «длина канавки» целесообразно использовать для классификации рельефа круга. В работе [13] выполнена такая процедура. В статье [13] LК определяется как длина минимальной повторяющейся геометрической единицы пассивной области шлифования на поверхностях кругов — см. рис. 3. Глубина рельефа не выделяется, потому что, как правило, диапазон изменения длины канавки намного больше, чем диапазон её глубины. Минимально повторяющаяся геометрическая единица пассивной области шлифования относится только к размеру специально созданного рельефа, а не к пространству между зернами на поверхностях обычных кругов даже высокопористых. На рис. 5 проиллюстрирована классификация кругов с управляемым рельефом по параметру LК.

Рис. 5. Классификация шлифовальных кругов с управляемым рельефом

Круги с длиной канавки >0,5 мм предлагается относить к инструментам с мегарельефом, с длиной 0,5…0,1 мм к кругам с макрорельефом и абразивные круги с длиной канавки LК < 0,1мм к инструментам с микрорельефом. Инструменты с мегарельефом это как правило традиционные прерывистые круги (рис. 2). Круги с макрорельефом и микрорельефом — это многослойные или однослойные абразивные инструменты, в которых геометрические единицы пассивной (или активной) области шлифования расположены по определённому рисунку (узору).

В работе [15] аналитически установлено, что при условии равенства длин выступа LВ и канавки LК прерывистого круга температура резания тем меньше, чем меньше время контакта рабочего выступа прерывистого круга с обрабатываемым материалом τ = LВ / VКР, т. е. чем меньше длина рабочего выступа LВ прерывистого круга, взаимодействующего с обрабатываемым материалом. Этим объясняется эффективность создания на рабочей поверхности прерывистого круга большого количества выступов и канавок.

В публикации [16] установлено, что увеличение количества режущих выступов на прерывистых кругах приводит к расширению интервала допустимых значений жесткости резания, при которых обеспечивается безрезонансная работа упругой системы шлифовального станка. Выявленная закономерность позволила авторам сделать предположение, что шлифовальные круги, рабочая поверхность которых состоит из выступов и впадин, целесообразно заменить на круги, рабочая поверхность которых имеет насечку в виде лунок или узких канавок.

Анализ работ [13–17] показал, что в настоящее время существуют тренды уменьшения размеров канавок и их определенного расположения на рабочей поверхности круга. Определение длины канавки LК для спроектированных кругов относится к минимальному интервалу между зернами, потому что желаемая текстура этого типа кругов — это именно интервал между зернами, который косвенно создается путем размещения каждого зерна в заранее заданном положении.

С целью уточнения влияния масштабного фактора размеров канавок и их расположения, на параметры шлифования, целесообразно обратиться к статье [17].

В указанной статье представлен новый метод формирования макрорельефа круга на примере создания рисунка канавок с использованием кинематики летучего резания для процесса структурирования лунок на круге. Эксперименты по формированию рисунка канавок и шлифованию проводились на станке для плоского шлифования Blohm Profimat 307, который был оснащен датчиком для измерения точной частоты вращения шлифовального круга nкр. Частота вращения инструмента — единичного алмаза для формирования узора nинст определялась путем умножения nкр на любое целое число (рис. 6). В испытаниях применялся шлифовальный круг из оксида алюминия на керамической связке с размером зерна 80 меш. Шпиндель и инструмент для формирования рисунка находились под шлифовальным кругом, и для этого использовался стандартный шпиндель правки.

Путем регулировки скорости шлифовального круга vкр и единичного алмаза для формирования рисунка канавок vинст, а также глубины резания tкан и скорости подачи V'под можно создавать заданный узор лунок на круге. Прерывистая обработка только одной режущей кромкой, а также перекрытие двух направлений движения позволяет создавать отдельные узоры на поверхности шлифовального круга. Канавки, которые были созданы этим методом, имели длину 3–7 мм и ширину 0,2–0,5 мм, при глубине 20–100 мкм. На рис. 6 показан шлифовальный круг на керамической связке с плотной текстурой и узорчатым макрорельефом. Материал шлифуемой заготовки — закаленная инструментальная сталь: X155CrVMo, 64 HRC. При каждом эксперименте удалялся общий объем материала Vдет = 4000 мм3. Скорость шлифования vкр = 20 м/с и глубина резания t = 0,05 мм поддерживались постоянными. Силы резания измерялись динамометром Kistler 9257B остаточные напряжения — дифрактометром.

![Рис. 6. Схема установки для формирования рисунка канавок на шлифовальном круге [17]](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris6_rhythm_of_machinery_8_2021.jpg)

Рис. 6. Схема установки для формирования рисунка канавок на шлифовальном круге [17]

На рис. 7 показаны силы в нормальном Fn и тангенциальном Ft направлении во время шлифования при обработке кругами с макрорельефом и без. Во время шлифования с использованием кругов с множественными лунками было зафиксировано снижение технологических усилий до 30% по сравнению со стандартным шлифовальным кругом. Применение кругов с заданным макрорельефом уменьшает количество режущих кромок и, следовательно, общее количество микроскопических эффектов трения и вспашки, которые напрямую влияют на силы процесса. В этом случае в зоне контакта происходит реальное микрорезание, кроме того, увеличивается и скорость потока СОЖ, проходящей через область контакта. Этот эффект был доказан с помощью специально сконструированного бункера для сбора охлаждающей жидкости при шлифовании узорчатыми кругами, когда было собрано на 20% больше охлаждающей жидкости в минуту [17].

![Рис. 7. Силы шлифования при обработке кругами с заданным макрорельефом и без [17]](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris7_rhythm_of_machinery_8_2021.jpg)

Рис. 7. Силы шлифования при обработке кругами с заданным макрорельефом и без [17]

Остаточные напряжения, представленные на рис. 8 меняются от сжимающих до растягивающих при увеличении скорости съема металла. Увеличение механической нагрузки приводит к высокой термической деформации в зоне контакта, что приводит к появлению растягивающих напряжений. При шлифовании кругами с организованным макрорельефом были получены более высокие напряжения сжатия, и соответственно, меньшие напряжения растяжения. При шлифовании кругами с множественными лунками в контакте выделяется меньше тепла, поэтому интенсивность прижога значительно снижается. В дальнейших экспериментах [17] было исследовано влияние расположения рисунка лунок. Изменение направления рисунка с прямого на поперечное расположение положительно влияет на шероховатость поверхности заготовки.

![Рис. 8. Остаточные напряжения после шлифования кругами с заданным макрорельефом и без [17]](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris8_rhythm_of_machinery_8_2021.jpg)

Рис. 8. Остаточные напряжения после шлифования кругами с заданным макрорельефом и без [17]

Описанный [17] метод формирования макрорельефа круга демонстрирует большой потенциал улучшения характеристик обработки при термодинамически напряженных процессах шлифования, таких как глубинное шлифование суперсплавов, профильное шлифование зубчатых колес или врезное шлифование коленчатых валов. Преимущество этого метода формирования рисунка канавок состоит в том, что рисунок можно наносить только на определенных участках шлифовального круга, например, для частичного уменьшения прижога при шлифовании.

Особенности создания микрорельефа круга с длиной канавки LК < 0,1 мм описаны в работе [18]. В исследовании использовались однослойные алмазные шлифовальные круги с гальваническим покрытием типа 1A1 с зернистостью 150 мкм. Диаметр шлифовальных кругов составлял 85 мм, ширина — 6 мм. Для вращения шлифовального круга, находящегося под воздействием лазерного излучения использовался прецизионный шпиндель Dr. Kaiser C58F3. В качестве лазера для обработки ряда микроканавок шириной (длиной) 10–15 мкм с разными интервалами: 30, 70, 90, 150 мкм на крупнозернистых алмазных кругах был выбран УФ-наносекундный импульсный лазер с длиной волны 355 нм и частотой следования импульсов 1–255 кГц.

На рис. 9 показана схема лазерной обработки микроструктурированного круга, а на рис. 10 представлена морфология поверхности шлифовального круга с интервалом канавок в 30 мкм. На фотографии видно, что выступающие части большинства алмазных зерен прорезаны микроканавками, при этом отсутствует разрушение зерен или их выпадение.

![Рис. 9. Схема лазерной обработки микро-структурированного — (а) и вид обычного крупнозернистого алмазного круга — (б) [18]](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris9_rhythm_of_machinery_8_2021.jpg)

Рис. 9. Схема лазерной обработки микро-структурированного — (а) и вид обычного крупнозернистого алмазного круга — (б) [18]

![Рис. 10. Морфология микрообработанного шлифовального круга с интервалом канавок в 30 мкм [18]](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris10_rhythm_of_machinery_8_2021.jpg)

Рис. 10. Морфология микрообработанного шлифовального круга с интервалом канавок в 30 мкм [18]

Исследования показали, что однослойные гальванические алмазные круги с размером зерна 150 мкм с различными интервалами микроканавок по сравнению с обычным крупнозернистым алмазным кругом позволяют уменьшить глубину подповерхностных повреждений с 5 до 1,5 мкм, хотя и не обеспечивают лучшей шероховатости поверхности Ra. Кроме того, Ra и глубина подповерхностных повреждений уменьшались с уменьшением интервала между рядами микроканавок.

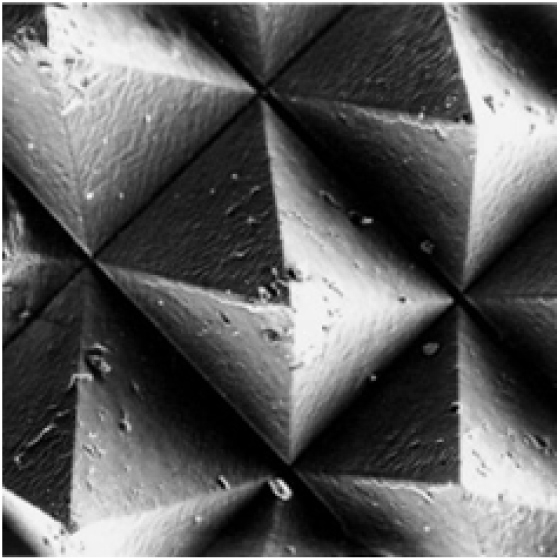

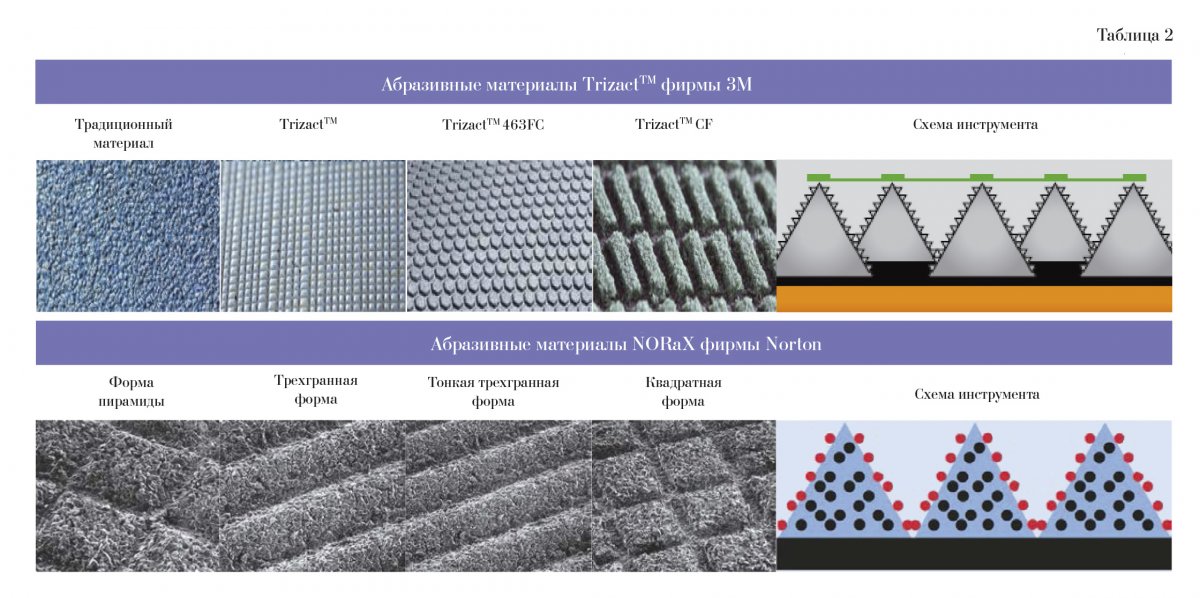

Компания 3М [19] в 1995 году дебютировала с новыми абразивными материалами TrizactТМ, созданными на основе технологии микрорепликации, разработанной и запатентованной в 3М. Процесс микрорепликации — это многократное формирование микроскопических идеально откалиброванных трехмерных структур. Сначала абразивные частицы вместе со связкой формируют в микроскопические структуры правильной пирамидальной формы, содержащие множество слоев абразивных частиц одинакового микронного размера. Эти пирамидальные абразивные зерна идентичны по высоте, равномерно распределены по всей поверхности, изготовлены из прессованных зерен TrizactTM и создают заданный рельеф, гарантирующий стабильный и предсказуемый съем материала и чистовую обработку (рис. 11). Угол между пирамидками рассчитан таким образом, что продукты шлифования естественно удаляются с поверхности, не забивая расстояние между ними. Перфорированная поверхность абразивной ленты создаёт эффект прерывистого шлифования, что позволяет удерживать воду при шлифовании и обеспечивать смачивание детали во время работы, тем самым предотвращая забивание абразивного инструмента.

Рис. 11. Фотография материала Trizact™ фирмы 3М

Первый абразив, созданный таким образом в компании 3М, имел трехгранные пирамидки, отсюда родилось название Trizact™. Сегодня существует множество разновидностей продукции под этим брендом. TrizactTM был специально разработан для отделки труднообрабатываемых материалов, таких как титан, кобальт, нержавеющая сталь, а также сплавов в аэрокосмической, авиационной и медицинской промышленности.

Аналогичный материал — NORaX выпускается фирмой Norton [20], это спроектированный абразивный материал с трехмерным покрытием, который обеспечивает высокие характеристики отделки и стабильности. Благодаря специальной технологии получения рельефа NORaX является оптимальным продуктом для широкого спектра применений, чтобы повысить производительность, качество и повторяемость, а также снизить затраты, отходы и брак. NORaX — инновационная технология абразивной ленты Norton. Инновация заключается в абразивном слое: многослойное нанесение абразивного зерна в виде объемных структур. Эти структуры обеспечивают контролируемую площадь контакта между абразивом и деталью, что оптимизирует производительность ленты.

В таблице 2 приведены фотографии абразивных лент с заданным рельефом фирм 3М и Norton.

2. Коэффициент прерывистости η

При прерывистом шлифовании [21, 22] важнейшим показателем является соотношение длины LВ режущей части выступа шлифовального круга и длины канавки (паза) в поперечном сечении круга — LК (рис. 3). Это соотношение называется коэффициентом прерывистости η, и выглядит следующим образом:

η = [LВ / (LВ + LК)] ∙100% (1)

При прерывистом шлифовании коэффициент прерывистости η влияет на производительность шлифования. Уравнение (1) означает, что коэффициент прерывистости представляет собой отношение длины контакта к длине окружности в прерывистых кругах.

В работе [21] коэффициент прерывистости или «коэффициент канавки» η представлен в виде подобного (1) соотношения:

η = [(А0 – АК) /А0] ∙100% (2)

где: A0 — общая площадь поверхности круга (мм2), а AК — общая площадь канавки (мм2).

Шлифовальный круг с коэффициентом канавки 100% означает, что на поверхности шлифовального круга нет канавок. В зависимости от геометрии прерывистых шлифовальных кругов изменяется коэффициент прерывистости, и характеристики шлифования.

В работе [23] предложена расчетная методика и установлена связь между температурой θ при шлифовании прерывистыми кругами и коэффициентом прерывистости η, названным коэффициентом заполнения окружного шага s и представляющим отношение длины режущего выступа к величине окружного шага (сумма длины режущего выступа и длины канавки, которая следует за ним).

Предложено выбирать наиболее рациональные конструктивные параметры обычных прерывистых шлифовальных кругов учитывая следующие закономерности:

• увеличение числа режущих выступов n на круге при постоянном коэффициенте прерывистости η приводит к снижению температуры шлифования, например, при η = 0,5 увеличение числа режущих выступов от 3 до 35 приводит к расчетному снижению θ с 646°C до 577°C.

• увеличение коэффициента прерывистости η при постоянном числе режущих выступов n также приводит к снижению температуры шлифования, например, при числе режущих выступов n = 15 увеличение коэффициента прерывистости η от 0,2 до 0,8 приводит к расчетному уменьшению температуры с 666°C до 562°C.

• одновременное увеличение числа режущих выступов n и коэффициента прерывистости η приводит к более эффективному, чем в указанных выше случаях, расчетному снижению температуры шлифования, например, одновременное увеличение n от 3 до 35 и s от 0,2 до 0,8 приводит к снижению температуры с 808°C до 557°C.

В публикации [24] оценено влияние коэффициента прерывистости или коэффициента канавки η, на выходные параметры процесса глубинного шлифования заготовки из стали AISI 4140 (152,4 мм × 6,23 мм × 30 мм) твердостью 46 HRC на плоскопрофилешлифовальном станке Blohm-Planomat 408 с использованием кругов из Al2O3 (WRA 60-J5-V1). Скорость подачи и скорость вращения круга оставались постоянными во всех экспериментах и были равны 1,7 мм/с и 22,4 м/с соответственно. СОЖ подавалась в зону шлифования со скоростью

50,4 л/мин. На шлифовальных кругах алмазом в оправе вырезались винтовые канавки длиной LK и глубиной tK см. рис. 12. В качестве базы сравнения использовали круг той же характеристики, но без канавок.

![Рис. 12. Схема нарезания канавок, их форма и геометрия [24].](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris12_rhythm_of_machinery_8_2021.jpg)

Рис. 12. Схема нарезания канавок, их форма и геометрия [24].

Мощность шлифования измеряли с использованием датчика мощности Load Controls Inc. PH-3A. Среднее арифметическое значение шероховатости поверхности Ra шлифованной заготовки измерялось с помощью прибора Mahr Fedral Inc. Pocket Surf.

Как видно из рис. 13 по мере увеличения глубины шлифования потребляемая мощность резания увеличивается, однако во всех случаях шлифовальные круги с канавками требовали меньшей мощности, чем круг без канавок, и обеспечивали большую глубину шлифования до того, как возникал прижог или поломка круга.

![Рис. 13. Зависимость потребляемой мощности шлифования от глубины резания [24]](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris13_rhythm_of_machinery_8_2021.jpg)

Рис. 13. Зависимость потребляемой мощности шлифования от глубины резания [24]

На рис. 13 показано, что максимальная глубина резания шлифовальным кругом без канавок (тест 1) составляла ~1,82 мм, после чего происходил точечный прижог заготовки. Максимальная глубина резания, достигаемая при использовании шлифовального круга с коэффициентом канавки 70%, составляла 2,75 мм, после чего происходил точечный прижог. Это увеличение глубины резания означает повышение на 51%. Кроме того, максимальная глубина резания, достигаемая при использовании шлифовальных кругов с коэффициентом канавки 50%, составляла от 3,75 до 4,00 мм до того, как начали появляться признаки прижога — т. е. повышение «безприжоговой» глубины резания составило от 106 до 120%.

Как показано в верхней части таблицы 3, в сравнении со шлифовальным кругом без канавок, отмечено среднее снижение потребляемой мощности на 34% при использовании круга с канавками, имеющего коэффициент канавки 70%, и среднее снижение потребляемой мощности на 42–61% при использовании круга с канавками, имеющего коэффициент канавки 50%.

| Тест | 1 | 2 | 3 | 4 |

|---|---|---|---|---|

| Коэффициент канавки, η % | 100 | 70 | 50 | 50 |

| Макс. глубина резания, мм | 1,82 | 2,75 | 3,75 | 4,00 |

| Увеличение глубины резания, % | - | 51% | 106% | 120% |

| Снижение мощности, % | - | 34% | 42% | 61% |

| Макс. глубина резания для получения «высокого качества» (Ra < 0,3 мкм), мм | 1,82 | 2,50 | 2,25 | 1,75 |

| Увеличение глубины резания, % | - | 37% | 24% | -4,0% |

| Макс. глубина резания для «среднего качества» (Ra ~0,3…1,6 мкм), мм | 1,82 | 2,75 | 2,75 | 4,00 |

| Увеличение глубины резания, % | - | 51% | 106% | 120% |

На рис. 14 показана зависимость шероховатости поверхности детали от глубины резания. Из представленных данных видно, что максимальная глубина резания, обеспечивающая чистоту поверхности «высокого качества» для круга без канавок, составила 1,82 мм, а для круга с канавками — до 2,5 мм (рост на 37%). Изучая удельную мощность и соотношение сил, был сделан вывод, что чем ниже коэффициент канавки, тем эффективнее становится процесс шлифования. В дополнение к фактору канавки, геометрия канавки (например, ширина канавки) сильно влияет на производительность шлифования. Отмечено, что канавка не ускоряет процесс износа круга. Авторы [24] предполагают, что результирующие улучшения, наблюдаемые при использовании шлифовального круга с канавкой в процессе глубинного шлифования, связаны с комбинацией факторов: возможностью объёма пространства канавки предоставлять большему количеству СОЖ поступать в зону шлифования и ресурсности канавки, эффективно увеличивать среднюю толщину неразрезанной стружки.

![Рис. 14. Зависимость шероховатости поверхности от глубины резания [24]](/sites/default/files/Public/RHYTHM_of_machinery_8_2021/statia_process_shlifovania_krugov_ris14_rhythm_of_machinery_8_2021.jpg)

Рис. 14. Зависимость шероховатости поверхности от глубины резания [24]

Сравнение методов изготовления прерывистого рельефа абразивного инструмента

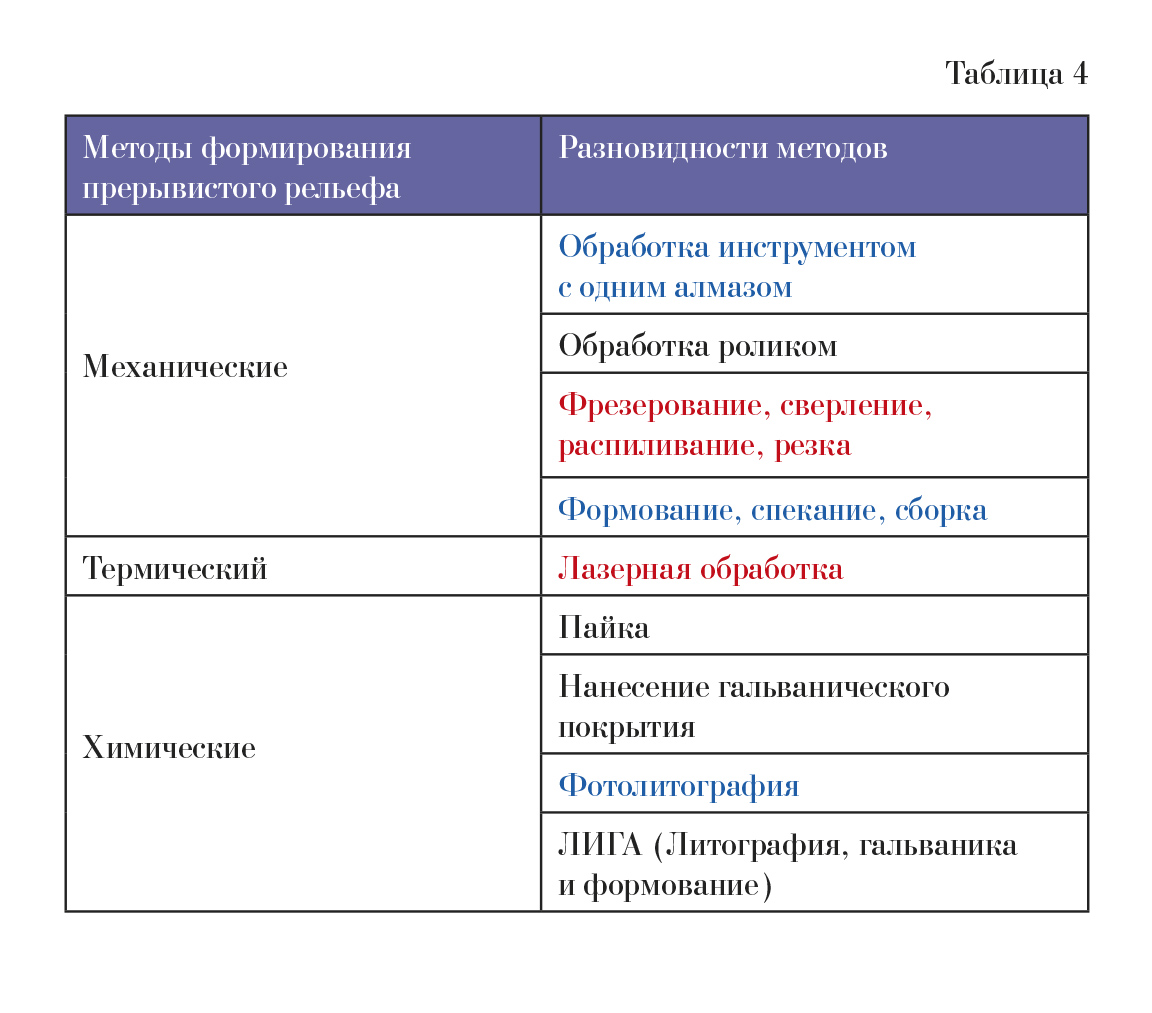

Методы создания прерывистого рельефа, в некоторой степени, являются движущими силами прогресса и эволюции абразивных инструментов с управляемым рельефом. В соответствии с основными принципами эти методы можно разделить на три основных: механические, термические и химические — см. таблицу 4 [13]. Для визуализации оценки качеств этих методов красным цветом шрифта показывается наличие недостатков, темным цветом выражаются нейтральные аспекты методов и синий цвет указывает на выгодные моменты.

Механические методы были наиболее популярными методами формирования рельефа режущей поверхности круга:

• формование/спекание абразивных сегментов для сборки сегментированных кругов;

• фрезерование/сверление/распиловка/резка обычных кругов для создания рельефа;

• использование роликов или инструментов с одним алмазом для изготовления рельефа.

Наибольшее количество исследователей объясняет это низкой стоимостью, высокой скоростью формирования и ограниченными требованиями к ключевым знаниям для использования такого рода методов. Однако низкая достижимая точность текстуры и ограниченная геометрическая сложность достижимого рельефа, являются слабыми сторонами механических методов. Это может объяснить, почему с 2014 года стал наблюдаться медленный прогресс механических методов.

Лазерное формирование рельефа получило значительное развитие за последнее десятилетие с момента публикации о первом круге с лазерным рельефом, выпущенной в 2005 году [25], благодаря доступности коммерческих систем лазерной обработки. Наиболее явным преимуществом этого метода является то, что он позволяет создавать текстуры с очень маленькими размерами и очень сложной геометрией 2D/3D [26]. Не существует проблем, связанных с износом инструмента (поскольку метод бесконтактный) и обрабатываемостью целевых материалов (поскольку теоретически лазер можно использовать для обработки почти всего спектра инженерных материалов [26]). Поэтому лазерное формирование считается перспективным методом в будущем. Тем не менее, потенциальные проблемы все еще нуждаются в решении, такие как выбор и настройка параметров обработки лучом перед формированием, высокое энергопотребление и стратегия предотвращения теплового повреждения целевой поверхности, подлежащей обработке (например, создание эффективных систем охлаждения).

Кроме того, другие процессы обработки пучком (например, обработка электронным пучком, обработка ионным пучком и обработка плазменным пучком) также могут быть использованы в зависимости от масштабируемости и точности требуемых текстур поверхности шлифовального круга.

Методы химического формирование рельефа — это методы, которые появились с 1994 года. Предыдущие исследования показали, что химические методы могут создавать небольшие и регулярные геометрические формы текстуры, но они обычно требуют значительных усилий по подготовке и многопрофильных знаний по нескольким дисциплинам (например, материалов, производства, знаний по механике и химии), что объясняет, почему за последние 5 лет было представлено очень ограниченное количество публикаций по методам химического формирования рельефа круга.

В таблице 5 произведена критическая оценка методов формирования рельефа поверхности шлифовального круга [13].

Компания 3M применяет технологию 3D-печати суперабразивных структурированных прерывистых шлифовальных кругов с высокой геометрической гибкостью и возможностями настройки (рис. 15). 3D-печатные конструкции изготавливаются путем добавления тысяч мельчайших слоев материала — в данном случае кубического нитрида бора. Используя эту инновационную технологию, абразивные инструменты могут создаваться слой за слоем в соответствии с 3D-моделированием. Этот процесс обеспечивает равномерное распределение зёрен и пор по всей структуре круга.

Рис. 15. Современные прерывистые круги с 3D-напечатанными структурами

Многочисленными исследованиями доказано, что шлифовальные круги с управляемым рельефом, реализующие принцип прерывистого шлифования считаются перспективными и имеют большое значение в области чистового инструмента, поскольку они могут обеспечить более высокие характеристики шлифования, чем традиционные круги, такие как повышенная способность транспортировать СОЖ, хорошее рассеивание тепла, выделяемого в зоне контакта круга с заготовкой, низкие температуры шлифования, усилия и энергопотребление, наличие плавных потоков стружки и высокая износостойкость круга.

Уменьшение длины повторяющейся геометрической единицы пассивной области шлифования на поверхностях кругов повышает улучшающий эффект применения кругов с управляемым рельефом. Кроме того, длина этой пассивной области имеет тенденцию к быстрому уменьшению из-за развития миниатюризации и микротехнологии, а также доступности передовых методов формирования рельефа рабочей поверхности круга.

Можно предположить, что и в будущем развитие в этой области будет направлено на дальнейшее устранение случайной природы размеров, форм и пространственного распределения зерен с тем, чтобы сделать процесс шлифования менее стохастически обусловленным процессом.

Литература

- S. Malkin, C. Guo, Grinding technology: Theory and application of machining with abrasives, USA: McGraw-Hill. 2008.

- W.B. Rowe. Principles of Modern Grinding Technology. Nether-lands: Elsevier Science. 2013.

- W.H.B. Hugo. «Segmental grinding wheel». US patent. US1526953. 1925.

- H.E. Sherk. «Slotted abrasive wheel». US patent. US2049874. 1936.

- А.В. Якимов. Прерывистое шлифование. Киев-Одесса: Вища школа. 1986. 176 с.

- А.В. Якимов, Ф. В. Новиков, Г. В. Новиков. Физическая сущность и технологические возможности прерывистого шлифования. Современные системы технологий в машиностроении. Сб. научных трудов, посвященный 90-летию со дня рождения профессора Одесского национального политехнического университета (ОНПУ) Якимова А. В. Д.: ЛИРА. 2015. С. 38–43.

- И.А. Рябенков. Теоретическое обоснование технологических возможностей обычного и прерывистого шлифования. Резание и инструменты в технологических системах. Междунар. на-уч. техн. сб. Харьков. НТУ «ХПИ». 2018. Вып. 89. С. 149–157.

- И.Д. Сефедин, Э. Э. Ягьяев. Теоретический обзор исследований в области процессов шлифования кругами с прерывистой поверхностью. Ученые записки Крымского инженерно-педагогического университета. 2019. № 3 (65). С. 269–274.

- В.Б. Богуцкий, Л. Б. Шрон. О целесообразности применения шлифовальных кругов с прерывистым профилем на операциях плоского шлифования. Прогрессивные технологии и системы машиностроения. 2019. № 2 (65). С. 10–15.

- В. Б. Богуцкий, Л. Б. Шрон, Б. Л. Шрон, Б. В. Богуцкий. Анализ конструктивных особенностей шлифовальных кругов с прерывистой поверхностью. Ученые записки Крымского инженерно-педагогического университета. 2012. № 35. С. 60–64.

- В.Г. Гусев. Технология плоского дискретного шлифования. Учебное пособие. В. Г. Гусев, В. В. Морозов; под ред. д-ра техн. наук, проф. В. Г. Гусева; Владим. гос. ун-т. Владимир. Изд-во Владим. гос. ун-та. 2007. 344 с.

- Д.В. Старшев. Совершенствование процесса шлифования титановых сплавов прерывистыми кругами на базе математического моделирования механики и теплофизики процесса: автореферат дис. к. т.н. 05.03.01 / Ижев. гос. техн. ун-т. Ижевск. 2006. 18 с.

- H.N. Li, D. Axinte. Textured grinding wheels: A review. International Journal of Machine Tools and Manufacture 109. 2016. Р. 8–35.

- F.W. Pinto, G. E. Vargas, K. Wegener. Simulation for optimizing grain pattern on engineered grinding tools. CIRP Annals — Manufacturing Technology. 2008. 57. P. 353–356.

- И.А. Рябенков. Теоретическое обоснование технологических возможностей обычного и прерывистого шлифования. Резание и инструменты в технологических системах. 2018. Вып. 89. С. 149–157.

- А.А. Якимов, Л. В. Бовнегра, В. П. Кулик. Выбор геометрических характеристик макрорельефа рабочей поверхности прерывистого шлифовального круга с учетом динамических явлений, присущих прерывистому шлифованию. Резание и инструмент в технологических системах: Междунар. науч. — техн. сб. Харьков: НТУ «ХПИ». 2015. Вып. 85. С. 347.

- B. Denkena, T. Grove, T. Göttsching. Grinding with patterned grinding wheels. CIRP Journal of Manufacturing Science and Technology. 2015. Vol. 8. P. 12–21.

- B. Guo, Q. Zhao, X. Fang. Precision grinding of optical glass with laser micro-structured coarse-grained diamond wheels. Journal of Materials Processing Tech. 2014. 214. 5. Р. 1045–1051.

- https://www.3m.com/

- https://www.nortonabrasives.com/

- J. Verkerk. Slotted wheels to avoid cracks in precision grinding. Proceedings of the Abrasive Engi-neering Society Conference. 1979. P. 75–81.

- J-S. Kwak, M-K. Ha. Force Modeling and Machining Cha-racteristics of the Intermittent Grinding Wheels. Journal of Mechanical Science and Technology. V.15. I.3. 2001. P. 351–356.

- Н.В. Лищенко, В. П. Ларшин. Температура при шлифовании прерывистыми и высокопористыми кругами. Вектор науки ТГУ. 2015. № 3–1. С. 75–84.

- A. — M. Mohamed, R. Bauer, A. Warkentin. Application of shallow circumferential grooved wheels to creep-feed grinding. Journal of Materials Processing Technology. 213. 2013. Р. 700–706.

- A. Khangar, N. B. Dahotre. Morphological modification in laser-dressed alumina grinding wheel material for microscale grinding. Journal of Materials Processing Technology. 170 (1–2). 2005. Р. 1–10.

- А.K. Dubey, V. Yadava, Laser beam machining — A review, International Journal of Machine Tools and Manufacture, 48 (6). 2008. Р. 609–628.

Источник журнал "РИТМ машиностроения" № 8-2021

Еще больше новостей |