В статье рассмотрены результаты исследования изнашивания и контактной усталости упорного подшипника шарошек буровых долот, эффективность смазочного действия и специфика образования защитных фторсодержащих пленок, получаемых способом молекулярного армирования, созданного в СамГТУ.

Исследование контактирования и изнашивания привлекало внимание многих выдающихся ученых — М. В. Ломоносова, Леонардо да Винчи, И. Ньютона, Г. Амонтона, Ш. Кулона, Л. Эйлера, М. Белидора, В. Гарди, наших современников — Н. П. Петрова, Н. Е. Жуковского, Б. В. Дерягина, А. Ю. Ишлинского, П. А. Ребиндера, И. В. Крагельского, Ф. Боудена, Д. Тейбора, Г. Томлинсона, А. В. Чичинадзе, Н. Б. Демкина, В. Э. Рыжова, А. Г. Суслова, Л. А. Галина, Н. Г. Горячевой, В. И. Колесникова и многих других.

Значимость научных разработок по изнашиванию подтверждают данные межведомственного Совета по трибологии РАН — разработка и реализации современных технологий упрочнения трущихся поверхностей дает до 40% эффекта в техническом развитии машиностроения.

Неслучайно один из наиболее известных трибологов нашей страны — профессор А. С. Проников считал изучение изнашивания опорой для надежности и технического качества машин, поскольку термин «качество» в соответствии с международным стандартом ИСО 8402-89 г. рассматривается как объединяющее понятие совокупности свойств и характеристик, обеспечивающих эффективность машин.

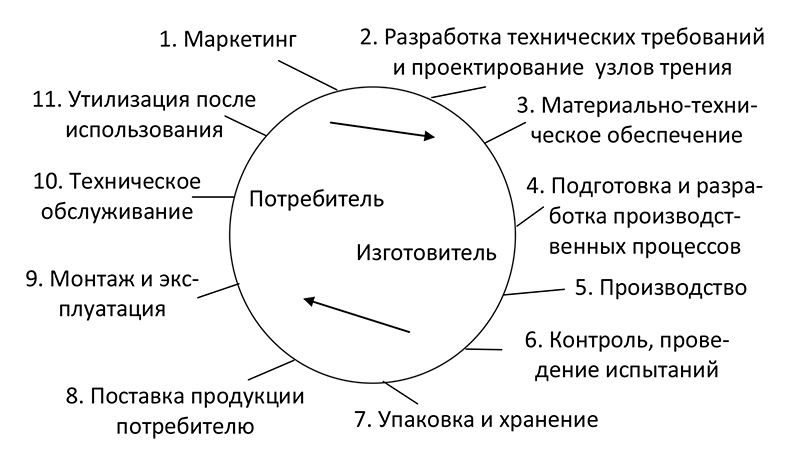

В статье исследованы причинно-следственные связи и эволюция материала поверхностей узлов трения, как это рекомендовано стандартом ИСО 9004, в виде петли качества (рис. 1).

Рис. 1. Петля качества узлов трения (согласно стандарту ИСО 9004)

Исследования упорных подшипников шарошек буровых долот [1, 4, 5] и др., выполненные в НТЦ «Надежность» СамГТУ, проведены на основе термофлуктуационной интерпретации процессов реализации прочностных и ресурсных характеристик упорных подшипников шарошек буровых долот.

Работоспособность и разрушение материалов при трении опор шарошек буровых долот учитывает особенности прочности и дефектность принятых для использования материалов. Характерные дефекты, развивающиеся при трении в применяемых материалах буровых долот, показаны на рис. 2.

а) б) в) г)

Рис. 2. Дефекты решетки: а — вакансии; б — атомы в межузлиях; в — отсутствующий ряд атомов; г — винтовая дислокация

Наиболее существенными дефектами являются высокая плотность вакансий, внедренные чужеродные атомы, различие межатомных расстояний компонент материала, адгезия, когезия поверхностей и др.

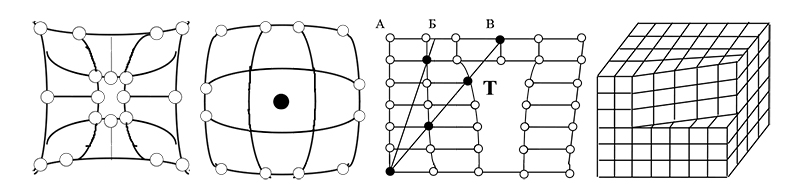

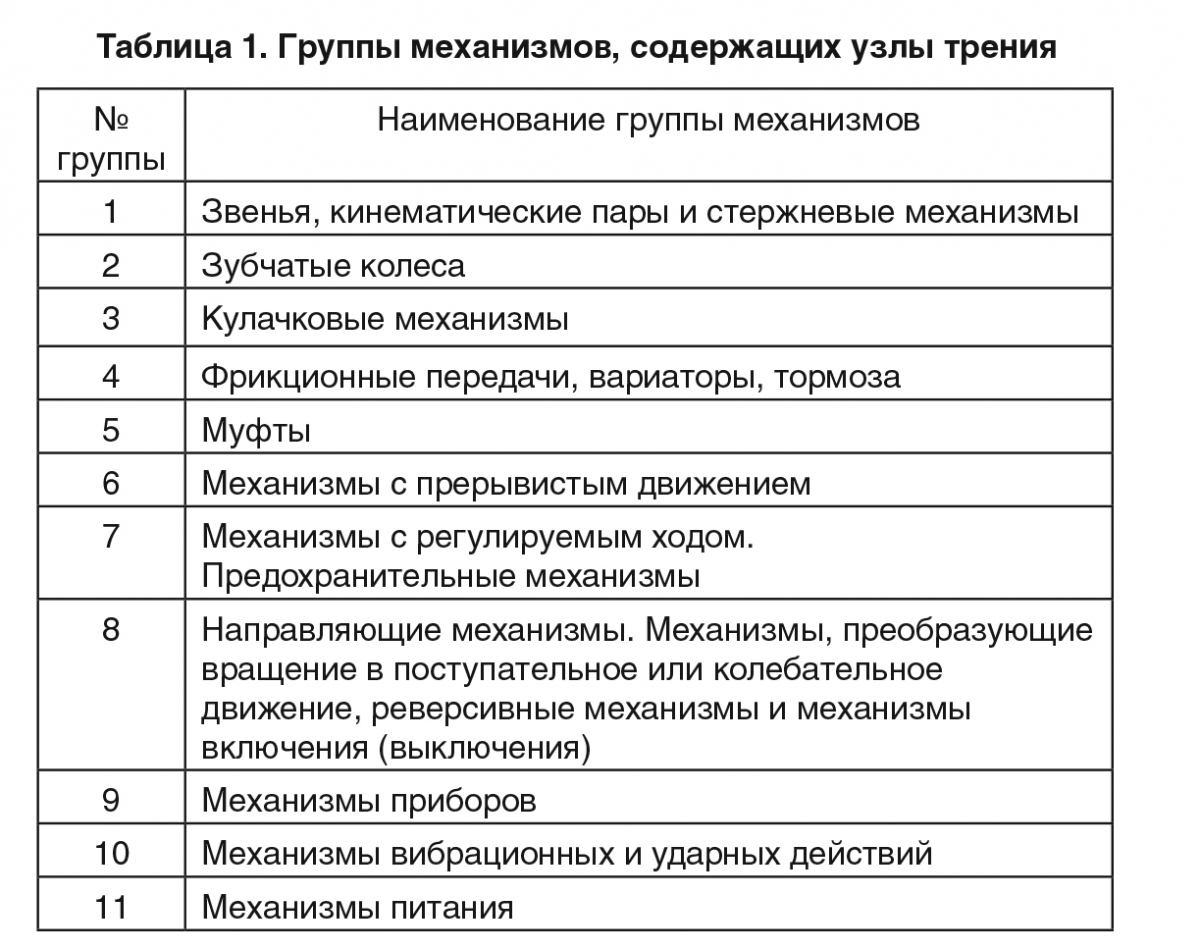

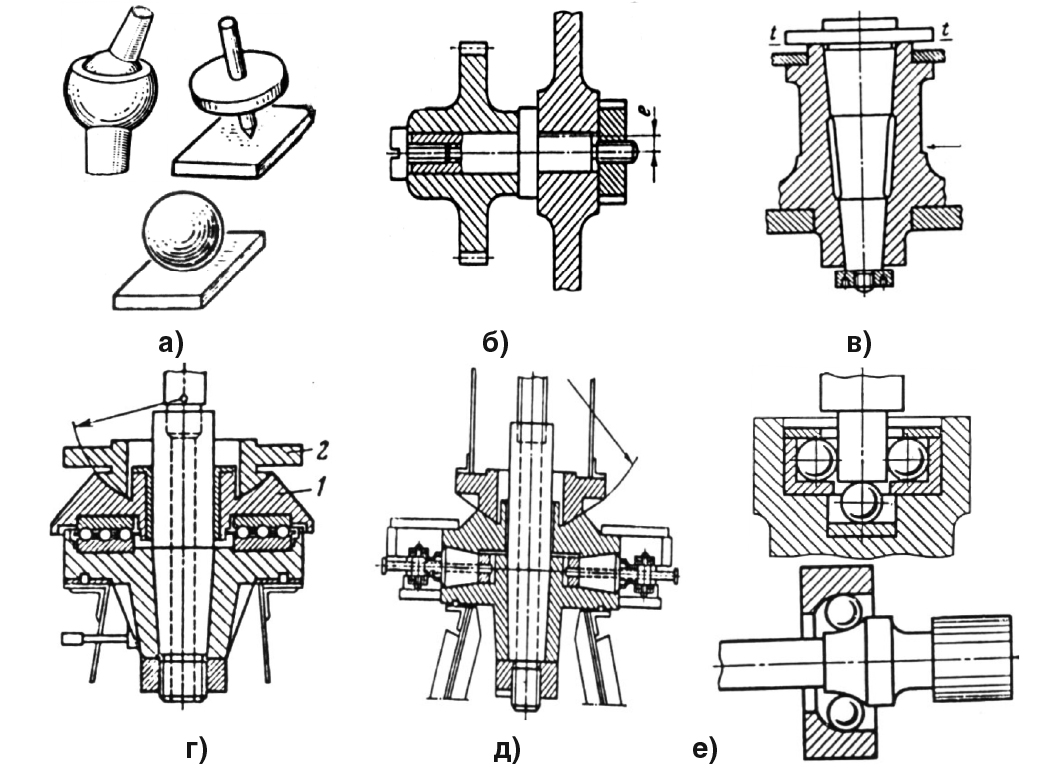

Масштабность проблем трибологии в отечественном машиностроении показывает применение около 2000 типов различных узлов трения машин, классифицированных в 11 групп (табл. 1). Примеры конструкций узлов трения машин приведены на рис. 3.

Рис. 3. Примеры кинематических пар, содержащих узлы трения: а — шаровой шарнир и точечные контакты; б — шестерни на цилиндрической ступице; в — самотормозящий конус Морзе (неподвижные соединения); г — самоустанавливающаяся опора на телах качения; д — самоустанавливающаяся опора на конических роликах; е — варианты шаровых опор вращающихся валов

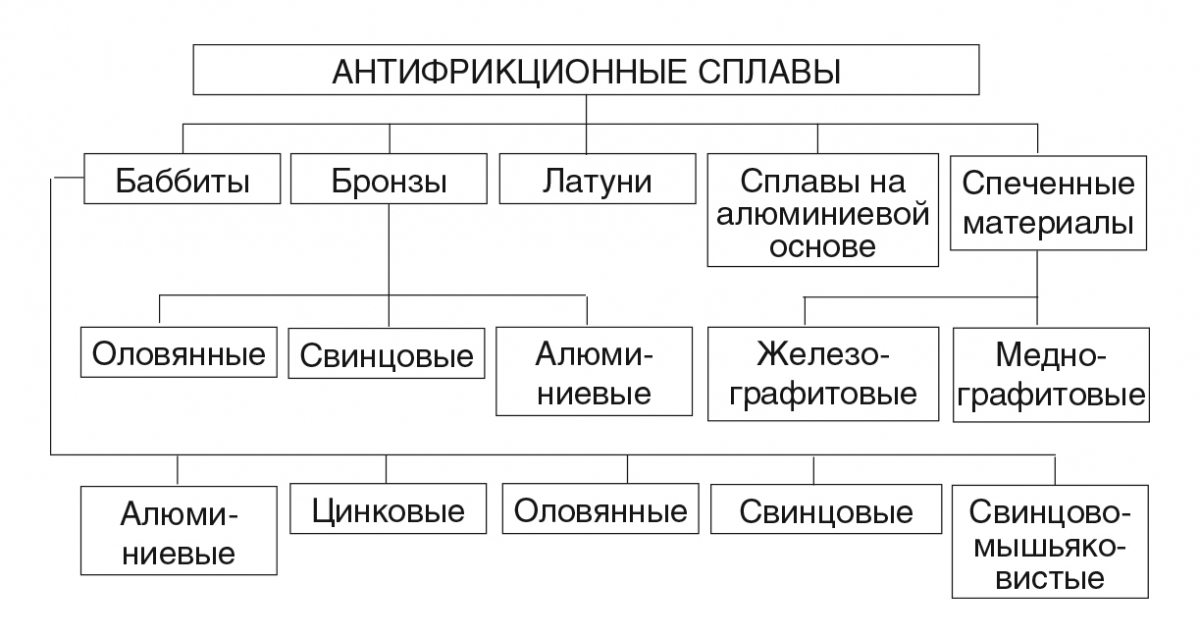

В легированных и цементируемых сталях, применяемых для изготовления узлов трения, эффективно применение химико-термической обработки поверхностей, чугуна различных марок и антифрикционных материалов, приведенных на рис. 4.

Рис 4. Классификация антифрикционных сплавов

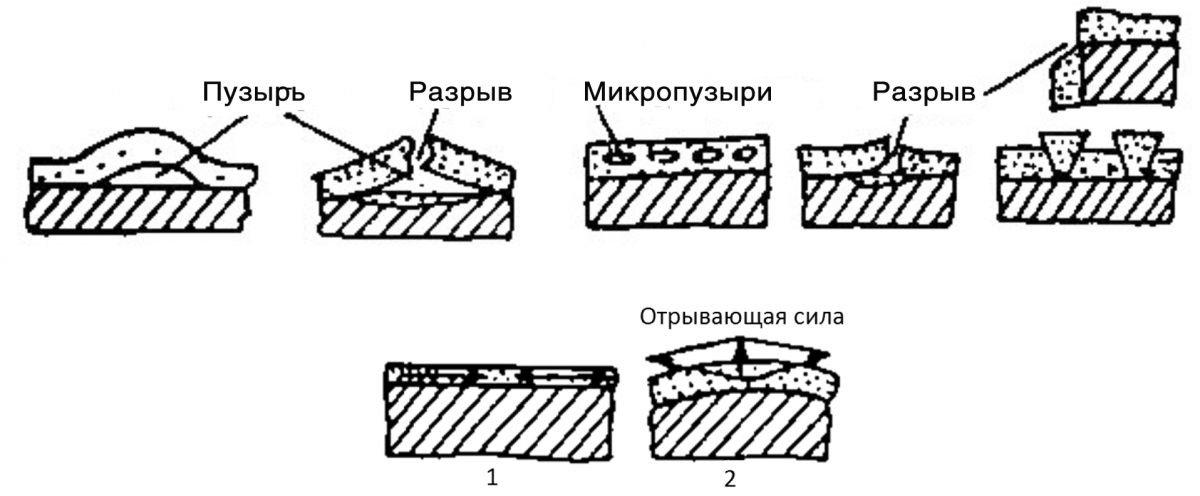

Важную роль в обеспечении работоспособности упорных подшипников долот играет смазка, содержащая поверхностно-активные компоненты. Благодаря физической и химической адсорбции молекулы смазки и окружающего воздуха при трении вступают в химическую реакцию с материалами деталей и образуют на поверхностях трения оксидные пленки (рис. 5). Свойства и вид образующихся пленок существенно влияют на величину трения и смазываемость поверхностей.

Рис. 5. Основные виды оксидных пленок и механизмы разрушения контактирующих поверхностей: а — типы разрушения оксидных пленок; б — внутренние напряжения, возникающие при росте оксидной пленки

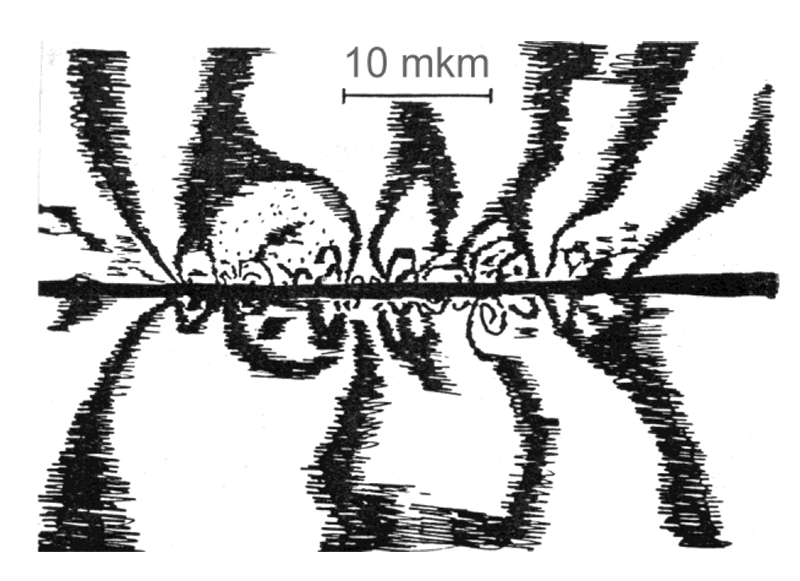

Пленкообразование связано с формированием микрогеометрии изнашиваемых поверхностей, площади фактического контакта, ее реологических свойств и напряженного состояния (рис. 6).

Рис. 6. Характер расположения напряжений при наличии микронеровностей, полученный акад. РАН И. Г. Горячевой

Образование пленок также определяет формирование микрогеометрии изнашиваемых поверхностей, площадей фактического контакта, реологических свойств и напряженного состояния, что показано на рис. 6.

Важнейшим фактором, определяющим работоспособность упорных подшипников, является динамика контактирования, высоко активная в стыке бурового долота и штанги, реализующая его упругие и диссипативные характеристики.

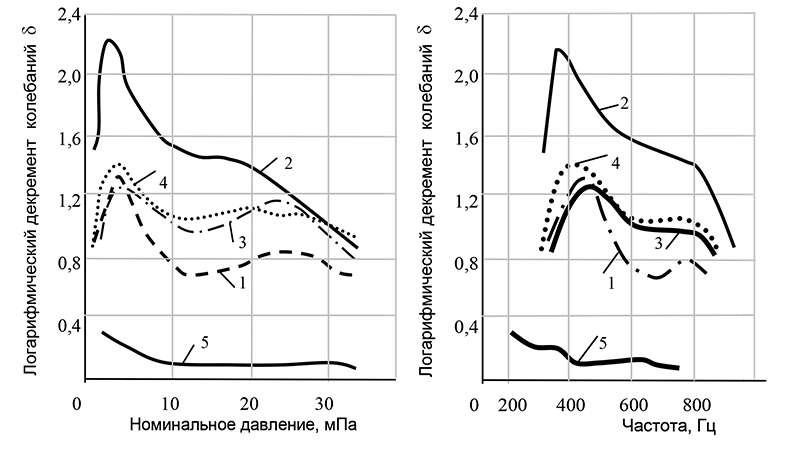

Диссипацию в стыке — демпфирующую способность (логарифмический декремент колебаний) — δ шероховатости поверхностей, определяемую свойствами материала деталей, смазкой и технологией их обработки, оценивали методом затухающих колебаний при динамическом возмущении стыков единичным импульсом. Логарифмический декремент колебаний — δ определяли из известного отношения δ = ln (An / A(n+1)), где An и An+1 — амплитуды соседних затухающих колебаний.

В работе была установлена связь демпфирования в стыке с видами применяемых масел. Кроме того, авторами были созданы специальные присадки и масла, например, масло [5] и др., имеющее высокую демпфирующую способность (см. кривую 2 на рис. 7).

а) б)

Рис. 7. Результаты исследования зависимости логарифмического декремента колебания: а — от величины номинального давления в стыке; б — от частоты возмущающей силы; 1 — ИНСП‑110; 2 — опытное масло СамГТУ с повышенной диссипативностью; 3 — Тоnnа‑72; 4 — Vactra; 5 — несмазанный стык

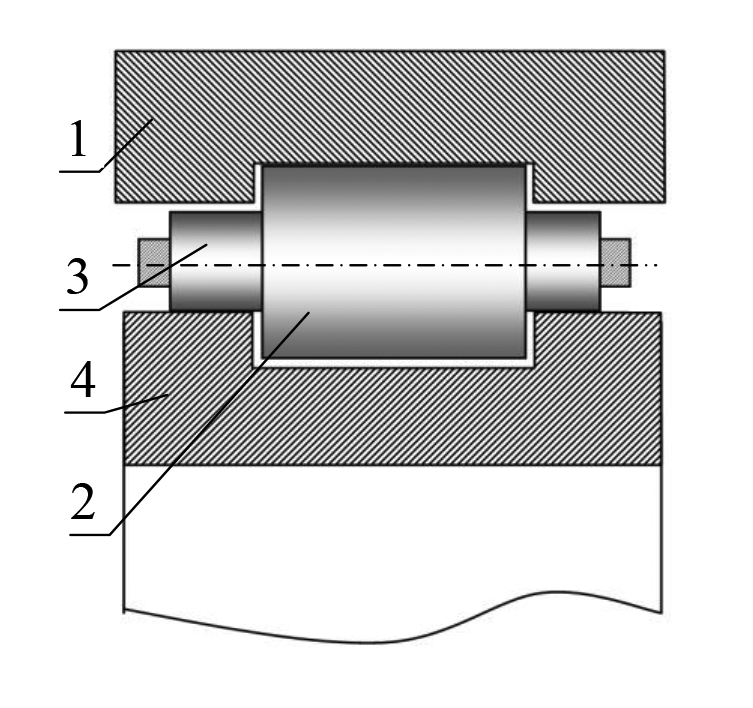

Наряду с изучением жесткости и диссипативности подшипников было исследовано проскальзывание, обусловленное устройством подшипников качения. Для устранения проскальзывания в роликовых подшипниках было использовано решение Б. В. Гонченко [6], в котором предложен двухступенчатый ролик (рис. 8).

Рис. 8. Подшипник Б. В. Гонченко. Ступень ролика 2 с большим диаметром прокатывается по внутренней поверхности наружного кольца 1, а ступени 3 (меньшего диаметра) по наружной поверхности внутреннего кольца 4, что устраняет проскальзывания данного типа

Испытания подтвердили эффективность применения двухступенчатых роликов.

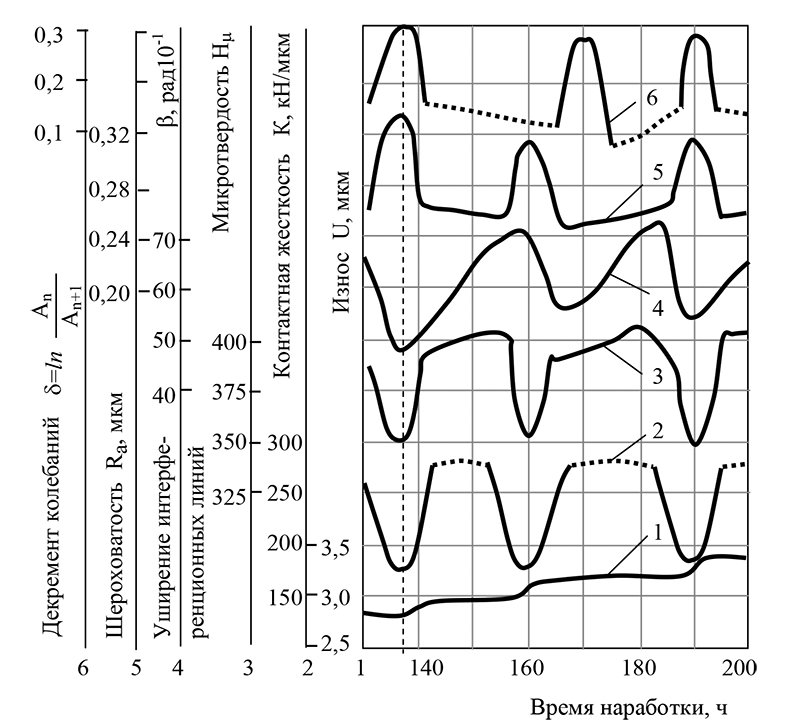

В исследовании также идентифицирована кинетика основных процессов, протекающих при изнашивании в функции времени наработки. На рис. 9 приведены результаты комплексного исследования: 1 — величина износа; 2 — контактной жесткости; 3 — микротвердости; 4 — перестройки структуры (по уширению интерференционных линий); 5 — шероховатости; 6 — демпфирующей способности.

Рис. 9. Результаты комплексного исследования изнашивания и трансформации контактных характеристик плоских пар СЧ 21–40: 1 — износ; 2 — контактная жесткость; 3 — микротведость; 4 — уширение интерференционных линий; 5 — шероховатость; 6 — демпфирующая способность пары

Как видно из рис. 9, имеет место периодичность изменения всех параметров состояния изнашиваемого материала, характеризующая накопления повреждаемости и последующее разрушение материала.

Для исследования кинетики повреждаемости и изнашивания авторами была реализована модернизация отечественного микротвердомера ПМТ‑3 путем установки электропривода предметного столика для реализации царапания и системы датчиков для измерения величины усилия царапания (рис. 10).

Рис. 10. Общий вид программно-аппаратурного комплекса: 1 — блок подготовки шлифа; 2 — блок склерометрирования материала поверхностного слоя; 3 — оптико-электронный измерительный блок; 4 — блок автоматической обработки информации

Созданная установка позволяет: проводить оценку микротвердости, энергии активации пластической деформации, накопленной энергии повреждаемости и структурно-чувствительного коэффициента испытываемых материалов; проводить диагностику находящихся в эксплуатации деталей машин по критерию исчерпания пластичности материала трущихся поверхностей, осуществлять неразрушающий контроль качества и оптимизацию параметров материала, образуемых в реализации технологии механической и химикотермической обработки; выбирать при испытаниях наиболее эффективные конструкционные, смазочные материалы и др.

Выполненные исследования создали возможность разработки технических решений по повышению работоспособности и ресурса тяжелонагруженных торцевых узлов трения.

Литература

1. Основы трибологии: Учебник для технических вузов. — 2‑е изд., перераб. и доп. — А. В. Чичинадзе, Э. Д. Браун, Н. А. Буше и др. Под общ. ред. А. В. Чичинадзе. — М.: Машиностроение, 2001. С. 664.: ил. — ISBN 5-217-03053-4.

2. Крагельский И. В., Добычин Н. М., Комбалов В. С. Основы расчетов на трение износов. — М.: Машиностроение, 1977. С. 526.

3. Боуден Ф., Тейбор Д. Трение и смазка твердых тел. Монография. Пер. с англ. Под ред. д‑ра техн. наук И. В. Крагельского. — М.: Машиностроение, 1968. — 544 с.

4. Горячева И. Г. Механика фрикционного взаимодействия. — М.: Наука, 2001. — 478 с. УДК 539.3, 621.891, ББК 22.251, Г67, ISBN 5-02-002567-4.

5. Громаковский Д. Г., Коптев А. А., Крышень Е. В., Хаустов В. И., Шигин С. В. Повышение адгезионных свойств и нагрузочной способности смазочного слоя узлов трения // Вестник Самарского университета. Аэрокосмическая техника, технологии и машиностроение. 2016. Т. 15. № 3. С. 53–59. DOI: 10.18287/2541-7533-2016-15-3-53-59.

6. Гонченко Б. В. Подшипники с минимизированным уровнем кинематических проскальзываний в контакте качения. Сборник трудов регионального научно-технического семинара «Актуальные проблемы трибологии». Изд-во СамГТУ. Июнь 2008. С. 45–46.

Источник журнал "РИТМ машиностроения" № 2-2019

Еще больше новостей |