Современные методики проектирования машиностроительных производств обеспечивают экономическую эффективность проектных решений, увеличивают точность моделирования времени производственных процессов и значительно сокращают сроки и стоимость проектирования.

Введение

При разработке стратегии нового или модернизации существующего производства заказчик в первую очередь опирается на результаты экономического моделирования. Технико-экономическое обоснование проектных решений (ТЭО), величина и план-график инвестиций, план-график реализации проекта — это именно те данные, которые обеспечивают экономическую эффективность производства. В процессе разработки ТЭО разработчик и заказчик проекта рассматривают различные варианты, связанные с ограничениями по инвестированию, временными факторами, особенностями построения техпроцессов.

Проектирование новых технологий всегда начинается с технологического аудита предприятия. В первую очередь совместно с заказчиком проводится анализ программы производства по номенклатуре и объемам и выполняется ее прогноз на ближайшие годы. Важная задача аудита — анализ возможности выполнения программы производства, с использованием имеющегося на предприятии станочного парка и необходимости частичной или полной его замены.

Порядок проектирования

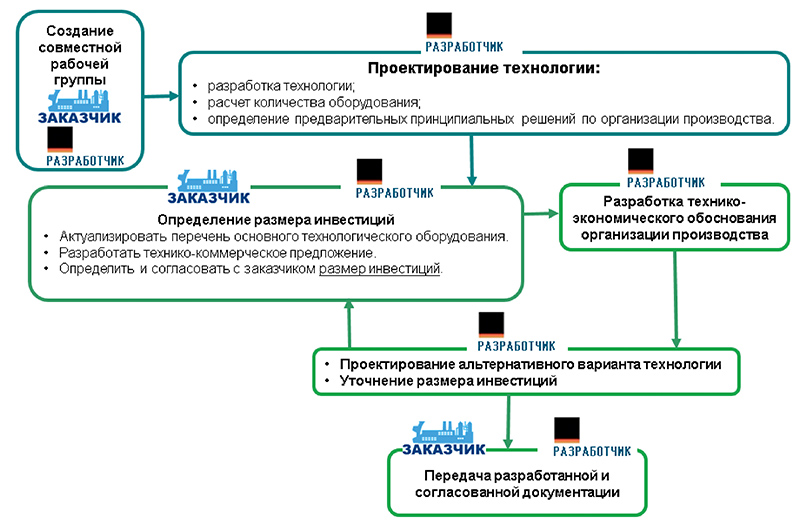

В начале работ разработчик и заказчик формируют совместную постоянную рабочую группу (рис. 1). После обсуждения и согласования выводов и рекомендаций аудита с технологическими службами заказчика начинается собственно процесс проектирования технологии. К нему также подключаются экономисты, и промежуточные результаты постоянно проверяются по согласованной экономической модели.

Рис. 1. Последовательность этапов проектирования машиностроительных производств

Проектирование технологии — это поэтапный процесс. Используемая нами методика проектирования основана на опыте компании «Вебер Инжиниринг», обеспечивает минимально возможную себестоимость продукции нового или модернизированного производства, снижение издержек незавершенного производства и приемлемый срок окупаемости затрат.

Для получения эффективного результата проектирования необходимо последовательно выполнить пять основных этапов.

База конструкторских и технологических параметров деталей

На первом этапе необходимо сформировать базу конструкторских и технологических параметров деталей (база КТП). Возможности базы КТП обеспечивают:

- расчет подготовительно-заключительного времени и станкоемкости обработки;

- расчет оптимальных партий обработки деталей;

- назначение маршрутов обработки;

- формирование списков деталей, обрабатываемых по одинаковым маршрутам;

- формирование списков деталей, обрабатываемых на каждой модели оборудования;

- формирование группы деталей-представителей для разработки операционных технологических процессов;

- расчет оптимального количества оборудования и коэффициентов его загрузки;

- расчет коэффициентов использования материала;

- расчет режимов обработки (режимов резания, штамповки и характеристик других видов обработки).

Прогноз производственной программы

Необходимость прогноза при проектировании производства обусловлена зависимостью затрат на комплексную технологическую модернизацию от перспективной программы производства. Как правило, прогноз выполняют технические специалисты заказчика, проводя маркетинговые исследования рынка потребления производимых изделий. На основе прогноза задаются плановые значения программы производства на последующие годы.

Точность прогноза обусловлена истинными значениями программы производства за прошлый период, ее неверифицированными плановыми значениями на текущий период, направлением тренда программы производства каждой детали и методиками прогнозирования [1].

Гибкость производства

На втором этапе выполняется разработка эскизного проекта маршрутных технологических процессов [2]. При этом назначаются альтернативные маршруты изготовления с учетом гибкости производства и определяются модели основного оборудования.

Гибкое производство обеспечивает обработку в заданный период времени любой детали из закрепленных за оборудованием (гибкость применения) и изменение объемов выпуска этих деталей (гибкость относительно объема выпуска). Обработка новых деталей на гибком производстве выполняется без значительных переналадок и изменения режимов обработки (гибкость приспосабливания), при этом изменяется последовательность выполнения различных технологических операций (гибкость технологического маршрута) и обеспечивается непрерывная работа отдельного оборудования (гибкость функционирования).

Гибкость технологического маршрута и гибкость функционирования обеспечивает транспортно-складская система. Гибкое производство должно быть оснащено системой складирования материала (листов, прутков, круга, фасонных профилей и т. д.) и сортировки, учета и складирования изготовленных деталей.

Нормирование технологических операций

На третьем этапе для каждой детали из базы КТП выполняется моделирование и расчет основного, вспомогательного и подготовительно-заключительного времени обработки, т. е. нормирование технологических операций.

Наиболее распространенная методика нормирования основана на формировании из всей номенклатуры деталей отдельных групп деталей-представителей. Затем через коэффициенты приведения проводится пересчет норм времени на всю номенклатуру деталей. Детали-представители и коэффициенты приведения назначаются технологами на основании производственного опыта, поэтому часто полученное в результате такого нормирования расчетное количество оборудования может быть недостаточным для изготовления производственной программы или, напротив, избыточным.

Когда количество оборудования оказывается недостаточным для работы в две смены, приходится организовывать третью смену, сверхурочные работы или изготовление деталей на аутсорсинге. Все это значительно повышает себестоимость их производства. Эксплуатация избыточного количества оборудования также увеличивает себестоимость производства. Издержки получаются выше, чем объективно необходимые.

Чаще всего нормирование технологических операций при проектировании новой технологии выполняется в САМ-системах, которые предназначены для разработки управляющей программы, и результат проектирования содержит расчетное время обработки детали. Когда необходимо с помощью САМ-системы нормировать время обработки нескольких сотен или тысяч деталей, время выполнения проекта многократно возрастает. Создаваемые при этом управляющие программы могут оказаться бесполезными, если в результате оптимизации себестоимости производства использование данной модели оборудования будет признано неэффективным.

Для определения количества оборудования, а значит, величины инвестиций и, в конечном счете, экономической эффективности проекта «Вебер Инжиниринг» разработал свою методику, которая рассматривает нормы времени изготовления всех деталей, а не только деталей-представителей. Методика не требует различных экспертных знаний или, другими словами, «субъективных оценок», а основана на компьютерном моделировании и расчете. Она успешно апробирована в ряде проектов модернизации существующих и создания новых производств.

Расчет осуществляется методом аппроксимации на основе комбинированных генетических алгоритмов (КГА) [3]. С его помощью можно быстро и точно рассчитать время обработки большого количества деталей, используя значения времени обработки небольшой части этих деталей. Например, на предприятиях, изготавливающих детали с помощью лазерной резки, нами собраны значения реального времени резки для группы из 594 деталей. Аппроксимация методом КГА, выполненная для 15 деталей из этой группы, т. е. для 2,5% от всего количества, показала, что погрешность нормирования не превышала 6% по сравнению с реальным временем резки.

Показатели, характеризующие эффективность использования оборудования

На четвертом этапе по каждой модели оборудования производится расчет показателей, характеризующих эффективность его использования, и выполняется расчет его количества.

Расчет показателей, характеризующих эффективность использования оборудования, можно произвести по формулам:

— Годовая общая станкоемкость, станко-часы

Т = ∑ (tоi + tвi)Пi + kпtп + kоtоб.

— Годовая технологическая (расчетная) станкоемкость, станко-часы

Ттехн = ∑ (tоi + tпi)Пi.

— Коэффициент потерь времени работы оборудования, вызванных его переналадкой в рабочие смены

Кп = kпtп / Фоб.

— Коэффициент простоя оборудования при техническом обслуживании и ремонте в рабочие смены

Ко = kоtоб / Фоб.

— Количество оборудования (детальный расчет)

Ст = Т / Фоб.

— Коэффициент загрузки оборудования

Кз = Ттехн / СФоб.

— Коэффициент использования оборудования

Ки = Т / СФоб.

Целесообразность роботизации производства определяется гибкостью относительно объема выпуска, численное значение которой заключено в интервале от 0 до 1 и рассчитывается по формуле

G = (∑ni = 1 (toi + tвi ) Пi ) / ( ∑ni = 1 (toi + tвi ) Пi + kntn + kotoб)

Обозначения: toi — основное время на i‑ю деталь; tвi — вспомогательное время на i‑ю деталь; Пi — годовая программа производства каждой детали из закрепленной за оборудованием номенклатуры; kп — количество переналадок на программу; tп — время переналадки; kо — количество плановых обслуживаний и ремонтов оборудования в течение года; tоб — время одного обслуживания; Фоб — эффективный годовой фонд времени единицы оборудования при принятой сменности работы; С — принятое количество оборудования (количество оборудования Ст, полученное из детального расчета и округленное до ближайшего большего целого значения); n — номенклатура.

По расчетной величине гибкости можно принять решение о целесообразности роботизации: значение G < 0,2 показывает целесообразность роботизации, для G > 0,6 роботизация не требуется. Когда расчетное значение гибкости находится в пределах от 0,2 до 0,6, требуется дополнительно выполнить технико-экономическое обоснование проекта роботизации. В этом случае решение о целесообразности роботизации должно приниматься на основе расчета экономических показателей, прежде всего экономического эффекта и срока окупаемости затрат на роботизированное оборудование.

Оптимизация себестоимости производства

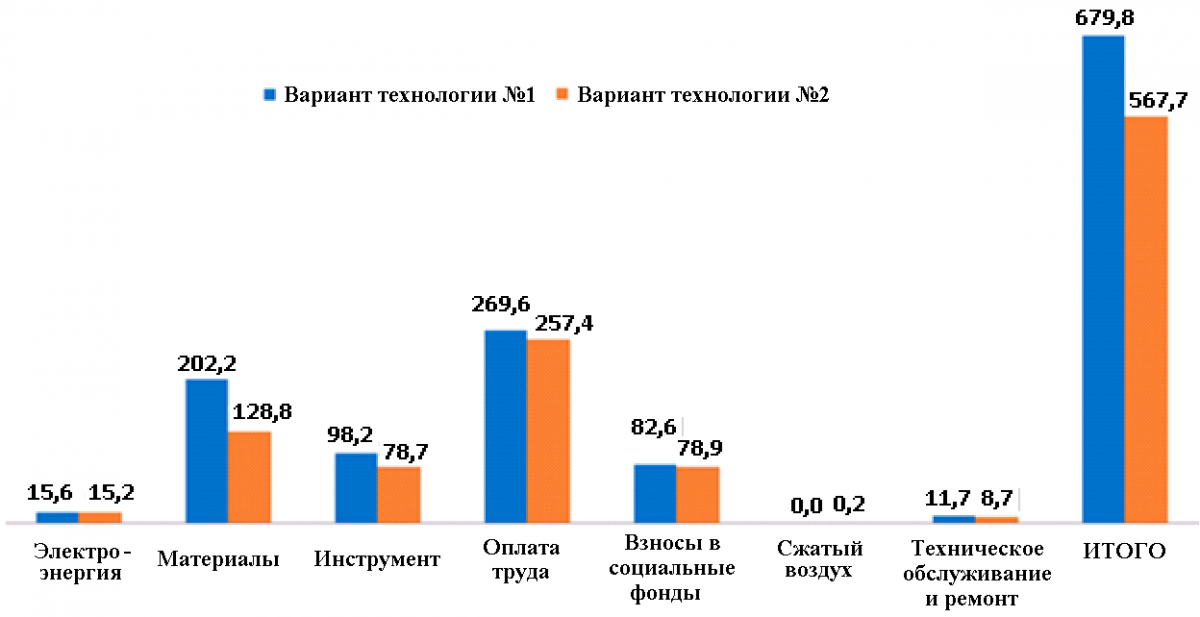

Оптимизацию себестоимости производства (пятый заключительный этап) специалисты «Вебер Инжиниринг» выполняют исходя из затрат на изготовление деталей при различных вариантах технологических процессов. При этом учитывается долгосрочный прогноз макроэкономических показателей. Для краткосрочного периода используются актуальные оценки ранее выполненных прогнозов. Курсы валют корректируются в соответствии с ростом фактического курса по прогнозу Министерства экономического развития Российской Федерации. В расчетах используются темпы роста номинальной заработной платы в зависимости от прогноза роста реальной заработной платы и индекса потребительских цен. Статьи расходов (рис. 2) варьируются в зависимости от технологии изготовления деталей.

Рис. 2. Расчетные суммы (млн руб.) по основным статьям расходов для разных вариантов технологических процессов

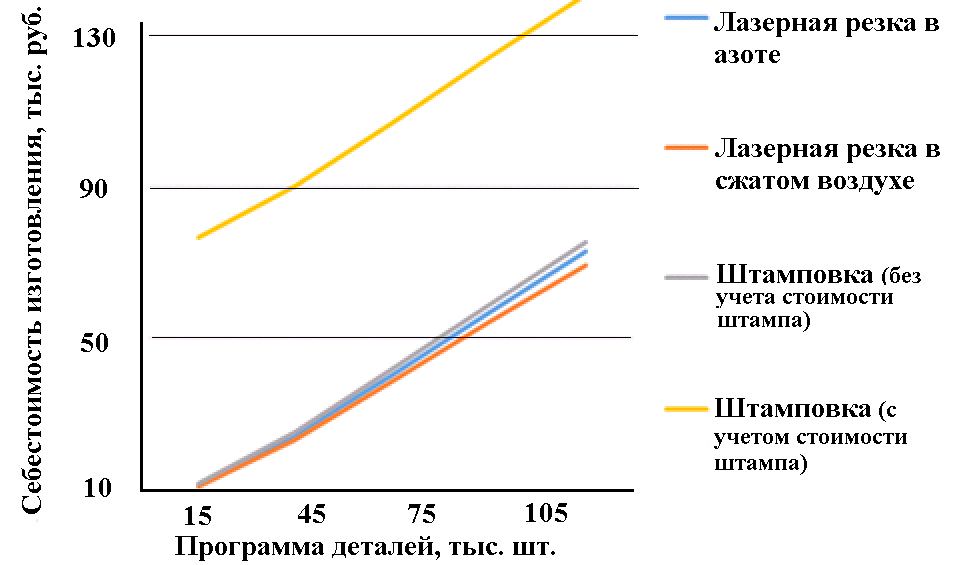

Рассмотрим пример, в котором одна и та же деталь изготавливается по двум вариантам технологии: методом последовательной штамповки из ленты в вырубных штампах и с помощью лазерной резки из листа. В себестоимость изготовления детали заложены затраты на электроэнергию, сжатый воздух, азот для лазера, стоимость вырубного штампа и металла для детали. Также учитывалась экономия металла с учетом многорядности раскроя при лазерной резке по отношению к вырубке в штампе, время изготовления детали лазерной резкой, электрические мощности машины лазерной резки и пресса, среднее время вырубки детали в штампе.

В результате сравнения можно сделать вывод (рис. 3), что при использовании ранее изготовленных вырубных штампов себестоимость штамповки соизмерима с себестоимостью лазерной резки. Однако при переходе на новую продукцию потребуется изготовить новые вырубные штампы, и, следовательно, себестоимость штамповки возрастет в несколько раз.

Рис. 3. Сравнение себестоимости штамповки и лазерной резки

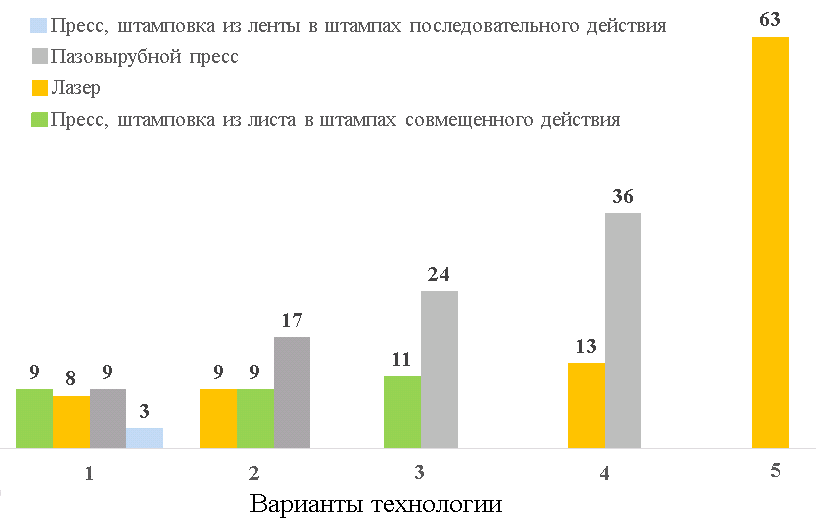

Другой пример, в котором для изготовления пластин статоров и роторов электродвигателей сравниваются пять маршрутных технологических процессов (рис. 4). Основное отличие вариантов в использовании различного оборудования для изготовления деталей из электротехнической стали.

Рис. 4. Количество оборудования при различных вариантах изготовления пластин статоров и роторов электродвигателей: режим работы лазеров и пазовырубных прессов в три смены, остального оборудования в две смены.

При их формировании учитывались: годовая программа производства деталей, расчетное количество оборудования, время переналадок оборудования в рабочие смены на годовую программу.

1 вариант. Контуры пластин с небольшой программой производства вырезаются на лазерах. Контуры пластин с большой программой производства вырубаются на прессах в штампах совмещенного действия (компаундных штампах) или в штампах последовательного действия из ленты в автоматическом режиме. Пазы вырубаются на пазовырубных прессах.

2 вариант. Контуры пластин с небольшой программой производства вырезаются на лазерах. Контуры пластин с большой программой производства вырубаются на прессах в штампах совмещенного действия. Пазы вырубаются на пазовырубных прессах.

3 вариант. Контуры вырубаются на прессах в штампах совмещенного действия, и пазы вырубаются на пазовырубных прессах.

4 вариант. Контуры вырезаются на лазерах, и пазы вырубаются на пазовырубных прессах.

5 вариант. Контуры пластин и пазы вырезаются на лазерах.

Величина станкоемкости снижается, когда используются различные технологии. При этом отдельные технологические переходы изготовления деталей должны закрепляться за оборудованием с учетом цикловой производительности, времени переналадки и программы производства деталей. На прессах наиболее целесообразно изготавливать детали с большой программой производства небольшой номенклатуры (реже выполнять переналадку пресса), а на лазере изготавливать детали с меньшей программой, но большую номенклатуру деталей.

Изменение общей годовой станкоемкости в зависимости от варианта технологического оснащения производства, если вариант № 5 принять за 100%, будет следующим: вариант № 4 — 57%; № 3 — 48%; № 2 — 36% и № 1 — 29%. Перспективным вариантом построения производства является первый вариант, использующий оборудование, на котором производят штамповку на прессах, резку на лазере, вырубку пазов на пазовырубных прессах и штамповку из ленты. При этом распределение деталей в зависимости от производственной программы и их закрепление за оборудованием с различной производительностью обеспечивает снижение станкоемкости по сравнению с изготовлением всех деталей резкой на лазере в 3,3 раза.

Заключение

Проектные решения, выполненные с использованием рассмотренного порядка и методики проектирования, обеспечили замену устаревшего оборудования на современное, реализующее гибкую технологию и обоснованные сроки окупаемости инвестиций. Проекты нового производства позволили значительно снизить себестоимость выпускаемых изделий.

Литература

1. Тлибеков А. Х. Методика проектирования нового производства деталей из листа. // Ремонт. Инновации. Технологии. Модернизация/ 2015. № 4. С. 80–82.

2. Тлибеков А. Х. Выбор оборудования и расчет его количества для производства деталей из листа. // Ремонт. Инновации. Технологии. Модернизация/февраль 2014. С. 10–15.

3. Тлибеков А. Х. Моделирование времени обработки деталей из листа с использованием дробно-степенных рядов и генетического алгоритма // Металлообработка. 2013. № 1 (73). С. 27–32.

Источник журнал "РИТМ машиностроения" № 2-2019