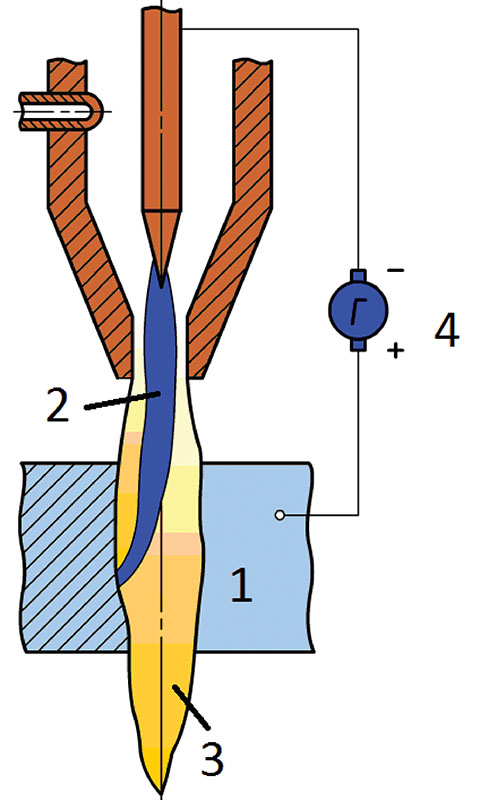

Процесс тепловой резки подразумевает разделение заготовок не режущим инструментом, а локальным источником высокой температуры. В случае плазменной резки источниками тепла являются электрическая дуга и ионизированная этой дугой газовая плазма. Электрическая дуга замыкается на поверхности заготовки и плавит металл, проходящий через сопло газ выдувает расплавленный металл из полости реза, таким образом части заготовки отделяются друг от друга и формируется боковая стенка заготовки (рис. 1).

Рис. 1. Формирование кромки реза: 1 — заготовка, 2 — электрическая дуга, 3 — факел плазмы, 4 — генератор тока.

При толщине материала менее 16 мм этот процесс протекает штатно. В случаях если врезка происходит на поверхности листов более 16 мм, возникают негативные с эксплуатационной точки зрения явления. Полость реза не формируется мгновенно, электрическая дуга замыкается на верхнюю часть заготовки и начинает плавить металл. Газ выдувает расплавленный металл вверх, после удаления некоторого количества материала образуется входной кратер — не сквозная полость реза, в кратере дуга замыкается уже на боковую стенку, удаление расплавленного материала всё еще происходит вверх до тех пор, пока вся толщина металла не будет проплавлена полностью. Таким образом образуется типичная полость реза, из которой расплавленный металл удаляется вниз. Длительность перехода от кратера до нормальной полости реза может занять 3–7 секунд, и этого времени хватит, чтобы повредить комплектующие плазматрона (рис. 2–4).

Рис. 2. Удаление расплавленного металла из входного кратера и состояние колпачка после этого

Рис. 3. Застывший шлак, повторяющий форму защитного колпачка

Рис. 4. Повреждения защитного колпачка после удаления застывшего шлака

Чтобы минимизировать последствия этого негативного явления, был разработан алгоритм действий, позволяющий прожигать толстые заготовки с минимальными последствиями. Во‑первых, следует увеличить время задержки на перфорацию — это время, за которое плазматрон прожигает входное отверстие. И увеличить при прожиге силу тока дуги и давление газа на 15–20 % от рекомендованных производителем значений для конкретной толщины заготовки. Во‑вторых, следует использовать защитное покрытие для колпачка, приемлемые результаты показали силиконовая смазка и спрей для полуавтоматических сварочных аппаратов. В‑третьих, формирование сквозной полости реза следует производить за несколько прожигов. Таким образом на колпачок будет выплескиваться меньше расплавленного шлака за раз.

Следует учесть, что после первого прожига на входное отверстие следует уложить кусочек металла толщиной 1 мм или плоский кусочек шлака (рис. 5). Это необходимо, чтобы дуга замыкалась на горизонтальную поверхность, образованную подложенным материалом, а затем перескакивала на дно кратера и продолжала плавить заготовку в глубину. Иначе дуга замкнулась бы на стенку, расширяя, а не углубляя его (рис. 6).

Рис. 5. а) первичный кратер, б) подкладка материала, в) сквозная полость реза

Рис. 6. Деталь раскроенная тремя различными способами

Рис. 7. Деталь, вырезанная методом постепенного формирования точки прожига

На левой детали отчетливо виден неприемлемо большой кратер, перекрывающий геометрию детали, средняя деталь вырезана методом, описанным выше, крайняя правая деталь вырезана с торца заготовки и имеет самый чистый вход.

На рис. 7 приведен пример хорошего исполнения метода постепенного прожига.

Денис Каменев

e‑mail: kamenev_d@mail.ru

Еще больше новостей |