За кажущейся простотой технологии плазменной резки скрываются большие возможности, изучение которых позволит применять ее максимально эффективно.

Автоматическая плазменная резка, особенно для портальных машин с ЧПУ, уже давно стала чем-то привычным. Однако, как именно происходит процесс и какие факторы в цикле резки могут существенно влиять на качество реза, производительность и срок службы расходников, многим пользователям не известно.

Вероятно первое, на что обращают внимание на детали после плазменной резки — это качество кромки реза, особенно параметр, который по научному называется «отклонение от перпендикулярности» (по ГОСТ 14792-80) или «угловатость» (по ISO 9013:2002), а обычные люди называют «косиной реза». Характер и величина этого отклонения в разных частях вырезанной детали могут рассказать о многом. Самые простые случаи:

1. Плазматрон не перпендикулярен разрезаемому листу. Виноват либо оператор, который не проверил положение плазматрона, либо кривой раскройный стол;

2. Выбрано неверное направление обхода контура при резке. В большинстве современных плазматронов, более перпендикулярный рез расположен справа от резака. Поэтому для внешнего контура правильным будет движение по часовой стрелке (рис. 1а), а для отверстий против часовой стрелки (рис. 1б);

Рис. 1. Выбор направления движения обхода: а — для внешнего конкура, б — для отверстий

3. Применен неверный комплект расходных частей плазматрона;

4. Применены неверные технологические параметры резки: скорость, давление газов;

5. Неверная высота резака над металлом при резке.

На последнем пункте остановимся подробнее, поскольку параметр этот не так прост, как кажется.

Наглядно суть влияния высоты плазматрона над разрезаемым металлом видна на рис. 2, 3. Для качественной резки требуется получить среднее положение, в противном случае плазматрон либо выше, либо ниже нужного положения. При автоматической плазменной резке высота положения резака над листом– это параметр, который задается в управляющей программе. Чаще всего он выдается производителями плазменных систем резки в инструкциях по эксплуатации, а уже производители портальных машин с ЧПУ вносят их в базы данных ПО ЧПУ. Все было бы хорошо, если бы не эффект выгорания электрода, при котором плазменная дуга поднимается внутрь плазматрона, что соответствует поднятию плазматрона над листом. Следовательно, для компенсации эффекта выгорания электрода нужно опустить плазматрон вниз.

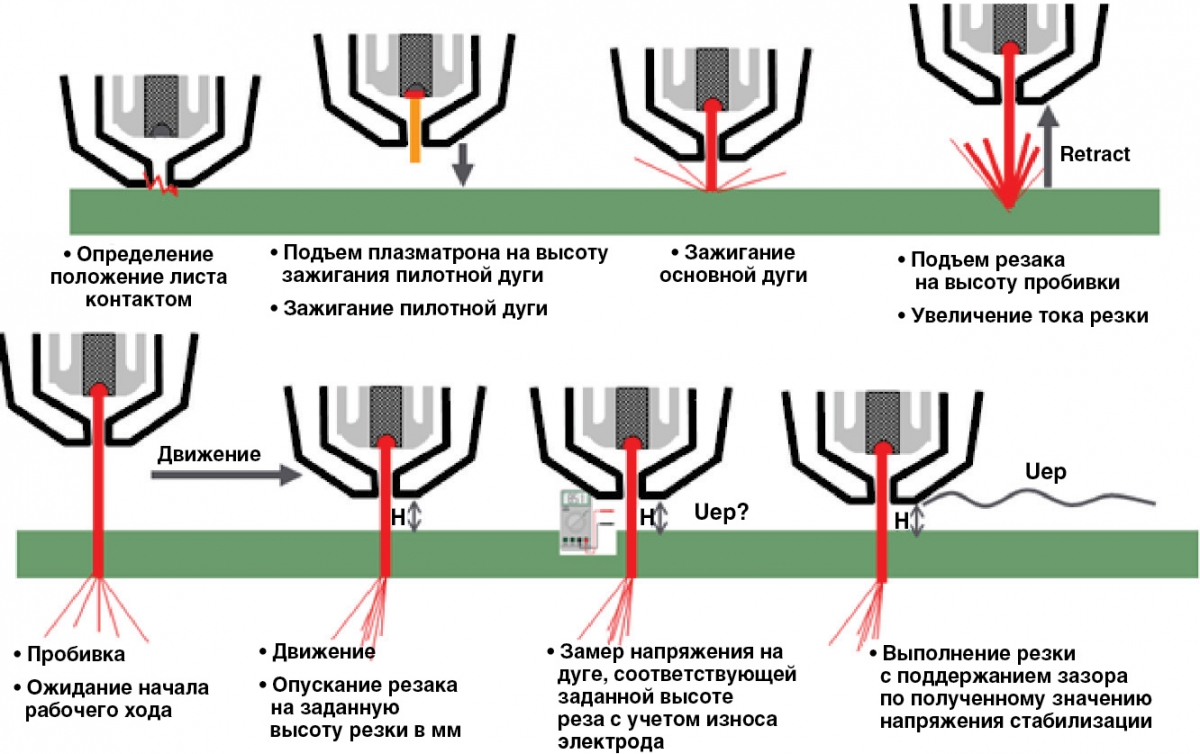

На рис. 4 показана последовательность действий, чтобы обеспечить точное положение плазматрона над листом и компенсировать эффект выгорания электрода.

Рис. 2. Зависимость угла реза от высоты плазматрона

Рис. 3. Изменение высоты плазматрона от износа электрода

Рис. 4. Операций для компенсации эффекта выгорания электрода

Производители плазменных систем называют этот процесс по-разному, но суть от этого не меняется. Надо только помнить, что сами по себе плазменные системы не способны на это без исполнительного механизма, управляемого по заложенному алгоритму, перемещающего плазменный резак. В большинстве случаев эту работу выполняет ЧПУ машины термической резки, но есть варианты применения умного суппорта (как правило того же производителя, что и основной плазмы).

Зачастую приходится сталкиваться с тем, что операторы автоматизированной плазменной резки не знают всю последовательность шагов в работе плазмы, какие параметры наиболее важны на каждом шаге, как предыдущий шаг влияет на последующий, какие параметры доступны для корректировки и к чему приводят изменения предварительно установленных констант.

Итак, стараясь обеспечить стабильное качество реза ограничиваемого геометрическими параметрами плазматрона и эффектом выгорания электрода, разработчики комплексов плазменной резки сумели найти оригинальное и простое решение. У описанной выше технологии оказалось несколько положительных побочных эффектов.

Возможность управлять работой электрода в процессе его износа стала одним из факторов, которые привели не только к прогнозированию остаточного ресурса электрода, но и фактическому мониторингу момента его полного выгорания. Полное выгорание электрода приводит к значительным повреждениям в плазматроне и является одним из худших вариантов аварии.

Рис. 5. Виды плазменной резки

Мы настолько привыкли к плазменным системам резки, что стали забывать, что они разные. Существуют несколько основных типов плазматронов (рис. 5):

1. Одногазовые с воздушным охлаждением;

2. Одногазовые с водяным охлаждением;

3. С дополнительным вихревым газом (водяное охлаждение);

4. С дополнительным вихревым газом для подводной резки;

5. С дополнительным впрыском воды (взамен вихревого газа).

Первый тип применяется в основном для ручных систем резки и для механизированных установок с ЧПУ и без, где не требуется высокое качество резки, но требуется дешевое оборудование. Фактически конструкция этих плазматронов — это то, с чего начиналась плазменная резка.

Задача плазмообразующего газа не только стать телом плазменной дуги, но и при истечении через сопло сохранить соосное телу плазматрона положение плазменного шнура. Обычное завихрение позволяет стабилизировать сжатую дугу подобно эффекту торнадо. К тому же наружный, холодный слой плазмообразующего газа, омывая столб дуги, охлаждает и сжимает его. Однако для качественной резки этого недостаточно.

Второй тип — это по-прежнему класс дешевого оборудования, но с большей продолжительностью включения для промышленного интенсивного использования.

Третий и четвертый тип сегодня практически идентичны по конструкции, но отличаются технологическими параметрами: Ток резки, напряжение, скорость резки, типы и расходы газов. С помощью дополнительного вихревого газа достигается наибольшее обжатие дуги, что положительно сказывается на энергетическом КПД процесса резки, уменьшается количество отхода (рез уже), увеличивается толщина обрабатываемых металлов.

Хотя эти типы плазматронов существуют уже достаточно давно, новый импульс к улучшению их технологических возможностей придало применение различных газов и их комбинаций в качестве плазмообразующих и защитных газов. В частности, кислородная плазменная резка обеспечивает великолепный результат по отсутствию грата при резке черных сталей. Применение аргоно-водородных смесей кардинально улучшило качество резки нержавеющих сталей и значительно увеличило максимальную толщину резки (до 160 мм).

На сегодняшний день плазменные системы с дополнительным вихревым газом — самый распространенный промышленный вариант, обеспечивающий наилучшие технологические характеристики резания.

Пятый тип с точки зрения конструкции и технологических возможностей явно должен был затмить конструкции с дополнительным вихревым газом, но этого не произошло. Фактически водоижекционная технология для плазменной резки применяется только для материалов с повышенной теплоемкостью: нержавеющая сталь, алюминий. Дело в том, что при водяной стабилизации возможно достигнуть наиболее высокой степени сжатия и температуры столба дуги (50–70 тыс. К). Однако присутствие паров воды вблизи катодной области приводит к интенсивному сгоранию электродов из любых материалов. Эта технология также требует хорошего качества воды, что не всегда возможно обеспечить.

Технология плазменной резки за кажущейся простотой и очевидностью все еще скрывает многое из того, что при должном изучении позволит применять ее максимально эффективно и безопасно.

Автор выражает, благодарность компаниям «Hypertherm» (США), «Kjellberg» (Германия) и «AIR LIQIDE» (Франция) за предоставленные материалы.

Директор ООО «АВТОГЕНМАШ»

Владимир Александрович Кольченко

www.autogenmash.ru

(4822) 32-86-55